СУШКА ПОКРЫТИЯ

комплекс мер, способствующих превращению лакокрасочного состава из жидкого состояния в твердое.

Данный процесс осуществляется для отверждения окрасочного слоя и может произойти посредством испарения растворителей (материалы типа нитроцеллюлозных, перхлорвиниловых лаков и эмалей) либо за счет химических реакций окисления, конденсации и полимеризации (материалы типа масляных, алкидных, карбамидных, полиэфирных лаков и эмалей и т. д.).

Поскольку естественная (воздушная) сушка при обычной температуре 18 – 20 °С занимает достаточно длительное время, в современной лакокрасочной индустрии используют искусственную сушку, т. е. принудительные способы ускорения процесса образования пленки покрытия.

Таким образом, по способу подвода тепловой энергии различают конвекционную сушку (тепло передается при непосредственном соприкосновении окрасочного слоя с циркулирующим горячим воздухом); радиационную (с использованием облучения окрашенных изделий инфракрасными и ультрафиолетовыми лучами); за счет аккумулированного тепла, предварительно нагретого конвекционным, терморадиационным или контактным способом изделия; отверждение зажелатинированного окрасочного слоя в прессах или прокаткой нагретыми вальцами.

Одним из наиболее эффективных методов сушки ЛКМ является отверждение под действием УФ-излучения (фотохимический способ сушки), когда процесс отверждения происходит за счет превращения УФ-излучения в тепловое непосредственно в самом окрасочном слое, что существенно снижает энергетические потери и нагрев подложки. При использовании этого метода оптимальная длина волны излучения составляет 0,200 – 0,360 мкм. Светочувствительность лакокрасочного состава достигается введением в него фотоинициаторов – светочувствительных добавок, наиболее эффективными из которых являются метиловые и изобутиловые эфиры бензоина, григонал-14 и др. Инфракрасное излучение позволяет работать практически со всеми типами красок и эмалей, включая акриловые и водорастворимые. Позволяет производить сушку грунтов и шпатлевок.

Кроме того, в индустрии нашел широкое применение метод сушки способом предварительного аккумулирования тепла. Он сочетает в себе преимущества терморадиационного отверждения (пленкообразование начинается от подложки) и практически исключает образование пузырей. Метод эффективен при толщине покрытия до 80 мкм. Для быстросохнущих окрасочных составов (карбамидных, водно-дисперсионных) достаточно поверхностного прогрева деталей в течение 40 – 90 секунд при температуре ТЭН 300 – 400°C или воздуха 170 – 180°C. При окраске эмалями продолжительность нагрева рекомендуется до 2 – 5 мин. После процесса нанесения красящего состава необходима стабилизация (дегазация или нормализация) в вентилируемых необогреваемых камерах, где происходит испарение растворителя из отвердевающего окрасочного слоя.

Метод конвекционной сушки подразумевает нагрев циркулирующего воздуха в сушильных камерах при помощи паро- и электрокалориферов. Направление воздушного потока в проходных сушильных камерах – обратное движению конвейера с окрашенными деталями.

При терморадиационной сушке инфракрасным излучением тепло окрасочному слою передается от подложки, которая нагревается за счет поглощения инфракрасных лучей. Нагреваясь снизу, окрасочный слой не препятствует удалению растворителей, что значительно ускоряет процесс отверждения в отличие от конвекционной сушкой. При терморадиационной сушке окрасочных составов на древесине следует учитывать выделение влаги, воздуха и смол, содержащихся в подложке, а также коробление изделий при высоких температурах. При температуре на поверхности изделий 130°C и влажности хвойной древесины 14-15% критическая продолжительность сушки терморадиацией составляет примерно 2 минуты. Однако этого времени недостаточно для отверждения большинства применяемых окрасочных составов. Это обусловливает верхний предел температуры поверхности древесины при терморадиационной сушке 60 – 80°C.

На данный момент нет содержимого, классифицированного этим термином.

Источник

Сушка лакокрасочных покрытий

Сушка лакокрасочных покрытий производится для отверждения окрасочного слоя и может осуществляться либо только путем испарения растворителей (материалы типа нитроцеллюлозных, перхлорвиниловых лаков и эмалей), либо за счет химических процессов окисления, конденсации и полимеризации (материалы типа масляных, алкидных, карбамидных, полиэфирных лаков и эмалей и т. д.). Процесс естественной (воздушной) сушки при 18-20°С большинства применяемых материалов весьма продолжителен (более 24 ч) и требует больших производственных площадей. Искусственная сушка — наиболее эффективное средство ускорения процесса образования покрытия.

По способу подвода тепловой энергии сушка подразделяется на конвекционную (передача тепла происходит при непосредственном соприкосновении окрасочного слоя с циркулирующим горячим воздухом); радиационную (при помощи облучения окрашенных изделий инфракрасными и ультрафиолетовыми лучами); за счет аккумулированного тепла предварительно нагретого конвекционным, терморадиационным или контактным способом изделия; отверждение зажелатинированного окрасочного слоя в прессах или прокаткой нагретыми вальцами.

По конструкции сушильные камеры можно разделить на два основных типа: тупиковые периодического и проходные непрерывного действия. Первые применяются на предприятиях с мелкосерийным производством.

Одним из перспективных методов сушки лакокрасочных материалов является отверждение под действием УФ-излучения (фотохимический способ сушки). При этом отверждение осуществляется за счет превращения УФ-излучения в тепловое в самом окрасочном слое, что значительно снижает энергетические потери и нагрев подложки. Оптимальная длина волны УФ-излучения равна 0,200-0,360 мкм. Светочувствительность окрасочных составов достигается введением в них фотоинициаторов — светочувствительной добавки, наиболее эффективными из них являются метиловые и изобутиловые эфиры бензоина, григонал-14 и др.

Отверждение УФ-облучением используется для прозрачных покрытий, в основном — полиэфирных. Однако успешный опыт применения фотохимического способа сушки пигментированных составов за рубежом и аналогичные попытки наших ученых создают предпосылки для расширения области его применения.

Этот способ сушки сочетает в себе достоинство терморадиационного отверждения (пленкообразование начинается от подложки) и исключает пузырение покрытия влагой и воздухом, содержащимися в древесной подложке. Метод эффективен при толщине покрытия до 80 мкм. Степень и продолжительность нагрева зависят от вида лакокрасочного материала и массы деталей. Для быстросохнущих окрасочных составов (карбамидных, водно-дисперсионных) достаточно поверхностного прогрева деталей в течение 40-90 с при температуре ТЭН 300-400°C или воздуха 170-180°C. При окраске эмалями продолжительность нагрева увеличивается до 2-5 мин. После нанесения краски необходима стабилизация (называемая также дегазацией или нормализацией) в вентилируемых необогреваемых камерах, где происходит удаление растворителя из отвердевающего окрасочного слоя.

Для нагрева циркулирующего воздуха в сушильных камерах используются паро- и электрокалориферы. Практика показывает, что при нагреве воздуха до 60-80°C экономически предпочтительнее паровые калориферы. Направление воздушного потока в проходных сушильных камерах — обратное движению конвейера с окрашенными деталями.

При терморадиационной сушке инфракрасным излучением (терморадиация) передача тепла окрасочному слою осуществляется главным образом от подложки, которая нагревается за счет поглощения инфракрасных лучей. Нагреваясь снизу, окрасочный слой не препятствует удалению растворителей, что значительно ускоряет процесс отверждения по сравнению с конвекционной сушкой. При терморадиационной сушке окрасочных составов на древесине следует учитывать выделение влаги, воздуха и смол, содержащихся в подложке, а также коробление изделий при высоких температурах. При температуре на поверхности изделий 130°C и влажности хвойной древесины 14-15% критическая продолжительность сушки терморадиацией составляет примерно 2 мин: за это время смола в древесине не успевает расплавиться. Однако этого времени недостаточно для отверждения большинства применяемых окрасочных составов. Это обусловливает верхний предел температуры поверхности древесины при терморадиационной сушке, равно 60-80°C.

В качестве источников инфракрасного излучения используются ламповые, панельные и трубочные излучатели. Недостатком ламповых излучателей является низкий к.п.д. и короткий срок службы. Панельный излучатель, представляющий собой чугунную или керамическую плиту с вмонтированными в нее нагрвателями (или обогреваемую газовыми горелками), дает равномерно распределенный поток излучения, однако обладает большой инерционностью. Наиболее распространены трубчатые электронагреватели (ТЭН) с алюминиевыми рефлекторами НВС (ГОСТ 13268) с рабочей температурой поверхности нагревателя до 450°C.

При терморадиационной сушке изделий решетчатой формы (например, оконных блоков) энергия излучателей используется не полностью. Практика показывает, что применение комбинированной (терморадиационно-конвекционной) сушки для окрашенных изделий сложной формы нецелесообразно, поскольку продолжительность отверждения окрасочного слоя терморадиацией недостаточна для конвекционной сушки внутренних (экранированных от излучения) участков окрашенной поверхности, омываемой горячим воздухом. Энергоемкость электротерморадиационной сушильной камеры значительно выше, чем конвекционной.

Источник

9.1.2. Терморадиационный способ

Терморадиационный способ используют в промышленности с 30-х годов. В настоящее время он является одним из основных способов отверждения покрытий. Достоинства: высокая эффективность, простота и компактность оборудования.

Основы способа. Принцип отверждения основан на использовании лучистой энергии, испускаемой нагретыми телами (лампы накаливания, металлические и керамические плиты, спирали, газовые горелки и др.).

По закону смешения Вина длина волны, соответствующая максимуму интенсивности излучения λмакс зависит от абсолютной температуры:

Общее количество энергии (в МДж/ч), излучаемой нагретым телом, вычисляют по формуле Стефана-Больцмана:

Q=20,6 10-8·ε F·T4, (9.5)

где ε — степень черноты; F — поверхность излучения.

В зависимости от природы поверхности и температуры нагрева спектральная характеристика излучения различных тел неодинакова. Так, максимум интенсивности ИК-излучения лампы №С-2 (зеркальная для сушки) — 1200 нм, а чугунной плиты (Т = 650 К) — 4500 нм.

Для ламповых (или «светлых») излучателей коротковолновое излучение с λ = 760-2500 нм считается светлым. В отличие от него, излучение с λ = 3500-4500 нм называют темным. Источником его являются тела с температурой нагрева 650-720 К («темные» излучатели).

Степень восприятия лакокрасочными материалами лучистой энергии с различной длиной волны неодинакова, соответственно, различен и эффект ее действия при отверждении.

Непигментированные жидкие лакокрасочные материалы, как и твердые покрытия в слоях толщиной до 50 мкм, достаточно проницаемы для ИК-лучей, при этом проницаемость уменьшается с увеличением длины волны. Эта закономерность сохраняется и для порошковых материалов, но относительная прозрачность порошков из-за большой рассеивающей способности во всем диапазоне длин волн намного меньше, чем жидких материалов. По мере формирования покрытий проницаемость порошковых пленкообразователей для ИК-лучей резко возрастает.

Оптические характеристики пигментированных покрытий, особенно отражательная способность, могут изменяться в зависимости от вида пигмента, что сказывается на скорости формирования покрытий при лучистом нагреве. Так как пленка поглощает и отражает только часть лучистой энергии, то остальная ее доля попадает на подложку и, изменяя спектральные характеристики ИК-излучения и оптические свойства лакокрасочного материала и подложки, можно регулировать нагрев пленки, подложки или пленки и подложки одновременно. На практике чаще используется второй и третий варианты.

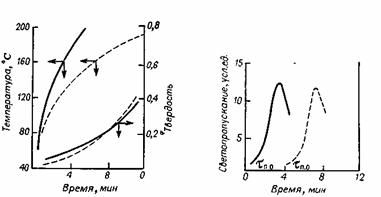

На рис. 9.5 приведены данные по эффективности светлого и темного излучений при формировании покрытий из жидкой или порошковой красок. В первом случае эффективность оцениваем по скорости нагрева подложки и твердости покрытий, во втором — по светопропусканию слоя порошка. Проникающая способность светлого излучения выше, чем темного, что проявляется в большой скорости формирования покрытия из порошковой краски.

Рис. 9.5. Сравнительная эффективность светлого (¾¾) и темного (- -) излучений при формировании покрытий из мочевино-формальдегидной эмали МЧ-13 (а) и порошковой поливинилхлоридной краски П-ХВ-716 (б)

Скорость теплопередачи и, соответственно, скорость сушки возрастают при введении в состав пленки теплопроводных пигментов и наполнителей, особенно порошков металлов — цинка и др. (покрытия «Цинкромет»), при любых видах излучения.

С технической точки зрения (более низкие температуры, удобство эксплуатации) для отверждения покрытий предпочтительнее темные излучатели.

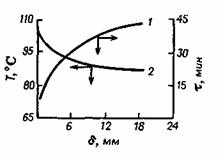

На ИК-отверждение покрытий оказывают влияние масса и теплофизические свойства материала подложки, мощность излучателя, его рассеяние от окрашенной поверхности и т.д. Следует отметить, что на толстостенных массивных подложках с большой теплопроводностью покрытия формируются медленнее, чем на тонкостенных с малой теплопроводностью (рис.9.6).

Рис. 9.6. зависимость продолжительности отверждения покрытия из пентафталевой эмали пф-133 (1) и температуры подложки (2) от толщины металлической подложки

С увеличением мощности излучателя N длительность отверждения τ сокращается, а с увеличением расстояния от него до изделия l растет. Это показано на примере пентафталевой эмали ПФ-115:

Источник

Терморадиационный способ сушки лакокрасочных покрытий

Терморадиационный способ сушки основан на способности лакокрасочного материала пропускать инфракрасные лучи определенной длины и поглощать их подложкой, т. е. поверхностью древесины, на которую нанесено жидкое покрытие.

Лучистая энергия, проникшая через толщу лакокрасочного покрытия, поглощаясь подложкой, преобразуется в тепловую энергию. В результате этого поверхность древесины прогревается. Глубина проникновения лучей, а следовательно, и прогрева древесины зависит главным образом от ее породы: для хвойных — 3—6 мм, лиственных 1—4 мм.

При таком способе подвода тепла сушка лакокрасочного покрытия начинается на границе древесина — лак, а не лак — древесина, как это имеет место при конвекционном способе.

В этом случае направление потока тепла (от древесины к наружным слоям покрытия) совпадает с направлением движения летучих элементов лакокрасочного материала, благодаря чему сокращается время высыхания покрытия и улучшается его качество, поскольку пары летучих элементов беспрепятственно удаляются в атмосферу, не нарушая целостности верхних, еще не отвердевших слоев пленки. В качестве источников инфракрасного излучения применяют те же средства, что и в термарадиационных камерах для предварительного подогрева деталей: электролампы, обогреваемые панели и трубчатые электронагреватели.

При терморадиационном способе сушки лакокрасочных материалов особое значение приобретает правильный выбор параметров источников излучения тепловой энергии. Работами Московского лесотехнического института и центрального научно-исследовательского института технологии отделочных покрытий установлено, что практическое значение в процессе передачи тепла через лакокрасочные покрытия имеют волны длиной 0,75—8 мк.

Наибольшей проницаемостью (примерно 50% излучаемой энергии) обладают волны в диапазоне 1—4 мк, излучаемые источниками с температурой нагрева свыше 450°. При понижении температуры нагрева источника длина излучаемых волн увеличивается (например, при 200- 350° длина волн составляет 5—6,5 мк), что ведет к снижению их проницаемости.

Физическая сущность терморадиационной сушки лакокрасочных покрытий носит односторонний характер. Опыт показывает, что чистой терморадиации в принципе не бывает.

При терморадиационном излучении имеет место и значительный нагрев воздуха в сушильных камерах, что в немалой степени способствует высыханию лакокрасочного покрытия.

Рассматриваемый способ сушки лакокрасочных материалов не нашел широкого распространения по следующим причинам:

он пригоден для сушки сравнительно тонких покрытий — 40 — 60 мк; тепловая энергия, получаемая за счет преобразования лучистой энергии, аккумулируется на поверхности подложки постепенно и достигает необходимого для сушки лакокрасочного покрытия значения по истечении определенного времени; следовательно, процесс сушки покрытия начинается не в момент входа детали в камеру, как это имеет место при сушке методом предварительного аккумулирования тепла, а несколько позже, поэтому длина сушильных камер увеличивается;

терморадиационные сушильные камеры могут быть только одноканальными, поэтому при создании камер повышенной производительности (допустим, с ритмом 10 сек) требуется очень длинный туннель (канал), 60—80 м; сушка покрытий в этом случае оказывается неэффективной.

Несмотря на указанные недостатки, использование метода в ряде случаев бывает оправданным (например, при сушке корпусов телеприемников, футляров для всевозможных приборов, мелких изделий типа карандашей и т. д.).

Типовых конструкций сушильных камер с терморадиационным облучением не имеется. Как правило, они создаются силами самих предприятий применительно к специфике его производства, а именно: сменной производительности, типу изделия, виду используемого лакокрасочного материала и др. По конструкции они аналогичны терморадиационным камерам для предварительного подогрева деталей, описанных ранее.

Разница заключается лишь в длинах туннелей (каналов), расположении ТЭН и конструкции транспортных устройств, а также в оснащении терморадиационных камер вытяжной вентиляцией, обеспечивающей скорость движения воздуха в пределах 0,2-0,5 м/сек.

отрывки из книги Бухтияров В. П. «Лесная промышленность», (внимание! возможны ошибки распознавания)

Источник