Термическое бурение

Термическое бурение , способ бурения с использованием в качестве бурового инструмента термобура или плазмобура (см. Плазменное бурение). Разработан в конце 40-х гг. 20 в. в США, с середины 50-х гг. применяется в СССР. Большой вклад в изучение физических основ и разработку технических средств термического бурения внесли советские учёные А. В. Бричкин, Р. П. Каплунов, И. П. Голдаев, А. П. Дмитриев, А. В. Ягупов.

Твёрдая среда (горная порода, бетон, лёд) при термическом бурении разрушается в режимах хрупкого шелушения и плавления; при хрупком шелушении от нагреваемой до температуры 300—600 °С поверхности забоя отделяются небольшие твёрдые частицы (1—20 мм). Причина разрушения — термические напряжения, вызванные неравномерным прогревом поверхностного слоя среды; режим шелушения характерен для гранитов, песчаников, безрудных и железистых кварцитов.

При режиме плавления разрушаемая среда, нагреваясь, переходит из твёрдого состояния в жидкое (расплав). Продукты разрушения выносятся из скважины газовым потоком; в режиме плавления разрушаются бетон, лёд и некоторые горные породы (сланцы, базальты, габбро). Применение термического бурения целесообразно только в породах, склонных к хрупкому термическому шелушению. Это определяется комплексом их физических свойств (тепловые, упругие, прочностные), получивших название критерия термобуримости. Скважина бурится обычно с максимальной линейной скоростью при минимально допустимом её диаметре, который определяется диаметром термоинструмента. Чистая скорость термического бурения в породах, склонных к хрупкому шелушению, 4—25 м/ч. Достоинство термического бурения . — возможность расширения в любой части скважины до 300—500 мм; для этого термоинструмент протягивается на заданном участке предварительно пробуренной скважины со скоростью 10—20 м/ч. обычно по схеме «снизу—вверх». Термическое бурение применяется только на открытых горных работах из-за наличия в газовых струях высокотоксичных и ядовитых газов (CO, окислы азота и т. д.). При разработке промышленных плазмобуров с использованием в качестве плазмообразующего газа водяного пара (что обеспечивает их работу без выхода вредных газов) не исключена возможность применения термического бурения и в подземных условиях.

Совершенствование термического бурения может быть достигнуто благодаря использованию комбинаций различных видов физических воздействий (механическое, ультразвуковое и т. д.) с тепловым, что позволяет увеличить термодинамические параметры газовых струй и уменьшить температуру хрупкого шелушения.

Лит.: Огневое бурение взрывных скважин, М., 1962; Ягупов А. В., Тепловое разрушение горных пород и огневое бурение, М., 1972; Дмитриев А. П., Гончаров С. А., Янченко Г. А., Термоэлектрофизическое разрушение горных пород, ч. 2, М., 1975.

Источник

Термическое бурение

Термический способ применяют при бурении взрывных скважин в очень крепких окварцованных породах, где механические способы бурения неэкономичны ввиду низкой скорости бурения и большого расхода инструмента. Этот способ применяют, как правило, на открытых работах.

Для разрушения породы используется высокая температура газов, вытекающих струями из горелки реактивного типа со сверхзвуковой скоростью. Интенсивный неравномерный нагрев породы приводит к неравномерному расширению отдельных ее участков, что вызывает механические напряжения, превышающие прочность породы, и она разрушается. При этом величина напряжений зависит от разности температуры отдельных слоев (участков).

Кроме этого, имеет значение увеличение объема кварца вследствие перехода его из одной модификации в другую (при температуре 573° С). Этот переход сопровождается увеличением объема кварца на 2,4%, вследствие этого в породе возникают напряжения, в 2—3 раза превышающие ее временное сопротивление сжатию.

Буровой снаряд для термического бурения состоит из горелки, штанги и устройства для подвода рабочих компонентов.

Горелка состоит из корпуса, выполненного из красной меди и расположенного в стальном кожухе. Для охлаждения горелки в кольцевом пространстве между кожухом и горелкой циркулирует вода. В камеру горелки через форсунку подается горючее (керосин или бензин), а по каналам, расположенным вокруг форсунки, — окислитель (кислород или сжатый воздух). В камере сгорания развивается высокая температура (до 3000° С) и давление до 10 кгс/см 2 . Через сопло (одно или несколько) газы вытекают со скоростью до 1800 м/с и интенсивно нагревают отдельные участки забоя скважины. Порода трескается, а ее частицы отделяются от массива под механическим воздействием струи газов. Охлаждающая вода подается в скважину, где испаряется. Образующаяся парогазовая смесь выходит из скважины со скоростью до 30 м/с, вынося разрушенную породу. Буровой снаряд в процессе бурения вращают со скоростью от 2 до 30 об/мин. При этом скважина может быть расширена в любой ее части за счет снижения скорости подачи бурового снаряда на забой.

Штанга состоит из внешней трубы, внутренних труб, служащих для подвода соответственно окислителя и горючего. Вода подается по внешней трубе. Длина штанги определяется глубиной скважины и в процессе бурения не наращивается. Рабочие компоненты подаются в горелку под давлением, превышающим давление в камере сгорания.

Подводящее устройство установлено на заднем конце штанги и состоит из корпусас тремя штуцерами, к которым рабочие компоненты подводятся по гибким шлангам. Окислитель подается через штуцер, кольцевую камеру и трубку. Между вращающейся трубкой и корпусом установлена уплотняющая манжета. Охлаждающая вода подается в полость штанги по патрубку, кольцевой камере и трубке. Уплотнение камеры состоит из двух манжет. Горючее подается по штуцеру, кольцевой камере и трубке. Камера уплотнена манжетами. Расположение камеры, подводящей воду, между камерами, подводящими горючее и окислитель, обеспечивает противопожарную безопасность.

Буровой снаряд подвешивается на канате, его вес воспринимается упорным подшипником, а возможные радиальные нагрузки — подшипником. Горючее и вода подаются насосами, а сжатый воздух — компрессором. При применении в качестве окислителя кислорода последний подается из батареи баллонов, где он находится под давлением до 150 кгс/см 2 . Для снижения давления кислорода до рабочего (10—15 кгс/см 2 ), его пропускают через редукционные клапаны.

При диаметре скважины 120—180 мм расход рабочих компонентов составляет: кислорода — 100—300 м 3 /ч; керосина — 40—120 кг/ч; воды — 2,5—4,0 м/ч.

При применении в качестве окислителя сжатого воздуха машинная скорость бурения снижается, но, несмотря на это, бурение с применением кислорода менее экономично.

При термическом бурении по кварцитам с = 18 машинная скорость бурения возрастает в сравнении с шарошечным бурением в 6—7 раз, а стоимость снижается в 3—4 раза.

Источник

Технологические основы термического бурения скважин.

Термическое бурение —способ бурения, основанный на разрушении горных пород на забое скважины высокотемпературными газовыми струями, вылетающими со сверхзвуковой скоростью из сопел огнеструйной горелки. Огнеструйная горелка, представляющая собой рабочий инструмент станка термического бурения, состоит из форсунки эжекторного типа для подачи жидкого горючего в распылённом виде, камеры сгорания, корпуса, сопел, чехла, днища и башмака.

Хорошо подвергаются термическому разрушению породы, имеющие ярко выраженную кристаллическую структуру с плотным цементом, массивной структурой, отсутствием или незначительным количеством низкоплавких минералов, глинистых включений. Продукты разрушения породы удаляются из скважины восходящим газовым потоком, образуемым из смеси продуктов сгорания и паров воды, которая вентилятором выбрасывается в атмосферу. Конструкция станков, используемых для термического бурения, определяется их назначением и видом применяемого окислителя.

Сущностьтермического бурения заключается в следующем. В камере сгорания горелки при сжигании топлива генерируется струя раскаленных газов, истекающих из сопел горелки со скоростями 1580-2200 м/с, нагревающих породу. Неравномерный нагрев породы порождает возникновение термических напряжений. Степень неравномерности прогрева породы возрастает вследствие вращения горелки, предопределяющий явление «шелушения» верхнего слоя породы. Отколовшиеся частицы выносятся из скважины парогазовой смесью, обнажая новые слои породы.

Поступательное движение штанги с горелкой способствует образованию скважины, диаметр которой зависит от скорости подачи горелки. Таким образом, управляя скоростью подачи, можно изменять диаметр скважины.

В отличие от механического способа разрушения при бурении, когда увеличение прочности пород приводит к снижению скорости внедрения, для термического бурения эффективность повышается.

Одним из вариантов термического бурения является термомеханический, когда нагрев породы совмещается с обычным механическим бурением, однако сам комплекс разрушающих инструментов достаточно сложен. Задача сводится к наложению на термические напряжения механических, в результате чего интенсифицируется разрушение. Как правило, тепловое нагружение осуществляется газовой или плазменной горелками, а механическое -шарошечным долотом.

Станок для термобурения.

Станок СБО —имеет бак для воды емкостью 3,3 лг3, бак для керосина емкостью 0,6 м3 и насосы для подачи воды и керосина к горелке.

Кислород подвозят в баллонах большой емкости, по 12 баллонов на двухосном прицепе общей емкостью около 730 м3 кислорода.

Масса станка 36,5 т, глубина бурения до 17 м, диаметр скважины 200—250 мм при наружном диаметре горелки 130—160 мм.

При бурении скважин по кварцитам получены следующие результаты: производительность станка 4—7 м/ч, средний расход кислорода 220—240 м3/ч, керосина 110—125 л/ч и воды 2,5—3,6 м?/ч.

Производительность станка СБО в 5—6 раз выше, чем канатно- ударного станка. Термическое бурение наиболее эффективно в весьма крепких кварцсодержа. щих породах — кварцитах, песчаниках, гранитах и т. п.

Источник

Термическое бурение

Термическое бурение — способ бурения выполняемый с помощью специальной огнеструйной горелки. На забое скважины с помощью высокотемпературных газовых струй выходящих со сверхзвуковой скоростью из сопел горелки, в результате сложного взаимодействия раскалённых струй и воды с разрушаемой породой происходит бурение.

Огнеструйная горелка состоит из форсунки эжекторного типа для подачи жидкого горючего в распылённом виде, камеры сгорания, корпуса, сопел. В камеру сгорания попадает топливо (керосин, бензин) и смешивается со сжатым воздухом поступившим другими каналами. После смешивания, полученное топливо выбрасывается со сверхзвуковой скоростью из сопел. Охлаждаются горелки, как правило водой (реже воздухом), которая подается в зарубашечное пространство камеры сгорания. Тепловые потоки, создаваемые горелками, до 42 кДж/м 2 •ч, скорость струй 1800-2200 м/с, температура 1800-2000 о С при окислении сжатым воздухом и до 3500 о С при окислении кислородом. В результате работы горелки, струя газов ударяет в породу, вызывая в ее наружной зоне большие напряжения, достигающие предела ее прочности. Факторы вызывающие напряжения в породе: очень быстрый нагрев поверхностного слоя; динамическое воздействие струи газа. В результате верхний слой породы растрескивается, также возможен расплав отдельных участков. Продукты термического бурения удаляются из забоя восходящим газовым потоком, образуемым из смеси продуктов сгорания и паров воды, которые вентилятором выбрасываются в атмосферу.

Хорошо бурятся термически те породы, которые имеют кристаллическую структуру с плотным цементом, массивной структурой, с незначительным количеством низкоплавких минералов, глинистых включений.

Установки термического бурения бывают с вращающимся рабочим органом, применяемые при бурении крепких, трещиноватых пород, и станки с невращающимся рабочим органом, применяемые при бурении монолитных пород.

Для бурения мелких шпуров до 2м. создано несколько конструкций ручных термобуров, термоотбойников, терморезаков и другого инструмента.

Источник

Термическое бурение скважин

Термическое бурение основано на принципе разрушения породы под воздействием высоких термических напряжений, возникающих в ней при интенсивном поверхностном нагреве. Эти напряжения тем

Больше, чем больше температурный градиент, т. е. перепад температур от нагреваемой поверхности в глубь массива. Величина температурного градиента зависит от плотности теплового потока д

На поверхности породы и от теплопроводности породы h м ч &

Где а — коэффициент теплоотдачи от газового потока к породе, ккал/м2 • ч • град] tr и tn — температура газа и поверхности породы, град.

Для разрушения гранита, например, необходим тепловой поток q — 3,6-106 ккал/м2-ч, а для железистого кварцита 5,4 X X 106 ккал/м2 -ч. Для получения тепловых потоков такой величины применяют реактивные горелки.

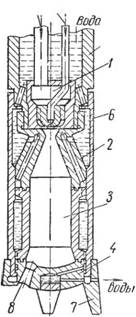

На рис. 141 показана медная реактивная горелка со стальным кожухом, которая крепится к трубчатой штанге. По штанге в кожух горелки подается вода для охлаждения. По двум трубкам, проходящим внутри штанги, к горелке поступает кислород под давлением 15—20 ат и керосин под давлением 8—12 ат. В камеру сгорания вводится смесь кислорода и тонкораспыленного керосина. При сгорании этой смеси под давлением 20—40 ат в реактивней горелке развивается температура до 2000—3000° С. Расширенная в сопловом аппарате горелки газовая струя выбрасывается со сверхзвуковой скоростью (1500—2000 м/сек) на поверхность забоя скважины, мгновенно нагревая тонкий поверхностный слой породы до очень высокой температуры. Вследствие этого в породе возникают большие температурные напряжения и она растрескивается на мелкие частицы. Разрушенная порода выносится из скважины продуктами горения и парами воды, подаваемой для охлаждения горелки. Температуру и скорость газовой струи регулируют так, чтобы избежать плавления породы, иначе скорость бурения резко уменьшается.

Для обеспечения равномерного разрушения породы по всему забою и ровной боковой поверхности скважины штанга с горелкой

врашается со скоростью 6—30 об/мин и плавно подается в скважину по мере ее углубления.

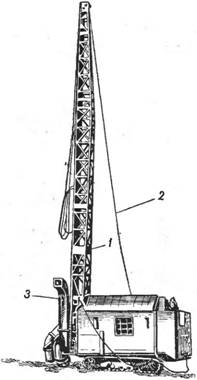

Рис. 142. Станок СБО

Рис. 141. Схема трехюо — плавой реактивной горелки:

/ — форсунка; 2 — корпус горелки; 3 — камера сгорания; 4 — головка горелки; б — переходник; 6 — кожух; 7 — башмак; 8 — сопло

Буровой огнеструйный станок СБО (рис. 142) состоит из основной рамы на гусеничном ходу, кабины и расположенного в ней оборудования. На передней части рамы укреплены мачта 1 и ротор, вращающий буровую штангу с горелкой. Опускание-подъем штанги производится с помощью лебедки и каната 2, к которому подвешивается штанга посред-

Ством особого устройства, состоящего из разрезной муфты и тройного вертлюга-сальника, позволяющего подвести к вращающейся штанге кислород, воду и керосин по трем неподвижным шлангам. Выходящие из скважины газы и мелкая разбуренная порода отсасываются от скважины и отбрасываются в сторону от станка вентиляционной установкой 3 производительностью 300 м3/мин. Более крупные частицы породы падают вблизи устья скважины.

Станок имеет бак для воды емкостью 3,3 лг3, бак для керосина емкостью 0,6 м3 и насосы для подачи воды и керосина к горелке.

Кислород подвозят в баллонах большой емкости, по 12 баллонов на двухосном прицепе общей емкостью около 730 м3 кислорода.

Масса станка 36,5 т, глубина бурения до 17 м, диаметр скважины 200—250 мм при наружном диаметре горелки 130—160 мм.

При бурении скважин по кварцитам получены следующие результаты: производительность станка 4—7 м/ч, средний расход кислорода 220—240 м3/ч, керосина 110—125 л/ч и воды 2,5—3,6 м?/ч.

Производительность станка СБО в 5—6 раз выше, чем канатно- ударного станка. Термическое бурение наиболее эффективно в весьма крепких кварцсодержа. щих породах — кварцитах, песчаниках, гранитах и т. п.

Бузулукский завод подготовил, к выпуску новую модель станка — СБО-2. Глубина бурения увеличена до 20 м, автоматизирована подача горелки на забой и подача в горелку компонентов в нужном соотношении, предусмотрена возможность работы горелки на двух режимах — нормальном для бурения скважин диаметром 180—250 мм и форсированном для образования котлов диаметром до 400 мм.

Дальнейшее развитие термического способа бурения в настоящее время идет по двум направлениям:

1) замена газообразного кислорода (расход его при бурении очень велик и в нем ощущается острый дефицит) жидким окислителем (например, азотной кислотой). Это позволит увеличить в несколько раз подачу топлива в горелку и тепловой поток. В результате скорость бурения увеличивается в 5—7 раз;

2) замена газообразного кислорода подогретым сжатым воздухом. Интенсивность теплового потока при этом уменьшится, но в породах, не требующих больших тепловых потоков, способ этот будет вполне эффективен, что уже проверено на Бакальском месторождении железистых кварцитов. Применение воздуха вместо кислорода снизит стоимость бурения.

Источник