- 1.7. Тепловложение при сварке

- 1.5. Сварочные материалы (электроды)

- Расчёт тепловложения для п/а

- #1 Глобул

- Технология EWM-coldArc® – MIG/MAG-сварка с ограниченным тепловложением

- EWM-coldArc®: Короткая дуга с минимальным тепловложением для сварки и пайки тонких листов, а также провара корня шва с хорошим перекрытием зазора

- Минимизированное выделение тепла

- Применяется во всех пространственных положениях

- Процесс без образования брызг

- Непревзойденное перекрытие зазоров при сварке корневых швов

- coldArc + impuls + forceArc

- Пайка с минимальным выделением тепла с применением низкотемпературного припоя на основе цинка

- Короткая дуга, традиционная сварка на малой мощности

- Способы усовершенствования сварки короткой дугой

- EWM-coldArc® – сварка с ограниченным тепловложением

- Что может EWM-coldArc®?

- Видео-материалы по технологии сварки EWM-coldArc®

- Читайте также:

1.7. Тепловложение при сварке

При сварке расходуется не вся мощность источника, а только частьее, называемая эффективной тепловой мощностью q=ηи q0;

где q0 = 0,24 Iд Uд — полная мощность источника нагрева (дуги); ηИ=q/q0 — эффективный КПД процесса нагрева изделия, учитывающий неизбежные потери теплоты на излучение, конвективный теплообмен со средой и т.д. Для дуговой сварки ηИ меняется от 0,8 — 0,9 (при сварке под флюсом до 0,5 – 0,6 при сварке открытой дугой).

Минимальная тепловая мощность qпл, необходимая для расплавления основного металла и образования сварочной ванны определяется энтальпией металла при температуре плавления ΔHпл: qпл= g0 ΔHпл ,

Для теории и практики сварки особое значение приобретает термический КПД процесса плавления ηt =g0 ΔHпл/q, который позволяет оценить полный КПД процесса плавления металла ηпр= ηt ηи . Доля полной мощности, расходуемой на плавление металле при сварке, определяется

Определяющим параметром режима сварки является величина погонной энергии q/vсв, который характеризует тепловложение на единицу длины. С увеличением погонной энергии возрастают размеры ванны и ее масса

где е, L, G — ширина, длина и масса сварочной ванны; А1, А2, А3— коэффициенты, зависящие от теплофизических свойств свариваемого металла; S — толщина свариваемых кромок.

1.5. Сварочные материалы (электроды)

Сварочные материалы. К сварочным материалам относятся электродная или присадочная проволока, штучные электроды (см. табл. 4) и защитные газы (СО2, аргон, О2 и другие).

Электроды для ручной дуговой сварки выполняются из холоднотянутой проволоки и классифицируются: по химическому составу стержня по виду покрытия; по механическим свойствам металла шва. Тип электрода обозначается буквой Э, следующее за буквой число обозначает предел прочности (

Обмазки делятся на стабилизирующие (тонкие) и защитные (толстые). Первые легко ионизируются, чем поддерживают стабильное горение дуги, а вторые — надежно защищают и легируют металл. Покрытия электродов классифицируются следующим образом:

Кислые покрытия (А) — содержат окислы железа, марганца, кремнезем, ферромарганец. Электроды имеют высокую производительность, пригодны для сварки во всех пространственных положениях, но являются токсичными.

Рутиловые (Т) покрытия — содержат в основном рутил с добавками кремнезема, ферромарганца, карбоната кальция и марганца. По технологическим качествам близки к кислым, дают хорошее формирование шва и менее вредны.

Основные (Б) — состоят из карбонатов кальция и магния, плавикового шпата и ферросплавов. Газовая защита обеспечивается СО и СО2, образующимися при разложении карбонатов. Электроды часто используются при сварке на постоянном токе и рекомендуются для ответственных конструкций.

Целлюлозные (Ц) — состоят из органических материалов, к которым добавлены шлакообразующие (

Органические (0) — состоят из органических составляющих с добавлениями ферросплавов марганца, рутила, алюмосиликата и других.

Фтористокальциевые (Ф) — состоят из фтористых и кальциевых соединений, которые очень токсичны.

В настоящее время промышленностью выпускается более 100 марок электродной проволоки. По химическому составу они подразделяются на низкоуглеродистые, легированные, высокоуглеродистые и высоколегированные. Маркируют их, как и стали, но с добавлением букв Св. Haпример, проволока марка Св-10Г2А: первые — буквы Св – сварочная проволока, первые две цифры — содержание углерода в сотых долях процента (0,10%), буква Г – марганец до 2%, буква А в конце указывает на повышенное качество металла и пониженное содержанке S и Р).

Электроды подразделяются на группы в зависимости от свариваемых материалов: для сталей низкоуглеродистых (У); легированных (Л); теплоустойчивых (Т); высоколегированных (В) предназначенных для наплавки (Н). По толщине покрытия электроды маркируют: М – с тонкимпокрытием; С — со средним; Д – с толстым, Г – с особо толстым.

Условные обозначения электродов для сварки конструкционных сталей состоит из обозначения марки электродов, его типа, диаметра стержня, типа покрытия и номера ГОСТа. Например, условное обозначение электрода

Е 43 2 (5) – Б 1 0 — ГОСТ 9466-75,

расшифровывается в соответствии с ГОСТ 9467-75следующим образом: Э50А — тип электрода (с гарантированным пределом прочности металла шва = 50 кг/ см 2 ; буква А — указываем на повышенную пластичность металла); АНО7 – заводская марка электрода; 5,0 — диаметр электрода; Л – электрод для сварки легированных сталей с >500 МПа; Д3 – толстое покрытие 3 группы (группа указывает высокую точность геометрических параметров электрода и прочность обмазки; всего 4 группы).

Е – электрод; 43 2 (5) – индексы электрода (43 — ; 2 – относительное удлинение не менее 20%; 5 – ударная вязкость 35 Дж/см 2 при Т = — 40 0 С). Б — — основное покрытие; 1 – для сварки во всех пространственных положениях; 0 – постоянный ток, обратной полярности.

Назначение некоторых типов электродов представлено в табл. 7.

Электроды для сваркиконструкционных сталей (ГОСТ 9467–60)

Источник

Расчёт тепловложения для п/а

#1 Глобул

- Город: Север Краснодарского края

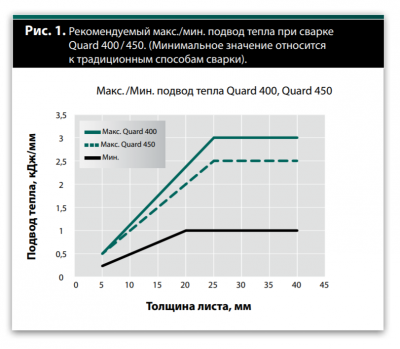

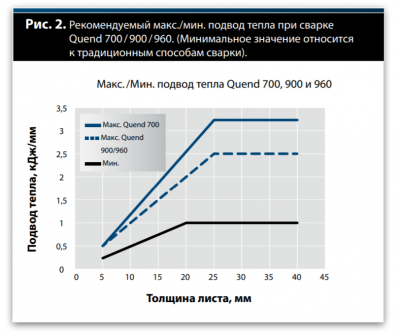

Заехали к нам на производство новые стали, под торговыми марками Quard и Quend.

И к ним сопроводиловка в электронном виде.

А в этой длинющей pdf-ке есть вот такие картинки:

А как посчитать то?

А там же приводится формула:

И всё в ней хорошо, только вот скорость сварки то я не знаю, и замерять некогда. Пытался посчитать из интернетов — бредятина получается. И тогда я решил просто вычислить скорость сварки, по скорости подачи проволоки.

Фоткаю дисплей селко во время сварки:

(на самом деле снимал видео — выбрал кадр с максимальными значениями)

Из чего делаю вывод, что объём проволоки диаметром 1.2 мм в минуту укладываемый в шов составляет 7577.521 мм3

Далее берём усреднённый наш шовчик, который чаще всего мы укладываем, с катетом 8 мм, накидываем что-то на проплавление, и получаем площадь сечения около 10 квадратов.

Из этого следует, что скорость движения этой площади будет в прямой зависимости от объёма металла подаваемого с проволоки. То есть 757,7521 мм/мин.

Или зайдя с другой стороны, подавая металл в шов такого сечения, с такой скоростью, мы за минуту отрастим шов такой длинны.

Я правильно мыслю?

Ну а теперь уже всё просто калькулируется по приведённой на картинке формуле, и получается 0.33

Прекрасно. Но правильно ли я это всё посчитал? Может упустил что-то? Ибо опыта в этом деле у меня никакого, да и знаний то нет.

Источник

Технология EWM-coldArc® – MIG/MAG-сварка с ограниченным тепловложением

Применение в современном машиностроении металлоконструкций из тонкого металла предъявляет к сварочному оборудованию особые требования, которые не может удовлетворить стандартная сварочная техника. Потребовалась разработка такого сварочного оборудования и технологии, которые могли бы обеспечить получение надежного сварного соединения с минимальным тепловложением.

Компанией EWM был разработан такой сварочный процесс, получивший название coldArc, что означает дословно «холодная дуга». Особенностью этого процесса является то, что процесс идет без дополнительного вмешательства в управление скоростью подачи сварочной проволоки, как это реализовано в оборудовании других производителей сварочной техники. Поэтому при применении технологии coldArc не требуется использование дорогостоящих специализированных сварочных горелок, а применяются стандартные сварочные горелки, подходящие для сварки стандартной MIG/MAG дугой.

EWM-coldArc®: Короткая дуга с минимальным тепловложением для сварки и пайки тонких листов, а также провара корня шва с хорошим перекрытием зазора

К лозунгам современного машиностроения «дальше, выше, быстрее» в последнее время добавился «легче». Это, прежде всего, актуально для автомобилестроения и машиностроения, где малая масса машины позволяет увеличить ресурс изнашивающихся частей. Конечно же, одним из способов снижения массы является применение тонколистового металла и высокопрочных сталей, а также использование легких материалов (алюминия, магния). Тонколистовые конструкции предъявляют к сварочному оборудованию и технологии особые требования при сварке – прочность сварных соединений и ограниченное тепловложение. Таким требованиям в полной мере соответствует оборудование с технологией coldArc.

Минимизированное выделение тепла

- незначительное изменение структуры металла

- снижение деформации

- минимизирована зона термического влияния

- уменьшение зоны цветов побежалости и образования окалины

- применяется для сварки углеродистой, нержавеющей и оцинкованной стали

Применяется во всех пространственных положениях

- контроль сварочной ванны во всех положениях

- замечательное перекрытие зазора делает возможным увеличение допусков в соедидениях

- надежная сварка при неравномерном воздушном зазоре

- надежная сварка в вертикальном и потолочном положениях благодаря оптимальной вязкости сварочной ванны

Процесс без образования брызг

- цифровой контроль переноса металла в сварочную ванну

- сокращение времени на подготовительные операции

- высокое качество лицевых швов — нет необходимости в дополнительной обработке

Непревзойденное перекрытие зазоров при сварке корневых швов

- нет провисания расплавленного материала

- надежный провар даже при смещении кромок

- отсутствие пробивания проволоки насквозь (ёжик)

- корневые проходы на всех толщинах листа во всех пространственных положениях

coldArc + impuls + forceArc

- проварка корня технологией coldArc: полный контроль перехода капли, минимизация дефектов соединения, а также сварка без образования брызг

- заполнение разделки в режиме forceArc, облицовочный шов технологией Impuls

- надежный сварной шов при высокой экономичности

Пайка с минимальным выделением тепла с применением низкотемпературного припоя на основе цинка

- отсутствие повреждения цинкового слоя

- минимальная деформация

- альтернатива сплавам на основе меди сопоставимой прочности

- замечательная антикоррозионная устойчивость

Короткая дуга, традиционная сварка на малой мощности

Стандартная MIG/MAG-сварка короткой дугой осуществима на маленькой силе сварочного тока и небольшом напряжении. При этом переход металла в сварочную ванну осуществляется мелкокапельным переносом, при котором характерны чередующиеся фазы коротких замыканий и фазы горения дуги (см. рис. 1).

Рис. 1 Переход металла в сварочную ванну при сварке короткой дугой

Процесс сварки короткой дугой можно описать так, во время горения дуги на конце электродной проволоки образуется капля расплавленного металла, которая очень быстро вступает в контакт с металла сварочной ванны, в результате чего дуга гаснет. За счет поверхностного натяжения расплавленного металла капля втягивается в сварочную ванну с конца электрода, после разрыва моста из расплавленного металла между электродной проволокой и сварочной ванной зажигается дуга. Что при этом происходит с током и напряжением, показано на рис.1. В начальной стадии короткого замыкания напряжение резко падает, т.к. сопротивление моста из расплавленного металла значительно меньше, чем сопротивление дуги. Одновременно с этим ток начинает возрастать до тока короткого замыкания. Далее перед самым разрывом перемычки между электродной проволокой и сварочной ванной напряжение быстро увеличивается из-за увеличения электрического сопротивления, а сварочный ток при этом спадает очень медленно, из-за индуктивности цени источника питания. Возобновление горения дуги происходит при этом при относительно высоком значении напряжения, из-за этого часть перемычки (моста) взрывообразно испаряется с образованием брызг. Для предотвращения этого необходимо противодействовать росту тока дросселированием сварочной цепи.

При сварке металлоконструкций требующих ограничения по тепловложению, например, при сварке тонких листов с плохой подгонкой друг к другу, может произойти прожог металла, что чаще всего происходит при сварке короткой дугой. При сварке листов с цинковым покрытием, существует вероятность испарения покрытия в околошовной зоне. При сварке высокопрочных сталей при подводе излишнего тепла может произойти разупрочнение. Поэтому, исходя их всего вышеперечисленного, применение обычной короткой дуги не подходит для выполнения сварки материалов чувствительных к теплу.

Способы усовершенствования сварки короткой дугой

На протяжении всей истории сварки проводились многочисленные попытки улучшить горение сварочной дуги после короткого замыкания и ограничения ее теплового вложения в сварочный шов. В 80-х годах осуществлялась попытка уменьшить ток непосредственно перед разрывом перемычки между электродной проволокой и сварочной ванной, и после подвести импульс напряжения для улучшения зажигания дуги. Были получены положительные результаты по уменьшению разбрызгивания, но уменьшить тепловложение не удалось.

Следующим этапом усовершенствования короткой дуги стало применение дуги ChopArc, благодаря которой был достигнут прогресс при MIG/MAG – сварки в диапазоне толщин от 0,8 до 0,2 мм. Была разработана система адаптивного регулирования, оптимизирующая качество процесса сварки в режиме реального времени.

Проводилась попытка решить эту задачу с помощью прерывистой подачи сварочной проволоки, при этом длительность замыкания уменьшалась благодаря оттягиванию сварочной проволоки назад во время короткого замыкания. Таким образом, был достигнут процесс сварки с малым разбрызгиванием и ограниченной мощностью. К недостатку этого технологического решения можно отнести сложность технического решения, т.к. необходим двухтактный привод с 2-я двигателями высокой динамики для подачи сварочной проволоки, поэтому процесс подходит только для автоматической сварки и роботизированной сварки.

EWM-coldArc® – сварка с ограниченным тепловложением

Разработки компании EWM для процесса с малой мощностью без вмешательства в механизм подачи сварочной проволоки привели к созданию процесса, при котором воздействие на сварочную дугу оказывается исключительно источником питания. Этот процесс был назван- coldArc. При нем сварка осуществляется короткой дугой и как следствие характеризуется сменой циклов короткого замыкания и горения дуги. Т.к. напряжение при зажигании дуги является решающим фактором при сварке тонких листов, то оно оказывает решающее влияние на:

- динамику подвода энергии, то есть на фазу дуги,

- фазу короткого замыкания,

- зажигание дуги, рис. 2.

Изменение напряжения идентично изменению при стандартной сварке короткой дугой. Напряжение на дуге является задающим параметром при управлении силой тока.

Рис. 2 Переход металла, изменение напряжения и тока при coldArc

Поскольку напряжение является ведущим параметром, то его необходимо постоянно измерять, оценивать и соответствующим образом реагировать. Благодаря процессу обработки сигналов (DSP) можно резко уменьшить энергию дуги (за 1 мс до зажигания), рис.2. благодаря чему зажигание дуги пройдет без выплесков металла, мягко. Поскольку после зажигания дуги необходимо достаточное количество энергии для образования капли расплавленного металла на конце электрода, то на короткое время сила сварочного тока принудительно увеличивается источником питания. Получается так называемый импульс расплавления. После этого ток снижает до рабочего тока и начинается новая фаза.

Благодаря импульсу после каждого короткого замыкания на конце электродной проволоки образуется большая капля расплавленного металла, что ведет к плавному протеканию процесса и возможности работать в фазах между замыканиями с низкой силой сварочного тока. На рис. 3 показаны кадры высокоскоростного фильма, на которых изображен плавный переход металла в сварочную ванну и легкое зажигание дуги.

Рис. 3 Последовательность перехода металла при coldArc (высокоскоростная съёмка 8000 бит/с)

Что может EWM-coldArc®?

На рис. 4 изображено изменение мощности сварочной дуги при зажигании. Рисунок иллюстрирует преимущества coldArc в сравнении с обычной дуговой сваркой. Видно, что в момент зажигания сварочной дуги напряжение не просто ниже, а оно очень динамично, регулируемо падет и затем, после стабилизации дуги, импульсно повышается до заданного.

Такой процесс может применяться там, где нельзя применить стандартную сварку короткой дугой, например, в машиностроении.

На сегодняшний день толщина листа в автомобильной отрасли постоянно снижается и уже в некоторых случаях достигает 0,3 мм, поэтому становиться невозможным применение стандартной MIG/MAG сварки. Трудно выполнить качественный равномерный шов, если требуется перекрыть большой зазор. Это задача выполнима только для coldArc.

Рис. 4 Динамика напряжения при зажигании дуги coldArc

Уже давно для листов с покрытием используют не сварку, а дуговую пайку. Это позволяет сохранить цинковое покрытие, но могут возникнуть трудности при наличии воздушного зазора. Для решения этой задачи необходима сварка coldArc, которая позволяет перекрывать зазоры.

Спаянные вручную с использованием coldArc оцинкованные листы толщиной 0,8 мм с зазором 4 мм представлены на рис. 5. Дуговая пайка производилась на токе 50 А и напряжении 14,0 В проволокой 1,0 мм CuSi3. Пайка с медным припоем имеет точку плавления ≈ 1000 °C. По сравнению с MIG/MAG — сваркой, здесь в coldArc существенно снижена тепловая нагрузка на цинковое покрытие. Можно получить еще лучший результат, если пайка будет выполняться цинковым припоем – точка плавления ≈ 450 °C. Данный припой можно использовать, если сильно ограничить ток короткого напряжения и значительно снизить общий нагрев. Температура испарения сплава цинка и алюминия составляет ≈ 900 °C, что ниже температуры плавления CuSi3.

Рис. 5 Ручная пайка coldArc оцинкованного листа толщиной 0,8 мм с зазором 4,0 мм проволокой 1,0 мм CuSi3

Поэтому, если не снизить ток короткого замыкания, перемычки короткого замыкания будут взрывообразно испаряться и лёгкий металл шва будет сдуваться. Процесс сварки с помощью дуги coldArc позволил выполнить MIG/MAG пайку с цинковым припоем. На Рис. 6 показано нахлёсточное соединение оцинкованных листов толщиной 0,7 мм, спаянных этим тугоплавким припоем. Как видно на рисунке возле шва и с обратной стороны слой цинка полностью сохранился. В автомобилестроении все чаще применяются соединения стали и алюминия.

Рис. 6 Оцинкованные листы, соединение внахлёстку, пайка coldArc цинковой проволокой

Рис.7. Сварка соединений сталь/алюминий проволокой на основе цинка. Обзорный снимок, микрошлиф, дверь автомобиля

Стандартная сварка данных металлов невозможна, е.к. образуются хрупкие интерметаллические фазы Al-Fe, рис 8.

Рис. 8 Фазовая диаграмма «железо-алюминий»

Из диаграммы рис. 8 видно, что железо и алюминий не растворимы друг в друге. Это типично для любого соотношения компонентов фаз FeAl. Опыты показали, что необходимо ограничивать десятью процентами фазу Al-Fe в расплаве.

Применяя цинк в качестве проволоки, можно выполнять соединения «железо-алюминий», при этом алюминий частично расплавляется, а сталь требует увлажнения перед пайкой. Так возникает соединение, на одной стороне сварное, а на другой — паяное. На рис. 7 показан микрошлиф и снимок такого соединения, выполненного coldArc припоем из цинка.

Для сварки и пайки coldArc не требуется применение специальных горелок, можно пользоваться обычными горелками MIG/MAG.

Другое применение пайки и сварки coldArc на рис. 9-14.

Рис. 9 Оцинкованный стальной лист толщиной 0,7 мм, соединение внахлёстку, пайка coldArc проволокой из цинка диаметром 1,0 мм, скорость 0,35 м/мин., U=13,5В, I=40A

Рис. 10 Соединение сталь/алюминий, сталь оцинкованная 0,7 мм и AlMg 1,0 мм, соединение внахлёстку, пайка coldArc проволокой из цинка 1,0 мм, скорость 0,35 м/мин, U=13,5В, I=40A

Рис. 11 Соединение сталь/алюминий, сталь оцинкованная 0,7 мм и AlMg 1,0 мм, соединение внахлёстку, пайка coldArc проволокой AlSi5 скорость1,1 м/мин., U=14,5В, I=60A

Рис. 12 Лист стальной, 1,0 мм, стыковое соединение, зазор 1 мм, проволока G4Si1 1,0мм, сварка coldArc, скорость 2,0 м/мин., U=19В, I=136A

Рис. 13. AlMg3, 0,8 мм, соединение внахлёстку, проволока AlSi5 1,0 мм, сварка coldArc, скорость 1,2 м/мин., U=13В, I=55A

Рис. 14 CrNi, 0,5 мм, соединение внахлёстку, 0,8 мм проволока, сварка coldArc, скорость 2,0 м/мин., U=16,5В, I=90A

Видео-материалы по технологии сварки EWM-coldArc®

Читайте также:

Impuls — легкоконтролируемая дуга без короткого замыкания во всем диапазоне сварочного тока для различных положений шва

Impuls — легкоконтролируемая дуга без короткого замыкания во всем диапазоне сварочного тока для различных положений шва

Контролируемая дуга без короткого замыкания управляемое распределение тепла благодаря переносу 1 капли в течение 1-го импульса плавный переход капли также и в материалах с высоким содержанием Ni стабильная дуга в диапазоне между короткой и струйной дугой .

SuperPuls® — переключение процессов

SuperPuls® — переключение процессов

Комбинация сварочных процессов EWM позволяет расширить возможности сварки Функция superPuls позволяет осуществлять ручной или автоматический выбор между двумя сварочными точками одного процесса или между следующими комбинациями во время сварки: .

EWM-rootArc® — MIG/MAG процесс сварки короткой дугой

EWM-rootArc® — MIG/MAG процесс сварки короткой дугой

Процесс обеспечивает качественное соединение деталей по широкому зазору. За счет сварки «мягкой» короткой дугой достигается: более низкое разбрызгивание по сравнению со стандартной короткой дугой, хорошее формирование корня шва и охват кромок, возможность качественной сварки вертикального шва способом на подъем и на спуск, в комбинации с импульсной дугой исключительная скорость и качество за счет включения режима супер-пульс, вертикальная сварка без поперечных колебаний, хорошая авт.

PipeSolution® — сильная дуга для быстрой, безопасной сварки с зазором в корне шва и без, для всех пространственных положений

PipeSolution® — сильная дуга для быстрой, безопасной сварки с зазором в корне шва и без, для всех пространственных положений

Абсолютно безопасная сварка корня Применима для любых толщин металла Может использоваться во всех положениях для сварки металлических листов и труб Сварка корня шва без прожогов и снижения скорости Превосходное формирование корня Оптимальный охват (форма) шва Превосходный контроль для позиционной сварки Безопасное формирование корня также при сварке без зазора .

EWM-forceArc® – сварка с глубоким проваром за счет короткой сжатой дуги

EWM-forceArc® – сварка с глубоким проваром за счет короткой сжатой дуги

Форсированная дуга с глубоким проплавлением, стабильной направленностью в режиме струйного переноса. Применение: низкоуглеродистые, низколегированные и высоколегированные стали, а также высокопрочные сорта стали больших толщин. .

Источник