- Очистные работы в структуре технологии добычи угля подземным способом и их общие характеристики

- 1.2 Очистные работы в структуре технологии добычи угля подземным способом и их общие характеристики

- Технологические схемы очистных и подготовительных работ на угольных шахтах. Части I и II

- Способы доставки

- Оглавление

- Этот документ находится в:

- Организации:

- ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ

- ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ

- ОЧИСТНЫХ И ПОДГОТОВИТЕЛЬНЫХ РАБОТ НА УГОЛЬНЫХ ШАХТАХ

- Часть I

- ОЧИСТНЫЕ РАБОТЫ

Очистные работы в структуре технологии добычи угля подземным способом и их общие характеристики

Технология добычи угля подземным способом есть шахтный комплекс наземных, подземных сооружений и средств механизации, обеспечивающий трудящимися шахты производство конечной товарной продукции (угля). Подземные работы как часть этой технологии представляют собой совокупность различных производственных процессов.

Производственный процесс,представляет собой совокупность рабочих процессов, выполняемых коллективом трудящихся соответствующего подразделения шахты (участка), имеющий определенное завершенное организационно-технологическое содержание и направленный на создание конкретных промежуточных результатов или продукции,.

Рабочий процесс,выполняемый частью трудового коллектива участка шахты (бригадой, звеном), характеризуется однородностью состава работ

(рабочих операций), ограниченностью их промежуточным результатом и местом выполнения.

Рабочая операция— совокупность соответствующих рабочих приемов как законченных трудовых действий ее исполнителя.

Подготовительные и заключительные операции, осуществляемые со-ответственно в начальной и завершающей стадиях рабочего процесса, носят контрольные и профилактические меры по предварительному созданию безопасных условий и обеспечению надежной работы средств механизации (контроль за содержанием газа метана, состоянием рабочего места, уборка инструментов и проверка их исправности, заливка масла в редукторы машин и т.п.).

Признаки производственного или рабочего процессов включают:

— предмет труда (угольный пласт, породоугольная масса);

— средства труда (инструменты, механизмы, машины, аппаратура);

— место работы (подземная выработка);

— результат работы (окончательный или промежуточный).

Следует различать основные, вспомогательные и обеспечивающие подземные производственные (рабочие) процессы:

— основные, непосредственно связанные с предметом труда; -вспомогательные, сопровождающие основные процессы и носящие дополнительный характер;

— обеспечивающие, направленные на локализацию проявлений физических процессов, вызванных подземной разработкой угольных пластов и оказывающих негативное влияние на основные и вспомогательные процессы.

На уровне производственных процессов подземных горных работ к основнымотносятся: очистные, сооружение выработок, основной подземный транспорт, подъем горной массы и угля; вспомогательный — вспомогательные подземный транспорт и подъем, монтаж-демонтаж и ремонт шахтного оборудования; обеспечивающим— проветривание шахты, дегазация, водоотлив, кондиционирование воздуха, содержание, ремонт и ликвидация выработок и т.п.

На уровне очистных работ к основнымрабочим процессам относятся: выемка угля и его транспортировка по выработке, бурение шпуров или скважин по углю, выемка ниш, оформление забоя; вспомогательным— передвижка (переноска) скребкового конвейера, доставка оборудования и материалов по очистной выработке, монтаж-демонтаж очистного механизированного комплекса; обеспечивающим— управление горным давлением, проветривание очистной выработки, пылеподавление и т.п.

На уровне рабочего процесса (на примере выемки угля комбайном) к основнымоперациям (составу работ) относятся: управление комбайном, зачистка угля и породы на комбайновой дороге; вспомогательным — контроль за кабелем и оросительным шлангом, грузопотоком и перемещением негаба-ритных по размеру кусков угля (породы), а также других предметов; обеспе-чивающим — контроль за состояниями обнажаемой кровли, крепи пылегазовым режимом и орошением.

Результаты работы характеризуются:

-объемом, измеряемым в соответствующих физических единицах (т, м, м 3 );

-трудоемкостью (чел.-смен), зависящей от нормы выработки (т/чел.-см., м/чел.-см., м 3 /чел.-см.);

-продолжительностью (мин., час, см., сут.) и интенсивностью (скоростью) выполнения (т/мин., т/см., т/сут., м/сут.).

Продолжительность работ включает перерывы, в течение которых исполнитель не осуществляет трудовой процесс по различным причинам. Перерывы подразделяются на регламентированные и нерегламентированные.

Регламентированные перерывы предусмотрены трудовым законода-тельством (время отдыха), требованиями безопасности, технологией и организацией работ. В отдельных случаях время отдыха рабочих совмещается с технологическими перерывами.

Нерегламентированные перерывы связаны с различными простоями, вызванными аварийной ситуацией, нарушениями технологии, организации и трудовой дисциплины.

Трудоемкость и продолжительность работ зависят от уровней их механизации, организации и условий труда, характеризуемые состоянием места работы и окружающей среды, соблюдения правил технической эксплуатации и безопасности, а также квалификации исполнителей и морально-психологического климата в трудовом коллективе.

По доле затрат физического труда на выполнение производственного или рабочего процессов последние подразделяются на немеханизированные (ручные), полумеханизированные, механизированные и автоматизированные. При немеханическом процессе используются мышечная энергия рабочего, различные по назначению инструменты и приспособления; полумеханизиро-ванном — отдельные механизмы и машины; механизированном — машины или их комплекс, управляемые вручную; автоматизированном — комплекс машин при непрерывной регистрации их работы приборами, показания которых контролируется исполнителем.

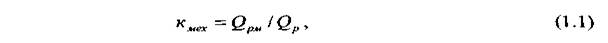

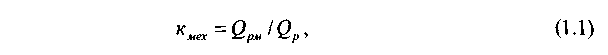

Уровень механизации работ оценивается относительной величиной

где Qρм — часть общего объема работ Qр, относящихся к определенным производственному или рабочему процессам и выполняемых механизи-рованным способом.

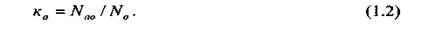

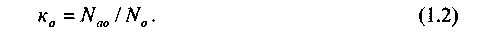

Уровень автоматизации работ ка отражает отношение числа автома-тизированных объектов (машин, комплексов и агрегатов) Να0 ко всему их числу N0, обеспечивающих определенные производственный или рабочий процессы:

Очистные работы согласно «Правилам технической эксплуатации угольных шахт» (ПТЭ) [3] с соблюдением требований «Правила безопасности в угольных шахтах» (ПБ) [4] выполняются в соответствии с «Паспортом выемки угля, крепления и управления кровлей в очистной выработке» как составной части «Паспорта выемочного участка».

Источник

1.2 Очистные работы в структуре технологии добычи угля подземным способом и их общие характеристики

Технология добычи угля подземным способом есть шахтный комплекс наземных, подземных сооружений и средств механизации, обеспечивающий трудящимися шахты производство конечной товарной продукции (угля). Подземные работы как часть этой технологии представляют собой совокупность различных производственных процессов.

Производственный процесс, представляет собой совокупность рабочих процессов, выполняемых коллективом трудящихся соответствующего подразделения шахты (участка), имеющий определенное завершенное организационно-технологическое содержание и направленный на создание конкретных промежуточных результатов или продукции,.

Рабочий процесс, выполняемый частью трудового коллектива участка шахты (бригадой, звеном), характеризуется однородностью состава работ

(рабочих операций), ограниченностью их промежуточным результатом и местом выполнения.

Рабочая операция — совокупность соответствующих рабочих приемов как законченных трудовых действий ее исполнителя.

Подготовительные и заключительные операции, осуществляемые со-ответственно в начальной и завершающей стадиях рабочего процесса, носят контрольные и профилактические меры по предварительному созданию безопасных условий и обеспечению надежной работы средств механизации (контроль за содержанием газа метана, состоянием рабочего места, уборка инструментов и проверка их исправности, заливка масла в редукторы машин и т.п.).

Признаки производственного или рабочего процессов включают:

— предмет труда (угольный пласт, породоугольная масса);

— средства труда (инструменты, механизмы, машины, аппаратура);

— место работы (подземная выработка);

— результат работы (окончательный или промежуточный).

Следует различать основные, вспомогательные и обеспечивающие подземные производственные (рабочие) процессы:

— основные, непосредственно связанные с предметом труда; -вспомогательные, сопровождающие основные процессы и носящие дополнительный характер;

— обеспечивающие, направленные на локализацию проявлений физических процессов, вызванных подземной разработкой угольных пластов и оказывающих негативное влияние на основные и вспомогательные процессы.

На уровне производственных процессов подземных горных работ к основным относятся: очистные, сооружение выработок, основной подземный транспорт, подъем горной массы и угля; вспомогательный — вспомогательные подземный транспорт и подъем, монтаж-демонтаж и ремонт шахтного оборудования; обеспечивающим — проветривание шахты, дегазация, водоотлив, кондиционирование воздуха, содержание, ремонт и ликвидация выработок и т.п.

На уровне очистных работ к основным рабочим процессам относятся: выемка угля и его транспортировка по выработке, бурение шпуров или скважин по углю, выемка ниш, оформление забоя; вспомогательным — передвижка (переноска) скребкового конвейера, доставка оборудования и материалов по очистной выработке, монтаж-демонтаж очистного механизированного комплекса; обеспечивающим — управление горным давлением, проветривание очистной выработки, пылеподавление и т.п.

На уровне рабочего процесса (на примере выемки угля комбайном) к основным операциям (составу работ) относятся: управление комбайном, зачистка угля и породы на комбайновой дороге; вспомогательным — контроль за кабелем и оросительным шлангом, грузопотоком и перемещением негаба-ритных по размеру кусков угля (породы), а также других предметов; обеспе-чивающим — контроль за состояниями обнажаемой кровли, крепи пылегазовым режимом и орошением.

Результаты работы характеризуются:

-объемом, измеряемым в соответствующих физических единицах (т, м, м 3 );

-трудоемкостью (чел.-смен), зависящей от нормы выработки (т/чел.-см., м/чел.-см., м 3 /чел.-см.);

-продолжительностью (мин., час, см., сут.) и интенсивностью (скоростью) выполнения (т/мин., т/см., т/сут., м/сут.).

Продолжительность работ включает перерывы, в течение которых исполнитель не осуществляет трудовой процесс по различным причинам. Перерывы подразделяются на регламентированные и нерегламентированные.

Регламентированные перерывы предусмотрены трудовым законода-тельством (время отдыха), требованиями безопасности, технологией и организацией работ. В отдельных случаях время отдыха рабочих совмещается с технологическими перерывами.

Нерегламентированные перерывы связаны с различными простоями, вызванными аварийной ситуацией, нарушениями технологии, организации и трудовой дисциплины.

Трудоемкость и продолжительность работ зависят от уровней их механизации, организации и условий труда, характеризуемые состоянием места работы и окружающей среды, соблюдения правил технической эксплуатации и безопасности, а также квалификации исполнителей и морально-психологического климата в трудовом коллективе.

По доле затрат физического труда на выполнение производственного или рабочего процессов последние подразделяются на немеханизированные (ручные), полумеханизированные, механизированные и автоматизированные. При немеханическом процессе используются мышечная энергия рабочего, различные по назначению инструменты и приспособления; полумеханизиро-ванном — отдельные механизмы и машины; механизированном — машины или их комплекс, управляемые вручную; автоматизированном — комплекс машин при непрерывной регистрации их работы приборами, показания которых контролируется исполнителем.

Уровень механизации работ оценивается относительной величиной

где Qρм — часть общего объема работ Qр, относящихся к определенным производственному или рабочему процессам и выполняемых механизи-рованным способом.

Уровень автоматизации работ ка отражает отношение числа автома-тизированных объектов (машин, комплексов и агрегатов) Να0 ко всему их числу N0, обеспечивающих определенные производственный или рабочий процессы:

Очистные работы согласно «Правилам технической эксплуатации угольных шахт» (ПТЭ) [3] с соблюдением требований «Правила безопасности в угольных шахтах» (ПБ) [4] выполняются в соответствии с «Паспортом выемки угля, крепления и управления кровлей в очистной выработке» как составной части «Паспорта выемочного участка».

Источник

Технологические схемы очистных и подготовительных работ на угольных шахтах. Части I и II

Купить бумажный документ с голограммой и синими печатями. подробнее

Цена на этот документ пока неизвестна. Нажмите кнопку «Купить» и сделайте заказ, и мы пришлем вам цену.

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Технологические схемы очистных и подготовительных работ предназначены для широкого применения в угольных шахтах в целях достижения более высоких технико-экономических показателей.

Оглавление

Часть I. Очистные работы

Современное состояние и пути совершенствования технологии очистных работ на угольных шахтах СССР

Геологические и горнотехнические условия разработки

Развитие технологии подземной добычи угля

Пути совершенствования технологии очистных работ

Основные принципы разработки технологических схем

Средства механизации очистных работ и участковый транспорт

Монтаж и демонтаж механизированных комплексов

Угольные комбайны и струговые установки

Скребковые забойные конвейеры

Методика определения производительности комбайнов по сопротивляемости угля резанию

Вопросы вентиляции, борьбы с газом, пылью, внезапными выбросами угля и газа

Расчет количества воздуха для проветривания выемочного участка

Определение допустимой нагрузки на очистной забой по газовому фактору

Дегазация при очистной выемке Автоматическая газовая защита на выемочных участках

Автоматическая газовая защита на выемочных участках

Борьба с внезапными выбросами угля или газа в очистных выработках

Мероприятия по борьбе с угольной пылью

Мероприятия по уменьшению опасности самовозгорания угля

Средства связи и сигнализации

Энергоснабжение сжатым воздухом

Производственная эстетика и культура труда на подземных участках угольных шахт

Научная организация труда в очистных забоях

Экономическая эффективность технологических схем

Как пользоваться технологическими схемами очистных работ

Технологические схемы очистных работ на тонких угольных пластах (схемы 1—15)

Технологические схемы очистных работ на пластах средней мощности (схемы 14-43)

Технологические схемы очистных работ на мощных угольных пластах (схемы 44—64)

Часть II. Подготовительные работы

Основные принципы разработки технологических схем

Методические положения разработки оптимальных технологических схем

Определение оптимальных технологических параметров проведения подготовительных выработок буровзрывным способом

Выбор оптимальных вариантов комплексов горнопроходческого оборудования

Определение экономически целесообразных скоростей проходки

Выбор рациональных параметров организации работ

Определение оптимальных технологических параметров проведения подготовительных выработок комбайновым способом

Определение экономически целесообразных скоростей проходки

Выбор рациональных параметров организации работ

Расчет количества воздуха и способы борьбы с газом в подготовительных выработках

Мероприятия по борьбе с пылью при проведении горных выработок

Борьба с внезапными выбросами угля и газа при проведении подготовительных выработок

Рекомендации по проведению подготовительных выработок на глубоких горизонтах

Как пользоваться технологическими схемами

Технологические схемы проведения подготовительных выработок буровзрывным способом (схемы 1—22)

Технологические схемы проведения подготовительных выработок комбайновым способом (схемы 23—28)

Технологические схемы проведения нарезных выработок буро-сбоечными машинами (схемы 30—32)

| Дата введения | 01.02.2020 |

|---|---|

| Добавлен в базу | 01.02.2017 |

| Актуализация | 01.02.2020 |

Этот документ находится в:

- Раздел Строительство

- Раздел Справочные документы

- Раздел Технологические карты

- Раздел 02 Горно-вскрышные работы

- Раздел Технологические карты

- Раздел Справочные документы

Организации:

| Разработан | Институт горного дела им. А.А. Скочинского | |

| Издан | Издательство Недра | 1971 г. |

| Утвержден | Министерство угольной промышленности СССР |

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ

ОЧИСТНЫХ И ПОДГОТОВИТЕЛЬНЫХ РАБОТ НА УГОЛЬНЫХ ШАХТАХ

МИНИСТЕРСТВО УГОЛЬНОЙ ПРОМЫШЛЕННОСТИ СССР ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

УТВЕРЖДАЮ Министр уго.и*Ы1 промышленности СССР Б. Ф. БРАТЧЕНКО

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ

ОЧИСТНЫХ И ПОДГОТОВИТЕЛЬНЫХ РАБОТ НА УГОЛЬНЫХ ШАХТАХ

ИЗДАТЕЛЬСТВО «НЕДРА» Москва 1971

б) ыа всех остальных механизированных комплексов 0.35—0,45;

в) для узкозахватиих комбайнов в струговых установок с индивидуально* крепью 0.3—0,4.

Возможные ограничении производительности выемочных машин по гаховому фактору в расчете технике экономических показателей не учитывались.

Параметры способов подготовки н систем ратработки. Оптимальные параметры способов подготовки и систем разработки принимались на основе научных исследований и расчетов, выполненных в ИГД им. А А Скочииского. ДонУГИ. КНИУИ. КуэНИУН и других институтах.

Оптимальная длина выемочного поля (панели) на пологих пластах составляет дл* лав. оборудованных мехаиихироваииыми комплексами. 800—1200 я. ддв лав. оборудованных узкозахватиыми комбайнами иди струговыми установками с индивидуально* крепью. 650 -900 я. дли лав. оборудованных широкозахватными комбайнами. 400 -850 я.

Оптимальная длина лай на пологих пластах, оборудованных у ак ахах ватными комбайнами и струговыми установжами с индивидуально* крепью, составляет 150—250 я. Оптимальная длина лав на пологих пластах, оборудованных мехаиихироваииыми комплексами, кроме условий Подмосковного бассейна, составляет для комплексов ОМКТМ. ОКП. МК и К.Ч-81 150-180 КМ-87Д. «Дои-

басе» и КМК-97 180-220 я и КТУ 60 -80 м

Существующие конструкции крепей тнпа ОМКТМ. ОКП. КМ-81 и МК по условиям работы гидросистем и мощности конвейерных приводов не могут быть модерн и тированы до оптимальной длины лав (150—180 я), и поэтому длина комплексов с такими крепами в период до сохдаиия новых конструкций будет ограничиваться 130-140 я.

Беэоаасиость работ. Для разработки угольных пластов, опасных по большим выделениям метана, по внезапным выбросам угля или гаэа, по пыли, рекомендованы применительно к технологическим схемам очистных работ типовые схемы подсаежении вентиляционной струи, дегаэации пластов, их спутников и выработанных пространств и автоматической газовой защиты, борьбы с внезапными выбросами угля или газа, борьбы с пылью.

Организация и режим работы очястиых забоев. Режим работы примят трехсменный с трехчасовыи перерывом при пятидневной рабочей неделе или шестидневной с организацией выходных по скользящему графику. Продолжительность смены 7 ч.

Основной формой организации труда в очястиых забоях является суточная иля сменная комплексная бригада.

СРЕДСТВА МЕХАНИЗАЦИИ (ОЧИСТНЫХ РАБОТ И УЧАСТКОВЫЙ ТРАНСПОРТ

Технологические схемы предусматривают примеиеяие следующих механизированных комплексов: ОМКТМ. ОКП. МК. КМ 87Д. КМ-81. КТУ-Зм. «Донбасс*. КМК-97 — дли пологих пластов. КМ-87Н — хти наклонных. КГД и агрегатов А1Ц — для крутых.

Комплексы ОМКТМ. ОКП. МК. КМ-87Д. КМ-81Э. КМК-97 и и КТУ-2мк серийно иаготовляются машиностроительными заводами и широко применяются а угольной промышленности. Комплексы, изготовление которых предусмотрено после 1970 г., приведены в табл. 3.

ст«»гс«ав устаисвка АКС-1 хлш ьигмкм по-

Мяяастгрстаом те-тгЛ4КО йвмаиио

логик сластоа шнх-

мост рва ттдкяый

«Я*оыв я струготоЯ ус-

твииавоА дда вменяя

Крепь Ui сопртигяяа

*м. ССКШТЯЯМ1 ком

1Ц*тояе4 тгрегтт АНЩ

хл« тчемк* (яоавсямя

по ыхеяяю) крутых

35*) мсишостыо 1—2 я

Комб|Яя С МТОМаТЯМСюЯ

Ояытмо- троны иней •

саех«щ>* сясттмо! ддя

|*«и крутых Мяства

мощностью 0.4—0.* я

Комплекс ОКП создан на базе серийного комплекса ОМКТ.Ч с некоторыми усовершенствованиями в конструкции крепи, а нем пре-дусмотреии крепь сопряжений и перекрытие межсекциоиных заторов.

Опытный образен комплекса успешно испытан в шахтных условиях. Принято решение о серийном изготовлении этого комплекса взамен комплекса ОМКТМ

Комплекс КМК-97 разработан на базе хорошо проверенных в шахт-ных условиях комплексов КМ 97 и Кр.МК. Шахтными испытаниями установлено, иго комплекс КМК-97 может обеспечить достаточно высокие технико-жоиомичеекке показатели. С 1969 г. он принят к серийному производству.

Комплекс К.Ч-87Н создан на базе комплекса КМ-87Д и предназначен для работы на наклонных пластах Шахтные испытания опытно-промышленного образца в условиях Печорского угольного бассейна выявили его работоспособность и возможность успешной эксплуатации в очистных забоях при углах падения пластов до 35*.

Комплекс К ГД для крутых пластов испытывался в шахтах Центрального района Донбасса. В технологически» схемах отдано предпочтение атому комплексу, как наиболее перспективному по сравнению с другими комплексами (например. «Днепр») по схеме передвижки секций, обеспечивающей минимальные обнажения боковых пород.

РлСоэтт ссв^лчвмиие. ш:

на 1 а* псокржиамной саоаади

иа 1 а аосахочиого рала . . .

Начальных распор cniu. ж . . . .

Агрегат А1Ц. успешно испытанный в шахтах Центрального Дои* басел. предусмотрен технологическими схемами дая применения иа пластах мощностью 1.4— 2.2 м, для которых других средств комплексной механизации еще нс создано.

Условия и область применения технологических схем с механизированными комплексами определяются в основном технической характеристикой этих комплексов (табл. 4)

Одним из нерешенных вопросов при применении комплексов с механизированными крепями является сопряжение лав с подготовительными выработками. Отсутствие механизированных крепей сопряжения осложняет применение механизированных комплексов из-за трудностей поддержания кровля иа сопражеииих лаа со штреками.

В технологических схемах предусмотрены три крепи сопряжении лев с подготовительными выработквми: Т-бк, М-81C и КТУ-Зы, успешно прошедшие опытно-промышленные испытания иа шахтах.

Крепь сопряжения Т-бк предназначена для поддержания я управления кровлей иа сопряжении лавы с конвейерным и вентиляционным штреками Применяется в комплексах с механизированными крепями ОКП. ОМКТМ и IIMK.

(пипкиа иректерктеы креем Т-Вк

Tan крепя . Оград* телчмо-

Диапаюи рааааижкя, мл:

на штрека . lUo—2410

а дам . IBS0—2560

Кшачктао стоек • еякаяя:

Шаг оередкижка. мд . До 790

Плешах» ародля яа иетр*»е. оохагржямемли

Крепь сопряжения М-81С предназначена для работы с механизированной крепью 2М81Э. может работать с механизированными крепями комплексов ОМКТМ. МК и другими, а также при выемке угли в лавах с узкозахватиыми комбайнами при индивидуальной крепи и наличии гидропривода для хрепи сопряжения.

Tuwikui ufunpienu крепя M-BIC

Тм крени . Похаер мак мешке

Дкдпкадм рашажк* секций. мм. I7SO—2560

Кдаячсстко стоек • комплекте 4

Рабочее сопротивление сто*»* т. «и

Ширима комплекта (по верау) Се» зашнтиыа иег

Шаг передвижек секций. ян. 630

Дакка ооааетжмкдемоео участка трека, м . . 7.7—0.0

Крепь сопряжения КТ У-Зм предназначена для поддержания и управления кровлей на сопряжениях лавы, оборудованной механи зироваиной крепыо типа КТУ, с конвейерной и вентиляционной печами.

Тшмш! u|«ii>pKmi coupамаиав МУ-К)

Дчпи» рихыиия aud. ям. 2300—314>

Чкло стмя • иныпп . В

Дакка кркпн, яя. ЗОЮ

во ввожу. 2S60—2НО>

Шаг передакпк. яя . 800

Монтаж н демонтаж механизированных комплексов

Учитывая ограниченные возможности перемещения и разворота узлов и элементов оборудования механизированных комплексов и их замены в случае обнаружения некомплектности мл и дефектов при монтаже, перед спуском оборудования в шахту необходимо тщательно проверить его Чтобы уменьшить давление горных пород иа выработки, в которых намечено монтировать комплексы, следует максимально сократить простои в процессе монтажа. Эго обусловливает необходимость обеспечении четкой и бесперебойной работы монтажной бригады при максимальной синхронизации совмещенных операций, соблюдении очередности и непрерывности последовательных операций. Подготовка оборудования к монтажу, спуск и доставка его к месту монтажа, оснащение и планировка рабочих мест должки Сыть организованы так, чтобы обеспечить бесперебойность, безо-пасиость и хорошее качество работы бригады монтажников и такелажников при высокой производительности труда. Для этого необходимо разработать планы-графики подготовки и проведения работ по такелажу и монтажу комплекса.

Перед составлением указанных планов-графиков требуется тщательно проанализировать опыт монтажа оборудования комплексов в действующих и отработанных лавах, выявить положительные и отрицательные стороны, имевшие место в организации и объемах работ, численность и состав бригад, причины простоев и способы их предотвращения. Особо серьезное внимание следует обратить при этом на состав подготовительных работ, имеющих решающее значение как для своевременного и качественного выполнения монтажа комплекса, так и для его эффективной эксплуатации. Разработанные планы-графики перед утверждением их в установленном порядке следует рассмотреть на заседании технического совета и совета НОТ шахты и получить их одобрение.

Плаи-графмк подготовительных работ, ке связанных с транспортом по стволу н горним выработкам, имеющим свой режим, а также с горными работами, составляется, как правило, исходя из односменной работы. Исключения допускаются для случая, когда оборудование от заводов-изготовителей поступает с опозданием или задер-

жимпсн по каких-либо другим причинам. Содержание плана-графика подготовительных работ частично зависит от того, кто будет осуществлять работы по такелажу и монтажу оборудования комплекса: бригада шахты или специализированна* мотажио такелажная бригада треста или комбината.

Ниже приведен примерный перечень подготовительных работ к монтажу оборудовании комплекса:

проведение временных дополнительных горных выработок дли доставки оборудования и его монтажа, если для этого недостаточно выработок, с помощью которых осуществлялось проведение монтажной камеры, и откаточного и вентиляционного штреков;

прокладка рельсовых путей в монтажной камере, рольганга или других транспортных средств;

проверка на поверхности взаимодействия механизмов комплекса, а также комплектности оборудования, пат ученного от м вода-изготовителя;

закрытие заглушками открытых отверстий гидрооборудования или предохранение гидросистемы от засорения другими способами;

подгонка крепежных деталей друг к другу и к элементам оборудования комплекса, а также маркировка всех видов крепежных соединений;

разборка комбайна на две чести — режущую и подающую С электродвигателем.

снятие режущего органа комбайна дли его отдельной доставки и защита выступающих деталей комбайна от ударов при транспортировании по откаточным выработкам;

разработка схемы доставки оборудования с поверхности до места разгрузки его в монтажной камере, при этом необходимо предусмотреть исключение промежуточных перегрузок и обеспечение максимально возможной механизации всех операций по погрузке, доставке и разгрузке;

изготовление специальных платформ для спуска я шахту секций крепи, комбайна, направляющих балок, приводов и рештаков скребкового конвейера и другого крупногабаритного оборудования.

приспособление шахтных вагонеток дли удобного размещения, спуска в шахту и раздачи в монтажной камере .звеммгп цепей, болтов с надетыми шайбами и навинченными гайками и других малогабаритных элементов оборудования комплекса (элементы оборудования должны быть сгруппироваиы не только по наименованиям, но и по сортам и размерам и сложены в ящики, замаркированные до начала работ по плану-графику такелажных и монтажных работ);

пополнение шахтного парка нли использование на прокат недостающих рольгангов, подвесных кареток, тягачей, скоб, стоек, домкратов, талей ручных и других технических вспомогательных приспособлений и средств погрузки, разгрузки, доставки и монтажа.

разделка горизонтальной площадки перед монтажной камерой для одновременного размещения необходимого количества платформ с обо-

рудоваянем и настилка на плошадкс пола и» брусьев на уровне головок рельсов;

тщательный осмотр горных выработок и путей, по которым будут транспортироваться отдельные узлы комплекса к монтажной камере;

устройство аккумулирующих раэмииовок для размещения в откаточных горных выработках вагонеток и платформ с оборудованием комплекса, поступающих с поверхности;

установка вспомогательных лебедок для доставки оборудования комплекса к месту монтажа от горизонтальной площадки;

доставка распределительных пунктов управления электрооборудованием и гндрооборудоваиисм к конвейерному штреку лавы и подключение их к хтсктросетя;

прокладка масло- и эмульсопроаодоаот маслокамеры до монтажной камеры.

План-трафик такелажных н монтажных работ составляется руководством предприятия вместе с руководителем специализированной такелажно-монтажной бригады треста (комбината) кли с наиболее квалифицированной частью бригады шахты и обсуждается всей бри гадой. Еще до спуска комплекса в шахту бригада должна освоить методы разборки и комплектования для транспортировании элементов комплекса, а также сборки комплекса в монтажной камере.

План-график монтажа комплекса должен предусматривать выполнение всех такелажных и монтажных работ в заданный срок. При этом численность рабочих бригады шахты должна быть определена, исходя из двухсменного режима работ, а при необходимости ускорения процесса монтажа — из трехсменного. Численность рабочих специализированной такетажко-монтажиой бригады треста (комбината) устанавливается договором, в котором указываются численность и специальность рабочих шахты, участвующих а монтаже.

Планом-графиком монтажа должно быть обеспечено синхронное выполнение работ по монтажу оборудования комплекса, его погрузке, спуску в шахту н доставке а монтажную камеру с тем, чтобы ие допускать перерывов а монтаже и а то же время не создавать избытка оборудования вблизи монтажной камеры, не увеличивать объема маиевровых работ н затрат труда, ие вызывать перебоев в подаче оборудования комплекса к месту монтажа. Для этого на поверхности при погрузке оборудования комплекса на платформы должна производиться его комплектация в соответствии с разработанным порядком монтажа. Например, одновременно с секцией крепи КМ 87Л на платформу следует укладывать, направляющую балку, к головке которой предварительно полностью подогнаны крепления кронштейнов; кронштейны для подсоединения секции к конвейеру СЛМ-87Д; г роги во завальные щитки; пальцы: цепочки и два шланга для подсоединения секций к маслопроводу, к которому также предварительно подгоняются крепления кронштейнов с тем, чтобы нл месте монтажа оставалось только прикрепить секционный

кронштейн к линейной секции даумя болтами и затянуть остальные болтовые соединения.

Монта» оборудования комплекса ОМКТМ. Примерный план-график монтажа комплекса ОМКТМ а условия* шагт комбината Тула-угать приведен а табл. 5. Сдема подготовки монтажной камеры — расширение ее сечения со стороны .табоя с креплением параллельными

Такелажно-монтажная бригада а количестве 30 человек аа 9 дней монтирует комплекс из 56 секций. Кроме того, на монтаже должны работать от одного до шести мектриков, не входящих а монтажную бригаду, которые аатрачиаают 36 чел-смем на монтаж злектрообо-рудовдиии, а также один машинист электровоза на доставке оборудования комплекса от ствола до запасного штрека) 9 чел-смея

Рис I. Схема моиткж» мехмкжуокакки. ициачв в камер», грс«лп.еЛ путем расаиреиик ее сеееинк со стороим мАре

а — ■’•ими ОМКТМ: « — muni МК

рамами — показана на рис. I. из которого видно, что для разворота секции / комплекса из бортового штрека 2 в монтажную камеру 3 используется монтажная лебедка 4, установленная на конвейерном штреке 5. Кроме того, применяется тягальное приспособленке для поднятия перекрытия и монтажа секции конвейера.

затрачивается на доставку секций и конвейера, I тл-смена — на доставку маслостанции к электрооборудования распределительного пункта комплекса к погрузочному пункту лавы).

Следует установить дополнительно резерв времени в предела* 10—154 на работы, не предусмотренные графиком.

п;м И-ГРАФИК НОИ Т АЖ Л КОМПЛЕКСА ом мм

Погрузка я снуск а шаж-ту сежам а крепи с до гтамко* мд до запас-мого unpeia

Сп>ск a uuit« mcmiiikm ■ Mtaeftepa с ДостаакоО до атасного ш грек а

Транспсртиронаим* сек-irl крепи и прочее» обор > дсна и и м по запас • ному штреку а монтаж-ну* камеру

Монтаж кркнсиа кснаек-

Окончание монтажа кон-ж-ftepa

IIверша и сяуск аом-Мчл a nasty н достаа-ма его к месту монтажа

Отек а нажгу маслостаи-амч и платформы с меж* т;ооСоо ухо** маем с до стаако! ж гтегрукнмо-му пункту лааы

— (яредседатяаь). п. м. . м »а«

(им. яредекдатчля). А. С Кузьмич (ми. хредседвтеля). Ю. Н. ЯарюсьиД. А. А. Сур-“*

* t в- ± С „ А И Ьч—с. А. г.

9. А- бирюков. Д. И. Гапаиеиич. Э ). Ивльаа

А. П. Ковалев. К п. Ukpu.Hr». Л. В. Муравьев, К ♦. Курнев. К. И. Павлович. И а Г иютпа Я М г ——— в % ы___-.

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ОЧИСТНЫХ И ПОДГОТОВИТЕЛЬНЫХ РАЬОТ НА УГОЛЬНЫХ ШАХТАХ

________Кут.*. МЯМИМ г. и. к»м

Q “- • IATVI II» . —г. H# 1*1 Г«Х «.И» пи. ». МО V.7 И.» *.„,**.„ |(WM » vi »*. » m >т»Г»

_ ТвДвл» 400Я ш». Цен» S р)Я $7 »оп

_____Низмен*гв» «Недра** Ноеааа. К*1Е Тз«ч*мисм1 гдмхд а. 1/|».

Л. вграмкна т.пгжд*. М 4 Га..М.гр»б^«иа Дв-am. во ннн ад. Сани М«.«гМ ССГР. .То.МграД 0144. уа ЗМжгеТ^ 14 ‘ «

Часть I

ОЧИСТНЫЕ РАБОТЫ

Коммунистическая партия и Советское правительство уделяют большое внимание развитию угольной промышленности страны, техническому перевооружению шахт, улучшению условий труда шахтеров. Угольная промышленность СССР м последние годы подучила большое количество высокопроизводительных машин и доеаиия для добычи угля подземным способом, началу 1970 г. в угольной промышленности завершена ком-плексная механизация производственных процессов на 127 шахтах. Внедрена высокопроизводительная узкозахватная выемка угля в 1395 очистных забоях (534 всей добычи из очистных забоев, где требуется навалка), в том числе в 618 забоях осуществлена комплексная механизация выемки угля (26.44 добычи). Уровень механизации навалки угля на пологих н наклонных пластах достиг 82,14. Впервые в мировой практике созданы и внедрены угольные комбайны для крутых пластов. В настоящее время на крутых н наклонных пластах работает 260 лав с механизированной выемкой угля (22,24 добыча на зтях пластах). Внедряются более совершенные средства подземного транспорта: ленточные и скребковые конвейеры, мощные злектровозы. большегрузные вагонетки. Автоматизировано управление более 784 насосных и вентиляционных установок.

Развитие комплексной механизации и автоматизации производственных процессов на шахтах за 1969—1969 гг. позволило повысить уровень концентрации и интенсификации работ: средняя длина очистного забоя увеличилась на 274 ив 1969 г. составила 115 м. скорость подвигаиия очистных забоев возросла на 284. добыча

5гля из очистного забоя повысилась на 884 н в 1969 г. достигла 13 т.

Оснащение угольных шахт новой современной техникой и прежде всего узкозахватными комбайнами, стругами и механизированными крепями привело к резкому улучшению технико-экономических показателей работы ряда шахт. Большой вклад в освоение новой техники внести передовики н новаторы производства, обеспечившие достижение всесоюзных н мировых рекордов добычи угля из одного очистного забоя.

В 1967 г. бригада А. В. Степанова на донецкой шахте «Краснолимамская» за 31 рабочий день добыла кз лавы, оборудованной механизированным комплексом КМ-87ГС с комбайном 2K-S2. 150657 т угля. В течение года згой бригадой выдано нз одной лавы 545 тыс. ш угла. Бригада В. И. Щебетовского на шахте •’й 54 комбината Доибвссамтрацкт добыла с помощью струговой установки УСБ-67 за 31 рабочий день 130 580 /я угля Более 500 тыс. яг угля за 1969 г. нз каждой лавы добыли бригады Н. М. П у тр ы. с шахты «Чертинская» М 1 комбината Кузбассу голь. Н. К- Ж е • лиханова с шахты Лй 39 —40 комбината Новомосковск уголь, А В. С т еп а н о в а с шахты «Красиодимаиская», И С. Гу евреи ко с шахты .4 3 «Доброеольс» и Н. А. Соколова с шахтоуправления .V» 3 «Стожковское» Донецкого бассейна. Во многих других передовых бригадах среднемесячная производительность угольных комбайнов и стругов достигла 30—40 тыс. т.

В I960 г. в 60 очистных забоях, оборудованных механизированными комплексами, и в 17 очистиых забоях, оборудованных уэкозахватмыми комбайнами и стругами, ежесуточно средняя нагрузка на лаву превышала 1000 т. В лавах с механизированными комплексами производительность труда рабочего по забою достигала 53 т на выход. В настоящее время все более шаровое распростраие нне подучает патриотический почин шахтеров Украины, начавших социалистическое соревнование зв достижение нагрузки ив каждый комплексно механизированный очистной забой более 1000 т угля в сутки.

Однако, несмотря на асе эти достижения, необходимого экономического эффекта от вкедрення новой техники еще не получено. Основными причинами низкой эффективности использования новой техники являются:

в) несоответствие систем разработки, параметров очистных забоев я выемочных полей (панелей) техническим возможностям применяемого оборудования;

б) недостаточная обеспеченность очистных забое-», оснащенных высокопроизводительными средствами выемки угля, транспортом

для доставки угля, а также необходимым количеством воздуха для проветривания;

в) несоответствие характеристик установленного оборудования горногеодогнческим условиям забоя

В угольной промышленности все еще медленно проводятся работы по техническому совершенствованию производства. Состояние некоторых шахт и разрезов не отвечает современным требованиям.

Имеющаяся на угольных предприятиях горная техника в ряде с-ту-чаев используется неполностью, производительность с«значительно ниже проектных и достигнутых передовыми коллективами показателей. На большинстве шахт излишне много проводится и поддерживается горных выработок, недостаточно эффективно используется очистная линия забоев, низка нагрузка на забой, пласт, шахту. Научно-исследовательские угольные институты не всегда сосредоточивают внимание на решении важнейших проблем развития угольной промышленности.

Во исполнение принятого в сентябре 1968 г. постановления Совета Министров СССР «О мероприятиях по техническому перевооружению угольной промышленности» предусматривается;

завершить к 1975 г. переход на узкозахватную выемку угля при ПОМОЩИ угольных комбайнов и струговых установок и довести удельный вес узкозахватиой выемки в общей добыче из очистных забоев, где требуется навалка, не менее чем до 854;

довести к 1975 г. удельный вес добычи угля коиплексамн оборудования с передвижными пирофицировамиыми крепями на пологих пластах до 604;

полностью завершить конвейеризацию транспорта на выемочных участках от забоев до основных откаточных выработок и обеспечить уровень ее в горизонтальных выработках шахт в 1975 г. 20—254 к в наклонных выработках 45—504;

включить в планы на I97J—1975 гг. мероприятия по расширению применения в основных выработках угольных шахт магистральных конвейеров, большегрузных вагонеток и мощных электровозов с повышенными скоростями движения;

планировать на 1971—1975 гг. завершение автоматизации стационарных установок на угольных и сланцевых предприятиях;

внедрять централизованные системы диспетчерского управления и связи, а также централизованные системы контроля содержания метана в рудничной атмосфере иа угольных шахтах;

обеспечить совершенством и не технологии н систем разработки пластов, в первую очередь мощных, с внезапными выбросами угля или газа и горными ударами, а также на глубоких шахтах;

в целях совершенствования технологии добычи угля и улучшения параметров систем разработки ввести для обязательного применения 4

типовые технологические схемы очистных и подготовительных работ ид всех шдхтах и разрезах;

обеспечить концентрацию производства за счет укрупнения шахт, разрезов, участков, увеличения нагрузки на очистной забой;

довести среднесуточную добычу шахты к 1975 г. до 2400—2600 т и разреза до 8000—10 ООО т;

увеличить среднюю длину очистного забоя до 130— 135мв 1975г., а среднесуточну ю нагрузку очистного забоя —до 545 т;

обеспечить систематическое и глубокое изучение рабочими и инженерно-техническими работниками передового опыте коллективов. добившихся высокой нагрузки на механизированный очистной и подготовительный забой и достигших значительного повышения производительности труда и снижения себестоимости угля;

всемерно расширить социалистическое соревнование бригад, работающих в лавах с механизированными комплексами, за достижение добычи из одного забоя 1000 т и более угля в сутки, использовав передовой опыт Донбасса. Кузбасса и других угольных районов страны;

неуклонно осуществлять па предприятиях угольной и сланцевой промышленности меры по дальнейшему улучшению и оздоровлению условий труда на производстве, дальнейшему повышению профессиональной квалификации трудящихся, предупреждению и устранению причин, порождающих заболевания и травматизм;

обратить особое внимание на укрепление производственной и технологической дисциплины, улучшение состояния пыле-газового и температурного режима в шахтах, завершение работ по переводу предприятий на комплексное обеспыливание, обеспечение перевозки людей в шахтах и на разрезах, улучшение санитарно-бытовых ус-ловий трудящихся, обеспечение их доброкачественной спецодеждой и аащктиыми средствами;

разработать перспективные планы применения и внедрения средств и систем контроля за составом и температурой шахтной атмосферы, приборов контроля концентрации угольной пыли, метана и других вредных газов, аппаратуры автоматической газовой и электрической защиты и Других приборов техники безопасности Намечаемые иа период до 1975 г. в угольной промышленности ОХР рост добычи угля до 685—695 млн. т и улучшение технико-экономических показателей работы шахт

Наялолме (Ж-461 . . . Крутые (46 -90*).

Из данных таблицы следует, что на гонкие и средней мощности пологие пласты приходится 704 всей подземной добычи угля, в на все пологие пласты — 77,84. Удельный вес добычи из наклонных пластов составляет 9.44. из крутых — 12,84.

Угольная промышленность СССР по состоянию на 1969 г. характеризуется средней глубиной разработки 350 лт. средней вынимаемой мощностью пласта 1,41 м, преимущественно га.зообильными шахтами. Более половины подземной добычи угля (свыше 534) приходится на шахты III категории и сверхкатегориые но метану.

На шахтах СССР преимущественное распространение получили системы разработки с длинными забоями, которые распределяются по добыче следующим образом: столбовая система — 644. сплошная — 22,74. наклонные стом —6.54 (а том чнезе 6,24 стотбо-6

вая, 0,34 сплошная). В общей добыче доля систем с длинными забоями составляет 93,44. Остальная добыча приходится иа щитовую систему (2,44). системы с короткими звбовми (2,24) и прочие (2.24).

Развитие техиоаогии подземной добычи угля

Технология подземной добычи угля постоянно совершенствуется. Внедряются прогрессивные способы подготовки шахтных полей, рациональные системы разработки и их параметры, экономичные способы управлении горным давлением и зффективные средства механизации очистных н подготовительных работ,

В последние годы увеличились объемы применения полевой подготовки при разработке мощных и свит тонких и средней мощности пластов, а также блокового способа подготовки при разработке пологих пластов. Эти способы подготовки обеспечивают повышение концентрации добычи и улучшают безопасность работ.

Удельный вес системы разработки длинными сто-збами непрерывно растет, а удельный вес сплошной системы соответственно снижается. За период 1958—1969 гг. доли участия столбовой системы в общей добыче по СССР возросла с 37,5 до 644, а доля сплошной снизилась с 46 до 22.74. Переход на столбовую систему разработки обеспечил уменьшение простоев лав и увеличение нагрузки на забой. Продолжает возрастать удельный вес наименее трудоемкого способа управления горным давлением — полного обрушения кровли — с 79.34 в 1958 г. до 88.84 в 1969 г. и снижаться удельный вес частичной закладки (с 17,5 до 7,24) при примерно постоянном уровне других способов управления горным давлением (полная закладка — 0.84. прочие способы — 3.24).

Уровень комбайновой и струговой выемки за рассматриваемый период в общей добыче утл я по стране увеличился с 31.8 до 694 » основном за счет уменьшения более чем а два раза удельного веса добычи с применением врубовых машин и незначительно — с применением отбойных молотков и взрывного способа.

Широкое внедрение комбайнов и стругов значительно повысило уровень механизации навалки в очистных забоях — с 404 обшей добычи угля, требующей навалки, в 1968 г. до82,14 в 1969 г. Однако развитие комбайновой выемки продолжительное время шло по пути внедрения широкозахватных комбайнов, ке позволяющих осуществить комплексную механизацию очистных работ. Удельный вес узкозахватиых машин увеличивался весьма медленно. Только с 1965 г. число широкозахватных комбайнов на шахтах СССР начало сокра-щаться.и удельный вес узкозахватной выемки в 1969г. составил 46.8 V

Внедрение современных средств высокоэффективной комплексной механизации очистных и подготовительных работ и прогрессивных методов организации труда обеспечило иеуклоииое повышение всех технико-жономнческих показателей очистных работ: среднесуточного подвнгаиии лав, среднесуточной нагрузки на лаву, производительности труда рабочего и др.

В комплексно механизированных очистных забоях в среднем а сутки по списку занято ив 224 меньше средней численности рабочих во всех очистных забоях. Нагрузка на комплексно механизированный забой составляет 627 m в сутки и в два раза превышает среднюю иагруэку на очистной забой.

Пути соаершсиствоааииа технологии очистных работ

Способы подготовки шахтных полей в значительной степени зависят от размера шахтных падей по простираиию, угла падения пластов и средств транспорта угля, которые отличаются большим разнообразием. Поэтому и удельный вес основных способов подго товки — этажного и панельного — различен в основных угольных бассейнах страны. В Карагандинском бассейне, например, главным образом применяется этажная подготовка, в Донецком и Кузнецком бассейнах на патогих пластах получила распространение панельная подготовка. Данные о применяемых способах подготовки в основных угольных бассейнах страны по состоянию на 1969 г. приведены в табл. 2.

У>гк«ы1 В*С способ* 1МДЮ161М

1’лммр 1НП01 ••ГО «040 г» про. сгврдяаю, я

Р.1М» ним пв Грь • в лап.

• f «•* чмм с рв!»девми >•»«« N 1-*

Выбор способа подготовки шахтного поля необходимо обосновывать путем техиико-момомического сравнения вариантов. Уклонные

схемы следует применять при разработке последнего горизонта пологих пластов при длине уклона не более 1000 1200 м.

В проектах строительства и реконструкции шахт предпочтение пока отдают этажному способу подготовки. Панельный способ обычно применяют при разработке пологих пластов и размерах шахтного поля по простиранию более 3—4 км. Сближенные пласты следует разрабатывать на групповые (полевые) выработки.

В Донецком бассейне возрастет доля панельного способа подготовки. Размеры панелей по простиранию будут составлять 1.5— 2,5 км. Этажный способ будет примениться в шахтах с крутыми и наклонными пластами, а также на пологих пластах, где размеры шахтных полей по простиранию не будут превышать 3 км. Крутые пласты будут разрабатывать» лавами-этажами н столбами по падению, а наклонные — этажами с разделением и без разделения на подэтажи. Размеры блоков по простиранию при блоковой схеме подготовки составят 2—3 км.

В Кузнецком бассейне доля панельного способа подготовки не будет значительно увеличиваться. Этажный способ подготовки будет применяться на шахтах с крутыми н наклонными пластами, а также на пологих пластах. Размеры панелей по простиранию будут составлять 1.5—2.5 км.

В Карагандинском бассейне в 1975 г. преимущественное применение будет иметь этажный способ подготовки. Доли панельного способа составит всего лишь б—104- Возрастет до 68—70% доля этажного способа подготовки с разделением этажа иа подэтажи. Размеры выемочных полей по простиранию будут составлять 800 — 1200 м. а панелей I.3-2.5км. Мощные пласты будут разрабатываться иа груплоаые полевые выработки.

Свиты крутых и наклонных пластов во всех бассейнах будут разрабатываться с полевой групповой подготовкой преимущественно на передовые промежуточные квершлаги.

Системы разработки. Удельный вес различных систем разработки по основным угольным бассейнам а I960 г. характеризуется следующими данными.

В Донецком бассейне сплошной системой разработки добывалось 41.4% угля, а длинными столбами по простиранию и частично по восстанию и падению — 57,2%.

В Кузнецком бассейне добыча угля по системам разработки составляла: длинными столбами полростираиию64.8%.сплошной 0,9%. наклонными слоями 4.2%. щитовой 14.2%. наклонными слоями с гибким перекрытием 6.9%, наклонными слоями с комплексами КТУ 3.1 %, подэтяжиыми штреками 2,1%. Остальная часть добычи угли приходилась на жслсримснтадьмые системы разработки и погашение целиков

В Карагандинском бассейне добыча угла сплошной системой разработки составляла 4,6%. столбовой — 68.9%. наклонными сдоями— 25.9%.

В Печорском бассейне добыч* угла сплошной системой раз-работки составляла 6%, длинными столбами по простиранию — 82,7% и наклонными слоями — 10,54.

К 1975 г. разработка тонких и средней мощности угольных пластов при любых углах падении в основном будет производиться системами с длинными очистными забоями, позволяющими обеспечить полиую механизацию всех производственных процессов в очистных забоях и наиболее эффективно использовать современные средства комплексной механизации при ыииимальных объемах подготовительных выработок и наибольшей полноте выемки угля.

На тонких и средней мощности угольных пластах при всех углах падения преямушествеииое применение будет иметь система разработки длинными столбами по простиранию, при углах падения до 10—12* — также по восстанию или падению, на крутых пластах мощностью от 1.2 до 3.5 я — столбами или полосами по падению со щитовыми крепями. Сплошная система иайдст применение в тяжелых природных условиях, преимущественно иа глубоких горизонтах. при разработке тонких пологих угольных пластов с неустойчивыми. склонными к вспучиванию породами, и высокой метано-мосиостыо. Управление кровлей при этих системах разработки преимущественно будет вестись полным обрушением.

В основных угольных бассейнах удельный вес указанных систем разработки в общей добыче угля в 1975 г. составит:

длинными столбами по простиранию и восстанию — в Донецком бассейне 80%, в Карагандинском 88 -90% (включая длинные столбы в наклонных слоях), в Кузнецком (на пологих пластах) 82% и в Печорском 93 —95% ;

сплошная система разработки — в Донецком бассейне 20% (преимущественно на глубоких горизонтах), в Карагандинском 8—10%, в Кузнецком (иа пологом падении) около 4% и в Печорском 5—7%.

На мощных пологих пластах в 1975 г. будут применяться преимущественно системы разработки наклонными слоями с выемкой каждого слоя хтимкымм столбами по простиранию, с полным обрушением кровли и использованием мсхаииэиропанных комплексов и гибких перекрытий. При мощности пластов 3.5-5 м получат применение системы разработки длинными столбами с выемкой угля сразу иа полную мощность пласта механизированными комплексами с гидрофицироваиной крепью.

Удельный вес в добыче угля систем разработки с разделением пологих мощных пластов на наклонные стой составит в 1975 г. в Кузнецком бассейне 12.5% и в Карагандинском бассейне — окаю 27%.

При разработке мощных крутых пластов в 1975 г. в Кузнецком бассейне преимущественное распространение сохранит щитовая система. ио возрастет удельный вес систем разработки наклонными слоями с гибким перекрытием, а также систем разработки с латной закладкой выработанного пространства.

Системы разработки мощных пластов с полной закладкой выработанного пространства должны применяться во всех случаях, когда »то необходимо для безопасного ведения горных работ (эндогенные пожары, труднообрушаемые породы кроили и др.) н сохранения объектов на поверхности, а также в условиях, где они экономически более выгодны по сравнению с системами с обрушением.

Для разработки мощных крутых пластов с закладкой рекомендуются следующие системы разработки: наклонные слои я восходящем порядке с выемкой слоев полосами по простиранию — для пластов мощностью свыше 4 м с углами падения 30 -68*; поперечно-наклонные слои в восходящем порядке — для пластов мощностью 4—7 м с углами падения 55- -70*. Также должна решаться задача по созданию необходимых средств для применения крепи-закладки (упрочненной закладки).

Важнейшим параметром технологии очистных работ является XI и на очистного забоя (лавы), которая должка быть увеличена до оптимального значения (иа основе аналитических методов расчета). Это требование должно быть принято руководящим для большинства горнотехнических условий.

Параметры целиков приняты в соответствии с разработанными ВНИМИ и 1968 г. временными нормативами эксплуатационных потерь угля а недрах для основных угольных бассейнов страны.

Механизация очистных работ. Основной задачей механизации очистных работ является расширение к 1975 г. узкозахватной выемки на пологих пластах до 85%, из иих 60% механизированными комплексами. Для решения эгой задачи необходимо внедрять и эффективно использовать во всех очистных забоях, в первую очередь с благоприятными горногеологическими условиями, комплексы оборудования с механизированными крепями. Конструкции таких комплексов должны быть усовершенствованы (главным образом путем исключения сохранившихся еще ручных работ и механизации вспомогательных операций в лаве), их надежность в работе повышена примерно я два раза, а стоимость снижена не менее чем иа 30—40%.

Длина очистных механизированных комплексов в соответствии с оптимальной длиной лав должна быть увеличена в 1,5—2 раза.

В тех очистных забоях, для которых до 1975 г. не будет создай серийный комплекс оборудования с механизированными крепями, получит применение усовершенствованная уакозахватиая комбайновая и струговая выемка с индивидуальными крепями (преимущественно с гидростойка ми).

Объем добычи с широкозахватной выемкой к 1973—1975 гг. будет резко уменьшен, ручная навалка сохранится а ограниченном числе очистных забоев (при добыче углей дефицитных марок иди при отработке подготовленных запасов), в которых по гор ног соло-гичесхим условиям ие может быть применен* механизированная навалка. .Механизация навалки угля должна быть я основном завершена в 1972 г.

Дальнейшее развитие комплексной механизации будет обеспечиваться наличием уже созданных (табл. 4. 5 и 6) и создаваемых (табл. 3) горных машин и механизмов.

ОСНОВНЫЕ ПРИНЦИПЫ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКИХ СХЕМ

Технологические схемы очистных работ разработаны применительно к разнообразным горногеологическим условиям залегания угольных пластов, что обусловливает возможность их широкого применения во всех угольных бассейнах и месторождениях страны.

В основу разработки технологических схем, исходя из перспектив развитии и технического прогресса в угольной промышленности, были положены следующие принципы.

Горногеологнческие условии. Для каждой схемы приняты пока-МТСЛИ мощности и угла падения пласта, сопротивления угля рс эаимю, устойчивости пород кровли, крепости пород почвы, опасности по газу или пыли.

Способы вскрытия. Вскрытие пологих пластов предусмотрено в основном капитальными могоризонтиыми квершлагами, а наклонных и крутых — этажными квершлагами.

Способы подготовки. Дти тонких и средней мощности горизонтальных и пологих пластов принят преимущественно панельный способ подготовки.

Для тонких и средней мощности наклонных пластов принят зтажный с разделением на два подэтажа.

Для мощных пологих и наклонных, а также крутых пластов любой мощности принят зтажный без разделения иа подэтажи, при этом этажиые штреки во многих случаях предусмотрено проводить полевым и и групповыми.

Системы разработки. Для тонких и средней мощности пластов в качестве основной системы разработки при любых углах падения принята столбовая в вариаитах длинных столбов по простиранию, падению и восстанию: сплошная система разработки сохранена лишь для тонких пологих пластов мощностью до 0,7 ж в условиях слабых, неустойчивых пород иа глубоких горизонтах шахт и камерно-столбовая — при выемке угля гидравлическим и буро-шнековым способами.

Для мощных пологих и наклонных пластов запроектирована система разработки наклонными слоями

Для мощных крутых пластов запроектированы системы разработки длинными столбами по падению со щитовым перекрытием (щятомя) к со щитовым и гибким перекрытием (УКГП), наклонными сдоями с гибким перекрытием (комбинированная), под этажными штреками с выемкой угля гидраялическим способом и три системы разработки с закладкой: длинными столбами по восстанию с комбайном 4ПУ (ПК-7), наклонными слоями и поперечно-наклонными слоями.

Способы управления гормым давлением. В качестве основного способа управления гормым давлением дли преобладающего числа горногеологических условий и сметем разработки принято полное обрушение кровли. Плавное опускание кровли и удержание на кострах сохранены на тонких крутых местах. Полили закладка выработанного пространства гидравлическим способом, как технически необходимая, запроектирована при системах разработки мос1иых наклонных и крутых пластов.

Технологии иыемки. Для различных горногеологических условий отрабатываемых пластов определились следующие виды технологии выемки:

узкомхватнымн комбайнами с механизированной крепью: узкозлхватмыми комбайнами с индивидуальной крепыо: струговыми установками с индивидуальиой гидравлической крепью (с гидравлическими призабойными стойками):

широкозахватными комбайнами с индивидуальной крепью:

отбой и ими молотками с индивидуальной крепью; буровзрывная с индивидуальной крепью.

Средства механизации выемки. При составлении технологических схем ориентировались иа современное высокопроизводительное оборудование, серийно выпускаемое отечественными заводами, а также на опытно-промышленные образцы оборудования, успешно прошедшие шахтные испытания и намеченные к серийному выпуску в ближайшее время.

Для очистной выемки во всех горногеологических условиях, где это было возможно, и при различных системах разработки принималась наиболее перспективная узкозахватная техника (комбайны, струговые установки), в основном в комплексе с передвижными механизированными крепями.

Крепи очистного забои. Исходя из горногеологических условий, предусмотрено самое широкое применение п очистных забоях меха-мктированных крепей а комплексе с уэкоэахяатноЯ техникой; рекомендовано использование во всех возможных случаях проверенных конструкций механизированных крепей сопряжения паям с подготовительными выработками.

В качестве основного вида индивидуальной крепи при уэкоэлх-ватиой выемке и крепи для ниш при механизированных комплексах приняты гидравлические призабойные стойки и шарнирные верхиякн.

Производительность выемочных машин. Производительность комбайнов и струговых установок определилась по сопротивляемости углей резанию, при этом коэффициент машинного яременн при 21 ч работы в сутки принимался:

в) для наиболее освоенных механизированных комплексов ОМКТМ и К.М-87Д 0.4—0.5;

Источник