Основные методы формообразования

КИНЕМАТИКА РЕЗАНИЯ

Главная задача, решаемая при разработке технологического процесса изготовления детали, заключается в обеспечении заданного качества детали. Основными показателями качества детали являются точность формы, размеров и взаимного положения поверхностей, а также свойства ее основного материала и поверхностного слоя (шероховатость, фазовый, структурный и химический состав, степень и глубина упрочнения или разупрочнения, остаточные напряжения и др.). На каждый из показателей качества устанавливаются определенные допуски, в пределах которых они должны находиться. Деталь, показатели качества которой выходят за пределы допусков, считается некачественной (браком). Кроме необходимости обеспечения заданного качества детали технологический процесс ее изготовления должен быть экономичным, т. е. требовать наименьших затрат живого, овеществленного труда, материальных и энергетических ресурсов, а также быть безопасным и экологически чистым (в пределах установленных норм).

Основные методы формообразования

В современном машиностроительном производстве существует множество методов формообразования заготовок и деталей машин, которые можно объединить в несколько основных групп:

· методы обработки давлением;

· методы механической обработки;

· физические и химические методы (в том числе электрофизические и электрохимические);

Формообразование деталей в процессе последующей обработки заготовок может осуществляться:

· с удалением материала заготовки;

· без удаления материала заготовки;

· с нанесением материала на заготовку;

Пространственную форму детали определяет сочетание различных поверхностей, которые можно свести к простым геометрическим поверхностям: плоским, телам вращения (цилиндрическим, коническим, шаровым, торовым и т. п.), винтовым и др.

В свою очередь, геометрическую поверхность можно представить совокупностью последовательных положений следов одной производящей линии, называемой образующей, которая движется по другой производящей линии, называемой направляющей.

Например, для образования круговой цилиндрической поверхности образующей служит прямая линия. Ее перемещают по окружности, которая является направляющей линией.

При обработке (формообразовании) на металлорежущих станках образующие и направляющие линии воспроизводятся комбинацией движений заготовки и инструмента, скорости которых согласованы между собой. Формообразование на металлорежущих станках может быть реализовано четырьмя основными методами [13].

|

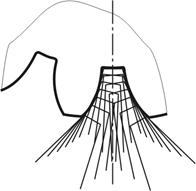

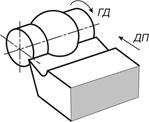

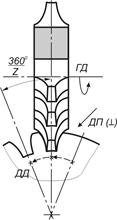

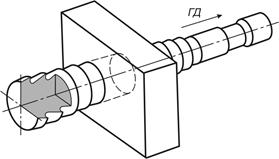

Рис. 1.1 Методы формообразования поверхностей:

а– копирования; б – следов; в – касания; г – огибания; 1 – образующая линия, 2 – направляющая линия, 3 – инструмент

1. Метод копирования. Форма режущей кромки инструмента соответствует форме образующей линии 1 обработанной поверхности детали (рис. 1.1 а). Направляющая линия 2 воспроизводится вращением заготовки (главное движение), которое является формообразующим. За счет движения подачи получают геометрическую поверхность заданного размера.

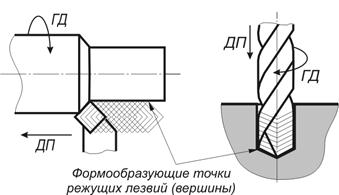

2. Метод следов. Образующая линия 1 является траекторией движения точки верщины режущей кромки инструмента, а направляющая линия 2 — траекторией движения точки заготовки (рис. 1.1б). Формообразующими являются главное движение резания и движение подачи, которые могут быть взаимосвязаны.

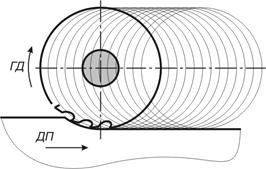

3. Метод касания. Образующей линией 1 служит режущая кромка инструмента (рис. 1.1, в), а направляющей линией 2 — касательная к ряду геометрических вспомогательных линий — траекторий точек режущей кромки инструмента. Формообразующими являются только движения подач.

4. Метод обкатки (огибания). Направляющая линия 2 воспроизводится вращением заготовки (рис. 1.1, г). Образующая линия 1 получается как огибающая кривая к ряду последовательных положений режущей кромки инструмента относительно заготовки благодаря двум согласованным движениям подач — продольной и круговой (вращение резца). Скорости движений подач согласуют так, что за время прохождения вращающимся резцом расстояния / он делает один полный оборот относительно своей оси вращения, формируя на вращающейся заготовке соответствующий профиль. Характерным примером обработки (формообразования) методом обкатки является нарезание зубчатых колес червячной фрезой или долбяком, при котором вращения фрезы и заготовки (круговая подача) строго согласованы между собой, а форма режущей части инструмента (форма зуба) определяется формой зуба нарезаемого колеса.

Дата добавления: 2015-05-21 ; просмотров: 12488 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Методы формообразования поверхностей

План лекции

Лекция 1. Методы формообразования поверхностей и движения при обработке поверхностей на металлорежущих станках

1. Методы формообразования поверхностей

Под деталью подразумевается определенный объем материала, ограниченный геометрическими поверхностями, образованными при ее обработке. Конструктивную форму детали в пространстве определяет сочетание различных поверхностей: плоских, цилиндрических, конических и др. Деталь в идеальном ее виде, т.е. заданная конструктором на чертеже при проектировании, отличается от реальной детали, обработанной на металлорежущем станке. Эти отличия вызваны воздействием на обрабатываемую поверхность заготовки режущей кромки инструмента, стружки; погрешностей в кинематике станка и т.д. Допускаемые отличия формы и размеров обработанной детали от ее геометрического прообраза, заданного на чертеже, устанавливаются конструктором в зависимости от назначения детали и могут быть обеспечены различными методами обработки.

Поверхности обрабатываемых на металлорежущих станках деталей можно рассматривать как непрерывное множество последовательных положений (следов) одной производящей линии, называемой образующей, движущейся по другой производящей линии, называемой направляющей.

На практике в качестве производящих линий в основном используются прямая, окружность, эвольвента, винтовая линия и др. В процессе формообразования поверхностей резанием эти линии чаще всего остаются воображаемыми. Они реализуются при механической обработке на станках комбинацией согласованных между собой прямолинейных и вращательных перемещений инструмента и заготовки, называемых рабочими движениями формообразования. Эти движения могут быть как простыми, состоящими из одного движения, так и сложными, являющимися результатом сочетания нескольких простых движений.

На рис. 1.1 изображены некоторые схемы образования поверхностей деталей.

При обработке заготовок резанием различают четыре метода формообразования поверхностей: копирования, следа, касания, обкатки. Выбор соответствующего метода для получения различных поверхностей сводится к установлению движений формообразования, которые воспроизводят образующие и направляющие линии этих поверхностей.

|  |

Рис. 1.1. Схемы формообразования поверхностей деталей:

Н — направляющая линия поверхности; О — образующая линия поверхности.

Метод копирования. Данный метод основан на том, что одна из производящих линий совпадает (или обратная) по форме с режущей кромкой инструмента (рис. 1.2). На рис. 1.2,в представлена схема протягивания цилиндрического отверстия. Одна из производящих (образующих) линий, в данном случае форма отверстия, совпадает с реальной формой режущих кромок протяжки. Единственным рабочим движением формообразования является прямолинейное перемещение инструмента относительно заготовки. Эта схема действительна для процессов протягивания отверстий любой формы.

|  |  |

| а | б | в |

Рис. 1.2. Схемы обработки поверхностей по методу копирования

На рис 1.2,а изображена схема точения фасонной поверхности резцом, форма режущей кромки которого идентична форме образующей линии детали. Вторая производящая линия — это окружность, она обеспечивается вращением заготовки, которое является в данном случае единственным движением формообразования. Перемещение резца в радиальном направлении необходимо для снятия припуска и обеспечения заданных диаметральных размеров.

Метод обката. При обработке заготовок по методу обката образующая линия представляет собой огибающую ряда последовательных положений режущей кромки инструмента в результате его движения относительно заготовки. Движение резания и движение подачи при этом должны быть определенным образом согласованы между собой. В этом случае режущая кромка инструмента при различных положениях является касательной к образующей линии, отличаясь от нее по форме.

На рис. 1.3 приведена схема обработки зубчатого профиля по методу обката. Режущий инструмент представляет собой зубчатую рейку с прямолинейными режущими кромками зубьев. При согласованном движении инструмента вдоль своей оси и вращении заготовки прямолинейные режущие кромки принимают последовательно положения, огибающая которых является эвольвентой — формообразующей линией зуба. Итак, одно из рабочих движений формообразования является сложным и состоит из согласованных между собой перемещений заготовки и инструмента и называется движением обката.

Рис. 1.3. Схема обработки поверхностей по методу обката

Направляющая линия воспроизводится вторым движением формообразования, простым или сложным, состоящим из нескольких перемещений, приданным инструменту или заготовке. Например, при обработке зубьев на зубодолбежных станках направляющая линия образуется при прямолинейном перемещении инструмента вдоль оси заготовки, а при зубофрезеровании — в результате сложного движения, состоящего из вращения инструмента и его перемещения вдоль оси заготовки. При обработке по методу обката все движения являются формообразующими.

Метод следа. При формообразовании поверхностей деталей по методу следа образующая линия является следом (траекторией) движения точки — вершины режущей кромки инструмента. Направляющая линия образуется при вращении заготовки или инструмента (рис. 1.4). Формообразующими являются оба движения резания. При обработке на металлорежущих станках образование поверхностей по методу следа является наиболее распространенным.

Рис. 1.4. Схемы обработки поверхностей по методу следа

Метод касания. Принцип формообразования поверхностей по методу касания заключается в том, что образующей линией служит режущая кромка инструмента, а направляющая линия является касательной к реальной траектории движения точек режущей кромки инструмента. Формообразующим при этом методе является только движение подачи. Чаще всего данный метод формообразования используется при обработке на фрезерных станках (рис. 1.5).

Рис. 1.5. Схема обработки поверхности по методу касания

Источник

Формообразующие технологические процессы

По методу исполнения формообразующие процессы принято подразделять на следующие:

— осаждение из парогазовой фазы — форма заготовки образуется в результате конденсации парообразных или газообразных химических элементов с образованием твердых осадков;

— литье — формообразование заготовки или детали осуществляется из жидкого материала путем заполнения им полости заданной формы и размеров с последующим затвердеванием;

— формование — заключается в получении заготовки или детали из порошкового или волокнового материала путем заполнения полости заданной формы и размеров с последующим уплотнением;

— гальванопластика — изделия получают из жидкого материала путем осаждения металла из раствора под действием электрического тока;

— механическая обработка давлением — форма, размеры, шероховатость и свойства первичной заготовки (слитка, профиля) изменяются в результате пластической деформации и (или) разделения изделия без образования стружки;

— механическая обработка резанием — изменение формы, размеров, шероховатости путем деформирования и последующего отделения поверхностного слоя заготовки с образованием стружки;

— электрофизическая и электрохимическая обработки — изменение формы, размеров, шероховатости поверхностей заготовки при использовании электрических разрядов, магнитострикционного эффекта, электронного или оптического излучения и растворения материала заготовки в электролите под действием электрического тока;

— сборка — это образование разъемных и неразъемных соединений составных частей заготовки или изделия путем навинчивания, сварки, пайки, клепки, склеивания и т. д.

Формообразующие технологические процессы можно классифицировать по агрегатному состоянию заготовок или деталей во время их изготовления.

Источник

Основные методы формообразования при разработке моделей швейных изделий

Рубрика: Технические науки

Дата публикации: 19.05.2016 2016-05-19

Статья просмотрена: 7231 раз

Библиографическое описание:

Сайитова, У. С. Основные методы формообразования при разработке моделей швейных изделий / У. С. Сайитова, Ш. Н. Нутфуллаева, Л. Н. Нутфуллаева, С. Р. Алимов. — Текст : непосредственный // Молодой ученый. — 2016. — № 10 (114). — С. 296-298. — URL: https://moluch.ru/archive/114/29983/ (дата обращения: 20.11.2021).

В статье рассмотрены основные факторы формообразования швейных изделий в процессе создании конструкции одежды, при влажно-тепловой обработке, формовочные свойства материалов и различные их комбинации. Даны рекомендации по выбору элементов формообразования для изготовления одежды.

Показатели качество продукции в соответствии с ГОСТом представляют собой количественную характеристику одного или нескольких свойств продукции, входящих в состав ее качества, рассматриваемую применительно к определенным условиям ее создания и эксплуатации или потребления.

Прежде чем оценивать качество продукции, необходимо определить те свойства и показатели, которые следует принимать во внимание для его оценки в различных общественно-экономических процессах. Продукция в процессах ее создания, обращения и потребления существует в шести основных формах: 1) объекта прогнозирования и разработки; 2) объекта перспективного и текущего планирования; 3) овеществленного объекта (предмета) труда в производстве; 4) законченного производством продукта труда; 5) товара; 6) предмета потребления.

Всему известно, производство и потребление, как две стороны единого процесса, взаимосвязанные и обусловливающие друг друга. Без производства нет потребления, однако и без потребления нет производства, так как производство было бы в таком случае бесцельно. … Только в потреблении продукт становится действительно платьем лишь тогда, когда его носят; таким образом, продукт в отличие от простого предмета природы, оказывается пригодным, становится продуктом только в потреблении [1].

Главной формой существования промышленной продукции является, последняя форма — форма предмета потребления, потребительная стоимость. Следовательно, судить о наиболее существенных свойствах продукции необходимо в первую очередь по характеристикам качества конечного продукта — предмета потребления, исходя из требований человека — потребителя. К ним относятся, прежде всего, показатели свойств, связанных с удовлетворением определенных общественных потребностей людей (полезности, удобства, красоты), как потребительная стоимость в общественном масштабе. Эти показатели могут быть условно объединены под общим названием потребительских или человеческих. Мудрое изречение древнегреческого храма: «Человек есть мера всех вещей», сохранило значение до наших дней и стало одним из определяющих принципов при современной оценке качества промышленной продукции.

Одно из основных элементов качества одежды является — его форма,

По исследованию [2] формы одежды выделяют четыре аспекта: 1) ткань, фактура, цвет, декор, линии, отделки, видимые швы; 2) степень свободы одежды, выражающаяся в степени ее прилегания к фигуре в различных точках; 3) структура, как геометрическая внутренняя характеристика формы; 4) пластическая форма фигуры человека. Внешняя форма одежды во многом определяется силуэтными, конструктивными и декоративными линиями [2].

Формы современной одежды сложны и многообразны, а их создание достигается не только расчленением монолитной формы на части определенного геометрического вида, но и формообразованием отдельных деталей.

Формообразование кроеной одежды — это процесс создания объемных форм, основанный на способности ее материалов под действием деформаций изгиба, растяжения и смятия создавать пространственную форму.

Способ формообразования деталей зависит от конфигурации поверхности участка (вогнутости или выпуклости), свойств материалов, направления моды и т. д. Различают основные три метода формообразования деталей: конструктивный (механический); с использованием формовочных свойств материалов (физико-механический) и комбинированный (Рис.1.).

Конструктивный метод является более распространенным и универсальным способом. Этот метод обеспечивает получение объемной формы деталей за счет их полного или частичного членения материала на части конструктивными, конструктивно-декоративными линиями и вытачками [2].

Достоинство метода — возможность получения поверхности формы любой сложности из любых материалов с высокой точностью воспроизведения. Для этого метода характерно устойчивое закрепление практически любой формы и ее формоустойчивость в эксплуатации. Для реализации его не требуется сложного специального оборудования. Вследствие этого конструктивным средствам нередко отдается предпочтение при создании объемных форм различных изделий [3].

Формообразование с использованием формовочных свойств материалов (физико-механический) — этот метод обеспечивает получение объемной формы за счет сетчатой структуры текстильных материалов, их драпируемости или изгибания (распрямления) нитей. Чтобы создавать подлинно художественные, гармоничные формы изделий, устойчивые в эксплуатации, при рациональных материальных и трудовых затратах на изготовление этих изделий, надо правильно использовать свойства материалов.

Формообразование за счет подвижности сетчатой структуры материала основано на сгибании поверхности ткаными материалами. В них под воздействием внешних сил прямоугольные ячейки, образованные нитями основы и утка, приобретают форму параллелограмма, что обеспечивает получение объемной формы. Для сохранения полученной формы по краям деталей необходимо проложить кромки, прокладки или швы, при этом одна из деталей, входящих в шов, не должна иметь посадки.

Ограничения использования данного способа формообразования обусловлены способностью материалов, изменять угол между нитями основы и утка до определенного предела (величина максимального угла перекоса равна 10–15 0 ), а также способностью материалов со временем релаксировать за счет перераспределения углов. В связи с последним замечанием целесообразно не проводить формообразование на опорных поверхностях [3].

Создание объемной формы за счет драпируемости материалов, т. е. за счет способности материалов изгибаться в складках, драпировках, при этом принимая определенную пространственную форму. Ограничения применения данного способа обусловлены свойствами материалов и декоративностью поверхности [3]. Принципы формообразования на геометрических моделях характерны и для реальных деталей одежды.

Характер членения одежды на составные части определяется: сложностью поверхностей одежды и тела человека (поверхность относится к классу неразвертываемых, поэтому членение ее неизбежно); традициями конструирования; особенностями конкретной модели; требованиями художественной выразительности. Одежда с помощью удачно выбранных линий членения может подчеркнуть достоинства фигуры человека или скрывать ее недостатки, корректировать пропорции частей формы; трудностями технологической обработки материала. Так, в пальто приталенной формы для обеспечения эффекта вводится членение по линии талии. Учитывается направление нити основы. На полочке и спинке нити основы должны идти в одном направлении — продольном, для этого вводится членение по плечевому участку; шириной и другими свойствами материала. При изготовлении изделий из узких материалов приходится делать дополнительные членения одежды, усложняя общую форму. Ограниченная площадь натуральных кож заставляет проектировать большие детали (спинку, полочку, пальто) из двух-трех частей, вводят членения по линии груди, талии или бедер, которые включают еще и элементы формообразования.

Кроме перечисленных выше факторов должны быть учтены жесткость, драпируемость, осыпаемость и другие свойства конкретного материала, определяющие его способность к формообразованию. Этот метод нецелесообразно использовать в материалах, отличающихся высокой раздвижкой в швах и прорубаемостью. Этот метод увеличивает трудоемкость изготовления изделия [3].

Формообразование с использованием пластических свойств волокон (физико-механический) основано на термопластических свойствах волокон, т. е. изменении размеров волокон под воздействием тепла, влаги и давления на молекулярную структуру волокон. Технологические средства формообразования [3]:

– Проектирование деформаций по срезам деталей (посадка, растяжение) и закрепление их с помощью ВТО (сутюживание, оттягивание);

– ВТО наиболее часто используют при работе над формой верхнее одежды из шерстяных тканей, когда хотят избежать применение видимых членений (вытачки). Например, для создания выпуклости деталей спинки в области лопаток ткань сутюживают по плечевому срезу и со стороны проймы. Возможен другой вариант: оттягивают ткань по сгибу на участке лопаток;

– Изменения угла между нитями основы и утки (раскрой ткани с учетом направления нитей в деталях и действующих сил);

– Использование каркасных элементов (плечевые накладки, формоустойчивые прокладки, кромки и т. д.).

Ограничение в использовании данного метода обусловлено термопластическими свойствами волокна. Достоинством метода является возможность формирования многослойных пакетов. Учитывая, что с течением времени может произойти релаксация материалов, целесообразно применять данный метод для формирования участков изделия, соответствующих опорным поверхностям.

В формообразовании современной одежды доминирует комбинированный способ, который представляет собой сочетание всех трех рассмотренных способов. В этом случае удается добиться высокой точности воспроизведения формы и устойчивости ее в эксплуатации. Комбинированный метод формообразования основан на одновременном использовании нескольких методов.

- Коблякова Е. Б. Основы проектирования рациональных размеров и формы одежды. Москва. Легкая и пищевая промышленность. 1984. С.33–34

- Коблякова Е. Б., Ивлева Г. С., Романов В. Е. и другие. Конструирование одежды с элементами САПР. Учебник для вузов. Москва. Легпромбытиздат. 1988. С.84–85

- Л. П. Шершнева, Л. В. Ларкина. Конструирование одежды: Теория и практика. Учебное пособие. Москва. ФОРУМ-ИНФРА-М, 2006. С.69–72

Источник