Технологическая линия производства сливочного масла

Характеристика продукции, сырья и полуфабрикатов. Сливочное масло — пищевой продукт, вырабатываемый из коровьего молока, состоящий преимущественно из молочного жира и обладающий специфическим, свойственным ему вкусом, запахом и пластичной консистенцией. Кроме жира в масло часто переходят белки молока, молочный сахар, фосфатиды, витамины, минеральные вещества, вода и др. На структуру, качество, стойкость масла во время хранения влияет однородность распределения и размер капель воды, размер пузырьков воздуха и др. Сырье для производства сливочного масла — молоко и сливки.

Вкусовыми компонентами сливочного масла являются: диацетил, летучие жирные кислоты, эфиры жирных кислот, лецитин, белок, жиры, молочная кислота. Каротин (красящее вещество) придает маслу желтую окраску. Пищевую ценность сливочного масла повышают содержащиеся в нем фосфолипиды, особенно лецитин, попадающий в масло вместе с оболочками жировых шариков.

Низкая температура плавления (27.. .34 °С) и отвердевания (18.. .23 °С) молочного жира способствует его переходу в пищеварительном тракте в наиболее удобное для усвоения жидкое состояние.

Сливочное масло подразделяют на следующие виды: топленое (98% жира), вологодское (81,5. 82,5 % жира), любительское (77,0. 78,0 % жира), крестьянское (71,0. 72,5 % жира), бутербродное (61,5 % жира), шоколадное (62,0 % жира), ярославское (52,0 % жира).

По вкусу и запаху сливочное масло хорошо сочетается со многими пищевыми продуктами, повышая их усвояемость (усвояемость молочного жира — 97,0 %, сухих веществ — 94,1 %). Энергетическая ценность сливочного масла составляет 20,0. 37,6 МДж/кг. Сливочное масло используют для приготовления бутербродов, добавления ко вторым блюдам и гарнирам, в кондитерской промышленности при изготовлении кремов и т.п.

Особенности производства и потребления готовой продукции. Получение сливочного масла из стойкой жировой эмульсии молочного жира (сливок) — сложный физико-химический процесс. Основой технологии является концентрирование жировой фазы сливок и пластификация получаемого на промежуточных стадиях продукта. Существует два способа концентрации жировой фазы сливок: в холодном состоянии — сбиванием и горячем — сепарированием.

В зависимости от способа концентрирования на промежуточных стадиях получают масляное зерно или высокожирные сливки.

Масляное зерно — концентрированная суспензиоэмульсия, состоящая из полуразрушенных агрегатов жировых шариков. Высокожирные сливки — высококонцентрированная эмульсия молочного жира в плазме. Основой образования масляного зерна является агрегация (слияние) жировых шариков, содержащихся в сливках. Получение высокожирных сливок сводится к механическому разделению сливок в центробежном поле сепаратора на высокожирные сливки и плазму сливок — пахту.

Технологический процесс производства масла включает концентрирование жира молока, разрушение эмульсии жира и формирование структуры продукта с заданными свойствами.

Различают два способа производства сливочного масла: сбивание сливок (традиционный) и преобразование высокожирных сливок.

При выработке сливочного масла способом сбивания концентрирование жировой фазы достигается сепарированием молока и последующим разрушением эмульсии молочного жира при сбивании полученных сливок. Регулирование влаги осуществляется во время обработки масла. Кристаллизация глицеридов молочного жира завершается во время физического созревания до механической обработки масла.

При получении сливочного масла способом преобразования высокожирных сливок концентрирование жировой фазы молока осуществляется сепарированием. Нормализация высокожирных сливок по влаге проводится до начала термомеханической обработки. Разрушение эмульсии жира сливок и кристаллизация глицеридов молочного жира происходит главным образом во время термомеханической обработки.

Принятое молоко сепарируют при температуре 35.. .40 °С для получения сливок с желаемой массовой долей жира. Для выработки масла способом сбивания в масло-изготовителях непрерывного действия используют сливки с массовой долей жира 36.. ;50 %. При выработке масла способом сбивания в маслоизготовителях периодического действия и способом преобразования высокожирных сливок используют сливки средней жирности с массовой долей жира 32. 37 %.

При выборе режима тепловой обработки учитывают качество сливок и вид вырабатываемого масла. При выработке вологодского масла используют сливки только первого сорта, а тепловую обработку проводят при температуре 105. 110 °С, чтобы продукт имел специфический вкус и запах.

Для исправления пороков сливки дезодорируют или заменяют плазму сливок. Дезодорацию сливок обычно совмещают с тепловой обработкой.

Стадии технологического процесса. Производство сливочного масла способом сбивания сливок состоит из следующих стадий:

— приемка и хранение молока;

— подогревание и сепарирование молока;

— тепловая обработка сливок и их созревание;

— сбивание сливок, промывка, посолка, механическая обработка масла;

— фасование и хранение масла.

Производство сливочного масла способом преобразования высокожирных сливок включает следующие стадии:

— приемка и хранение молока;

— подогревание и сепарирование;

—- тепловая обработка сливок;

— сепарирование сливок (получение высокожирных сливок);

— нормализация и термомеханическая обработка высокожирных сливок;

—- фасование и хранение масла.

Характеристика комплексов оборудования. Линия для производства сливочного масла способом сбивания сливок начинается с комплекса оборудования для приемки и хранения молока, в состав которого входят насосы, емкости, приемные ванны и весы.

В состав линии входит комплекс оборудования для подогревания и сепарирования молока, состоящий из пластинчатых пастеризационно-охладительных установок и сепараторов-сливкоотделителей.

Следующим является комплекс оборудования для тепловой обработки сливок и их созревания, в состав которого входят пластинчатые теплообменники и пастеризационно-охладительные установки и емкости для созревания сливок.

Ведущим является комплекс оборудования для сбивания сливок, промывки, посолки и механической обработки масла, представляющий маслоизготовители периодического и непрерывного действия.

Завершающий комплекс оборудования включает машину для фасования масла в короба или автомат для фасования в мелкую тару.

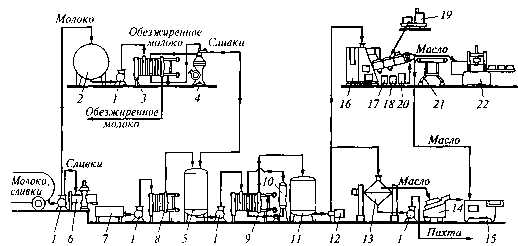

На рис. показан один из вариантов машинно-аппаратурной схемы линии производства сливочного масла способом сбивания сливок (традиционным).

Рис. Машинно-аппаратурная схема линии производства масла способом сбивания

Устройство и принцип действия линии. Принятое молоко с помощью насосов 1 направляется в емкость 2, подогревается в пластинчатой пастеризационно-охладительной установке 3 и сепарируется в сепараторе-сливкоотделителе 4.

Принятые сливки с сепараторных отделений взвешиваются на весах 6 и через приемную воронку 7 направляются на подогревание в пластинчатый теплообменник 8.

Сливки из сепаратора и сепараторных отделений поступают в емкость 5 для промежуточного хранения, откуда их направляют на пластинчатую пастеризационно-охладительную установку 9 для сливок с дозатором 10. После пастеризации, дезодорации и охлаждения сливки поступают в емкость 11, где они выдерживаются для физического созревания.

Обезжиренное молоко после сепарирования направляется на пастеризацию, а затем на переработку или для возврата сдатчикам.

Сливки после физического созревания винтовым насосом 12 направляют либо в маслоизготовитель периодического действия 13, либо в маслоизготовитель непрерывного действия 16, где осуществляется сбивание сливок, промывка масляного зерна, посолка и обработка масла.

Сливки в маслоизготовитель периодического действия 13 подаются под вакуумом или с помощью насосов и сбиваются до получения масляного зерна размером 3. 5 мм. После этого выпускают пахту, промывают масляное зерно и осуществляют посолку масла сухой солью или рассолом.

Затем проводят механическую обработку масла для отделения влаги и образования пласта масла. Для улучшения консистенции и распределения влаги масло обрабатывают в гомогенизаторе-пластификаторе. Готовое масло выгружается в машину 14 для фасовки масла в короба 15.

Основными рабочими органами маслоотделителя непрерывного действия 76 являются сбиватель и маслосборник. Отборник масляного зерна состоит из трех шнековых камер (первая — для обработки масла и отделения пахты в бачок 7 7, вторая — для промывки масляного зерна и отделения воды в бачок 18, третья —- вакуум-камера для вакуумирования масла), блока посолки с дозирующим устройством 19 и блока механической обработки масла. Содержание влаги в масле регулируется внесением недостающего количества воды дозирующим насосом 20. Готовое масло транспортером 21 направляется на машину 22 для фасования в пачки.

Источник

Технологический процесс производства масла способом сбивания

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА

Способ сбивания сливок при производстве сливочного масла

Технологический процесс производства масла способом сбивания

Технологический процесс производства масла способом сбивания осуществляется на технологической линии (рис. 78). Принятое молоко подогревается и сепарируется. Сливки из сепаратора, а также с сепараторных отделений поступают в емкость для промежуточного хранения сливок, откуда их направляют на пластинчатую пастеризационно-охладительную установку для сливок. После пастеризации, дезодорации и охлаждения сливки поступают в емкости, где они выдерживаются для физического созревания.

Обезжиренное молоко после сепарирования направляется на пастеризацию, а затем — на переработку или для возврата сдатчикам.

Сливки после физического созревания поступают в маслоизготовитель периодического или непрерывного действия, где осуществляются сбивание сливок, промывка масляного зерна, посолка и обработка масла.

Из маслоизготовителей периодического действия используют преимущественно безвальцовые металлические маслоизготовители с емкостью различной формы (рис. 79). В маслоизготовителях с цилиндрической емкостью в качестве била установлены неподвижные полки, а в других конструкциях маслоизготовителей — лопасти.

Над маслоизготовителями размещено устройство для орошения аппарата водой в целях регулирования температуры сбивания и обработки.

Сливки в маслоизготовитель подаются под вакуумом или с

помощью высокопроизводительных насосов (плунжерного типа, ротационных, винтовых) в количестве, необходимом для обеспечения оптимальной степени наполнения (35—40 %). Люки закрывают и маслоизготовитель включают в работу на рабочей скорости сбивания.

Сливки во время сбивания подвергаются сильному механическому воздействию в виде ударов. При вращении маслоизгото-вителя периодического действия сливки поднимаются на определенную высоту, а затем падают вниз. При превышении скорости вращения маслоизготовителя сливки центробежной силой удерживаются у стенок, падения сливок не происходит, сбивание практически прекращается, поэтому рабочая скорость вращения маслоизготовителя должна обеспечить подъем сливок на максимально возможную высоту и падение их. Это условие достигается при такой скорости вращения, когда ускорение силы тяжести больше центробежного ускорения. В первые 5 мин сбивания маслоизготовитель останавливают 1—2 раза для выпуска газов, выделяющихся при перемешивании сливок. Сливки сбиваются до получения масляного зерна размером 3—5 мм. Продолжительность сбивания составляет 50—60 мин.

После получения масляного зерна выпускают пахту, процеживая ее через сито.

Рис. 78. Схема технологической линии производства масла способом сбивания: 1 — весы; 2 — приемная ванна; 3 — насос; 4 — пластинчатый теплообменник; 5 — емкость для сливок; 6 — пластинчатая пастеризационно-охладительная установка с дезодоратором; 7 — емкость для созревания сливок; 8 — винтовой насос; 9 — маслоизготовитель периодического действия; 10 — насос для пахты; 11 — гомогенизатор-пластификатор; 12 — машина для фасовки масла в короба; 13 — емкость для молока; 14 — сепаратор-сливкоотделитель; 15 — маслоизготовитель непрерывного действия; 16 — бачок для пахты; 17 — бачок для промывной воды; 18 — устройство для посолки масла; 19 — устройство для дозирования воды в масло; 20 — транспортер для масла; 21 — автомат для мелкой фасовки

Рис. 79. Маслоизготовители периодического действия с емкостями цилиндрической (а), конической (б), кубической (в), грушевидной (г) и усеченной (д) форм:

1 — емкость; 2 — устройство для орошения; 3 — привод; 4 — кран для выпуска масла; 5 — люк

Промывка масляного зерна осуществляется после удаления пахты. Для промывки в маслоизготовитель подается необходимое .количество воды и плотно закрывается люк. Маслоизготовитель вращается со скоростью сбивания, после чего промывная вода сливается.

При выработке соленого сливочного масла осуществляют посолку масла сухой солью или рассолом. После выпуска пахты или промывной воды в маслоизготовитель вносят соль или рассол и закрывают люк. Для лучшего распределения соли маслоизготовитель включают на 5—8 оборотов, после чего рассол сливают.

Затем проводят механическую обработку масла, во время которой при вращении маслоизготовителя продукт подвергается многократным ударам от падения со стенок или лопастей вращающегося аппарата. Обработка масла продолжается 15—50 мин. Первые 5—8 мин процесс обработки проходит при закрытых кранах, а с образованием пласта краны открывают для вытекания влаги. При достижении критического момента маслоизготовитель останавливают, берут пробу для определения влаги в масле. По результатам пробы рассчитывают недостающее количество влаги и вносят ее в виде пахты или воды. Обработку продолжают до полного распределения влаги в масле.

Обработку масла можно проводить в условиях вакуума, чтобы понизить содержание воздуха в продукте. Готовое масло выгружается в специальные тележки, из которых оно подается в тару или бункер автомата для фасовки. Из некоторых маслоизготовителей масло выгружают с помощью сжатого воздуха.

Для улучшения консистенции и распределения влаги масло желательно обрабатывать в гомогенизаторе-пластификаторе. Масло подвергают дополнительной обработке сразу после его выработки.

В настоящее время для производства масла методом непрерывного сбивания используют маслоизготовители непрерывного действия как отечественного, так и зарубежного производства. В таких маслоизготовителях можно вырабатывать сладко- и кислосливочное, соленое и несоленое масло с промывкой и без промывки масляного зерна. Отечественные маслоизготовители имеют производительность 1000 кг/ч, зарубежные — 400—5000 кг/ч. С использованием маслоизготовителей непрерывного действия вырабатывают любительское, крестьянское и бутербродное масло.

Основными рабочими органами маслоизготовителя непрерывного действия (рис. 80) являются сбиватель и обрабатывающие устройства (маслообработник).

Сбиватель представляет собой горизонтальный цилиндр с установленной внутри четырехлопастной вращающейся мешалкой-

билом. Сбиватель имеет систему охлаждения. Сливки, подаваемые в сбиватель, подвергаются интенсивному механическому воздействию мешалки-била, что приводит к разрушению жировой эмульсии и образованию масляного зерна.

Обработник масляного зерна состоит из трех шнековых камер, блоков посолки и механической обработки.

Первая шнековая камера предназначена для отделения пахты от масляного зерна и формования его в пласт Масла, а вторая шнековая камера — для промывки масляного зерна и отделения от него промывной воды. Для этого в камере имеется устройство для промывки масла струями ледяной воды.

Ко второй камере примыкает блок посолки, в котором при выработке соленого масла солевой раствор дозируется с помощью специального дозирующего устройства. В блоке посолки масла перемешивается и направляется в вакуум-камеру.

В вакуум-камере происходит вакуумирование масла. Обработанное под вакуумом масло содержит меньше воздуха и более стойко в хранении.

Из вакуум-камеры масло, поступающее в блок механической обработки, продавливается через отверстия различных диаметров перфорированных плит и перемешивается трехлопастными крыльчатками. С момента поступления сливок до выхода масла из об-работника проходит 3—5 мин.

Содержание влаги в масле контролируется электронным влагомером и регулируется внесением недостающего количества воды

дозирующим насосом, а при его отсутствии — изменением количества сливок, подаваемых на сбивание, скорости сбивания и обработки, а также уровня пахты в первой шнековой камере мас-лообработника. Готовое масло подается в машину для крупноблочной или мелкой фасовки. Для фасовки масла используют автоматы для пластичных продуктов.

Рис. 80. Принципиальная схема маслоизготовителя непрерывного действия:

1 — сбиватель; 2 — мешалка-било; 3 — камера обработки масла и отделения пахты; 4 — камера промывки; 5 — блок посолки; 6 — вакуум-камера; 7 — блок механической обработки; 8 — коническая насадка; 9 — насос-дозатор

Источник