- ХИМИЯ НЕФТИ

- СВОЙСТВА ВЫСОКОМОЛЕКУЛЯРНЫХ НЕФТЕПРОДУКТОВ

- Понятие технического углерода

- Получение технического углерода

- Свойства и применение технического углерода

- Технический углерод

- Получение технического углерода

- Свойства технического углерода

- Производство технического углерода

- Статьи по теме

- Углеродные нанотрубки

- Защита трубопроводов от коррозии

- Технический углерод

- Содержание

- Структура

- Применение

- Усиление резин

- Способы получения

- Классификация

- Воздействие на человека

- Ведущие производители

ХИМИЯ НЕФТИ

СВОЙСТВА ВЫСОКОМОЛЕКУЛЯРНЫХ НЕФТЕПРОДУКТОВ

| Битумы | Технический углерод | Нефтяные масла и присадки | Моторные масла | Индустриальные масла |

| Трансмиссионные масла | Специальные масла | Присадки к маслам | Смазки | Нефтяной кокс |

Понятие технического углерода

— это разновидность углеродного материала, представляющего собой полидисперсный порошок черного цвета, получаемый при неполном сгорании или при термическом разложении углеродсодержащих веществ, преимущественно углеводородов, в интервале температур от 1200 до 1700°С. Технический углерод может получаться и при более высоких температурах, например, в низкотемпературной плазме. Основным элементом ТУ является углерод (95-99,5%), кроме того, в ТУ содержатся водород (0,2-0,9%), сера (0,01-1,2%), кислород (0,1-5%) и зола до 0,3% в зависимости от состава сырья и технологии получения.

Получение технического углерода

Менее распространенным является термический способ, в котором происходит разложение углеводородов без доступа воздуха (окислителя). Выход ТУ в зависимости от сырья и технологии составляет до 70% (масс.) на сырье.

Свойства и применение технического углерода

- размер частиц (оцениваемых дисперсностью);

- структурность;

- химические свойства поверхности

Основными потребителями являются резиновая промышленность и промышленность пластических масс (свыше 90%).

Остальное приходится на использование:

- в качестве пигмента в полиграфической, лакокрасочной промышленности;

- в копировальной и множительной технике;

- для получения бумаги специальных сортов;

- в производстве сплавов;

- в производстве электроугольных изделий;

- в производстве гальванических элементов, карандашей, взрывчатых веществ и др.

Источник

Технический углерод

Технический углерод — высокодисперсный углеродистый материал, образующийся при неполном сгорании или термическом разложении углеводородов (природных или промышленных газов, жидких продуктов нефтяного или каменноугольного происхождения).

Получение технического углерода

По способу получения газовый технический углерод делится на 3 вида:

- канальный (диффузионный);

- печной масляный (марки ПМ и ПГМ, наиболее популярны П803 гран., П803пыль);

- термический (марка ТГ-10).

Из отходов нефтяного и каменноугольного производства получают ламповый и форсуночный технический углерод. В зависимости от способа получения меняется дисперсность частиц, которая определяет малярно-технические свойства технического углерода и прежде всего глубину цвета. Технический углерод всех марок, кроме ТГ-10, выпускается в гранулированном виде.

Свойства технического углерода

Маслоемкость технического углерода зависит от удельной поверхности и с уменьшением диаметра частиц увеличивается; она составляет для термического технического углерода 50—80, лампового 100—120, канального 200 г/100 г.

Форма частиц технического углерода, как правило, сферическая или близкая к ней; удельная поверхность наиболее дисперсных сортов 90—100 м2/г.

Технический углерод химически инертен, светостоек, обладает высокой красящей способностью и укрывистостью. Благодаря этому он широко используется в разных отраслях промышленности. Наибольшее применение технический углерод находит в резиновой промышленности (особо востребованы №220, №330, №339, №550). Технический углерод применяется в качестве усиливающего компонента в производстве резин и других пластических масс. Около 70% всего выпускаемого техуглерода используется в производстве шин,

20 % в производстве резино-технических изделий. Остальное количество находит применение в качестве чёрного пигмента; замедлителя «старения» пластмасс; компонента, придающего пластмассам специальные свойства: (электропроводные, способность поглощать ультрафиолетовое излучение, излучение радаров).

Пигментами называются продукты, придающие изделию цвет, при этом находящиеся в системе в твердой фазе (в виде частиц) и не вступающие в химические реакции с носителем.

При использовании пигментов в производстве изделий из цементно-песчанных композиций (тротуарная и фасадная плитка, строительные смеси), для окрашивания силикатного кирпича, наливных полов, штукатурки, и других строительных материалов.Наименование класса Код Марка по ASTM D1765 Размер

частиц, нм Растягивающее усилие, МПа Сопротивление истиранию, усл.ед.

| Наименование класса | Код | Марка по ASTM D1765 | Размер частиц, нм | Растягивающее усилие, МПа | Сопротивление истиранию, усл.ед. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Суперстойкий к истиранию, печной | SAF | N110 | 20—25 | 25,2 | 1,35 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Промежуточный | ISAF | N220 | 24—33 | 23,1 | 1,25 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| С высокой стойкостью к истиранию, печной | HAF | N330 | 28—36 | 22,4 | 1,00 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Быстроэкструдирующийся печной | FEF | N550 | 39—55 | 18,2 | 0,64 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Высокомодульный печной | HMF | N683 | 49—73 | 16,1 | 0,56 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Полуусиливающий печной | SRF | N772 | 70—96 | 14,7 | 0,48 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Средний термический | MT | N990 | 250—350 | 9,8 | 0,18 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Каучук бутадиен-стирольный | — | — | — | 2,5 |

| Марка по ГОСТ 7885 | Удельная поверхность,10³м²/кг | Йодное число г/кг | >Абсорбция масла, 10 -5 м³/кг | Насыпная плотность кг/м³ |

| П245 | 119 | 121 | 103 | 330 |

| П234 | 109 | 105 | 101 | 340 |

| К354 | 150 | — | — | — |

| П324 | 84 | 84 | 100 | 340 |

| П514 | — | 43 | 101 | 340 |

| П701 | 36 | — | 65 | 420 |

| П702 | 37,5 | — | 70 | 400 |

| П705 | 23 | — | 110 | 320 |

| П803 | 16 | — | 83 | 320 |

| Т900 | 14 | — | — | — |

Производство технического углерода

Пигменты вводят в сухом виде в самом начале смешения цемента и песка (или иного вяжущего и наполнителя) и тщательно перемешивают. При производстве изделий «под натуральный камень» и получения на них разводов желательно вводить пигменты дополнительного (не фонового) цвета не в сухом виде, а в виде высококонцентрированной, влажной смеси идентичной основному составу.

Статьи по теме

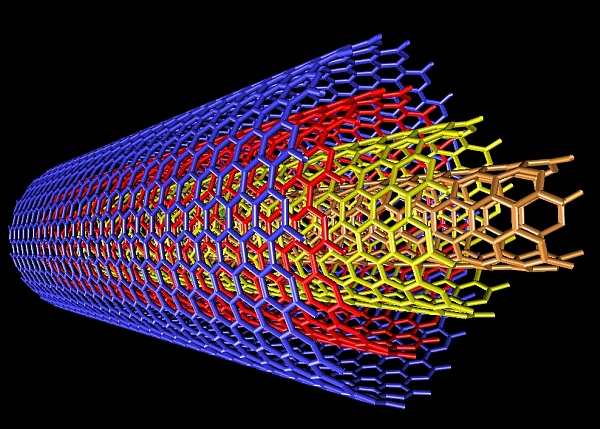

Углеродные нанотрубки

Углеродные нанотрубки это новый углеродный материал, представляющий собой цилиндрические структуры с диаметром порядка нескольких нанометров, состоящие из свернутых в трубку графитовых плоскостей.

Защита трубопроводов от коррозии

Сегодня без разных видов трубопроводов невозможно представить себе жизнью Они находятся практически в каждом населенном пункте и обеспечивают коммуникации. Производств труб для прокладки под землей осуществляется из металлов самых разных типов.

Источник

Технический углерод

Технический углерод (техуглерод, ТУ, англ. Carbon black ) — высокодисперсный аморфный углеродный продукт, производимый в промышленных масштабах.

Иногда для наименования технического углерода применяют термин «сажа», что является неточным, поскольку он (в отличие от термина «техуглерод») описывает углеродные продукты, полученные в неконтролируемых условиях, для которых не характерен фиксированный набор свойств.

Содержание

Структура

Частицы технического углерода представляют собой глобулы, состоящие из деградированных графитовых структур. Межплоскостное расстояние между графитоподобными слоями составляет 0,35—0,365 нм (для сравнения, в графите 0,335 нм).

Размер частиц (13—120 нм) определяет «дисперсность» техуглерода. Физико-химическим показателем, характеризующим дисперсность, является удельная поверхность. Поверхность частиц обладает шероховатостью, за счёт наползающих друг на друга слоёв. Мерой шероховатости служит соотношение между показателями удельной поверхности техуглерода и его йодным числом (поскольку йодное число определяет полную поверхность частиц с учётом шероховатостей).

Частицы в процессе получения объединяются в т. н. «агрегаты», характеризуемые «структурностью» — разветвлённостью — мерой которой служит показатель абсорбции масла.

Агрегаты слипаются в менее прочные образования — «хлопья».

Кроме атомов углерода в составе технического углерода присутствуют атомы серы, кислорода, азота.

Техуглерод обладает высокоразвитой поверхностью (5—150 м²/г), со значительной активностью. На поверхности обнаруживаются т. н. концевые группы (-COOH, -CHO, -OH, -C(O)-O-, -C(O)-), а также сорбированные остатки неразложившихся углеводородов. Их количество напрямую зависит от способа получения и последующей обработки углеродных частиц. Для получения пигментов часто частицы техуглерода подвергают окислительной обработке кислотами.

Истинная плотность частиц технического углерода — 1,76—1,9 г/см³. Насыпная плотность хлопьевидного («пылящего») техуглерода составляет 30—70 кг/м³. Для удобства транспортирования и использования технический углерод гранулируют до плотности 300—600 кг/м³.

Применение

Технический углерод применяется в качестве усиливающего компонента в производстве резин и других пластических масс. Около 70 % всего выпускаемого техуглерода используется в производстве шин,

20 % в производстве резино-технических изделий. Остальное количество находит применение в качестве чёрного пигмента; замедлителя «старения» пластмасс; компонента, придающего пластмассам специальные свойства: (электропроводные, способность поглощать ультрафиолетовое излучение, излучение радаров).

Усиление резин

Усиливающее действие техуглерода в составе полимеров во многом обусловлено его поверхностной активностью. Оценить степень изменения свойств резиновых вулканизатов, содержащих 50 % по массе технического углерода разных марок, можно на основе следующих данных (в качестве основы использован БСК — бутадиен-стирольный каучук):

| Наименование класса | Код | Марка по ASTM D1765 | Размер частиц, нм | Растягивающее усилие, МПа | Сопротивление истиранию, усл.ед. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Суперстойкий к истиранию, печной | SAF | N110 | 20—25 | 25,2 | 1,35 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Промежуточный | ISAF | N220 | 24—33 | 23,1 | 1,25 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| С высокой стойкостью к истиранию, печной | HAF | N330 | 28—36 | 22,4 | 1,00 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Быстроэкструдирующийся печной | FEF | N550 | 39—55 | 18,2 | 0,64 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Высокомодульный печной | HMF | N683 | 49—73 | 16,1 | 0,56 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Полуусиливающий печной | SRF | N772 | 70—96 | 14,7 | 0,48 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Средний термический | MT | N990 | 250—350 | 9,8 | 0,18 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Каучук бутадиен-стирольный | — | — | — | 2,5 |

| Марка по ГОСТ 7885 | Удельная поверхность, 10³м²/кг | Йодное число, г/кг | Абсорбция масла, 10 −5 м³/кг | Насыпная плотность, кг/м³ |

|---|---|---|---|---|

| П245 | 119 | 121 | 103 | 330 |

| П234 | 109 | 105 | 101 | 340 |

| К354 | 150 | — | — | — |

| П324 | 84 | 84 | 100 | 340 |

| П514 | — | 43 | 101 | 340 |

| П701 | 36 | — | 65 | 420 |

| П702 | 37,5 | — | 70 | 400 |

| П705 | 23 | — | 110 | 320 |

| П803 | 16 | — | 83 | 320 |

| Т900 | 14 | — | — | — |

В основе классификации по стандарту ASTM D1765 лежит способность некоторых марок техуглерода изменять скорость вулканизации резиновых смесей. В зависимости от чего маркам присвоены буквенные индексы «N» (с нормальной скоростью вулканизации) и «S» (с замедленной скоростью вулканизации, от англ. «slow» — медленный). Следующий за буквенным цифровой индекс — номер группы марок по средней удельной поверхности. Два последних цифровых индекса выбирались при утверждении марки.

Стандартом описаны (по состоянию на 2006 год) 43 марки техуглерода, из которых индекс «S» имеют 2.

Основные физико-химические характеристики показатели типичных марок техуглерода по ASTM приведены ниже:

| Марка по ASTM D1765 | Удельная поверхность, 10³м²/кг | Йодное число, г/кг | Абсорбция масла, 10 −5 м³/кг | Насыпная плотность, кг/м³ |

|---|---|---|---|---|

| N110 | 127 | 145 | 113 | 345 |

| N220 | 114 | 121 | 114 | 355 |

| S315 | 89 | — | 79 | 425 |

| N330 | 78 | 82 | 102 | 380 |

| N550 | 40 | 43 | 121 | 360 |

| N683 | 36 | 35 | 133 | 355 |

| N772 | 32 | 30 | 65 | 520 |

| N990 | 8 | — | 43 | 640 |

Воздействие на человека

По текущим оценкам Международного агентства по исследованиям в области рака, технический углерод, возможно, является канцерогенным веществом для человека и по этой причине отнесён к группе 2B по классификации канцерогенных веществ. Кратковременное воздействие высоких концентраций пыли техуглерода может вызывать дискомфорт в верхних дыхательных путях за счёт механического раздражения.

Ведущие производители

- Доля лидирующих производителей техуглерода в мировом производстве составляет: «Birla» — 14,8 %; «Cabot Corporation» — 14,2 %; «Orion Engineered Carbons» (бывшая Degussa) — 9,5 %;

- Крупнейшие отечественные производители: «Завод технического углерода (г.Омск)» — 40 %; «Ярославский техуглерод» — 32 %; «Нижнекамсктехуглерод» — 17 %.

Мировое производство технического углерода в 2009 году составило около 10 000 000 тонн.

Источник