- Тех схема мокрый способ

- Тех схема мокрый способ

- Lux Standart Ru

- Технология производства цемента сухим и мокрым способами, в домашних условиях

- Основные этапы

- Технологические схемы и оборудование для производства цемента

- 1. Общие сведения

- 2. Технологические линии для производства цемента

- Производство цемента мокрым способом

- Производство цемента сухим способом

- Комбинированный способ производства цемента

- Компоновка и схемы цепей оборудования цементных заводов

- 3. Оборудование для производства цемента

- Вращающаяся печь

- Холодильники вращающейся печи

- Барабанные холодильники

- Рекуператорные холодильники

- Колосниковые холодильники

- 4. Агрегаты различных методов производства цемента

Тех схема мокрый способ

Мокрый способ подготовки применяется в случае использования сырья неоднородного по качеству, но хорошо размокающего в воде, с высокой карьерной влажностью (пастообразные, зыбкие и рыхлые), иногда имеющего недостаточно хорошую вспучиваемость и поэтому требующего введения в состав шихты добавок, улучшающих свойства сырья.

При этом способе подготовка состоит в приготовлении шликерной массы. Для этого природная глина распускается в воде в глиноболтушке, туда же вводятся добавки и тщательно (перемешиваются до получения гомогенной пульпы (шликера). Расход глины в плотном теле на 1 м 3 керамзита принимается таким же, как и при пластическом способе.

При использовании рыхлого сырья общие производственные потери составляют около 25%. При мокром способе производства (см. схему выше) формующие агрегаты не применяются, по требуется другое оборудование — глиноболтушки, в которых приготовляется шликерная масса. Рабочая влажность шликера 50-55%, удельный вес его около 1,4.

Шликер подается насосом через питатель во вращающуюся печь, где происходит подсушка пульпы, комкование и грануляция материала, а затем обжиг до вспучивания. Запас шликера в бассейнах для работы печей должен быть не менее чем на 48 ч. Введение добавок, улучшающих качество сырья, и равномерное распределение их в керамической массе облегчается, а санитарно-гигиенические условия работы с ним улучшаются по сравнению с другими способами.

Шлам можно приготовлять также в пропеллерных мешалках или в бегунах мокрого помола и хранить его в шламбассейнах. Этот способ производства керамзита может оказаться наиболее эффективным при разработке глины гидромониторами. Разновидностью этого способа является получение керамзита из вспененного глиняного шликера.

При этом создается возможность получить керамзит из невспучившихся глин, что для ряда районов страны имеет большое народнохозяйственное значение. Получение керамзита по этому способу приводится на схеме.

Пластичная глина при смешивании в быстроходной мешалке в процессе приготовления вспененного шликера вводится для повышения прочности воздушно-сухих гранул. Вполне удовлетворительное вспенивание шликера происходит за 3-5 мин работы мешалки.

Из исследованных стабилизаторов структуры вспененной массы наиболее удачным оказалась сухая глина, эффект стабилизации которой основан па поглощении избыточной воды. Применяя для стабилизации беложгущиеся глины, вводя в них окрашивающие окислы или используя глины, дающие цветной черепок, можно получать цветной гравий для отделочных работ. Стабилизированные и подсушенные гранулы направляются во вращающуюся печь для обжига.

Так как при этом способе не ставится целью достигнуть эффекта вспучивания, а только закрепить пористую структуру гранул, полученную ими от введения в массу вспенивающего агента, то обжиг можно вести по кривой, не имеющей ступенчатого вида, а по плавной кривой и при более низкой конечной температуре — для легкоплавких глин 1100-1150 ° и ниже.

В случае необходимости получения керамзита из беложгущихся тугоплавких и огнеупорных глин и цветного керамзита на их основе конечная температура обжига повышается. После охлаждения керамзит рассеивается и хранится раздельно по фракциям, маркам и классам.

Анализ структуры затрат, по статьям калькуляций, составленных предприятиями промышленности искусственных пористых заполнителей, показывает, что в целом по отрасли (керамзиту, аглопориту, перлиту и др.) на долю сырья приходится от 15 до 27,5% всех затрат производства, на топливо и энергию — 25-32% и на заработную плату — 10-14%.

Эти затраты в основном предопределяют себестоимость и отпускную стоимость готовой продукции. Стоимость керамзита колеблется от 3,8-4 руб. за 1 м 3 для мощных предприятий (100 тыс. м 3 в год и более), работающих на хорошо вспучивающемся сырье, до 11 — 12 руб для предприятий маломощных (25 тыс. м 3 в год и менее), вырабатывающих продукцию с повышенным объемным весом, а в среднем по СССР — 6,78 руб.

Наименьшая себестоимость производства 1 м 3 керамзита была достигнута на Кряжском кирпичном заводе № 6 Куйбышевской обл. — 3 р. 73 к. Производство керамзита было налажено в городах: Москве, Киеве, Волгограде, Витебске, Ставрополе и др.

Источник

Тех схема мокрый способ

Lux Standart Ru

Главная страница » Статьи » Технология производства цемента сухим и мокрым способами, в домашних условиях

Технология производства цемента сухим и мокрым способами, в домашних условиях

Интернет магазин welassie клатчи женские.

Ремонт и обслуживание швейцарских часов швейцарские часы ремонт.

В природе эта порошкообразная масса, использующаяся в основном в качестве вяжущего в процессе изготовления различных сухих смесей и растворов, не встречается. Цемент – продукт искусственный. Технологии его производства, их особенности, чем отличаются различные способы (например, сухой от мокрого) – тема этой статьи.

В стоимость любой продукции всегда закладываются транспортные расходы на доставку сырья. Именно поэтому большинство цементных заводов функционирует в регионах, где оно добывается. В качестве исходных компонентов используются определенная разновидность известняка (основной) и добавки (гипс и другие измельченные минералы). Их подбор зависит от марки цемента, которую требуется получить.

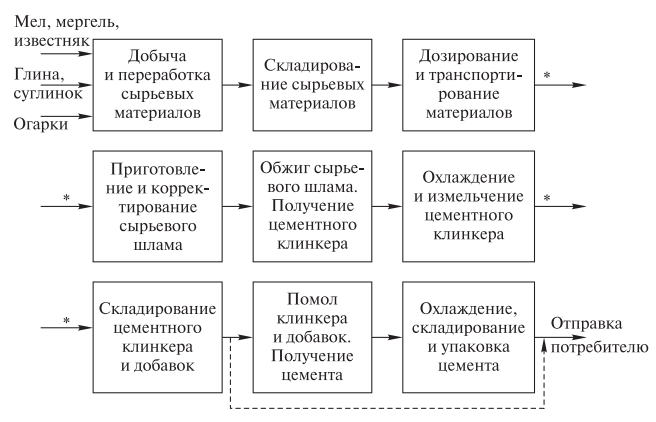

Основные этапы

1. Получение клинкера.

Самый дорогостоящий технологический этап, на который приходится до 65 – 75 % всех затрат на изготовление цемента. Клинкер – это смесь на основе извести и глины, являющаяся исходным сырьем для производства вяжущего. В общем виде схема выглядит так: подготовленную смесь заливают водой и дают отстояться в течение определенного периода, после чего она подвергается термической обработке в специальных печах (режим в пределах 1400 – 1500 °C), в результате которой отдельные фракции спекаются, и получается гранулированная масса.

Далее зерна клинкера подвергаются измельчению (помолу). На этом этапе изготовления промежуточного цементного продукта в сырьевую массу вводятся добавки, которые определяют конечные характеристики вяжущего. В зависимости от процентного содержания минералов он классифицируется по маркам.

Специфика производства портландцемента в том, что в сырье должны преобладать материалы с повышенным содержанием алюмосиликатов и оксида кальция. На практике этого можно достичь, если исходную массу готовить в пропорции 1 к 3 (глина/известняк).

Существует несколько технологий производства вяжущего. При выборе того или иного способа каждый завод по выпуску цемента ориентируется прежде всего на доступность конкретного типа сырья в данном регионе, возможности оборудования, энергетические мощности и ряд других факторов. А с учетом того, что при изготовлении продукта можно комбинировать с разновидностями добавок, их процентным содержанием – нюансов даже при однотипной технологии достаточно.

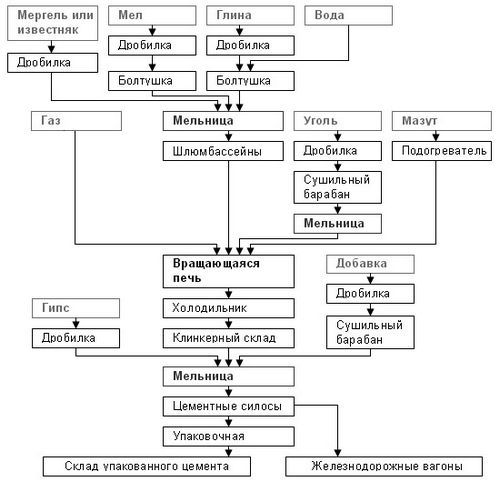

Способы заводского производства

Данная технология считается наиболее сложной и затратной. Схема мокрого способа в том, что первичная обработка основных компонентов в начале цикла производится раздельно. Измельченные фракции загружаются в оборудование, предназначенное для кратковременного хранения материалов в водной среде. После отмачивания продукты поступают в специальные мельницы, где все еще мокрые фракции превращаются в порошкообразную массу с одновременным перемешиванием всех ингредиентов.

Подготовленный шлам перемещается в шлюмбассейны (вертикальный + горизонтальный), в которых осуществляется процесс корректировки долевого соотношения составляющих цемента. По сути, определяется химическая формула конечного продукта. Далее – обжиг мокрого шлама в печи и охлаждение в холодильных установках. О цементе как таковом можно говорить только после окончательного измельчения его шлама, в результате чего и получается порошок в том виде, в котором он поступает на склад. После контроля качества вяжущее фасуется. В последнее время мокрый способ изготовления применяется все реже, так как существуют более простые и менее затратные технологии производства цемента.

Принципиальное отличие от мокрого – в измененной технологической схеме. Основное оборудование то же самое, но при сухом способе после предварительного измельчения сырья для цемента компоненты поступают в сушильные барабаны (каждый в свой). После этого они перемешиваются и дополнительно измельчаются в общей мельнице. Особенность сухого способа еще и в том, что на этом этапе вводятся добавки.

Дальнейший нюанс производства определяется видом и влажностью глины. Все сухие составляющие шлама по этому параметру необходимо «выровнять». С этой целью масса увлажняется, после чего отправляется на обжиг. Так как влажность промежуточного цементного продукта относительно невысокая (порядка 13 %), то для его осушения и получения гранул не требуется мощных печей и большого эн/потребления. Это позволяет определить сухую технологию как наиболее экономичный способ производства.

Есть и еще одна методика, которая считается очень рентабельной. Речь идет о производстве бесклинкерного цемента сухим способом. В чем разница? Сырьем для получения портландцемента являются не горные породы, а зольная пыль, по сути, отходы производства. Такая технология еще больше снижает затраты на эл/энергию (не требуется многоступенчатое дробление компонентов для портландцемента), доставку сырья и увеличивает выбор разновидностей сухого шлама. Данный способ привлекателен для тех, кто решил организовать собственное производство.

Такое производство портландцемента несколько отличается от вышеописанного. Во-первых, размерами гранул шлама, во-вторых, его влажностью (она несколько больше), в-третьих, принципом обжига. Он производится в печах Леполь, конструкция которых при таком способе получения цемента обеспечивает уменьшение примерно на 22 – 22 % уровня карбонизации продукта. Далее то же самое – мелкий помол сухого материала и отправка в бункер для хранения.

4. Комбинированный способ.

В нем сочетается несколько технологий. Схема зависит от того, какой из способов получения портландцемента (сухой или мокрый) выбран в качестве базового. Хотя есть и другие варианты. Соответственно, подбирается и оборудование, необходимое для той или иной технологии изготовления.

Цемент собственного изготовления

Учитывая огромный спрос на данный стройматериал, многих интересует вопрос организации производства вяжущего в домашних условиях. Разовое производство, для себя, в каких-то определенных целях (заливка фундамента, капитальный ремонт и тому подобное) – нерентабельно. Во-первых, процесс изготовления материала связан с большим потреблением эл/энергии. А конечные затраты – это не только оплата счетов, но и необходимость прокладки новой силовой линии. Во-вторых, придется закупить соответствующее оборудование – печь и мельницу для помола. Если к этому добавить и стоимость всех компонентов, то производство цемента на дому – бесперспективно и убыточно.

Другое дело – предпринимательство. Сейчас на рынке много различного оборудования, из которого выйдет смонтировать поточную линию для изготовления вяжущего. Несмотря на то, что в основном все агрегаты «made in Китай», судя по отзывам на тематических форумах, существенных претензий к их работе по получению цемента нет. Затраты на мини-завод по производству стройматериала довольно быстро окупаются. К сожалению, данных о полной стоимости (в комплекте) в открытом доступе нет (везде указывается «уточняйте»), но можно сделать некоторые выводы, если ознакомиться с ценами на аналогичные образцы. Например, измельчитель твердых пород из Китая обойдется около 145 000 – 155 000 рублей.

Рентабельность несложно оценить самостоятельно, если ориентироваться и на цены вяжущего. 1 т цемента в среднем (с доставкой) обходится примерно в 3 450 рублей. Себестоимость его изготовления на своем небольшом заводе специалистами оценивается (в зависимости от технологии и схемы) в пределах 780 – 960 руб/т. Рыночная стоимость портландцемента еще выше – порядка 4 050 руб/т. Преимущества производства на своем оборудовании очевидны. Недаром собственный завод считается не просто выгодным, а высокоприбыльным бизнесом.

Арболит, или в простонародье деревобетон, зарекомендовал себя как уникальный материал по своим свойствам приближенный к натуральному дереву, однако…

ОГреческое слово «Керамос» (глина) прослеживается во многих названиях современных стройматериалов – керамзитовый гравий, щебень или песок. Керамзит – это…

Такая характеристика, как плотность цемента имеет прикладное значение и является информативным показателем качества вяжущего компонента, а также…

Источник

Технологические схемы и оборудование для производства цемента

1. Общие сведения

В настоящее время цементная промышленность России насчитывает около 70 цементных заводов, которые производят более 50 млн т цемента в год. Средняя мощность цементного завода более 1500 тыс. т цемента в год. В отрасли насчитывается свыше тысячи сырьевых и цементных мельниц, восемнадцать — шахтных печей, почти четыреста вращающихся печей, из которых только три печи оснащены циклонными теплообменниками и реакторами-декарбонизаторами. Предполагается расширение применения сухого способа производства и доведения его до трети от общего объема производства.

Проектируются и строятся заводы малой мощности от 50 до 300 тыс. т цемента в год. Такие мини-заводы предлагается использовать как предприятия-утилизаторы минеральных отходов промышленности.

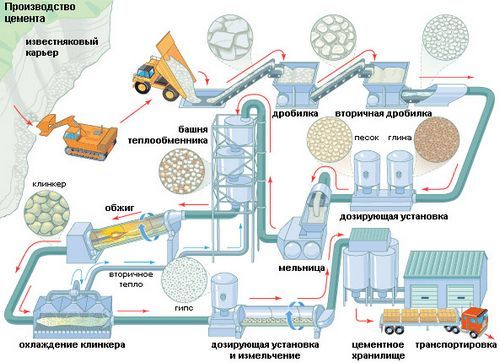

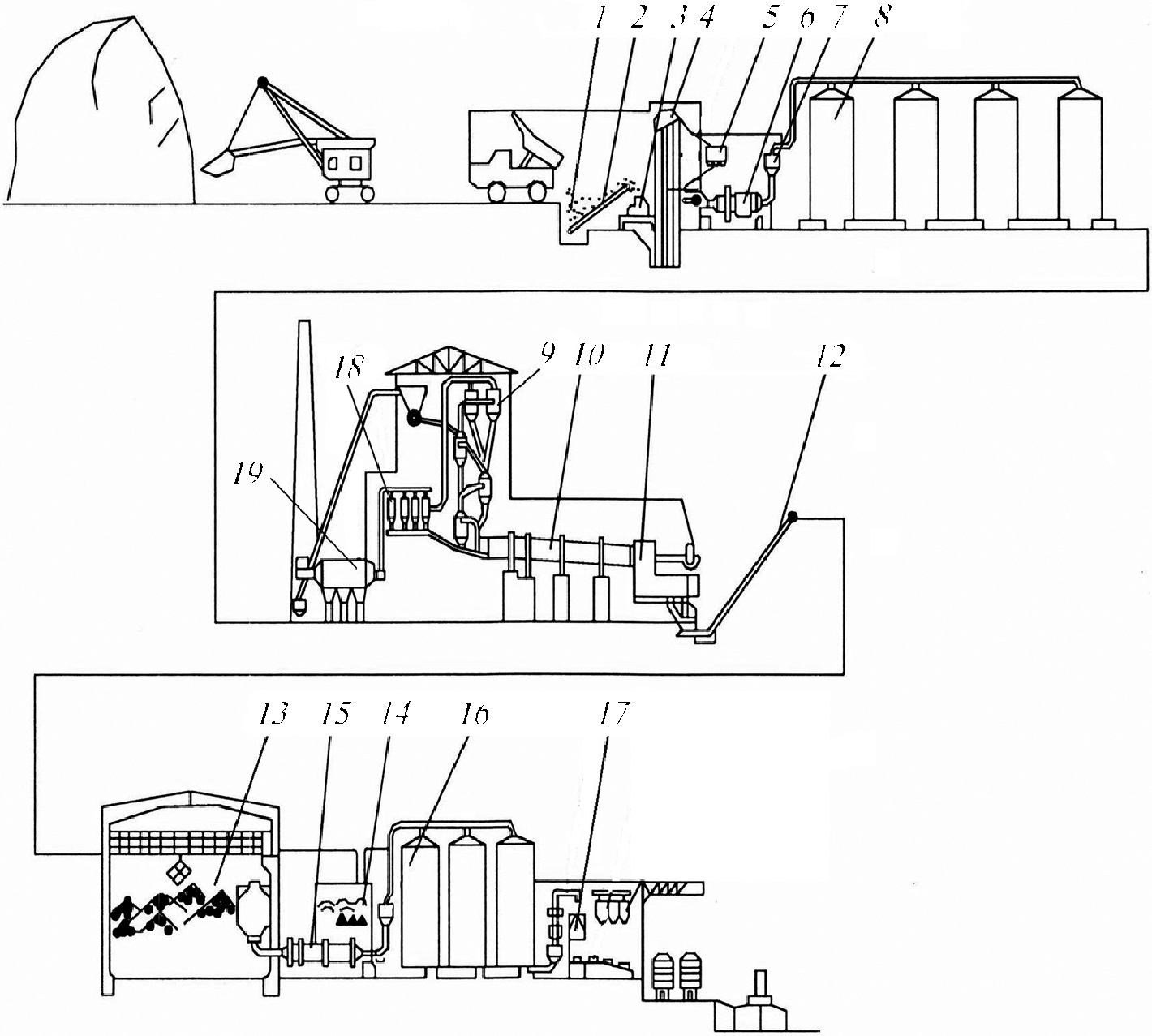

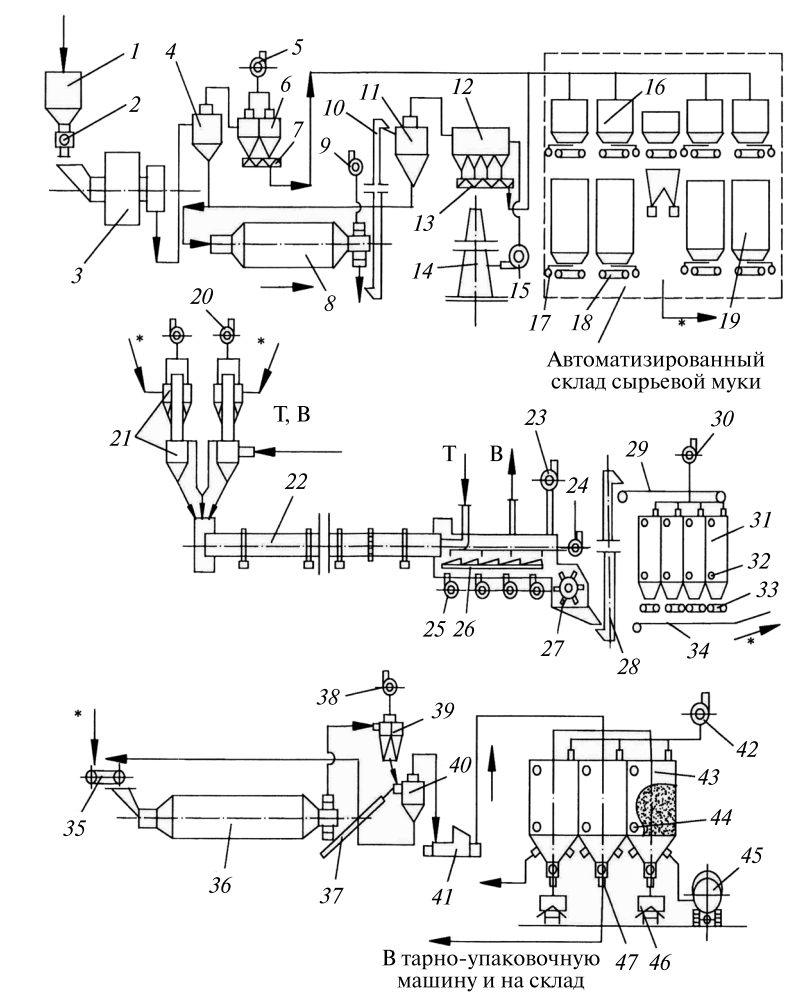

Технология производства на современных цементных заводах весьма разнообразна и определяется большим числом факторов: сырьем, климатическими условиями, технологическим и транспортным оборудованием, способом производства и т.п. В настоящее время производство цемента осуществляется мокрым, сухим, а также комбинированным способом. Для примера рассмотрим технологическую схему мокрого способа производства цемента в укрупненном виде (рис. 1). Отметим также, что при сухом способе, кроме трех первых технологических операций, предусматривающих операции измельчения, сепарации, обеспыливания и складирования сырьевой муки (смеси), технологическая схема производства аналогична представленной на рис. 1.

Мокрый способ получил широкое применение в конце ХIХ века после начала внедрения и усовершенствования вращающихся печей, которые пришли на смену малопроизводительным и технически несовершенным шахтным печам. При мокром способе помол и смешение сырья осуществляются в водной среде. При обжиге на ее испарение тратится большое количество теплоты. Поэтому такой способ производства наиболее широкое применение получил в тех странах, которые обладают богатыми источниками топлива (Россия, США, Канада). В этих странах и в настоящее время значительное количество цемента производится мокрым способом.

Рис. 1. Технологическая схема производства цемента мокрым способом

При сухом способе материалы измельчаются и смешиваются в сухом виде. Несмотря на его технико-экономические преимущества по сравнению с мокрым способом, длительное время он имел ограниченное применение из-за пониженного качества получаемого клинкера. Однако в настоящее время успехи в технологии и оборудовании для тонкого измельчения и гомогенизации сухих смесей обеспечили возможность получения высококачественного портландцемента сухим способом.

2. Технологические линии для производства цемента

Производство цемента мокрым способом

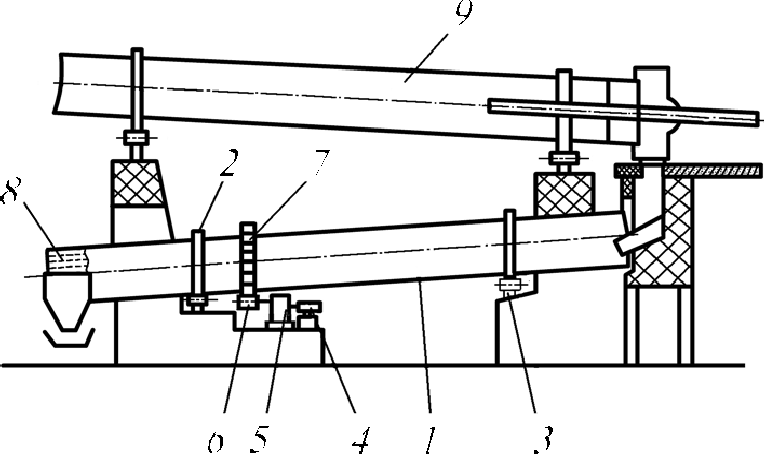

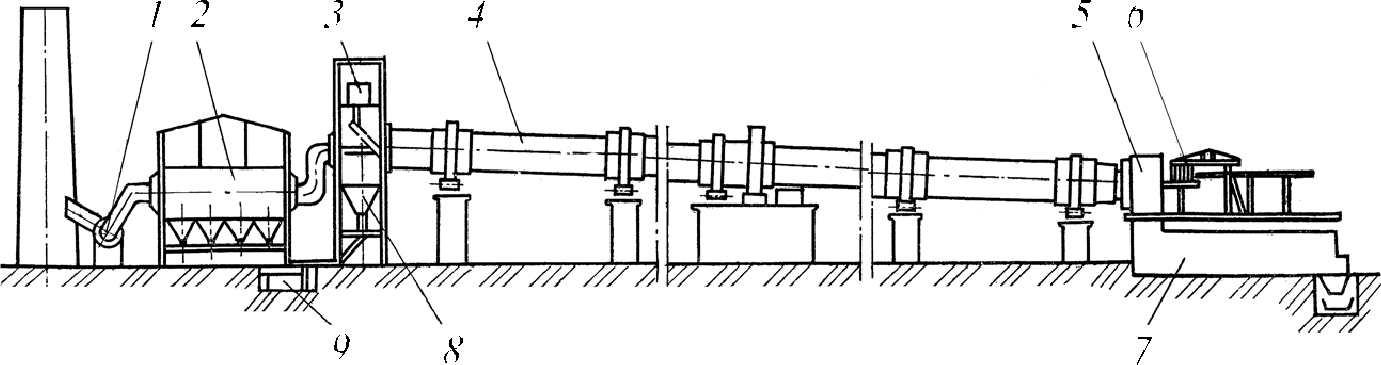

Технологическая линия производства цемента мокрым способом представлена на рис. 2.

Сырье добывается из собственных карьеров заводов, откуда доставляется на склад сырьевого цеха, который оборудован грейферными кранами, приемными бункерами и силосами для хранения запасов. Сюда же дополнительно попадают железосодержащие добавки (Fe2O3) . Затем мел и глина поступают в мельницу «Гидрофол», где измельчаются и одновременно размучиваются. Далее сырье отправляют в глиноболтушку, куда подводится вода. Происходит образование глиняного шлама. После глиноболтушек глиняный шлам с помощью насоса подают по трубопроводу в мельницу «Гидрофол» (∅7×2,3 м), в которую также подается вода. Здесь образуется сырьевой шлам с содержанием воды около 40 %. С помощью насоса шлам откачивается из мельницы, просеивается через сито и подается в сырьевую мельницу диаметром 3×8,5 м с производительностью 230 т/ч. Мельница однокамерная, на ней имеется футеровка — специальные керамические плиты.

В сырьевой мельнице происходит истирание сырьевого шлама шарами диаметром 40÷50 мм. Материал измельчается до частиц размером 200 мкм. Затем шлам с влажностью 40 % выходит из мельницы и поступает в вертикальные шламовые бассейны высотой 20 м, где происходит корректировка его состава путем добавления шламов с большим или меньшим содержанием компонентов — так называемая порционная корректировка. Также существует поточная корректировка, при которой готовят два шлама, отличающиеся по составу и коэффициенту насыщения. Корректирование состава достигается смешением компонентов в необходимом соотношении, в горизонтальных шламбассейнах большей вместимости. Готовый шлам интенсивно перемешивают при помощи сжатого воздуха.

Рис. 2. Технологическая линия по производству цемента мокрым способом: 1 — автотранспорт; 2 — щековая дробилка; 3, 17, 19 — молотковые дробилки; 4 — бункер; 5 — дозатор, 6 — транспорт; 7 — мельница «Гидрофол»; 8 — насос; 9 — дозатор; 10 — мельница сырьевого помола; 11 — бункер; 12 — шламбассейн; 13 — вращающаяся печь; 14 — колосниковый холодильник; 15 — склад клинкера; 16 — склад гипса; 18 — склад добавок; 20 — сушильный барабан; 21 — ленточный конвейер; 22 — бункер-дозатор; 23 — предизмельчитель; 24 — мельница помола клинкера; 25, 26 — система очистки воздуха; 27 — вентилятор; 28 — силосный склад; 29 — электрофильтр; 30 — дымоходная труба

Из вертикального шламового бассейна материал при помощи насоса перекачивается в горизонтальные бассейны. После проверки соответствия состава шлама заданным показателям он подается на шламовый питатель вращающейся печи. Для эффективной эксплуатации печей необходимо подавать на обжиг сырьевую смесь оптимального и постоянного состава. От этого зависят производительность печи, удельный расход теплоты на обжиг, срок службы футеровки, качество цемента.

Во вращающуюся печь размером 4×150 м, производительностью 33…34 т/ч и частотой вращения 1 об/мин подводится природный газ (СН4). Из печи выходят гранулы размером 20÷50 мм, которые подаются в колосниковый холодильник, где клинкер охлаждается с температуры 1350 до 200 °С. Отсюда по ковшевому транспортеру клинкер поступает на склад открытого типа, где создается его промежуточный запас, обеспечивающий бесперебойную работу завода. Вместе с тем выдерживание клинкера на складе повышает качество цемента. Сюда же подают гипсовый камень и доменный шлак. Шлак поступает на предприятие железнодорожным транспортом, а затем машинами доставляется в цех подсушки шлака. Из шлака, перед отправкой на склад клинкера, предварительно удаляется влага в сушильном барабане, отработанный энергоноситель с помощью электрофильтра и дымососа удаляется в атмосферу. Затем клинкер высыпают в бункер цементной мельницы, откуда по тарельчатому питателю он поступает в мельницу размером 2,6×13 м для помола цемента и производительностью 25 т/ч, где и происходит его помол. Из цементной мельницы посредством пневмонасосов цемент по трубопроводу поступает в воздушно-проходной сепаратор для выделения готового продукта, направляющегося в цементные склады (кирпичные или металлические), и крупки, которая возвращается в цементную мельницу на домол.

Гипс вводят в состав портландцемента для регулирования сроков схватывания. Он замедляет начало схватывания и повышает прочность цементного камня в ранние сроки. Количество гипса в цементе нормируется по содержанию SO3. В обычных цементах оно должно быть не менее 1,0 и не более 3,5 %, а в высокопрочных и быстротвердеющих — не менее 1,5 и не более 4,0 %.

При мокром способе производства в присутствии воды процесс измельчения материалов упрощается, легче достигается однородность смеси, надежнее и удобнее осуществляется транспортирование шлама, создаются лучшие санитарно-гигиенические условия труда. Эти обстоятельства обусловили широкое распространение мокрого способа производства в отечественной цементной промышленности (85 % общего выпуска клинкера). Однако введение в шлам значительного количества воды (от 30 до 50 % от массы шлама) ведет к резкому повышению расхода теплоты на ее испарение, что на 30÷40 % больше, чем при сухом способе производства. Вследствие этого возрастают габариты и металлоемкость печей, поскольку значительная часть их выполняет функции испарителя воды из шлама.

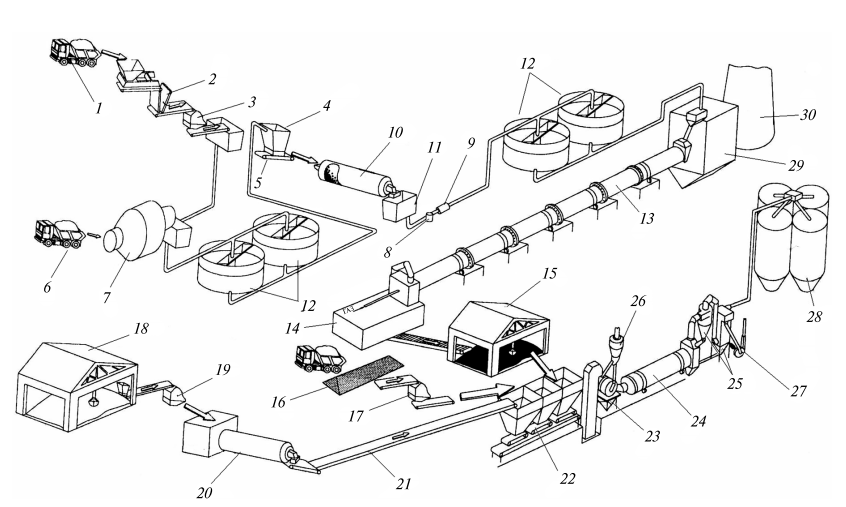

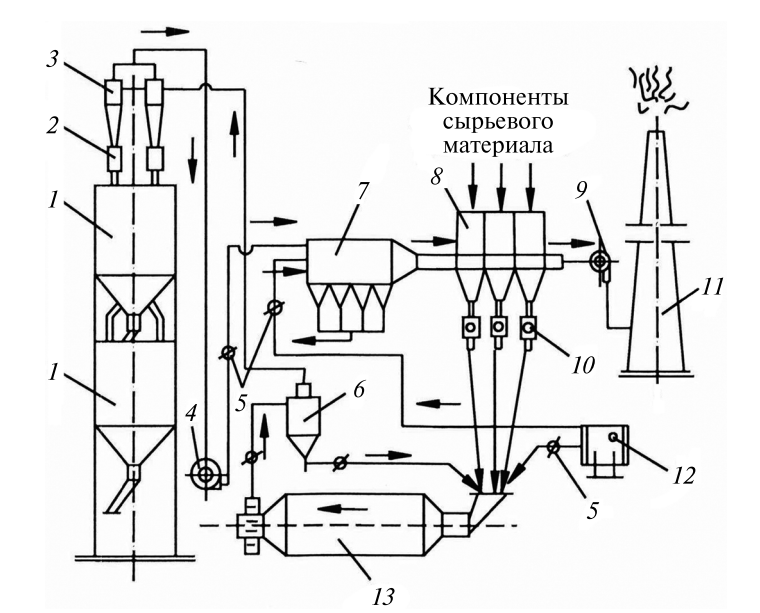

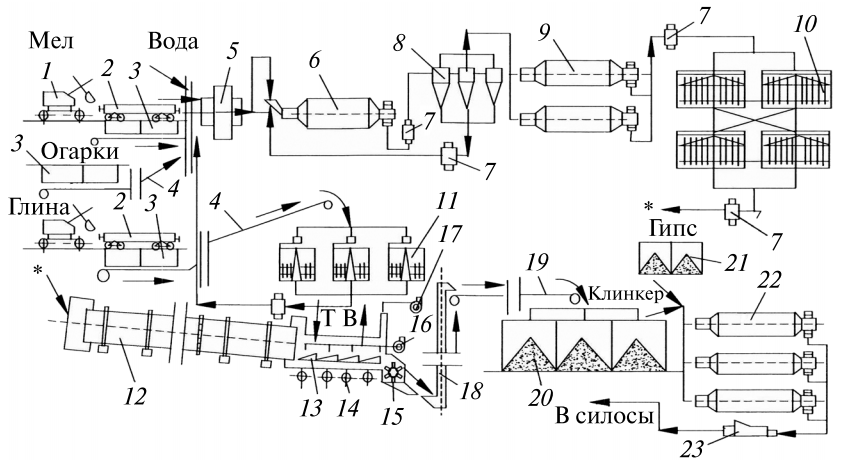

Производство цемента сухим способом

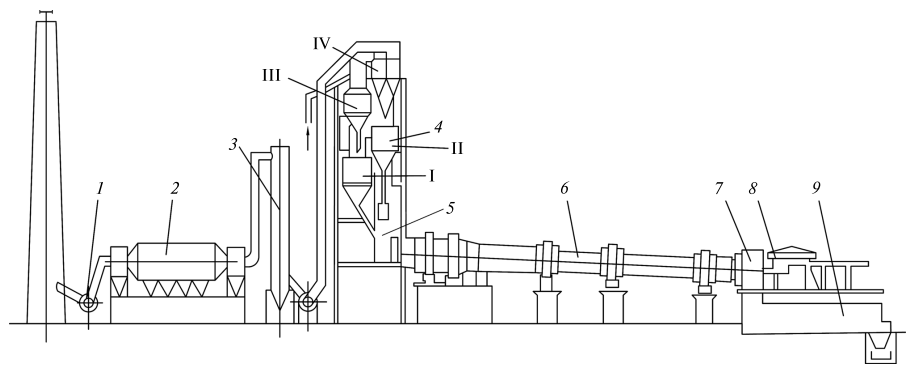

При сухом способе производства (рис. 3) исходное сырье (известняк, мел, мергель) доставляют к приемным бункерам 1 сырьевого отделения и далее из бункеров питателем 2 подают в дробилку 3. Раздробленный материал конвейером 4 направляется в расходные бункера 5, откуда по мере надобности — на помол в мельницу 6. Помол материала производят с одновременной подсушкой до влажности не выше 2%. Далее материал подают на сортировку в сепаратор 7: тонкую фракцию конечного продукта направляют на силосы 8; грубую — в мельницу на домол. Помольное отделение оборудуют пылеулавливающими устройствами. Глину, просушенную в отдельных сушильных барабанах, также подают в мельницу 6.

В процессе помола и транспортирования в силосы готовое сырье, называемое сырьевой мукой или смесью, перемешивают. Для улучшения перемешивания иногда применяют механические смесители (гомогенизаторы), которые устанавливают перед сырьевыми силосами. Из силосов сырьевую смесь подают в циклонные теплообменники 9, где происходит ее нагрев отходящими от вращающихся печей газами до температуры 700÷800 °С. Из циклонных теплообменников сырьевая смесь направляется во вращающуюся печь 10, где в результате теплофизических процессов смесь превращается в цементный клинкер. Охлаждение вышедшего из печи клинкера производится в холодильнике 11, после чего клинкер конвейером 12 направляется на склад 13. Гипс и другие добавки находятся на складе 14. Совместный помол клинкера и добавок производится в мельнице 15. Цемент от мельницы 15 подается в силосный склад 16. Цемент грузят навалом в вагоны или упаковывают в мешки в устройствах 17. Пылеосадительные устройства 18 и 19 (циклоны, электрофильтры и т.п.) предназначены для улавливания пыли, уходящей из печи вместе с газами, и для очистки воздуха в помещениях и возврата ее в печь.

Рис. 3. Технологическая линия по производству цемента сухим способом: 1 — приемные бункера; 2 — питатель; 3 — дробилка; 4 — конвейер; 5 — расходные бункера; 6 — мельница; 7 — сепаратор; 8 — силосы; 9 — циклонные теплообменники; 10 — вращающаяся печь; 11 — холодильник; 12 — конвейер; 13 — склад клинкера; 14 — склад добавок; 15 — мельница; 16 — силосный склад; 17 — упаковочное устройство; 18, 19 — пылеосадительные устройства

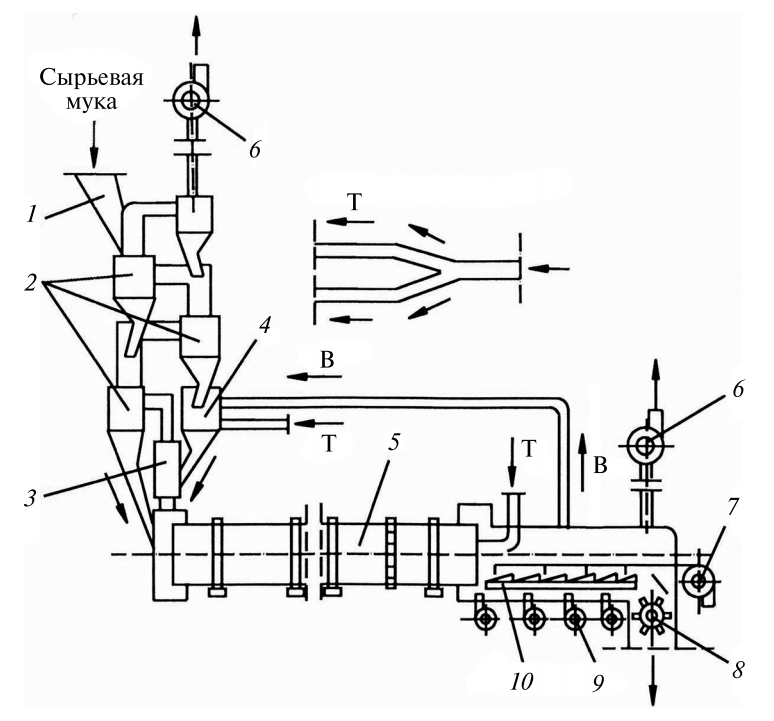

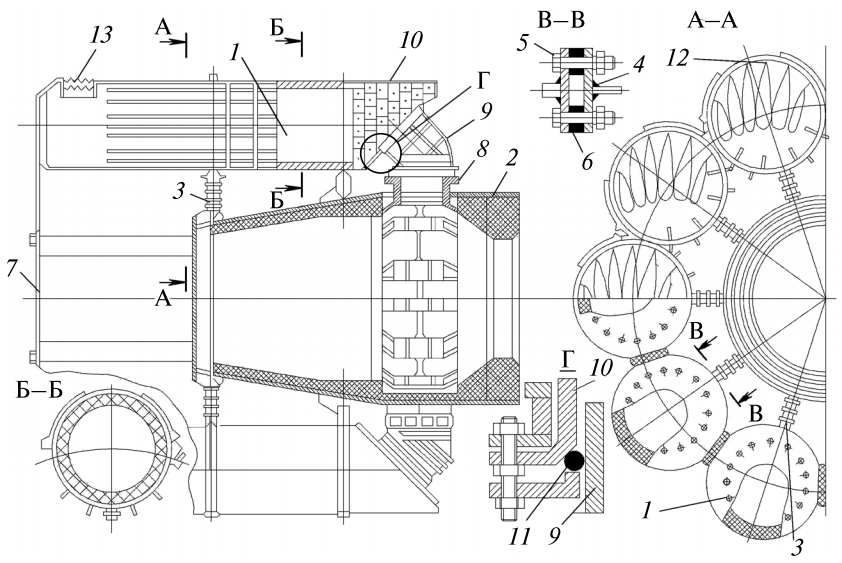

Широкое применение при разработке общей схемы цементного завода сухого способа производства получила схема печного агрегата, представленная на рис. 4.

Рис. 4. Схема печного агрегата сухого способа производства с одноветьевым циклонным теплообменником и реактором-декарбонизатором: 1 — воронка загрузочная; 2 — циклонные теплообменники; 3 — смеситель газов; 4 — реактор-декарборнизатор; 5 — печь обжиговая вращающаяся; 6 — вентилятор для аспирации воздуха; 7 — вентилятор общего дутья; 8 — дробилка; 9 — вентилятор острого дутья; 10 — холодильник колосниковый; Т — вариант подачи топлива, В — вариант подачи воздуха

С целью уменьшения выноса пыли из печи возможно для подготовки сырья вместо циклонных теплообменников устанавливать конвейерные кальцинаторы. При этом сырье предварительно увлажняют и подают в специальный аппарат (гранулятор) для получения гранул (зерен), что и уменьшает унос пыли из печи.

Схема цепей оборудования агрегата для помола и сушки сырьевых материалов представлена на рис. 5.

Рис. 5. Схема цепей оборудования агрегата для помола и сушки сырьевых материалов: 1 — силос сырьевой муки; 2, 10 — дозатор, питатели; 3 — циклон; 4, 9 — дымосос, вентилятор; 5 — шибер, затвор, заслонка; 6 — пневмосепаратор; 7 — электрофильтр; 8 — бункер сырьевого материала; 11 — труба дымовая; 12 — теплогенератор, топка; 13 — мельница трубная сырьевая

Комбинированный способ производства цемента

Сущность комбинированного способа заключается в том, что подготовка сырьевой смеси осуществляется мокрым способом, затем шлам обезвоживается на специальных установках и направляется в печь. Комбинированный способ по сравнению с мокрым по ряду данных почти на 20…30 % снижает расход топлива, но при этом возрастает трудоемкость производства и расход электроэнергии.

Компоновка и схемы цепей оборудования цементных заводов

Оборудование заводов может размещаться на открытых площадках и в производственных зданиях. На открытых площадках размещают крупногабаритное оборудование: цементные печи, шламбассейны, цементные силосы и др. При этом загрузочные и разгрузочные концы печей, мельницы, обеспыливающее оборудование, сепараторы и др. — в производственных зданиях.

На рис. 6 приведен пример компоновки расположения основных отделений цементного завода сухого способа производства с двумя печами 4×60 м.

Рис. 6. Схема расположения основных отделений цементного завода сухого способа производства: 1, 2, 6, 7 — вспомогательное отделение; 3 — труба дымовая; 4 — железнодорожный путь; 5 — силос цемента; 8, 11 — погрузочноразгрузочные и транспортные линии; 9 — помольное отделение; 10 — склад клинкера и добавок; 12 — отделение охладителей; 13 — печное отделение; 14 — отделение теплообменника; 15 — склад сырьевой муки; 16, 17 — отделения переработки сырья

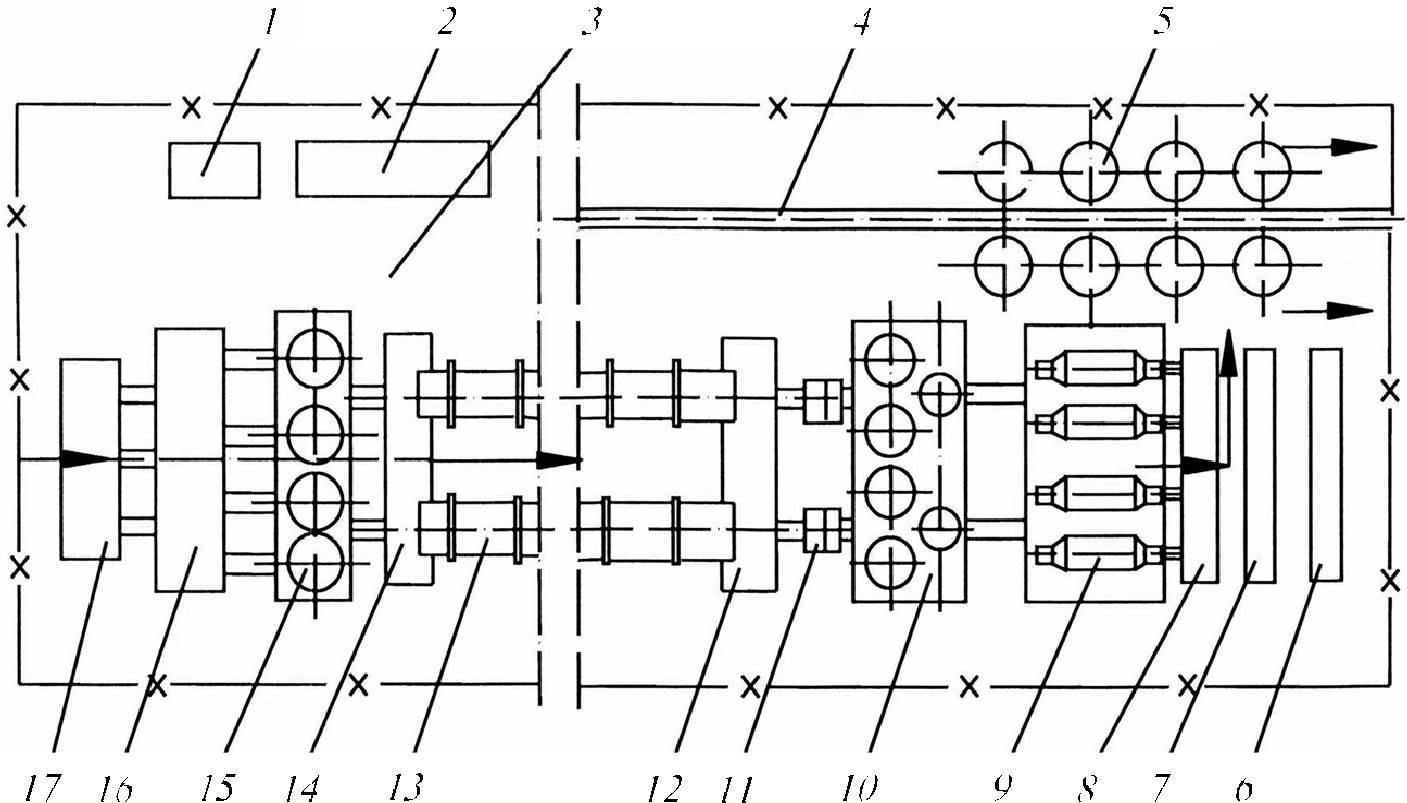

На рис. 7 и 8 показаны схемы цепей оборудования цементных заводов соответственно сухого и мокрого способов производства цемента.

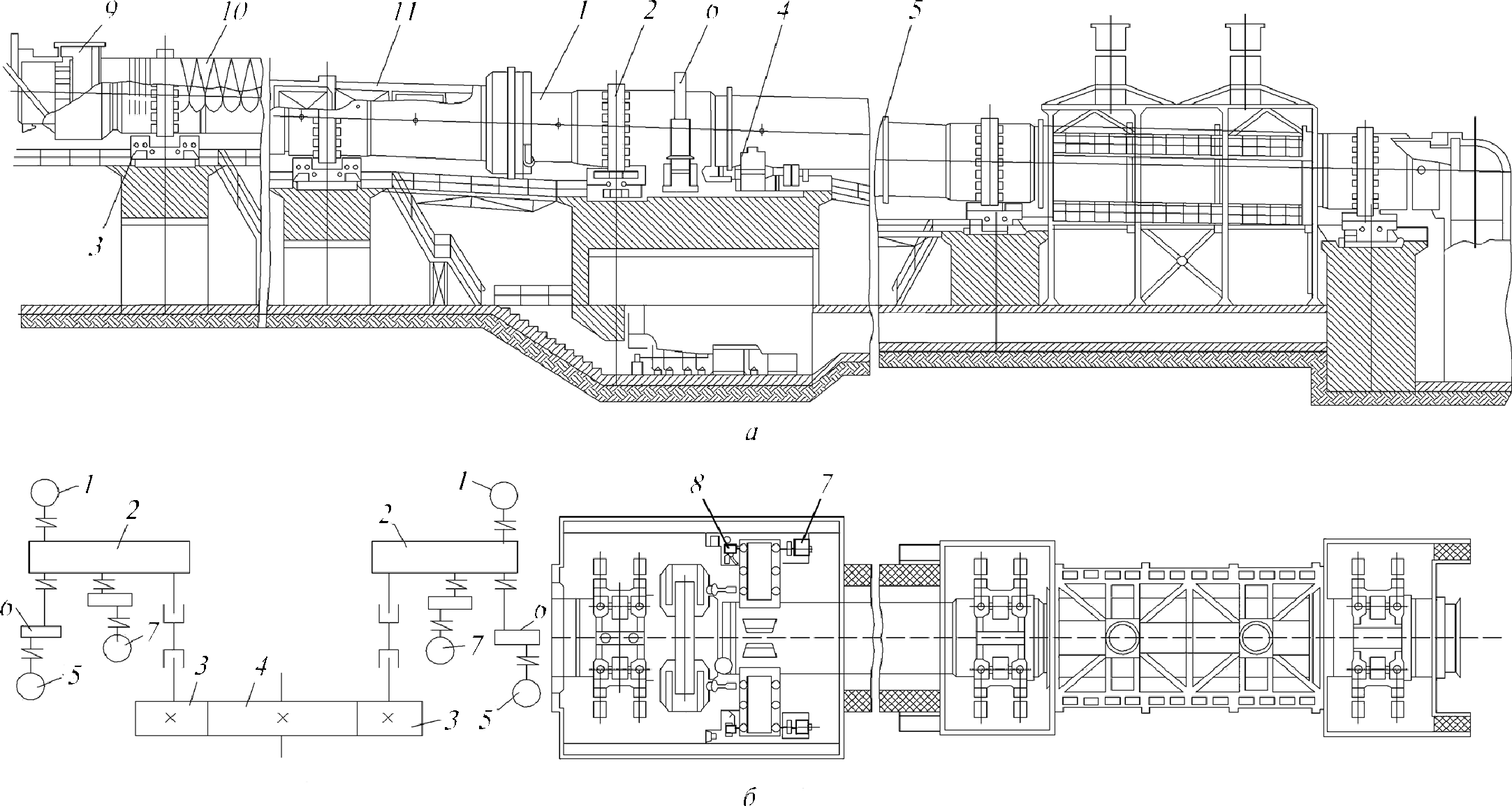

Мощность линии (завода) по цементному клинкеру можно определить по формуле

где 0,95 — коэффициент снижения паспортной производительности обжиговой печи, т/сут; Qс — паспортная производительность обжиговой печи, т/сут; Др — количество рабочих суток в году; Kв — коэффициент использования по времени, Kв = 0,85…0,9; Kпот — коэффициент, учитывающий потери при технологической переработке, Kпот = 0,93…0,97; Zп — количество обжиговых печей в технологической линии.

Рис. 7. Схема цепей оборудования технологической линии цементного завода сухого способа производства: 1, 16 — бункера; 2, 4, 7 — дозатор-питатель; 3 — мельница «Аэрофол»; 4, 11, 40 — пневмосепараторы; 5, 9, 20, 23, 30, 38, 42 — вентиляторы; 6 — циклон; 7, 13 — конвейеры винтовые; 8 — мельница трубная сырьевая; 10, 28 — элеваторы; 12 — электрофильтр; 14 — труба дымовая; 15 — дымосос; 17 — рентген-анализатор (пробоотборник); 18, 33, 35 — питатели; 19, 31, 43 — силосы; 21 — циклонный теплообменник; 22 — печь обжиговая вращающаяся; 24 — вентилятор общего дутья; 25 — вентилятор острого дутья; 26 — холодильник; 27 — дробилка; 29, 34 — конвейеры; 32, 44 — указатели уровня материала; 36 — мельница трубная цементная; 37 — аэрожелоб; 39 — фильтр; 41 — насос пневмовинтовой; 45, 46 — цементовоз; 47 — питатель (дозатор)

Рис. 8. Схема цепей оборудования технологической линии цементного завода мокрого способа производства: 1 — экскаватор; 2 — железнодорожная платформа, полувагон; 3 — бункер; 4, 19 — конвейер; 5 — мельница «Гидрофол»; 6 — трубная мельница; 7 — насос; 8 — гидроциклон; 9 — сырьевая мельница; 10 — шламбассейн; 11 — глиноболтушка; 12 — печь вращающаяся; 13 — холодильник; 14 — вентилятор острого дутья; 15 — дробилка; 16 — вентилятор общего дутья; 17 — вентилятор; 18 — элеватор; 20 — склад клинкера; 21 — склад гипса; 22 — мельница цементная; 23 — насос пневмовинтовой

При заданной расчетной (проектной) годовой мощности и определенных значениях параметров линии можно определить количество соответствующих обжиговых печей. Коэффициент загрузки не должен превышать нормативного значения:

где zn′ — расчетное количество печей.

3. Оборудование для производства цемента

Вращающаяся печь

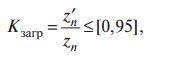

Вращающаяся печь представляет собой сварной пустотелый цилиндр, открытый с торцов, футерованный изнутри огнеупорным кирпичом и установленный с уклоном 3÷4 %. Печь работает по принципу противотока. Шлам подается со стороны верхнего, «холодного», конца печи, а топливно-воздушная смесь — со стороны нижнего, «горячего», конца.

Печь имеет несколько технологических зон: подсушки, подогрева, декарбонизации, спекания и предварительного охлаждения. В зоне подсушки шлам теряет влагу и при температуре 150÷200 °С превращается в гранулы: в зоне подогрева гранулы нагреваются до температуры 700÷800 °С; в зоне декарбонизации из гранул при температуре 1000÷1100 °С выделяется углекислый газ и образуется свободная известь; в зоне спекания при температуре 1350÷1450 °С в материале появляется жидкая фаза и происходит ряд химических реакций; в зоне предварительного охлаждения материал начинает охлаждаться, и этот процесс продолжается в холодильниках. Сырьевая смесь, проходя последовательно все зоны, превращается в цементный клинкер. Корпус вращающейся печи имеет по всей длине постоянный или переменный диаметр. В печах с переменным диаметром некоторые зоны расширены, например зоны спекания и подсушки. В печах с корпусом постоянного сечения, по сравнению с печами с корпусом переменного, понижается пылеунос, повышается стойкость футеровки, удлиняется срок межремонтного периода, облегчаются футеровочные и ремонтные работы, уменьшается их стоимость, равномерно распределяются нагрузки на опорные устройства.

Вращающиеся печи оборудуют теплообменными устройствами для снижения расхода топлива, их встраивают в печь или устанавливают отдельно. Для охлаждения клинкера предусматривают установку отдельно стоящих или укрепленных на корпусе печи холодильников.

Вращающиеся печи имеют следующую классификацию:

- по конструкции корпуса: печи с корпусом, имеющим одинаковый диаметр по всей длине; печи с расширенным корпусом в зоне спекания; печи с расширенным корпусом в зоне подсушки; печи с расширенным корпусом в зонах спекания и подсушки;

- по конструкции холодильников: печи с холодильниками барабанного типа; печи с рекуператорными холодильниками; печи с колосниковыми холодильниками; печи с инерционными холодильниками;

- по конструкции устройств для снижения расхода топлива: печи со встроенными теплообменниками; печи с кальцинаторами; печи с концентраторами шлама; печи с циклонными теплообменниками.

Главными параметрами вращающихся печей являются диаметр и длина.

Основные узлы вращающейся печи с теплообменными устройствами внутри корпуса (5×185 м) представлены на рис. 9, а: корпус 1 с надетыми на него бандажами 2, роликовые опоры 3, предохранительные упоры и контрольные ролики, установленные на опорах, привод 4. Корпус представляет собой трубу с внутренним диаметром 5 м и длиной 185 м, уложенную на опоры, сваренную из стальных кольцевых обечаек и отфутерованную внутри огнеупорным кирпичом. Подбандажные обечайки сваривают из листовой стали толщиной 60 мм, в зоне спекания 40 мм, в остальных пролетах 30 мм. Для повышения поперечной жесткости корпуса в пролетах между опорами установлены кольца жесткости 5. Бандажи, имеющие прямоугольную форму, устанавливают на корпусе печи свободно на регулировочных прокладках. Необходимый зазор между бандажом и корпусом достигается заменой регулировочных прокладок.

Корпус печи с уклоном 3,5 % опирается на роликоопоры. Каждая опора состоит из двух роликов, монтируемых на станине. Угол между линией, соединяющей центры корпуса печи и ролика, и вертикальной плоскостью равен 30°. Оси опорных роликов установлены в подшипниках скольжения с бронзовыми вкладышами. В последнее время имеется тенденция к установке их на роликоподшипниках. Жидкая смазка подшипников подается черпаками, расположенными на специальном кольце, закрепленном на оси. Подшипники роликоопор имеют водяное охлаждение. Для визуального контроля имеются термометр, маслоуказатель, а также термосигнализатор, автоматически предупреждающий о перегревах. Для контроля над продольным перемещением печи на одной из опор устанавливают контрольные ролики, а на другой для фиксации — предохранительный упор, который удерживает печь от продольного перемещения в случае среза осей контрольных роликов.

Зубчатый венец 6 крепится на корпусе печи на шарнирах (или на рессорных подвесках). Главные 7 и вспомогательные 8 электродвигатели и система редукторов составляют привод печи. Главные электродвигатели предназначены для вращения печи во время работы (с шестью скоростями от 0,010 до 0,20 об/с). Вспомогательный привод предназначен для проворачивания корпуса печи во время ремонтных, футеровочных и аварийных работ. Угловая скорость печи при работе вспомогательного привода составляет 0,0012 об/с.

Рис. 9. Вращающаяся печь: а — общий вид; б — кинематическая схема; 1 — корпус; 2 — бандажи; 3 — роликовые опоры; 4 — привод; 5 — кольцо жесткости; 6 — зубчатый венец; 7 — главный электродвигатель; 8 — вспомогательный электродвигатель; 9 — фильтр-подогреватель; 10 — цепная завеса; 11 — теплообменник

Главный привод (рис. 9, б) состоит из двух электродвигателей 1, двух редукторов 2, двух подвенцовых шестеренок, венцовой шестерни 4. Между вспомогательными электродвигателями 5 и редукторами главного привода устанавливают двухступенчатые редукторы 6. На приводе имеется тахогенератор 7 для контроля угловой скорости печи. Фильтр-подогреватель 9, которым может быть оборудована печь, устанавливается внутри печи на расстоянии 2 м от холодного конца. Принцип работы фильтра-подогревателя состоит в том, что тепло отходящих газов подогревает поступающий в печь шлам. Газы проходят через смоченные шламом цепные полотна; при этом одновременно с подогревом шлама происходит осаждение части содержащейся в газах пыли. Цепная завеса 10 с гирляндной навеской повышает теплообмен между шламом и отходящими газами. За цепной завесой, внутри корпуса печи, встроено теплообменное устройство ячейкового типа, которое обеспечивает подогрев обжигаемого материала. Теплообменник 11 состоит из литых жаростойких полок, одни концы которых крепят к корпусу печи, а вторые соединяют между собой попарно. Полки обеспечивают подъем материала, который затем свободно ссыпается с них.

Очистка отходящих газов от пыли происходит в пылеосадительные устройства печи, к которым относятся пыльная камера, циклон, электрофильтр, рукавный фильтр с повышенной теплостойкостью и т.д.

Печи также могут быть оборудованы устройствами для возврата пыли (за цепную завесу).

Холодильники вращающейся печи

Клинкер выходит из печи с температурой около 1250÷1350 °С. Транспортировать и перерабатывать такой клинкер практически невозможно. С другой стороны, возвращение в печь такого количества тепла существенно может пополнить ее тепловой баланс и снизить расход топлива. Это достигается охлаждением клинкера в холодильнике воздухом, поступающим затем в печь для горения топлива. По конструкции и принципу действия холодильники вращающихся печей разделяются на барабанные, рекуператорные и колосниковые.

Барабанные холодильники

Короткие печи старых конструкций длиной до 70 м (производительностью 3,3÷4,2 кг/с) обычно оборудованы барабанными холодильниками открытого типа. Барабанный холодильник (рис. 10) состоит из цельносварной трубы (барабана) 1, которая опирается двумя бандажами 2 на опорные устройства 3. Длина барабана 15÷30 м, диаметр 2,5÷5 м, угол наклона 5÷6°. Барабан приводится во вращение от электродвигателя 4 через редуктор 5, подвенцовую 6 и венцовую 7 шестерни. Скорость вращения барабана 0,05÷0,14 об/с. Крепление бандажей и венцовой шестерни к барабану такое же, как и на вращающихся печах. Под бандажами и венцовой шестерней барабан усиливают накладками. Со стороны загрузки часть барабана (примерно 1/3 длины) футеруют огнеупорным материалом, в остальной его части по окружности устанавливают пересыпающие полки. Со стороны выходной части барабана к нему по окружности прикрепляют сито 5. Со стороны верхнего конца барабана клинкер из вращающейся печи 9 поступает в холодильник, воздух — с противоположной стороны. Через торцовую часть барабана выходят крупные куски охлажденного клинкера, мелкие проваливаются через сито 8. Барабанные холодильники просты по конструкции и удобны в эксплуатации.

Рис. 10. Барабанный холодильник: 1 — барабан; 2 — бандажи; 3 — опорные устройства; 4 — электродвигатель; 5 — редуктор; 6 — подвенцовая шестерня; 7 — венцовая шестерня; 8 — сито; 9 — вращающаяся печь

Рекуператорные холодильники

Данные холодильники применяются на печах (в основном старых конструкций) производительностью до 7 кг/с. Это связано с тем, что для более крупных печей путь клинкера в барабане рекуператора будет недостаточен и температура выходящего клинкера будет высокой. Количество вторичного воздуха, поступающего в печь, не регулируется.

Конструкция рекуператорного холодильника представлена на рис. 11.

Рис. 11. Рекуператорный холодильник: 1 — барабаны холодильника; 2 — выходной конец печи; 3 — диафрагмы для крепления барабанов к корпусу печи; 4 — пластина; 5 — болты; 6 — прокладки; 7 — кольца; 8, 9, 10 — патрубки; 11 — стальной канат; 12 — цепи; 13 — решетка для прохода мелких кусков клинкера

Холодильник состоит из десяти барабанов 1, расположенных по окружности выходного корпуса печи 2. Барабаны крепятся к корпусу печи посредством диафрагм 3, соединенных между собой при помощи пластин 4, болтов 5 и прокладок 6. Диафрагмы позволяют компенсировать тепловые расширения.

В торцевой части барабаны соединены между собой кольцом 7, составленным из отдельных секций, соединенных между собой с помощью компенсаторов, для компенсации тепловых расширений. Входную часть барабана соединяют с корпусом печи переходными патрубками 8, 9, 10. Патрубок 10 жестко соединен с барабаном рекуператора. Патрубок 8 приварен к подрекуператорной обечайке печи. Зазоры между патрубками 9 и 10 уплотняются стальным канатом 11. Внутренняя поверхность патрубков 9 и 10, а также горячие концы барабанов 1 футеруются огнеупорным кирпичом. На боковой поверхности выходных концов барабанов 1 крепят решетку 13 для выхода мелкого клинкера. Крупные куски клинкера выпадают из барабанов через центральные отверстия колец 7.

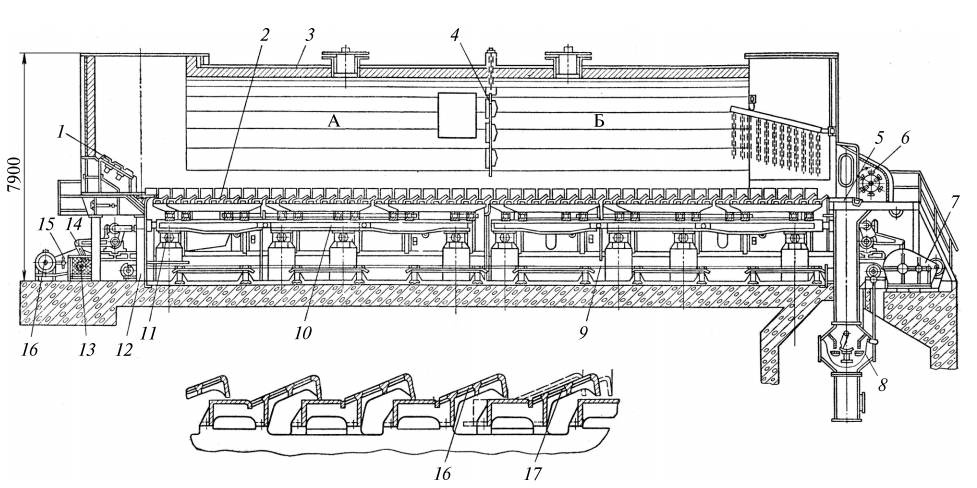

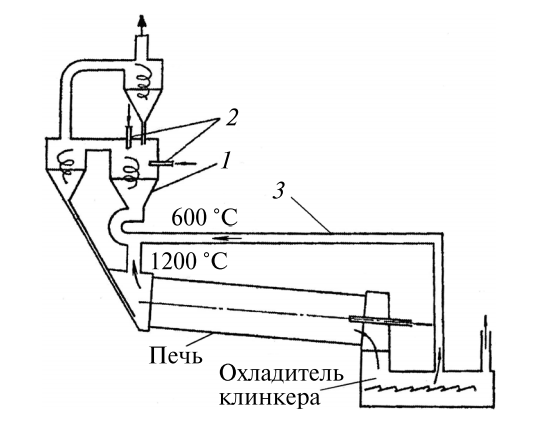

Колосниковые холодильники

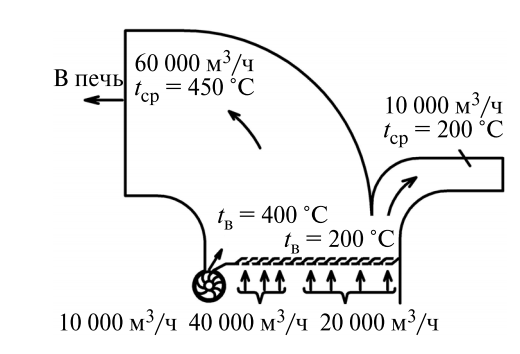

Колосниковые холодильники (рис. 12) предназначены для охлаждения цементного клинкера, выдаваемого печью с температурой до 1250 °С, до температуры, при которой его можно транспортировать на склад или мельницу обычными средствами (60÷80 °С). Клинкер из печи поступает в шахту холодильника на колосники острого дутья. Охлаждение происходит под действием холодного воздуха, подаваемого через слой клинкера, который перемещается по колосниковой решетке. Большая часть воздуха, прошедшая через слой клинкера и нагретая до 400…600 °С, направляется в печь для поддержания горения энергоносителя (рис. 13).

Двигаясь по колосниковой решетке, клинкер подвергается дальнейшему охлаждению. Клинкер перемещается за счет возвратнопоступательного движения подвижных колосников. Куски размером менее 5 мм проваливаются через щели в подколосниковое пространство на конвейер (скребковый) для просыпи. Площадь щелей составляет до 12 %. Толщина слоя клинкера на колосниковой решетке 250…600 мм. Ход подвижных колосников составляет 150 мм. Привод обеспечивает 7…20 двойных ходов колосников в минуту. Охлажденный клинкер с колосниковой решетки поступает в разгрузочное устройство — на решетку, где сортируются две фракции. Мелкая фракция, размером до 40 мм, просыпается в разгрузочный бункер, крупная дробится молотковой дробилкой. Далее клинкер отправляется на склад. Воздух, прошедший через последнюю часть колосниковой решетки с температурой 200…250 °С, удаляется в атмосферу через обеспыливающую установку, снабженную дымососом и дымовой трубой. Колосники колосниковой решетки изготавливаются из жаропрочной стали, подколосниковые балки изжаропрочного чугуна.

Основные параметры колосниковых холодильников:

- производительность 25…200 т/ч;

- площадь колосниковых решеток 30…180 м 2 ; расход воздуха 2,5…3,5 м 3 /кг;

- мощность 230…1500 кВт; масса 130…800 т.

Рис. 12. Колосниковый холодильник: 1 — дробящая решетка; 2 — колосниковая решетка; 3 — кожух; 4 — перегородка; 5 — разгрузочная решетка; 6 — дробилка; 7 — торцевые автономные приводы; 8 — шлюзовой затвор; 9 — скребковый конвейер для просыпи; 10 — тележка колосниковой решетки; 11 — опорный каток; 12 — металлоконструкция основания; 13 — приводной вал; 14 — кривошипно-шатунный механизм; 15 — редуктор; 16 — неподвижные колосники; 17 — подвижные колосники; А — горячая зона; Б — холодная зона

Рис. 13. Схема распределения воздуха в холодильнике

Производительность колосникового холодильника, кг/с:

где kт — коэффициент транспортирования, kт = 0,4; b — ширина решетки, м; h — высота слоя клинкера, м; d — ход колосников, м; ρ — объемная масса клинкера, кг/м 3 ; n — частота ходов решетки, ход/с.

4. Агрегаты различных методов производства цемента

Агрегат мокрого способа производства (рис. 14) состоит из пылеосадительной камеры 8, шламового питателя 3, электрофильтров 2, главного дымососа 1, оборудования для возврата пыли 9 в печь 4, а с горячего конца — из головки 5, устройства для ввода и сжигания топлива 6, охладителя клинкера 7. Агрегат оборудован устройствами для циркуляционной жидкой смазки узлов печи. Комплекс контрольно-измерительных и регулирующих приборов и устройств позволяет управлять всеми процессами с пульта машиниста. Сварной металлический корпус вращающейся печи футерован изнутри огнеупорным кирпичом. На корпусе закреплены бандажи, которыми печь опирается на роликоопоры. Печь приводится во вращение приводом. Благодаря вращению и наклону (уклон составляет 3…4 %) обжигаемый материал продвигается от холодного к горячему концу печи и подвергается тепловому воздействию дымовых газов, просасываемых дымососом навстречу движущемуся материалу.

Рис. 14. Агрегат мокрого способа производства

В результате физико-химических процессов, происходящих с материалом в печи, образуется клинкер, который разгружается в охладитель при температуре до 1300 °С и охлаждается до 70…90 °С. Печной агрегат сухого способа производства (рис. 15) состоит из вращающейся печи 6, системы теплообменников 4, загрузочной головки 5, увлажнителя 3, электрофильтров 2, дымососов 1, разгрузочной головки 7, устройства для сжигания топлива 8, охладителя клинкера 9. Агрегат оснащен станцией циркуляционной смазки узлов печи, а также комплексом контрольно-измерительных и регулирующих устройств управления.

В отличие от мокрого при сухом способе материал в виде сухой сырьевой муки перед подачей в печь предварительно подогревается в циклонных теплообменниках потоком горячих газов, выходящих из печи.

При сухом способе вращающиеся печи выполняются короткими, и температура отходящих из печи газов не превышает 1100 °С. Сырьевая мука подается после дозировки транспортирующими устройствами в выходной газоход циклона ступени III и благодаря высокой скорости потока дымовых газов в газоходах (12…20 м/с) вносится в циклоны ступени IV. Здесь сырьевая смесь улавливается и по течкам поступает в выходной газоход циклона ступени II, откуда затем вносится в циклон ступени III. Между горячими газами и сырьевой смесью происходит интенсивный теплообмен, который таким же образом осуществляется и в циклонах ступеней II, I. Из циклона ступени I материал подается в печь. Пройдя четыре ступени циклонов, сырье нагревается до 700…800 °С и частично декарбонизируется. Окончательная декарбонизация и процессы клинкерообразования осуществляются в печи.

Температура дымовых газов на выходе батареи циклонов ступени IV не превышает 300 °С. Коэффициент очистки этих циклонов составляет примерно 0,85.

Рис. 15. Печной агрегат сухого способа производства

Перед электрофильтрами, производящими окончательную очистку дымовых газов, обычно монтируется увлажнительная установка, снижающая температуру газов до 200…250 °С. Для преодоления больших сопротивлений в газовом тракте печного агрегата необходимы дымососы, создающие высокое разрежение (5…6 кПа). Часто используется система двух дымососов — перед электрофильтрами и за ними.

В современных технологических линиях тепло отходящих из циклонных теплообменников газов используют для сушки сырья в помольных отделениях.

Печные агрегаты сухого способа производства имеют более высокие технико-экономические показатели по сравнению с агрегатами мокрого способа. На отжиг сырья в них затрачивается значительно меньшее количество тепла. В развитии печных агрегатов сухого способа производства цемента наблюдается тенденция к сочетанию запечных циклонных теплообменников с выносными реакторами-декарбонизаторами. Они устанавливаются непосредственно за печью, являясь дополнительной ступенью теплообменника.

Рис. 16. Схема печного агрегата с реактором-декарбонизатором

На рис. 16 приведена схема печного агрегата с реакторомдекарбонизатором одной из распространенных систем SF. За печью установлен реактор-декарбонизатор 1, представляющий собой вихревую камеру с дополнительным устройством сжигания топлива 2. Для сжигания топлива в реактор подается нагретый до 600 °С воздух из охладителя клинкера по воздуховоду 3. Сырье из циклона ступени II поступает в реактор, подвергается тепловой обработке, вносится в циклон ступени I и затем поступает в печь. В реакторедекарбонизаторе сжигается до 50…60 % общего количества топлива, в связи с чем в нем осуществляется почти полная декарбонизация сырья (примерно 95 %).

В связи со значительным уменьшением тепловой нагрузки на печь представляется возможным уменьшить ее диаметр, следовательно, снизить металлоемкость, повысить стойкость футеровки, упростить обслуживание.

Источник