- Сварочная дуга определение физическая сущность способы зажигания дуги

- Лекция №10. Сварочная дуга (определение, физическая сущность, способы зажигания, условия устойчивого горения, строение, влияние длины дуги на производительность и качества шва, окончание шва)

- Что такое сварочная дуга

- Что такое сварочная дуга, определение

- Природа и строение

- Виды сварочной дуги

- Условия горения

- Как возникает электрическая сварочная дуга

- Чем определяется мощность сварочной дуги

- Вольт-амперная характеристика

- Особенности дуги

Сварочная дуга определение физическая сущность способы зажигания дуги

Вопрос 1. Сварочная дуга (определение, физическая сущность, способы зажигания, условия устойчивого горения, строение, влияние длины дуги на производительность и качества шва, окончание шва).

Если случайно или намеренно разомкнуть электрическую цепь, то в месте разрыва цепи проскакивает электрическая искра. Это явление, представляющее собой прохождение электрического тока через воздух, носит название искрового разряда.

Сварочной дугой называют дугу, представляющую собой длительный устойчивый электрический разряд в газовой среде между электродом и изделием либо между электродами, отличающуюся большим количеством тепловой энергии и сильным световым излучением.

Сварочные дуги квалифицируют по следующим признакам:

• по среде, в которой происходит дуговой разряд; на воздухе — открытая дуга, под флюсом – закрытая дуга; в среде защитных газов;

• по роду применяемого электрического тока — постоянная, переменная;

• по типу электрода — плавящаяся, неплавящаяся;

• по длительности горения — непрерывная, импульсная дуга;

• по принципу работы — прямого действия, косвенная дуга, комбинированная или трехфазная.

Для сварки металлов наиболее широко используют сварочную дугу прямого действия, в которой одним электродом служит металлический стержень (плавящийся или неплавящийся электрод), а вторым – свариваемая деталь. К электродам подведен электрический ток — постоянный или переменный.

Теплота, выделяемая сварочной дугой, не вся переходит в сварной шов. Часть теплоты теряется бесполезно на нагрев окружающего воздуха, плавление электродного покрытия.

Мощность сварочной дуги Q зависит от сварочного тока I и напряжения дуги U:

Q=I∙U (Вт).

Дугу возбуждают двумя способами — касанием или чирканьем. В обоих случаях процесс возбуждения сварочной дуги начинается с короткого замыкания. При этом в точках контакта увеличивается плотность тока, выделяется большое количество теплоты, и металл плавится. Затем электрод отводят, разрядный промежуток заполняется нагретыми частицами паров металла, и начинается горение дуги.

При отводе электрода от изделия (после короткого замыкания и мгновенного расплавления металла) жидкий мостик металла вначале растягивается, сечение его уменьшается, температура металла повышается, а затем жидкий мостик металла разрывается (рис. 18). При этом происходит быстрое испарение металла, и разрядный промежуток заполняется нагретыми ионизированными частицами паров металла, электродного покрытия и воздуха — возникает сварочная дуга.

Для повышения устойчивости горения сварочной дуги в электродное покрытие или в защитный флюс вводят элементы (калий, натрий, барий и др.), которые повышают степень ионизации и, следовательно, стабилизации сварочной дуги.

Сварочную дугу можно возбудить без касания электродом свариваемого изделия. Для этого нужно в сварочную цепь параллельно включить источник тока высокого напряжения и высокой частоты (осциллятор). При этом для возбуждения дуги достаточно приблизить конец электрода на расстояние 2-3 мм к поверхности изделия.

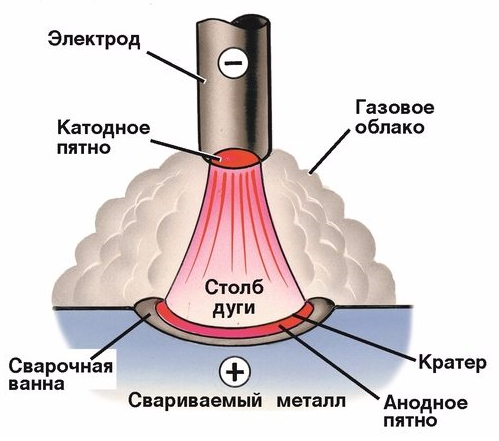

Дуговой промежуток подразделяется на три основные области (рис. 19):

• катодную;

• анодную;

• столб дуги.

Катодное пятно является источником потока свободных электронов. Температура его для стальных электродов достигает 2400-2600°С. В катодном пятне выделяется около 38% общей теплоты дуги.

Столб дуги представляет собой проводник электрического тока. В нем свободные электроны и отрицательно заряженные ионы движутся к аноду, а положительно заряженные ионы — к катоду. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении столба одновременно находятся равные количества противоположно заряженных частиц.

В столбе дуги выделяется около 20% общей теплоты дуги. Температура столба дуги зависит от силы сварочного тока и достигает в ее центре 6000-7000°С и более. Температура капли на конце стального электрода приблизительно равна 2150°С, а при перелете ее через дуговой промежуток — 2350°С.

В среднем температура сварочной ванны составляет 1770°С.

Анодное пятно является местом входа и нейтрализации свободных электронов. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты (примерно 42%), чем на катодном.

Малыми кружочками обозначены электроны, а большими — положительно и отрицательно заряженные ионы.

При работе на постоянном токе возможна прямая и обратная дуга.

При прямой полярности «+» на изделии «-» на электроде. При обратной полярности наоборот. При питании сварочной дуги постоянным током обратной полярности катодное и анодное пятна поменяются местами, т. е. катодом будет изделие, а анодом — электрод.

При переменном токе эта смена будет происходить 100 раз в секунду, поэтому дуга на переменном токе горит менее устойчиво, чем на постоянном. При сварке на переменном токе количество теплоты, выделяющиеся на электроде и изделии, будет примерно одинаковым.

Различают по длине короткую и длинную дугу.

Длиной дуги называют расстояние от конца электрода до дна кратера на поверхности металла.

Кратером называют углубление на поверхности металла в результате давления на него столба дуги.

Длина дуги определяется диаметром электрода.

Короткой называется дуга, длина которой меньше или равна диаметру электрода. Ее размеры 2 — 4 мм.

Длинная дуга та, которая больше или равна диаметру электрода.

Короткой дугой сваривают, длинной — режут металл.

Чтобы избежать кратера, применяют следующие способы:

• начинают и оканчивают шов на основном металле;

• постепенно удлиняют сварочную дугу и резко ее обрывают отводом в сторону.

В процессе горения дуги жидкий металл с конца электрода переходит в сварочную ванну в виде отдельных капель (капельный способ) и при полуавтоматической сварке струйно.

Перенос капель осуществляется под действием:

• силы тяжести;

• силы поверхностного натяжения;

• электромагнитных сил.

Характер капель зависит от силы сварочного тока. С увеличением силы тока размер капель уменьшается, а число их возрастает.

С уменьшением силы тока размер капли растет и в единицу времени капель становится меньше. Именно это свойство переноса металла и уменьшение силы тока, а также максимально короткая дуга позволяют вести сварку в вертикальном положении.

Влияние магнитных полей на дугу. Сварочная дуга является гибкой газовой вставкой между электродом и изделием и, как всякий проводник с током, взаимодействует с магнитным полем.

Отклонение столба дуги под действием магнитного поля, наблюдаемое в основном при сварке постоянным током, называется магнитным дутьем (рис. 20). Возникновение его объясняется тем, что в местах изменения направления тока создаются различные напряженности магнитного поля. Это приводит к отклонению дуги в сторону, противоположную большей напряженности.

При сварке переменным током, в связи с тем, что полярность меняется с частотой тока, это явление проявляется значительно слабее.

Магнитное дутье также имеет место при сварке вблизи ферромагнитных масс (железо и сталь). Дуга в этом случае отклоняется в сторону этих масс.

Возникновение магнитного дутья вызывает непровары и ухудшает внешний вид шва.

Устранить его можно:

• изменением места токоподвода и угла наклона электрода;

• временным размещением дополнительного ферромагнитного материала, создающего симметричное магнитное поле;

• заменой постоянного тока переменным.

Вопрос 2. Технология выполнения швов различной протяженности.

Все сварные швы в зависимости от их длины условно разбивают на три группы:

• короткие — до 250 мм;

• средней длины — от 250 до 1000 мм;

• длинные — от 1000 мм и более.

Короткие швы выполняют «на проход» в одном направлении, т. е. при движении электрода от начала шва к концу (рис. 21, а).

При выполнении швов средней длины и длинных возможно коробление изделий. Чтобы избежать этого, швы средней длины выполняют «на проход» от середины к концам (рис. 21, б) или обратноступенчатым способом (рис. 21, в), сущность которого состоит в том, что весь шов разбивают на участки длиной 100-350 мм с таким расчетом, чтобы каждый из них мог быть выполнен целым числом электродов (двумя, тремя и т. д.). При этом переход от участка к участку совмещается со сменой электрода. Каждый участок заваривается в направлении, обратном общему направлению сварки, а последний всегда заваривается «на выход».

Длинные швы выполняют от середины к концам обратноступенчатым способом (рис. 21, г). В данном случае возможно организовать работу одновременно двух сварщиков.

3. Задача. Назовите цвета баллонов, в которые окрашиваются защитные и горючие газы.

Защитный газ:

Кислород — голубой.

Аргон чистый — серый.

Водород — зеленый.

Углекислота — черный.

Гелий — коричневый.

Горючий газ:

Ацетилен — белый.

Пропан, бутан, природный газ — красный.

Источник

Лекция №10. Сварочная дуга (определение, физическая сущность, способы зажигания, условия устойчивого горения, строение, влияние длины дуги на производительность и качества шва, окончание шва)

Если случайно или намеренно разомкнуть электрическую цепь, то в месте разрыва цепи проскакивает электрическая искра. Это явление, представляющее собой прохождение электрического тока через воздух, носит название искрового разряда.

Сварочной дугой называют дугу, представляющую собой длительный устойчивый электрический разряд в газовой среде между электродом и изделием либо между электродами, отличающуюся большим количеством тепловой энергии и сильным световым излучением.

Сварочные дуги квалифицируют по следующим признакам:

- по среде, в которой происходит дуговой разряд; на воздухе — открытая дуга, под флюсом — закрытая дуга; в среде защитных газов;

- по роду применяемого электрического тока—постоянный, переменный;

- по типу электрода — плавящийся, неплавящийся;

- по длительности горения — непрерывная, импульсная дуга;

- по принципу работы — прямого действия, косвенная дуга, комбинированная или трехфазная

Для сварки металлов наиболее широко используют сварочную дугу прямого действия, в которой одним электродом служит металлический стержень (плавящийся или неплавящийся электрод), а вторым — свариваемая деталь. К электродам подведен электрический ток — постоянный или переменный.

Теплота, выделяемая сварочной дугой, не вся переходит в сварной шов. Часть теплоты теряется бесполезно на нагрев окружающего воздуха, плавление электродного покрытия

Мощность сварочной дуги Q зависит от сварочного тока I и напряжения дуги U

Дугу возбуждают двумя способами — касанием или чирканьем. В обоих случаях процесс возбуждения сварочной дуги начинается с короткого замыкания. При этом в точках контакта увеличивается плотность тока, выделяется большое количество теплоты, и металл плавится. Затем электрод отводят, разрядный промежуток заполняется нагретыми частицами паров металла, и начинается горение дуги.

При отводе электрода от изделия (после короткого замыкания и мгновенного расплавления металла) жидкий мостик металла вначале растягивается, сечение его уменьшается, температура металла повышается, а затем жидкий мостик металла разрывается (рис.14). При этом происходит быстрое испарение металла, и разрядный промежуток заполняется нагретыми ионизированными частицами паров металла, электродного покрытия и воздуха — возникает сварочная дуга.

Для повышения устойчивости горения сварочной, дуги в электродное покрытие или в защитный флюс вводят элементы (калий, натрий, барий и др.), которые повышают степень ионизации и, следовательно, стабилизации сварочной дуги.

|

Рис.14 Схема возбуждения электрической дуги:

Короткое замыкание; 2 –образование жидкого металла; 3 – образование шейки; 4 – возникновение дуги

Сварочную дугу можно возбудить без касания электродом свариваемого изделия. Для этого нужно в сварочную цепь параллельно включить источник тока высокого напряжения и высокой частоты (осциллятор). При этом для возбуждения дуги достаточно приблизить конец электрода на расстояние 2 -3 мм к поверхности изделия

Рассмотрим строение сварочной дуги.

Дуговой промежуток подразделяется на три основные области (рис.15):

К а то д н о е пятно является источником потока свободных электронов. Температура его для стальных электродов достигает 2400—2600 °С. В катодном пятне выделяется около 38% общей теплоты дуги.

Столб дуги представляет собой проводник электрического тока. В нем свободные электроны и отрицательно заряженные ионы движутся к аноду, а положительно заряженные ионы — к катоду. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении столба одновременно находятся равные количества противоположно заряженных частиц.

В столбе дуги выделяется около 20% общей теплоты дуги. Температура столба дуги зависит от силы сварочного тока и достигает в ее центре 6000— 7000 °С и более. Температура капли на конце стального электрода приблизительно равна 2150°С, а при перелете ее через дуговой промежуток — 2350 °С.

В среднем температура сварочной ванны составляет 1770°С.

Рис.15 Строение электрической дуги и распределение напряжения на ее участках: 1 – катодное пятно; 2 – столб дуги; 3 – анодное пятно.

Источник

Что такое сварочная дуга

Сварочная дуга используется человечеством для неразъемного, герметичного соединения металлов более века назад. Ее изучением занимался физик Вольт. Затем появились устройства для сварки. Электрический разряд возникает в момент короткого замыкания между электродом и свариваемой деталью. Электрическая энергия преобразуется в тепловую, образуется ванна расплава. Создается диффузный однородный слой металла на месте свариваемого стыка.

Изучив вольт-амперные характеристики процесса, ученые усовершенствовали процесс сварки, создали сварочные аппараты, поддерживающие стабильное горение дуги.

Что такое сварочная дуга, определение

Что можно назвать сварочной дугой – это, по сути, длительный проводник, состоящий из ионизированных частиц, существующий во времени благодаря поддерживающему электрическому полю. Дуговой разряд характеризуется непрерывной формой, высокой температурой, возникает в газовой среде, способной к ионизации.

В учебниках сварщика определение сварочной электродуги звучит следующим образом: это длительный электрический разряд в плазме, состоящей из смеси ионизированных воздушных или защитных газов, а также испарившихся компонентов присадочного и основного металла.

Природа и строение

За короткое время разогреть металл до температуры плавления можно мощной сварочной дугой. Ее свойства характеризуются плотностью тока, вольтамперными показателями. С точки зрения электротехники, дуговой столб – ионизированный газовый проводник между катодом и анодом с большим сопротивлением, способностью к свечению. Детальное рассмотрение строения сварочной дуги поможет понять сущность температурного воздействия. Длина электродуги в среднем составляет 5 мм, она делится на основные зоны:

- анодную, она не более 10 микрон;

- катодную, она в 10 раз меньше анодной;

- столб – видимая светящаяся полоска.

За температуру сварочной дуги отвечает поток свободных электронов. Они образуются на катодном пятне. Оно разогревается до 38% температуры плазмы. В дуговом столбе электроны двигаются к аноду, а положительные частицы – к катоду. У столба нет собственного заряда, он остается нейтральным. Внутри частицы разогреваются до 10 000°С, металл при этом в среднем нагревается до 2350°С, стандартная температура ванны расплава составляет 1700°С.

Место входа и нейтрализации электронов называют анодным пятном. Его температура выше, чем катодного на 4–6%.

Напряжение в анодной и катодной зонах существенно снижается, свечения не возникает. Видима только плазма, излучающая ультрафиолетовые, инфракрасные и световые волны. Они вредны для органов зрения, кожи. Поэтому сварщики используют индивидуальные средства защиты.

Виды сварочной дуги

Существует несколько критериев классификации сварочной дуги. По типу сварочного тока и положению электрода относительно свариваемых элементов выделяют следующие разновидности:

- прямого действия, разряд перпендикулярен заготовке, параллелен электроду;

- косвенного действия, разряд возникает между двух электродов, наклоненных друг к другу под углом от 40 до 60°, и металлом.

Классификация состава плазмы столба:

- открытого типа возникает в воздушной атмосфере благодаря испаряемым из обмазки и металла компонентам;

- закрытая, возникающая под слоем флюса за счет газообразной фазы, образовавшейся из частиц электрода, металла, компонентов флюса при прохождении разряда;

- с подачей газовой смеси или однокомпонентного защитного газа.

Классифицируют дуговую сварку по материалу разжигающего электрода. Используют электроды:

- вольфрамовые тугоплавкие

- угольные или графитовые;

- стальные с различным типом обмазки, в состав которой входят ионизирующие компоненты.

По длительности воздействия различают стационарную (постоянную) электродугу и импульсную, применяемую при контактной сварке.

Условия горения

Сущность сварочного процесса заключается в преобразовании электрической энергии в тепловую.

Для поддержания сварочного столба необходимо создать условия для быстрой ионизации газа: детали прогревают, чтобы воздух вокруг них был теплым, или подают в рабочую зону газ, способный ионизироваться. Легче всего ионизируются частицы щелочных и щелочноземельных металлов. При пропускании тока через стержень их частицы становятся активными.

Чтобы дуговой столб не угасал, важно поддерживать постоянную температуру в катодной области. Она напрямую зависит от химического состава катода, его площади. Нужная температура поддерживается источником тока, в промышленных условиях она достигает 7 тысяч градусов.

Как возникает электрическая сварочная дуга

Как и любой электрический разряд, сварочная электродуга появляется при замыкании цепи. Возникновение тока при касании электрода к свариваемому металлу приводит к выработке большого количества тепла. В точке замыкания появляется расплав, он тянется за кончиком электрода, образуется шейка, которая мгновенно распыляется из-за сильного тока. Происходит ионизация молекул воздуха и защитного облака, они переносят поток электронов.

Направленность потока зависит от рода тока. Дуга разжигается на постоянном токе обратной и прямой полярности, на переменном. Частота угасания и розжига электродуги зависит от параметров рабочего тока.

Чем определяется мощность сварочной дуги

На мощностные параметры электродуги влияют несколько факторов:

- напряжение, возрастание приводит к увеличению мощности только в небольшом диапазоне, существуют ограничения по размеру электрода;

- сила тока, большой ампераж обеспечивает стабильное горение;

- величина напряжения плазмы, пропорциональна мощности.

Длиной сварочной дуги называют расстояние от сварного кратера до кончика электрода. От этой величины зависит объем выделившегося тепла.

По мощности сварочной дуги определяют скорость плавления металла. От этой характеристики зависит время выполнения сварочных работ. Регулировка силы тока производится для корректировки температуры в рабочей зоне, даже на длинном столбе электродуга не будет затухать при большом ампераже. Напряжение редко изменяют в процессе сварки.

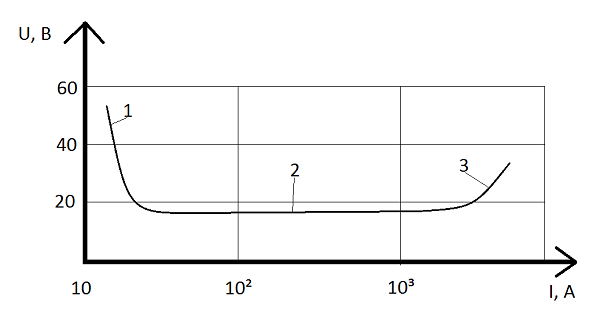

Вольт-амперная характеристика

ВАХ описывает зависимость токовых параметров. С помощью этого графика определяют:

- мощность дуги;

- время горения,

- условия гашения.

Динамическая ВАХ описывает неустановившееся состояние электродуги, когда ее длина колеблется. Статическая вольт-амперная характеристика отражает зависимость вольтажа от ампеража при постоянной дуговой длине. График делится на три области:

- падающая – при подъеме силы тока напряжение резко спадает, это связано с формированием столба: площадь сечения плазменного потока возрастает, электропроводность плазмы изменяется;

- жесткая, это участок стабильной плотности тока и падения напряжения, с ростом ампеража от 100 до 1000 А пропорционально увеличивается диаметр дугового столба (анодное и катодное пятна, соответственно, изменяются);

- возрастающая, характеризуется постоянным размером катодного пятна, она ограничена диаметром электрода, при увеличении ампеража по закону Ома увеличивается U, R дугового столба.

ВАХ процесса обычной ручной сварки с использованием плавящихся и неплавящихся электродов на воздухе или в облаке защитного газа ограничена двумя первыми областями, до третьей ампераж не доходит. Механизированной сварки с использованием флюсов соответствует графику II и III областей, сварка плавящимся электродом в облаке защитной атмосферы – III.

При использовании оборудования, генерирующего переменный ток, возбуждение сварочной дуги происходит в каждом полупериоде, на пике зажигания. При переходе через ноль электродуга затухает, нагрев активных пятен прекращается. Покрытия электродов, содержащие активные щелочные металлы, повышают устойчивость ионизации. Защитное облако затрудняет розжиг на переменном токе, но поддерживают горение на постоянном. Между полюсами возникает ионизация молекул газа.

При выборе оборудования необходимо это учитывать, что вольт-амперная характеристика электродуги зависит от внешней ВАХ. Работу сварочного аппарата рассматривают как наложение графиков. Для ручной сварки необходимы источники питания с падающими областями ВАХ (повышенным напряжением холостого хода), чтобы была возможность изменять длину дуги, регулируя ампераж. Сила тока короткого замыкания во время падения капли с плавящегося электрода на свариваемый металл на 20–50% выше дугового тока. Для сварки плавящимся электродом используют дугу размыкания. Для розжига дуги вольфрамовым или угольным электродом желателен вспомогательный разряд.

При высоких значениях тока короткого замыкания возрастает риск прожогов металла. При падении капли происходит замыкание, затем резко возрастает до первоначальных значений – ампераж возрастает до величины тока короткого замыкания, образовавшийся мостик перегорает, дуга возбуждается снова. Изменения тока и напряжения в столбе происходят моментально, за доли секунды. Сварочное оборудование должно быстро реагировать на колебания, стабилизировать напряжение.

Особенности дуги

Благодаря особым свойствам, электрическая дуга используется при сварке с тугоплавкими и плавящимися электродами. Она быстро разогревает металл, образуя ванну расплава. Электрический ток эффективно преобразуется в тепловую энергию с минимальными потерями.

По природе происхождения электрическую сварочную дугу можно сравнить с другими видами электрических зарядов. Основные отличительные характеристики дуги:

- высокая температура, создаваемая плотным током (ампераж зависит от длины столба, достигает тысяч А на см 2 );

- небольшие значения анодного и катодного падения напряжения, слабо зависящие от первоначально заданного вольтажа;

- неравномерность распределения напряжения электрического поля между полюсами;

- пространственная устойчивость;

- саморегулирование мощности, ВАХ;

- четко очерченные границы, ясно видимые в окружающей среде.

Зажигание производится двумя способами:

- коротким касанием (электрод подводится впритык, повышается риск залипания);

- чирканьем (невозможен в труднодоступных местах).

Источник