- Процесс образования соединения при сварке

- Виды сварных соединений и швов

- Что такое сварочное соединение

- Виды сварных соединений

- Стыковые

- Угловые

- Нахлесточные

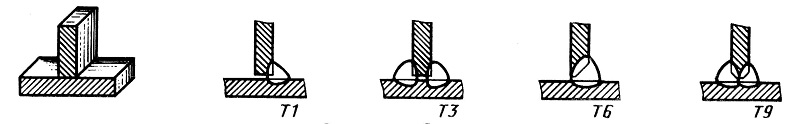

- Тавровые

- Торцевые

- Классификация сварных швов

- По положению в пространстве

- По конфигурации

- По степени выпуклости

- По протяженности

- По количеству проходов

- По направлению действующего усилия и вектору действия внешних сил

- По виду сварки

- Требования к сварным швам

- Что влияет на качество сварного соединения

Процесс образования соединения при сварке

|

Процесс образования соединения при сварке происходит в три стадии. На первой стадиидостигается физический контакт, т.е. осуществляется сближение соединяемых веществ на расстояния, необходимые для межатомного взаимодействия. На второй стадиипроисходит химическое взаимодействие и заканчивается процесс образования прочного соединения. Эти две стадии характерны для микроучастков. В микрообъемах процесс сварки завершается третьей стадией— диффузией.

Для качественного соединения материалов необходимо обеспечить контакт по большей части стыкуемых поверхностей и их активацию. Активацияповерхностей состоит в том, что поверхностным атомам твердого тела сообщается некоторая энергия, необходимая для обрыва связей между атомами тела и атомами внешней среды и для повышения энергии поверхностных атомов до уровня энергетического барьера схватывания, т.е. для перевода их в активное состояние. Такая энергия может быть сообщена в виде теплоты (термическая активация), упругопластической деформации (механическая активация) и других видов воздействия.

При сварке плавлением и пайке сближение атомов твердых тел осуществляется вследствие смачивания поверхностей тел жидким металлом (припоем, расплавом), а активация поверхности твердого металла — путем сообщения ее частицам тепловой энергии. Жидкий металл может растекаться по всей поверхности тела и обеспечивать соприкосновение и прилипание его молекул и молекул поверхностного слоя твердых тел.

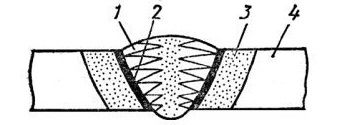

При сварке плавлениемметалл соединяемых элементов (рис. 18.1, а) в месте сварки доводится до жидкого состояния теплотой, при этом происходит локальное расплавление основного (свариваемого) металла по кромкам соединяемых элементов. Сварка может осуществляться за счет расплавления основного металла или основного и дополнительного (присадочного) металлов. В практике преимущественное применение находит второй вариант.

|

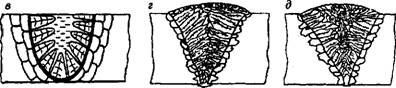

Рис. 18.1. Схема образования сварного соединения при сварке плавлением: а — соединяемые детали; б — сварочная ванна; в — кристаллизация; г, д — структура шва Рис. 18.1. Схема образования сварного соединения при сварке плавлением: а — соединяемые детали; б — сварочная ванна; в — кристаллизация; г, д — структура шва |

Расплавленные основной и дополнительный металлы самопроизвольно, без приложения внешних сил, сливаются в общую сварочную ванну(рис. 18.1, б), смачивающую оставшуюся твердую поверхность соединяемых элементов. При этом происходит сближение атомов металла сварочной ванны и основного металла до расстояния, при котором возникают атомно-молеку- лярные связи. В процессе расплавления металла устраняются неровности поверхности, органические пленки, адсорбированные газы, оксиды и другие загрязнения, мешающие сближению атомов. Межатомному сцеплению способствует повышенная подвижность атомов, обусловленная высокой температурой расплавленного металла.

По мере удаления источника нагрева жидкий металл остывает и происходит его затвердевание — кристаллизация.Кристаллизация начинается на границе раздела между твердым основным металлом и расплавленным металлом сварочной ванны. Граница раздела является поверхностью охлаждения основного и присадочного материала.

Зародышевыми центрами кристаллизации являются оплавленные зерна основного металла, на которых, как на своеобразной подложке, начинают расти первичные столбчатые кристаллы сварного шва (рис. 18.1, в).Эти кристаллы растут нормально к поверхности охлаждения в глубь жидкого металла ванны и имеют вид дендритов разной величины.

При сравнительно малой продолжительности существования сварочной ванны (малый объем ванны, повышенная скорость сварки) столбчатые кристаллы могут прорасти до встречи в области центральной линии шва (рис. 18.1; г).При большой ванне и медленной ее кристаллизации в центральной части сварочного шва образуется небольшая зона равноосных кристаллов (рис. 18.1, д). После завершения кристаллизации сварочной ванны образуется монолитный, имеющий литую структуру шов, соединяющий в единое целое ранее разобщенные детали.

При сварке давлением(в твердом состоянии) сближение атомов и активация (очистка) поверхностей достигаются в результате совместной упругопластической деформации в месте контакта соединяемых материалов, часто с дополнительным нагревом.

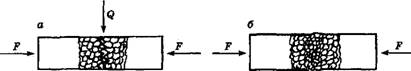

Первая стадия сварки характеризуется деформацией как микрошероховатостей, так и волнистостей на соединяемых поверхностях (рис. 18.2, а). В зависимости от количества оксидных и адсорбционных наслоений в процессе сближения могут создаваться металлические связи в масштабе немногих микроскопических островков, но прочной связи не наблюдается.

Рис. 18.2. Схема образования сварного соединения при сварке давлением: а — деформация микрошероховатостей в зоне контакта; б — рекристаллизация и образование прочного соединения Рис. 18.2. Схема образования сварного соединения при сварке давлением: а — деформация микрошероховатостей в зоне контакта; б — рекристаллизация и образование прочного соединения |

Под действием усилияFвозможно фактическое соприкосновение отдельных микровыступов. Для реального металла, деформируемого на воздухе, в лучшем случае только десятитысячные доли общей площади контакта приходят в такое близкое соприкосновение. На остальной плоскости зазоры между контакти- руемыми деталями измеряются долями микрометра или даже микрометрами. При этом даже высокие давления не способны в холодном состоянии создать через эти плоскости непосредственный контакт. Этот процесс происходит более эффективно при нагреве соединяемых поверхностей.

В процессе сближения, т.е. при одновременном деформировании микрошероховатостей и волнистостей, начинается вторая стадия сварки — формирование физического контакта. В его ходе осуществляются схватывание отдельных атомов, их химическое взаимодействие и образование общих кристаллов на границе раздела соединяемых поверхностей. В дальнейшем идет процесс рекристаллизации и создания прочного сварного соединения (рис. 18.2, б).

Длительность стадий образования физического контакта и химического взаимодействия здесь существенно больше, чем при сварке плавлением, и зависит от ряда факторов: физико-химических и механических свойств соединяемых материалов, состояния их поверхности, состава внешней среды, характера приложения давления и других средств активации (ультразвук, трение и т.д.).

Источник

Виды сварных соединений и швов

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

Что такое сварочное соединение

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

- Один или несколько швов, которые образуются при плавлении только основного или с добавлением присадочного металла.

- Зону сплавления, расположенную между сварным швом и основным металлом деталей. Она не нагревается до температуры плавления, но может насыщаться элементами, которые вводят в сварочную ванну электродами или флюсом. Поэтому по составу отличается от основного металла.

- Зону термического воздействия. Это полоса, примыкающая к зоне сплавления, где под действием температуры изменились свойства металла.

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

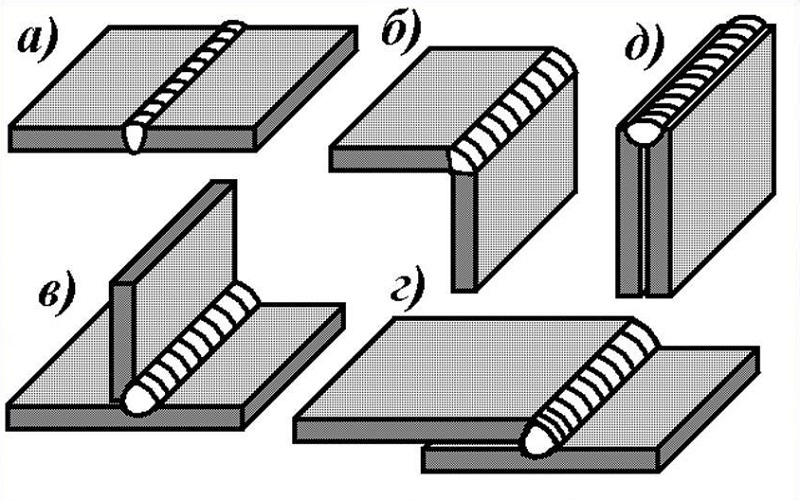

Виды сварных соединений

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

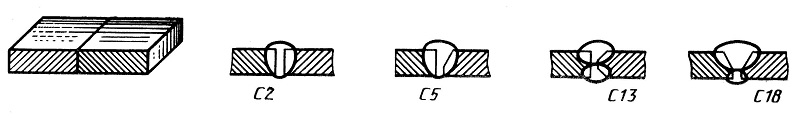

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

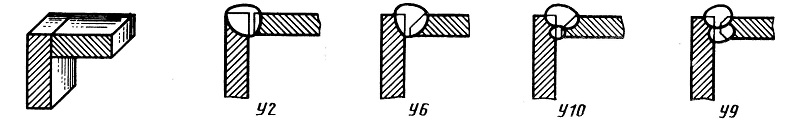

Угловые

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Нахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Торцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

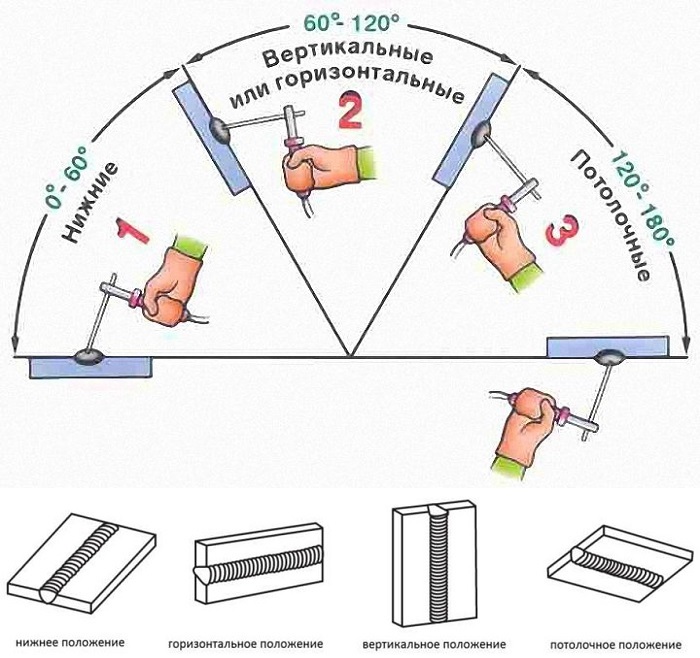

По положению в пространстве

По пространственному положению сварные швы могут быть:

- Нижними, когда стык находится внизу относительно сварщика. Расплавленный металл не вытекает из сварочной ванны, а шлак и газы беспрепятственно поднимаются на поверхность. При сварке электрод или пламя горелки ведут вдоль стыка с небольшими поперечными движениями.

- Горизонтальными, если сваривают вертикально установленные детали справа налево или наоборот. Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары.

- Вертикальными, когда вертикально установленные детали соединяют сверху вниз или в обратном направлении. Для удержания расплава в сварочной ванне сварку ведут снизу вверх прерывистой дугой на малом токе.

- Потолочными, если стык расположен над головой мастера. Расплавленный металл удерживается поверхностным натяжением.

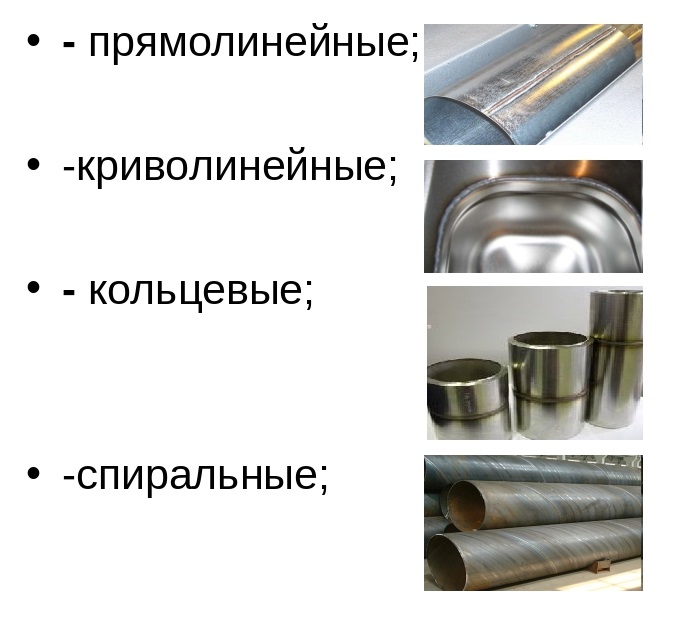

По конфигурации

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

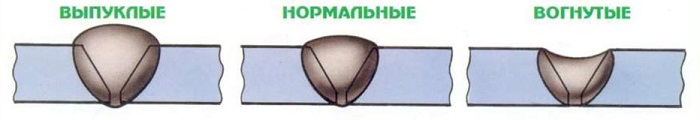

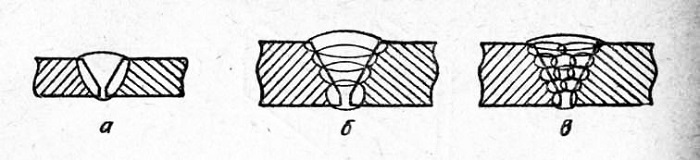

По степени выпуклости

По форме поперечного сечения сварные швы квалифицируют как:

- Выпуклые (усиленные). Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.

- Вогнутые (ослабленные). Используют при сварке тонкого металла.

- Нормальные (плоские). Хорошо противостоят динамическим и разнонаправленным воздействиям.

- Специальные в виде неравнобедренных треугольников применяют в угловых и тавровых соединениях, на которые действуют переменные нагрузки.

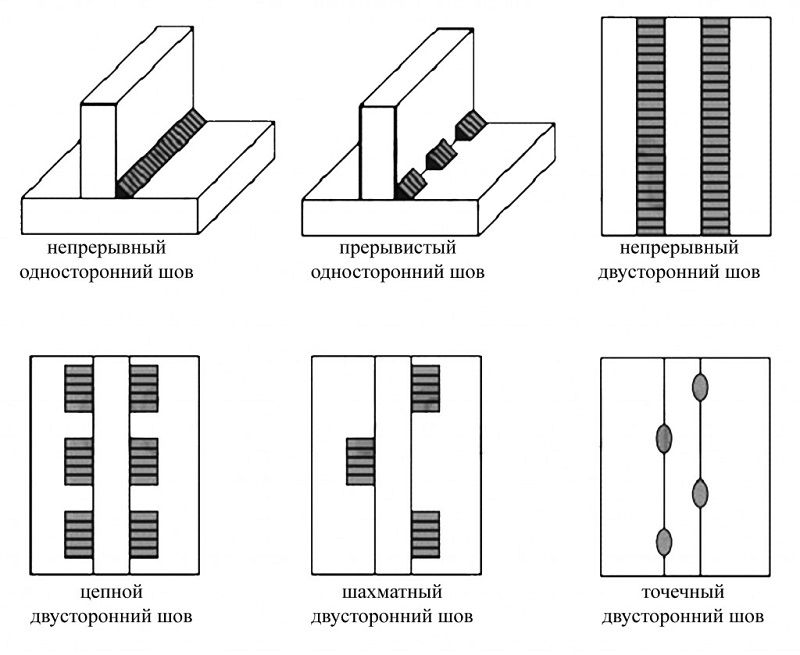

По протяженности

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

- цепными одно или двухсторонними, если разрывы равномерно расположены по обе стороны заготовки;

- шахматными двухсторонними, когда отрезки сварки на одной стороне сдвинуты относительно участков на другой;

- точечными при контактной сварке.

В зависимости от длины сварные швы относят к трем категориям:

- короткие ― до 25 см;

- средние ― 25 — 100 см;

- длинные ― больше 1 м.

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

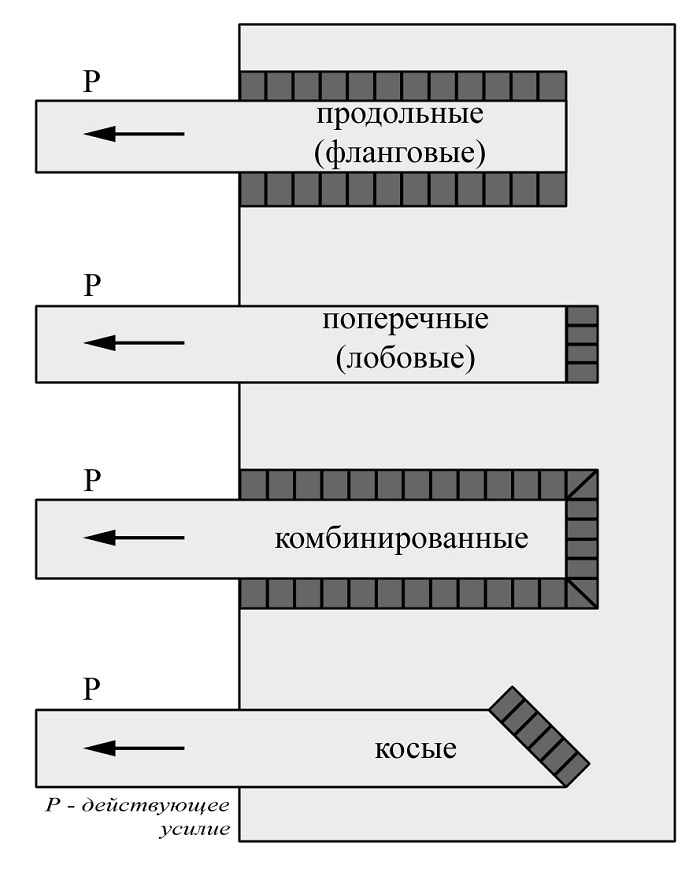

По направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

- продольный (фланговый) ― усилие параллельно стыку;

- поперечный (лобовой) ― вектор направлен под углом 90⁰;

- комбинированный ― сочетает признаки предыдущих;

- косой ― направление усилия меньше 90⁰.

По виду сварки

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

- ручная электродуговая;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

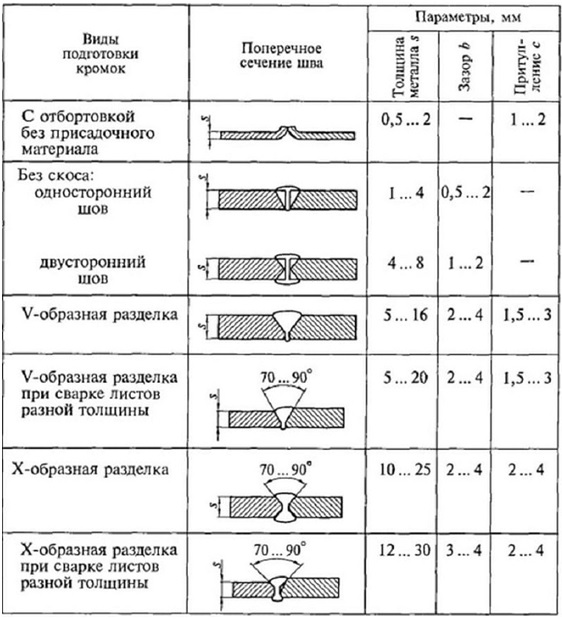

Что влияет на качество сварного соединения

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Источник