- Богатое разнообразие дуговой сварки

- Разновидности дуговой сварки

- Классификация сварки по методу защиты

- Классификация по автоматизации сварочного процесса

- Классификация по сварочному току

- Электрошлаковая сварка

- 2. Способы защиты сварочной ванны при дуговой сварке.

- Защита сварочной ванны

- Добавить комментарий Отменить ответ

- Защита сварочной ванны от воздействия окружающей среды

- Шлаковая защита

Богатое разнообразие дуговой сварки

При электродуговой сварке источником нагрева металла является сварочная дуга. Она представляет собой устойчивый электрический разряд, который происходит в газовой среде между электродами либо между электродом и деталью. Для того, чтобы поддерживать сварочный разряд нужной продолжительности, необходимо использовать специальные источники питания для дуги. Для того, чтобы создавать дугу переменного тока, используются сварочные трансформаторы, для постоянного тока – сварочные выпрямители либо сварочные генераторы.

Электрическая дуга была открыта еще в 1802 году. Затем в 1882 году была осуществлена первая дуговая сварка. После этого электрическая дуговая сварка совершенствовалась в двух направлениях – в направлении защиты и обработки металла сварочной ванны и в направлении автоматизации процессов.

Разновидности дуговой сварки

По защите сварочной ванны от окружающей среды можно выделить методы дуговой сварки с газовой, шлаковой и газошлаковой защитой. По автоматизации сварку разделяют на ручную, автоматическую и механизированную. Далее мы рассмотрим основные разновидности дуговой сварки.

Классификация сварки по методу защиты

По методу защиты сварочной ванны электро-дуговая сварка разделяется на такие виды:

- Соединение металла в воздухе – сварочная ванна никак не защищается; доступ воздуха свободный. Такая сварка чаще всего проводится с использованием плавких электродов в ручном режиме.

- Работа в вакууме – непосредственно из рабочей зоны откачивается воздух, после чего проводится сваривание.

- Наложение шва в защитном газе. В качестве защитных газов могут использоваться как инертные, так и активные газы. К первым можно отнести аргон и гелий, ко вторым – углекислый газ, азот, водород и различные их смеси.

- Сваривание под флюсом. В качестве флюса могут использоваться различные вещества. Чаще всего такой процесс проводится в автоматическом или полуавтоматическом режиме. Основные движения механизируются, а жидкий металл в сварочной ванне защищается от воздействия воздуха расплавленным шлаком, который образуется при плавлении флюса и подается в зону сварочной дуги. Подобный метод позволяет достичь высокой производительности и хорошего качества производимых работ.

- Наложение шва в пене.

- Сваривание с комбинированными способами защиты.

Наложение шва под флюсом

Защитные газы могут подаваться различными способами. Первый способ – струйная непрерывная подача в зону соединения. При этом газ вытесняет воздух и обеспечивает защиту. Для подобного метода сваривания существует специальное оборудование – к примеру, сварочные коронки, служащие одновременно зажимом для электрода и устройством для подачи газа. Работа в контролируемой атмосфере подразумевает соединение металла в герметичной области, заранее заполняемой защитными газами. К примеру, для такого процесса применяются сварочные боксы.

Также существует такая разновидность соединения металла, как плазменно-дуговая сварка. При этом непосредственно в сварочную дугу подается плазмообразующий газ, а получаемая плазма удерживается посредством плазмотрона.

Классификация по автоматизации сварочного процесса

По этому признаку виды сварочного процесса разделяют на следующие группы:

- Ручная дуговая сварка – всем известный способ. Перемещение электродов и деталей осуществляется вручную, силами сварщика. Может выполняться с использованием плавких и неплавких электродов. В первом случае используются покрытые электроды, так называемые «штучные». Сварщик сам заменяет израсходованные электроды. Электрическая дуга расплавляет кромки свариваемых изделий и электрод. В результате образуется сварочная ванна, при застывании которой получается надежное соединение. Во втором случае применяются неплавкие электроды, изготовляемые из вольфрама или графита. Помимо этого, в сварочную зону отдельно подается присадочный материал. Дуга расплавляет свариваемые изделия и присадочный металл, после их застывания образуется сварочный шов. Подобный способ может использоваться для сваривания цветных металлов.

- Механизированная дуговая сварка – подразумевает использование каких-либо средств автоматизации сварочного процесса, однако при этом методе участие сварщика все равно необходимо.

- Полуавтоматическая дуговая сварка – при этом методе сварочный процесс автоматизирован, однако перемещения деталей и электродов осуществляет сварщик. Полуавтоматическая дуговая сварка подразумевает автоматизацию процесса подачи присадочного материала – сварочной проволоки.

- Автоматическая дуговая сварка – полностью автоматизированная дуговая сварка, которая проводится без участия оператора – оператору остается лишь контролировать процесс сваривания.

Любой сварочный процесс требует концентрации

Классификация по сварочному току

Выделяют следующие виды:

- Работа переменным током – используется переменный ток, создаваемый трансформатором для сварки;

- Работа постоянным током – постоянный ток позволяет достичь несколько лучших характеристик. Его получают при помощи сварочных выпрямителей и генераторов;

- Импульсно-дуговая сварка – ток имеет импульсную природу. Использование такой технологии позволяет достичь лучшего контроля над дугой при регулировании параметров тока «на лету», в процессе соединения деталей.

Электрошлаковая сварка

Этот метод сварки стоит упомянуть отдельно. Он осуществляется посредством плавления металла свариваемых изделий, который располагаются вертикально или под наклонов 45 градусов, и сварочного электрода. Теплота, необходимая для плавления, образуется электрическим током, проходящим через расплавленный шлак. Помимо этого, шлак защищает металл сварочной ванны от действия воздуха. Снизу к свариваемым изделиям прикрепляют поддон. По обе стороны зазора крепятся ползуны с водяным охлаждением. Затем на поддон насыпают флюс, над которым располагают электроды. Дуга возбуждается под поверхностью флюса между поддоном и электродами. За счет дуги флюс и электроды плавятся, образуя ванну расплавленного металла и расположенную над ней шлаковую ванну. После этого тепло образуется при прохождении тока через шлак. По мере накопления в ванне шлака и жидкого металла ползуны вместе с механизмом подачи проволоки электродов и флюса перемещаются снизу вверх.

Дуговая сварка славится надежностью соединения металла

Мы рассмотрели основные виды электродуговой сварки. Как видите, электро-дуговая сварка может проводиться весьма разнообразными методами. Эти методы позволяют достичь наилучших результатов для каждого конкретного случая, следовательно, они весьма важны для сварочной индустрии.

Источник

2. Способы защиты сварочной ванны при дуговой сварке.

Дуговая сварка – это высокотемпературный процесс, сопровождающийся изменением состава металла, сварного соединения, а следовательно и его свойств. Сварочная ванна – это объем жидкого металла, который образуется при соединении жидкого металла одной оплавленной кромки с жидким металлом другой оплавленной кромки в результате нагревания источником энергии. Для получения качественного сварного соединения сварочную ванну в процессе сварки необходимо защищать от атмосферного воздуха (кислород и азот при высоких t активно взаимодействуют с металлом, при этом выгорают углерод и легирующие элементы стали (кремний, марганец и др.), металл азотируется, засоряется оксидами, становится хрупким. Способы защиты сварочной ванны от окружающего воздуха: газовая, шлаковая, газошлаковая (порошковой проволокой), вакуумная, покрытыми электродами, порошкообразными материалами. Основные способы: шлаковая и газовая защита. Часто оба способа применяют совместно, сто позволяет получить высококачественный наплавленный металл сварной шов.

1) покрытыми электродами. Роль защиты выполняет покрытие электрода, которое наносится на электродный стержень, изготовленный из сварочной стальной проволоки. Порошкообразные материалы различного состава смешиваются в определенном соотношении; к сухой смеси добавляется водный раствор жидкого стекла до получения пасты, которая наносится на электродный стержень слоем 1-2 мм. Затем электрод просушивается и прокаливается для закрепления покрытия. В состав покрытия входят минералы, руды, ферросплавы, органические вещества. 2) Защита осуществляется с помощью специального порошка (флюса), который подается в зону сварки из бункера;

в защитных газах. 3) Защита осуществляется с помощью газа (инертного или активного), который, как правило, подается через сопло сварочной горелки; 4)порошковой проволокой. Функцию защиты выполняет предварительно засыпанный в трубчатую сварочную проволоку порошок, который при нагреве разлагается с образованием газа и шлака; 5) в вакууме. Расплавленный металл изолирован от окружающей атмосферы вакуумом, который создается в камере, где осуществляется сварка; 6)шлаковая защита сварочной ванны реализуется при сварке под слоем флюса.

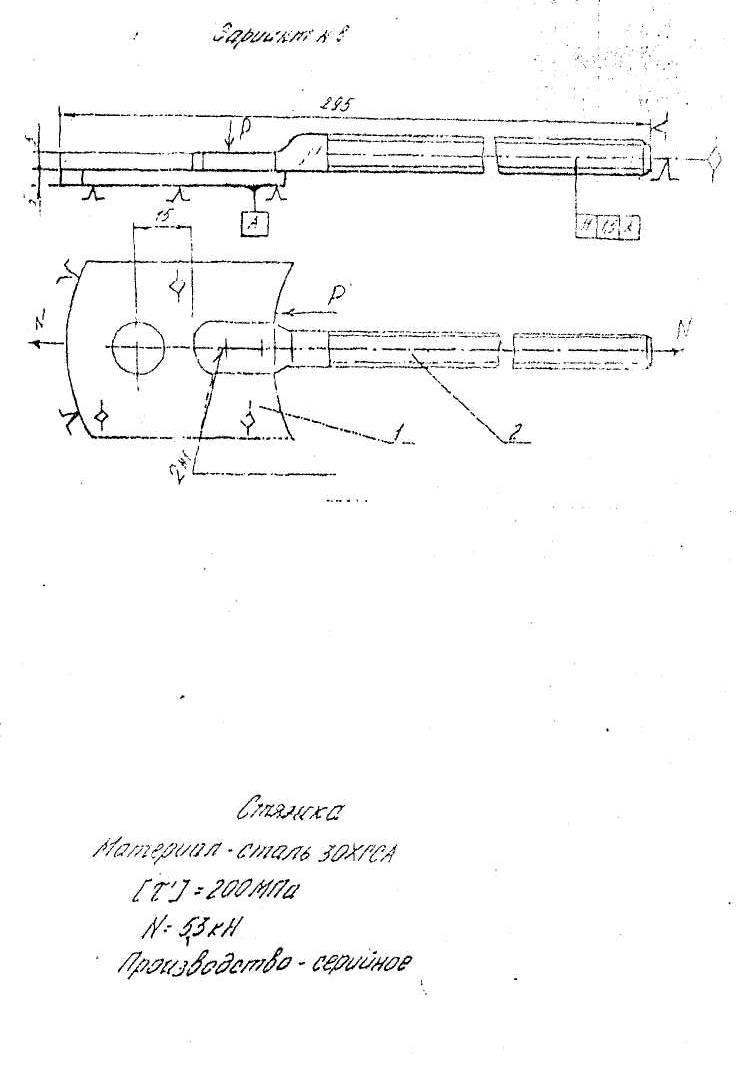

1.сталь 30ХГСА – среднеуглеродистая среднелегированная сталь. Обладает хорошей свариваемостью и повышенными механическими свойствами. Но есть вероятность появления горячих и холодных трещин. Предотвращается защитой дуги от вредных примесей .Холодные трещины предотвращаются применением мягких режимов сварки и предварительным подогревом. При сильных динамических нагрузках возможно хрупкое разрушение соединения, избежать этого можно термообработкой после сварки, что измельчит структуру шва и несколько снизит хрупкость. При контактной сварке необходимо применение мягкого режима сварки и предусмотреть после сварочного импульса тока применение 1 или 2 термообрабатывающих импульсов.

2. исходя из конструктивных особенностей изделия единственным способом его получения является контактная точечная сварка.

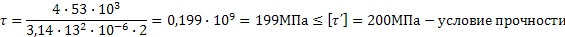

3.условие прочности сварного соединения: τ ≤ τ΄,

N-срезающее усилие, кН (53);

Обозначение соединения: ГОСТ 15878 – 79 – Н1– Кт– 13

4.рекомендованный режим: ток = 12кА, напряжение = 8В, время сварки = 0,4с. Оборудование:МТ-2102 –машина точечная однофазная переменного тока.

5.опорной поверхностью служит станина контактной машины, фиксирующие элементы – это ограничители на станине; прижимное усилие создается сварочными электродами.

Приспособление: ограничители на станине машины.

6.резка заготовок на комбинированных и гильотинных ножницах, фрезеровка контура, кузнечная обработка торца цилиндра, нарезка резьбы. Сборка изделия на станине машины, сварка двух точек. Сверление отверстий. Контроль визуальный и измерительный.

Источник

Защита сварочной ванны

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Cтоит ли ПОКУПАТЬ, отзывы сварщиков:

Сварочный трансформатор PATRIOT 200AC 102,00 ₽

Зарядное устройство GreenWorks G24C 2490,00 ₽

Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽

Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽

Стабилизатор напряжения Ставр СН-2000 3920,00 ₽

Сварочный аппарат BauMaster AW-79161 3990,00 ₽

Hitachi AB17 зарядное устройство 4076,87 ₽

Источник

Защита сварочной ванны от воздействия окружающей среды

СЛАЙД 2 Расширение применения сварочных технологий в промышленности стало возможным после разработки надежных методов защиты зоны сварки от воздействия с окружающей средой – воздухом и водой. Применение сварки при подводнотехнических работах имеет специфические особенности и поэтому не рассматривается.

Как уже отмечалось сварка плавлением это высокотемпературный процесс, который сопровождается изменением состава металла сварочной ванны при взаимодействии с кислородом, азотом, парами воды и другими компонентами воздуха. Высокая реакционная активность расплавляемых металлов приводит к образованию оксидов, нитридов и гидридов, значительно ухудшающих состав и свойства металла сварного шва.

При сварке трубопроводов и конструкций используется четыре основных способа защиты сварочной ванны от вредного воздействия окружающей воздушной среды:

Вакуумная защита применяется при сварке конструкций из титана, молибдена, ванадия и других химически активных и тугоплавких металлов и поэтому в дальнейшем рассматриваться не будет.

Шлаковая защита

СЛАЙД 3 При автоматической и механизированной (полуавтоматической) сварке под слоем флюса применяется шлаковая защита зоны сварки (рис 1).

Рис. 1 Схема механизированной сварки под слоем флюса:

1 – свариваемый основной металл; 2 – подающие ролики; 3 – электродная проволока; 4 – слой гранулированного флюса; 5 – шлак; 6 – сварной шов; 7 – сварочная ванна; 8 – дуговой разряд СЛАЙД 4

Электрический дуговой разряд, перемещаемый вдоль свариваемого шва механическим устройством, поддерживается в замкнутом пространстве в среде расплавленного флюса и флюса в полужидком состоянии, причем газы дуговой атмосферы – пары металла и компонентов флюса – поддерживают давление внутри полости выше, чем давление окружающей атмосферы. Дуговая сварка под слоем флюса – высокопроизводительный процесс, обеспечивающий хорошее формирование сварного шва.

СЛАЙД 5 Состав флюса подбирается таким образом, чтобы образующийся шлак при плавлении и последующем застывании легко отделялся от поверхности сварного соединения.

В основном применяются плавленые и керамические флюсы.

СЛАЙД 6 Плавленые получаются сплавлением входящих в них компонентов в электрических или пламенных печах и гранулируются выливанием в воду.

Керамические флюсы получаются путем грануляции замеса из тонкоизмельченных компонентов, соединенных между собой жидким стеклом. В отличие от плавленых в керамических флюсах могут содержаться металлические порошки – раскислители и легирующие компоненты, так как в процессе приготовления керамические флюсы не подвергаются нагреву до высоких температур.

СЛАЙД 7 Наибольшее распространение в производстве получили плавленые флюсы различных марок, изготовляемые в крупных промышленных масштабах. Плавленые флюсы по своему составу и назначению делятся на алюмосиликатные, предназначенные для сварки сталей различных марок, и фторидные, предназначенные для сварки титановых сплавов. Алюмосиликатные флюсы выбираются по составу в зависимости от марки стали, так как при взаимодействии со шлаком состав металла сварочной ванны может изменяться.

СЛАЙД 8 Классификация флюсов производится также по физическим свойствам: по структуре зерна они делятся на стекловидные и пемзовидные, по характеру изменения вязкости – на длинные и короткие, по характеру взаимодействия с металлом – на активные и пассивные. Пассивные применяются в основном при сварке среднелегированных сталей.

СЛАЙД 9 При дуговой сварке под слоем плавленого флюса различают: высокотемпературную зону, охватывающую плавящийся торец электрода, капли металла, проходящие дуговой промежуток и активное пятно дугового разряда в сварочной ванне; и низкотемпературную зону – хвостовая часть ванны, где температура приближается к температуре кристаллизации металла.

В высокотемпературной зоне интенсивно развиваются эндотермические реакции, приводящие к легированию и одновременно к окислению металла сварочной ванны компонентами флюса. В этой же зоне происходит интенсивное окисление углерода стали и восстановление кремния марганцем.

Интенсивное перемешивание шлака с металлом приводит к извлечению значительной части FeO в шлаковую фазу.

При сварке под флюсом почти не происходят потери металла и оценить изменения химического состава металла шва можно по исходному составу. По шлифу сварного шва можно определить его площадь и, зная разделку под сварку можно найти соотношение количеств расплавленного основного металла и наплавленного электродного металла, а затем, зная состав проволоки и состав основного металла, находят исходный состав, предполагая, что никаких химических реакций не было.

СЛАЙД 10 Керамические флюсы для сварки металлов позволяют сохранять все преимущества автоматической сварки под слоем флюса: малые потери металла, высокая производительность, высокое качество сварных соединений, но в то же время позволяют легировать и раскислять металл сварочной ванны в очень широких пределах. Керамические флюсы представляют собой порошки различных компонентов, образующих шлаковую фазу, изолирующую металл от окисления, и ферросплавы или свободные металлы для раскисления и легирования. Все эти порошковые материалы замешивают на растворе силиката натрия Na2SiO3 (жидкое стекло) и подвергают грануляции на специальных устройствах. После этого их просушивают, прокаливают для удаления влаги и хранят в герметической таре. Так как в процессе изготовления они не подвергаются нагреву, то все даже активные металлы в них сохранены и при плавлении флюса они переходят в металл шва, раскисляя его и легируя до нужного состава.

СЛАЙД 11 По назначению различают керамические флюсы для сварки и наплавки углеродистых и легированных сталей, цветных металлов и сплавов. По химическому составу шлакообразующей массы флюсы могут быть отнесены к кислым, нейтральным и основным. Кроме того, их делят на несколько типов: марганцово-силикатные, кальций-силикатные и флюоритно-основные и др.

По степени легирования металла шва керамические флюсы делятся на слабо легирующие для сварки низкоуглеродистых и низколегированных и сильно легирующие для сварки специальных сталей.

Основной недостаток керамических флюсов состоит в том, что они обладают повышенной гигроскопичностью, что требует хранения их в герметичной таре и прокалки перед сваркой. Наличие гидратной влаги в флюсе приводит к повышению содержания водорода в наплавленном металле, что ухудшает его свойства.

Источник

Сварочный трансформатор PATRIOT 200AC 102,00 ₽

Сварочный трансформатор PATRIOT 200AC 102,00 ₽ Зарядное устройство GreenWorks G24C 2490,00 ₽

Зарядное устройство GreenWorks G24C 2490,00 ₽ Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽

Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽ Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽

Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽ Стабилизатор напряжения Ставр СН-2000 3920,00 ₽

Стабилизатор напряжения Ставр СН-2000 3920,00 ₽ Сварочный аппарат BauMaster AW-79161 3990,00 ₽

Сварочный аппарат BauMaster AW-79161 3990,00 ₽ Hitachi AB17 зарядное устройство 4076,87 ₽

Hitachi AB17 зарядное устройство 4076,87 ₽