- Сварка теплоустойчивых сталей

- Содержание:

- Виды теплоустойчивых сталей.

- Свариваемость сталей, отличающихся теплоустойчивостью.

- Сварка теплоустойчивых сталей способы дуговой сварки сварочные материалы режимы принципы их выбора

- § 77. Сварка легированных теплоустойчивых сталей

- Сварка среднелегированных сталей Ч.1 Сварка теплоустойчивых сталей

- Особенности сварки среднелегированных сталей, общие сведения

- Сварка среднелегированных сталей марок 20ХГСА, 25ХГСА, 30ХГСА, 30ХГСНА

- Режимы сварки среднелегированных сталей

Сварка теплоустойчивых сталей

Содержание:

Каждый из типов стали предполагает применение разных режимов сварки, использование определенных сварочных материалов, способов сваривания. Обуславливается это свойствами и составом стали: процесс сваривания зависит от содержания легированных элементов, показателей плавкости металла, его жаростойкости и пр.

Отдельной группой стоят теплоустойчивые стали, требующие от сварщика применения специфических материалов и способов. Сварка теплоустойчивых сталей требует учитывать такую особенность этого типа металла, как возможность длительно работать при высоких температурах, вплоть до 600 градусов.

Виды теплоустойчивых сталей.

Сразу отметим, что виды теплоустойчивых сталей определяются по содержанию в них молибдена и хрома, а также других добавок. Так выделяют две группы таких сталей:

- низколегированные хромомолибденовые стали (перлитные) – их рабочая температура может достигать 550 градусов.

- хромомолибденованадиевые стали – допускается температура до 600 градусов.

Отметим, что обычно такие стали применяются для изготовления паропроводов, турбин и котлов. Так как эти стали способны выдерживать большие температуры в течение длительного времени – до 10 лет. Сварка теплоустойчивых сталей производится с учетом их свойств и характеристик. Важными в этом случае являются показатели жаростойкости, длительности прочности, сопротивления ползучести, стабильности свойств (заметим, что при постоянных нагрузках такие стали не должны значительно деформироваться).

Этими свойствами теплоустойчивые стали наделяются благодаря содержанию в них хрома, молибдена и ванадия. В процентном соотношении их доля составляет:

- хром – от 0,5 процента и не более 2 процентов;

- молибден – его доля не должна превышать диапазона 0,2-1 процента;

- ванадия должно быть меньше всего – не более 0,1-0,3 процента.

Также в такие стали часто вводят и другие добавки в небольших количествах, например, редкоземельные элементы и пр. Высокие показатели механических свойств у такого типа стали возможны благодаря предварительно термообработке: ее поддают нормализации, закалки и высокотемпературному отпуску.

Свариваемость сталей, отличающихся теплоустойчивостью.

Отношение стали к расплавлению, обработке и кристаллизации определяет ее физическую свариваемость. В случае с теплоустойчивыми металлами при сварочных работах не возникает существенных сложностей, благодаря тому, что в процессе используются современные технологии и материалы, обеспечивающие высокую стойкость шва к образованию впоследствии горячих трещин. Также современная сварка позволяет наделить изделия из теплоустойчивых сталей довольно высокими показателями работоспособности.

Другое дело технологическая свариваемость, которую иногда специалисты называют тепловой. Тут процесс осложняется тем, что металл становится более хрупким, появляются неустойчивые структуры в сварном соединении. Образовавшиеся хрупкие структуры могут впоследствии привести к тому, что конструкция разрушиться из-за появления холодных трещин. Причем этот процесс возможен как сразу по окончанию сварочных работ, так и через какой-то промежуток времени, т.е. в ходе эксплуатации.

Появление холодных трещин во многом обуславливается составом стали. Так, известно, что хромомолибденовые стали менее склонны к образованию таких трещин, особенно в сравнении с хромомолибденованадиевыми.

Также стоит отметить, что причиной холодных трещины, которые появляются со временем (в процессе эксплуатации изделий), является присутствующий подвижный водород.

Для того чтобы избежать риска появления холодных трещин, а, соответственно, в целом улучшить показатели свариваемости теплоустойчивых сталей, детали из такого металла перед началом сварочного процесса поддают подогреву местному или общему. Этот процесс сказывается на скорости охлаждения стали (а именно ведет к ее уменьшению), кроме того, значительно снижается напряжение, что влияет на образование мартенсита.

В процессе подогрева таких сталей водород убирается из сварного шва, что позволяет повысить показатели деформационной способности соединения.

Но следует учитывать, что подогрев теплоустойчивых сталей должен производиться в строго допустимом диапазоне температур. Меньшие температуры ведут к тому, что закалочные структуры не исчезают, а более высокие снижают длительность прочности соединения и ударную вязку стали.

Стоит также обратить внимание на то, что стали большой толщины защищают от появления холодных трещин с помощью выдержки готового изделия (по окончанию процесса сварки) в диапазоне температур 150-200 градусов Цельсия. Выдержка осуществляется на протяжении нескольких часов.

В процессе сваривания изделий из стали, отличающейся высокой теплоустойчивостью, важно помнить выше перечисленные особенности. Кроме того, следует придерживаться и общих рекомендаций по свариванию, а именно:

- Производить предварительную зачистку, подготовку кромок независимо от способа дуговой сварки.

- Тепловые режимы должны быть постоянными.

- Обеспечивать надежную защиту сварочной ванны.

- Соблюдать режимы подогрева стали и других типов термической обработки швов.

- Использовать электроды, предназначенные для работы с такими сталями.

Соблюдение этих общих рекомендаций сделает процесс сваривания проще, а результат – качественнее.

Источник

Сварка теплоустойчивых сталей способы дуговой сварки сварочные материалы режимы принципы их выбора

§ 77. Сварка легированных теплоустойчивых сталей

По ГОСТ 20072 — 74 теплоустойчивые стали по микроструктуре подразделяются на стали перлитного класса (молибденохромовая 12МХ, хромомолибденованадиевая 12Х1М1Ф, хромомолибденованадиевотитановая с бором 20Х1М1Ф1ТР, хромомолибденованадиевая с повышенным содержанием углерода 25X1МФ, 25Х2М1Ф, 20ХЗМВФ, 20Х1М1Ф1БР и другие и стали мартенситного класса (хромистая 15X5, хромистомолибденовая 15Х5М, 15Х5ВФ, 12Х8ВФ и др.).

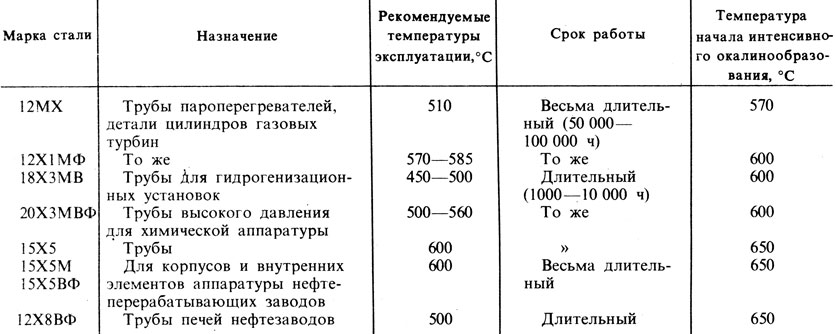

Условия эксплуатации изделий из теплоустойчивых сталей приведены в табл. 36, откуда видно, что рабочая температура не превышает 600°С. Изделия, эксплуатирующиеся при температурах выше 600°С, изготовляют из высоколегированной жаростойкой и жаропрочной стали.

36. Условия эксплуатации изделий из теплоустойчивых сталей

Все теплоустойчивые стали поставляются потребителю в состоянии после термической обработки (закалка плюс высокий отпуск; отжиг).

Для дуговой сварки теплоустойчивой стали ГОСТ 9467 — 75 предусматривает девять типов электродов (Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э10Х5МФ).

Технологией сварки теплоустойчивой стали любой марки предусматривается предварительный или сопутствующий местный или общий подогрев свариваемого изделия, обеспечение однородности металла шва с основным и термическая обработка сварного изделия (табл. 36).

36. Условия эксплуатации изделий из теплоустойчивых сталей

Дополнительный нагрев свариваемого изделия необходим для устранения закаливаемости металла. При сварке без дополнительного нагрева в металле шва и в околошовном металле образуются карбиды хрома и молибдена, вызывающие хрупкость сварного соединения.

Однородность металла шва с основным нужна для исключения диффузионных явлений при химическом выравнивании металла шва и околошовного металла при высоких температурах во время эксплуатации сварных изделий, так как перемещение химических элементов в процессе диффузии приводит к снижению длительности эксплуатации изделий.

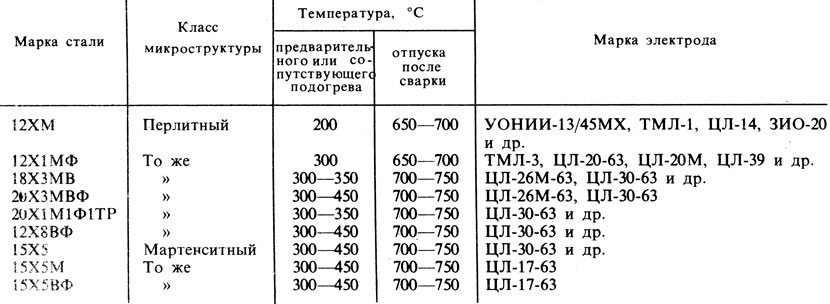

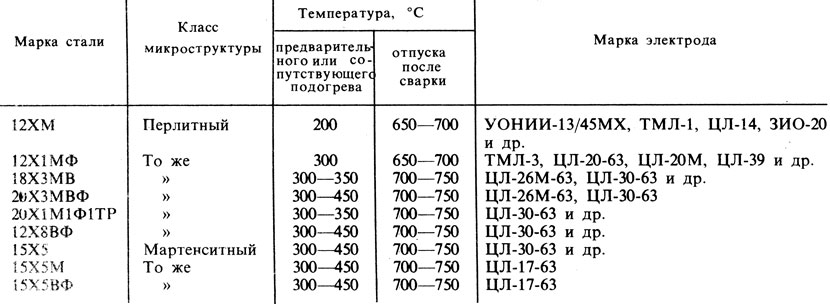

С помощью термической обработки удается получать одинаковую во всем сварном изделии микроструктуру, если химический состав металла шва не отличается от химического состава основного металла. Такой металл обладает повышенными механическими свойствами и способностью длительно работать в условиях нагрева. Однако для повышения длительности работы изделий нужно правильно выбрать режим термической обработки (табл. 37). Лучшая термическая обработка сварных изделий из теплоустойчивой стали — закалка и высокий отпуск. На практике часто применяют только высокий отпуск или отжиг с нагревом до температуры около 780°С.

Необходимый подогрев свариваемого изделия, а также термическая обработка сварных изделий в монтажных условиях производятся индукционным током промышленной или повышенной частоты. Время выдержки при максимальной температуре нагрева при отпуске берется из расчета 4 — 5 мин/мм толщины стенки; охлаждение сварного изделия до температуры предварительного подогрева (200 — 450°C должно быть медленным.

Для сварки теплоустойчивых сталей в монтажных условиях при невозможности подогрева и последующей термообработки применяются электроды АН-ЖР-2, в этом случае в металле шва содержание никеля будет не менее 31% и металл шва получит аустенитную структуру. Электроды пригодны для сварки во всех пространственных положениях.

Подбор покрытых электродов для сварки теплоустойчивых сталей ориентировочно производится по табл. 37. Приведенные в таблице марки электродов не обеспечивают полной однородности металла шва с основным.

37. Условия сварки теплоустойчивых сталей

Сварку теплоустойчивых сталей покрытыми электродами производят на тех же режимах, что и сварку низколегированных конструкционных сталей. При сварке необходимо полностью проваривать корень шва, для чего первый слой выполняют электродом диаметром 2 — 3 мм. Большая часть электродов требует сварки на постоянном токе обратной полярности.

Техника сварки теплоустойчивых сталей также аналогична технике сварки низкоуглеродистых сталей. Многослойную сварку выполняют каскадным способом (без охлаждения каждого выполненного слоя шва).

При газовой сварке теплоустойчивых сталей мощность пламени составляет 100 дм 3 ацетилена/ч на 1 мм толщины металла; сварку ведут только нормальным (восстановительным) пламенем. Присадочным металлом служит сварочная проволока марок Св-08ХМФА, Св-10ХМФТ, Св-10Х5М, Св-18ХМА и другие в зависимости от марки свариваемой стали.

Вначале кромки деталей «пролуживают», для чего расплавляют металл деталей по поверхности кромок и в корне шва, заполняя его расплавленным металлом. Этот прием применяют для деталей толщиной до 15 — 20 мм. Пролуживание кромок деталей на большую величину приводит к образованию микротрещин на участках, расположенных к вершине шва, этому способствует быстрое охлаждение металла. Для уменьшения выгорания хрома, молибдена и других легирующих элементов из металла деталей и присадочной проволоки сварочная ванна поддерживается в жидком состоянии по возможности более короткое время. Присадочный металл должен находиться все время в сварочной ванне; пользоваться капельным приемом сварки нельзя во избежание выгорания легирующих элементов.

Газовая сварка стыков труб производится с предварительным подогревом всего стыка. Стык по периметру трубы можно нагревать той же горелкой, которой пользуются при выполнении шва. Термообработка сварного стыка необходима; ее удобно выполнять той же сварочной горелкой, а еще лучше — дополнительной, в зависимости от диаметра, толщины трубы и других условий.

Источник

Сварка среднелегированных сталей Ч.1 Сварка теплоустойчивых сталей

Особенности сварки среднелегированных сталей, общие сведения

Среднелегированные стали содержат в своём составе 2,5-10% легирующих элементов и подразделяются на теплоустойчивые, высокопрочные и другие группы сталей и у каждой из них свои особенности при сварке. В данной статье рассказывается о сварке среднелегированных теплоустойчивых сталей.

Среднелегированные стали широко используются при изготовлении металлоконструкций, работающих в различных условиях. Например, работающие под воздействием высоких или низких температур, или под действием ударных и знакопеременных нагрузок, а также работающие в различных агрессивных средах и в других тяжёлых условиях.

При сварке данного вида сталей существует достаточно высокий риск образования холодных трещин при сварке, часто формируются закалочные структуры. В некоторых случаях возникает перегрев зоны термического влияния.

Повышенное содержание легирующих элементов снижает свариваемость сталей. Влияние легирующих элементов на свариваемость при сварке среднелегированных сталей сказывается сильнее, чем при сварке низколегированных сталей. Но это не единственный фактор, на свариваемость также влияет и толщина свариваемого металла.

При ручной дуговой сварке, для сваривания среднелегированных сталей применяют электроды с основным защитным покрытием. Сварку выполняют, выбрав постоянный сварочный ток обратной полярности. При сварке наплавляют многослойные швы по каскадной или блочной схеме, подробнее об этом на странице: «Технология ручной дуговой сварки Ч.3. Техника ручной дуговой сварки». При этом, между выполнением каждого слоя не рекомендуется допускать большие промежутки времени.

Перед сваркой выполняют предварительный подогрев свариваемого металла до температуры 150°C. Подогрев снижает вероятность появления дефектов в сварных швах (трещин) и формирования закалочных структур. Перед началом сварки электроды необходимо прокалить, а сварные кромки необходимо очистить от ржавчины, масел, воды, окалины, грязи.

Сварка среднелегированных сталей марок 20ХГСА, 25ХГСА, 30ХГСА, 30ХГСНА

Для сварки сталей 20ХГСА, 25ХГСА, 30ХГСА, 30ХГСНА применяют следующие типы электродов: ЦЛ-14, ЦЛ-18-63, ЦЛ-30-63, НИАТ-3М, УОНИ-13/85. Режимы сварки для данных типов электродов приведены в таблице ниже. При сварке электрическая дуга должна быть как можно более короткой. После окончания сварки соединения должны проходить термическую обработку для обеспечения высоких механических свойств. Для этого стали подвергают закалке при температуре 880°C. Для того, чтобы избежать деформаций и напряжений при сварке, выполняют низкотемпературный отпуск.

Режимы сварки среднелегированных сталей

Режимы сварки среднелегированных конструкционных и теплоустойчивых сталей выбираются, исходя из типа применяемого электрода. По таблице ниже можно выбрать режимы для ручной дуговой сварки при использовании наиболее распространённых типов электродов для сварки данных сталей:

Источник