Суспензионный поливинилхлорид (ПВХ-С)

Способом полимеризации винилхлорида в суспензии получают около 70% всего количества поливинилхлорида. Полимеризацию проводят в реакторах-полимеризаторах емкостью 20—200 м 3 с мешалками импеллерного типа.

Реакторы емкостью до 50 м 3 — эмалированные, большей eмкости — из нержавеющей спецстали. Крупногабаритные реакторы емкостью 80—200 м 3 снабжены обратными холодильниками для отвода теплоты реакции. Управление процессом осуществляется с помощью ЭВМ. Для обеспечения более эффективной работы установок созданы центрифуги непрерывного действия производительностью до 10 т/ч, и сушильные агрегаты типа двухступенчатой трубы-сушилки производительностью до 10 т/ч.

При суспензионной полимеризации получают поливинилхлорид со сравнительно узким молекулярно-массовым расщеплением и степенью полимеризации от 200 до 2000 в зависимости от назначения полимера. Выделяющаяся теплота полимеризации отводится через дисперсионную среду (водную фазу), что обеспечивает хорошее регулирование технологического процесса.

В водной среде диспергируется жидкий винилхлорид в присутствии гидрофильных стабилизаторов суспензии. В качестве стабилизаторов применяют метилцеллюлозу, оксиэтилцеллюлозу, сополимеры винилового спирта с винилацетатом и др.

Водорастворимая метилцеллюлоза, содержащая 26—32% метоксильных групп, надежно защищает капли мономера от агрегирования при более низких концентрациях.

Инициаторами служат те же инициаторы, которые применяются при полимеризации винилхлорида в массе , кроме того, иногда применяют пероксид лаурила, пероксид бензоила и др.

При использовании инициаторов ПДЭГ и АЦСП часто для получения более крупных гранул вводят добавку — эпоксидированное соевое масло, что улучшает фильтрацию суспензии. Наиболее эффективными являются смеси инициаторов.

Для поддержания постоянного значения рН среды при полимеризации винилхлорида иногда вводят буферные добавки (водорастворимые карбонаты или фосфаты, гидроксиды). Скорость реакции полимеризации сначала достигает максимального значения, а затем уменьшается. Общая скорость реакции, энергия активации и средние молекулярные массы полимеров мало отличаются от аналогичных показателей при полимеризации в массе.

При полимеризации в суспензии в каждой капле образуются первичные частицы, набухшие в мономере, которые при 20— 30% -ной конверсии мономера по мере увеличения их числа агрегируются (слипаются). В дальнейшем в ходе полимеризации частицы уплотняются. Процесс проходит через стадию образования из частиц пористых твердых микроблоков, превращающихся в монолитные твердые блоки.

Размер частиц полимера зависит от природы и количества применяемого стабилизатора, а также от интенсивности перемешивания реакционной среды. Средний размер частиц суспензионного ПВХ равен 100—200 мкм, отдельные частицы достигают 600 мкм.

Важнейшим параметром процесса, определяющим молекулярную массу поливинилхлорида и степень разветвленности его макромолекул, является температура полимеризации. Для получения поливинилхлорида с узким молекулярно-массовым распределением отклонение от заданной температуры не должно превышать 0,5 °С.

На свойства суспензионного поливинилхлорида влияют:

- природа применяемого инициатора и стабилизатора,

- массовые соотношения воды и мономера,

- степень конверсии и другие факторы.

Поэтому при полимеризации в водной суспензии, изменяя температуру и соотношение исходных компонентов и подбирая определенные инициаторы и стабилизаторы, можно регулировать скорость реакции полимеризации и влиять на свойства полимера, улучшая его термо- и светостойкость, а также физические свойства порошка.

Суспензионный поливинилхлорид получают периодическим или полунепрерывным способом. Типичная рецептура для суспензионной полимеризации винилхлорида приведена ниже (в масс.ч.):

- Винилхлорид – 100

- Вода деминерализованная – 150—200

- Инициатор – 0,03—0,17

- Стабилизатор – 0,03—0,08

- Регулятор рН – 0,01—0,04

Отношение водной фазы к мономеру колеблется от 1,5:1 до 2:1.

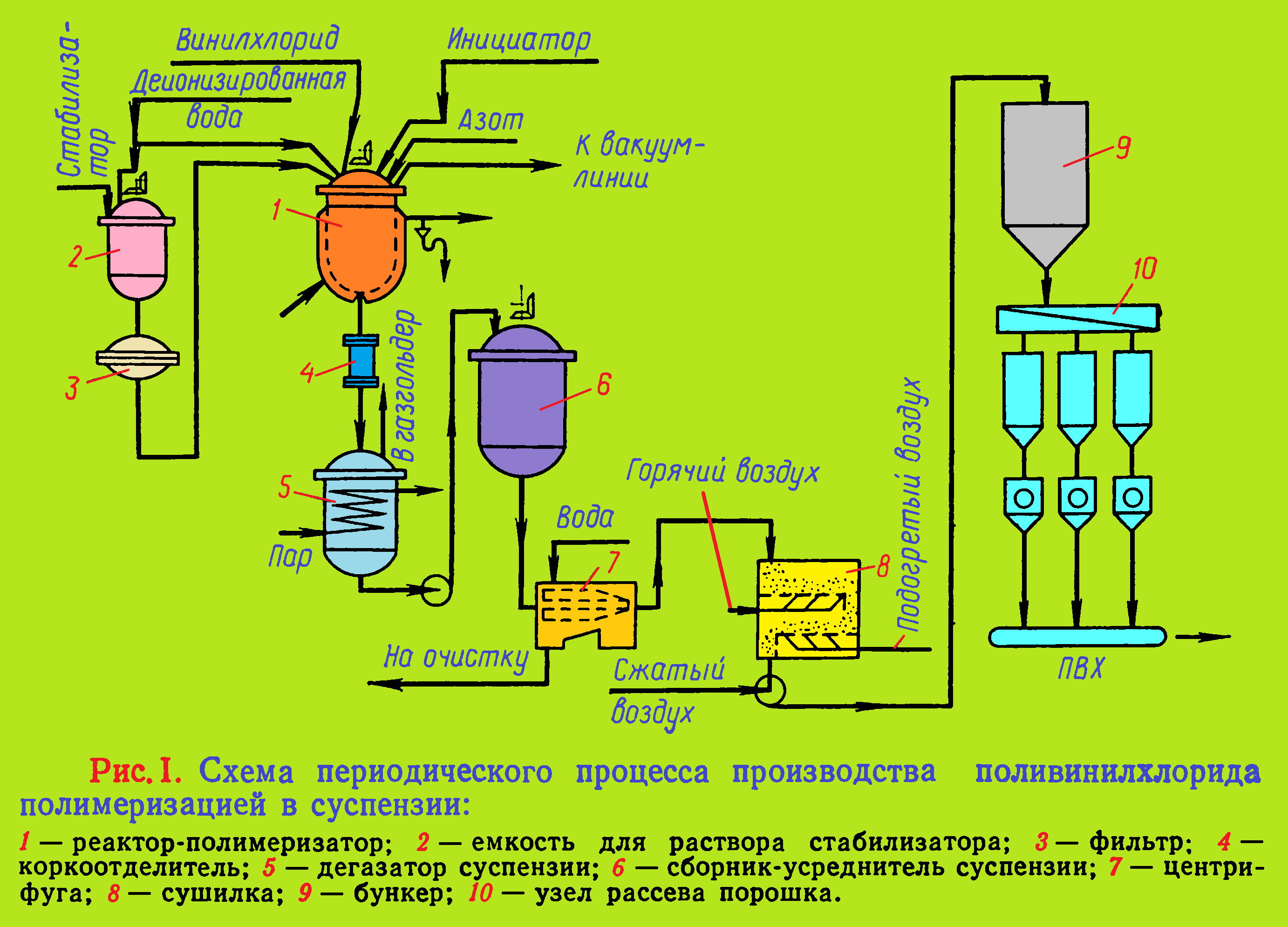

Технологический процесс получения поливинилхлорида периодическим способом (рисунок 1) состоит из стадий:

- приготовления исходных компонентов,

- полимеризации винилхлорида,

- дегазации суспензии,

- усреднения суспензии,

- центрифугирования,

- сушки полимера,

- просева,

- расфасовки,

- рекуперации незаполимеризовавшегося винилхлорида,

- очистки сточных вод и газовых выбросов.

Приготовление исходных компонентов заключается в очистке винилхлорида, обессоливания воды ионитами, растворения инициатора в мономере и растворении стабилизатора суспензии в воде.

В реактор-полимеризатор 1 , снабженный мешалкой и рубашкой для обогрева и охлаждения реакционной смеси, загружают через счетчик или весовой мерник деминерализованную воду, раствор стабилизатора из емкости 2 (через фильтр 3 ) и раствор инициатора. Затем его вакуумируют или продувают азотом и при перемешивании подают жидкий винилхлорид. После загрузки компонентов в рубашку реактора подают горячую воду для нагрева реакционной смеси до заданной температуры.

Продолжительность суспензионной полимеризации винилхлорида при 45—70 °С и давлении 0,5—1,4 МПа составляет 5—10 ч, конверсия мономера 80—90%.Процесс заканчивается при понижении давления в реакторе до 0,05—0,2 МПа.

Не вступивший в реакцию винилхлорид сначала сдувают, а затем под вакуумом удаляют из реактора в газгольдер, с последующей регенерацией. Регенерированный винилхлорид вновь используют для полимеризации. Суспензия поливинилхлорида через коркоотделитель 4 поступает в аппарат 5 на дегазацию не вступившего в реакцию винилхлорида, хлористого водорода и других примесей. Винилхлорид после регенерации возвращается на полимеризацию. Затем суспензию передают в сборник-усреднитель 6 . В усреднителе суспензию смешивают с суспензией после других операций полимеризации винилхлорида и подают в центрифугу 7 для отделения полимера от водной фазы. Фильтрат поступает в систему очистки сточных вод. Порошкообразный полимер с влажностью 20—30% подается в сушилку 8 . При сушке в кипящем слое температура поступающего воздуха в камеру 115—120 °С, температура в разных точках кипящего слоя 35—65 °С

После сушки содержание влаги в ПВХ не должно превышать 0,3—0,5%. Затем порошкообразный поливинилхлорид сжатым воздухом передается в бункер 9 , а из него в узел рассева 10 . Готовый поливинилхлорид в виде порошка упаковывается в тару, а крупнозернистые фракции подвергаются размолу.

Технологический полунепрерывный процесс получения суспензионного поливинилхлорида (рисунок 2)

Полунепрерывный процесс полимеризации винилхлорида в суспензии отличается от периодического аппаратурным оформлением. Первые стадии процесса, включая усреднение суспензии, проводятся периодически, остальные – непрерывно. Кроме того, в процессе предусмотрено дополнительное вакуумирование из усреднителя незначительных адсорбированных остатков мономера и других газообразных примесей. Объем усреднителя суспензии значительно увеличен, что дает возможность смешивать продукт нескольких операций полимеризации и обеспечивать непрерывность работы следующих стадий технологического процесса.

В реактор-полимеризатор 1 (как описано выше) загружают исходные компоненты, вакуумированием удаляют из реактора мономер и направляют его через пеноотбойник 4 в газгольдер. Затем через коркоотделитель суспензия поливинилхлорида направляется в дегазатор 3 , после которого перекачивается в усреднитель 6 . Остатки адсорбированного полимером и растворенного в воде мономера удаляются при перемешивании суспензии под вакуумом в течение 40 мин, мономер подается в тот же газгольдер. В сборник-усреднитель загружают разные порции суспензии, полученные в результате нескольких операций полимеризации, что повышает однородность поливинилхлорида.

При большом объеме реактора-полимеризатора, а также для обеспечения в дальнейшем непрерывности технологического процесса иногда устанавливают два сборника-усреднителя. После удаления остатков мономера и других примесей суспензию подают в высокопроизводительную отстойную центрифугу 8 непрерывного действия для отделения полимера от жидкой фазы. Маточный раствор и промывные воды через ловушку направляют в систему очистки сточных вод. Полимер с влажностью около 25% через питатель 9 подают воздухом, нагнетаемым вентилятором 10 и нагретым в калориферах 12 на сушку.

Сушку полимера производят в высокопроизводительной двухступенчатой трубе-сушилке 13 . После сушки полимер, содержащий не более 0,3% влаги, направляют в узел рассева 16 , оттуда — в бункер 18 и в хранилище 19 .

При суспензионной полимеризации поливинилхлорид получается в виде крупнозернистого порошка, который легко выделяется из реакционной среды фильтрованием.

Суспензионный поливинилхлорид выпускается в виде однородного порошка белого или светло-желтого цвета с насыпной плотностью 450—600 кг/м 3 .

Источник

Способ получения суспензионного поливинилхлорида

Использование: в технологии получения суспензионного поливинилхлорида с повышенным содержанием изотактических структур, способного легко перерабатываться в непластифицированные изделия: пленки, винипласт, экструзионно-выдувную тару, профили труб, листовые изделия. Сущность изобретения: процесс свободно-радикальной полимеризации винилхлорида проводят в присутствии дихлорэтана в количестве 0,25 — 0,70% от массы винилхлорида, который вводят в полимеризационную систему в начале процесса. 1 табл.

Изобретение относится к области химии полимеров, а именно, к технологии получения суспензионного поливинилхлорида (ПВХ) с повышенным содержанием изотактических структур, способного легко перерабатываться в непластифицированные изделия: пленки, винипласт, экструзионно-выдувную тару, профили труб, листовые изделия.

Перечисленные ПВХ-материалы получают в условиях больших скоростей сдвига, глубокой вытяжки, больших скоростей приемки с калибровкой, осуществление которых требует от расплава ПВХ способности к высокой вытяжке без разрыва при больших скоростях. Перерабатываемость ПВХ можно оценить критической скоростью вытяжки до разрыва прутка, полученного из лабораторного экструдера с диаметром шнека 40 мм, отношением L/D 20, диаметром капилляра 3 мм.

Широко известны технологические и рецептурные приемы, позволяющие модифицировать свойства полимера в процессе суспензионной полимеризации винилхлорида (ВХ), которые относятся к модификации структуры полимерного зерна и не затрагивают структуру макромолекул.

Известен способ получения ПВХ путем суспензионной полимеризации ВХ в присутствии стабилизатора, инициатора перекиси лаурила, причем, в момент введения ВХ в реакционную систему в ней присутствует дихлорэтан, взятый в количестве 6% в качестве растворителя для инициатора [1] Полученный ПВХ не предназначен для переработки в непластифицированные изделия.

Наиболее близким к предлагаемому способу по технической сущности является способ получения ПВХ [2] перерабатывающегося в непластифицированные изделия, который осуществляют путем суспензионной полимеризации ВХ в присутствии 0,06-0,15 мас. от ВХ желатины в качестве стабилизатора суспензии. 0,1-0,3 мас. от ВХ органической перекиси, растворимой в мономере, а также 0,05-0,1 мас. от ВХ антиоксиданта 2,6-ди-трет-бутил-4- метилфенола (ионола) при температуре 61 о С и времени 11,5 ч. При воспроизведении способа в присутствии 0,06-0,076 мас. от ВХ желатины получают полимер с константой Фикентчера 63-65, насыпной плотностью 0,59-0,61 г/см 3 , массой поглощения пластификатора 20-22 г/100 г ПВХ. Критическая скорость вытяжки до разрыва прутка, полученного при переработке стандартной композиции на основе указанного ПВХ, составляет 44,3-46,0 м/мин (см. таблицу, пример 16).

Для характеристики структуры микромолекул суспензионного ПВХ взят показатель изотактичность, которую оценивают как качественно, так и количественно по содержанию изотактических триад. Оценка по этому свойству суспензионного ПВХ, полученного различными способами, показывает, что ПВХ, характеризующийся большей изотактичностью, имеет лучшую перерабатываемость. ПВХ, полученный по прототипу, содержит 17,5-17,9% изотактических триад.

Цель изобретения повышение изотактичности суспензионного ПВХ и улучшение его перерабатываемости.

Эта цель достигается тем, что в способе получения суспенизонного ПВХ путем свободнорадикальной полимеризации ВХ в присутствии стабилизатора суспензии, инициатора, антиоксиданта, в полимеризационную систему в начале процесса дополнительно вводят дихлорэтан в количестве 0,25-0,70% от массы ВХ.

П р и м е р 1 (по изобретению). В реактор из нержавеющей стали объемом 0,2 м 3 загружают 100 л обессоленной воды, 0,034 кг метилоксипропилцеллюлозы (МЦ), 0,1 кг перекиси лауроила (ПЛ), 0,005 кг ионола, 0,125 кг дихлорэтана (ДХЭ), 0,375 кг трихлорэтилена (используют при получении полимера с константой Фикентчера 58-60; см. примеры 1-9, 17, 18) и 50 кг ВХ. Реакционную смесь нагревают до 58

Полимер анализируют в соответствии с ГОСТ 14332-78. Содержание изотактических триад определяют качественным и количественным методами.

Качественный метод. Исследуемый по- лимер (0,5 г) помещают в специальный разлагатель, вакуумируют до 10 -2 Па и подвергают термодеструкции в течение 10-25 мин при температуре 175 о С до появления интенсивной окраски при постоянном вымораживании хлористого водорода жидким азотом. Полученный декструктированный полимер смешивают с 0,8 г малеинового ангидрида и помещают в ампулу. Отвакуумированную и запаянную ампулу выдерживают в термостате при температуре 60 о С в течение 2 ч. Если полимер имеет повышенное содержание изотактических триад, то он полностью обесцвечивается, в противном случае обесцвечивания не происходит и за 10 ч прогрева.

Количественный метод. Конфигурационное строение ПВХ определяют методом ЯМР 13 С на Фурье-ЯМР-спектрометре «Тесла БС-567А» (25 МГц). Образцы готовят в виде 10%-ного раствора ПВХ в сложном растворителе, содержащем 90 мас. о-дихлорбензола и 10 мас. дейтеродиметилсульфоксида. Спектр ЯМР 13 C состоит из двух групп линий: шести линий СН2-фрагмента, относящихся к различным тетрадным последовательностям, и трех сигналов CHCl фрагмента для изо-, гетеро- и синдиотактических триад. Вероятности мезо-присоединения (Рм) рассчитывают из интенсивностей линий, которые составляют Рм 3 , Рм 2 (1-Рм), 2Рм 2 (1-Рм), 2Рм(1-Рм) 2 , Рм(1-Рм) 2 и (1-Рм) 3 для тетрад и Рм 2 , 2Рм(1-Рм) и (1-Рм) 2 для изо-, гетеро- и синдиотактических триад. Оценивают структуру полимера содержанием изотактических триад, которое составляет Рм 2

Условия проведения процесса полимеризации ВХ, свойства полученного ПВХ и композиции на его основе приведены в таблице.

П р и м е р ы 2-15 (по изобретению). Осуществляют по примеру 1. Условия проведения процесса полимеризации ВХ, свойства полученного ПВХ и композиции на его основе приведены в таблице.

П р и м е р ы 17-25 (для сравнения). Осуществляют по примеру 1. Условия проведения процесса полимеризации ВХ, свойства полученного ПВХ и композиции на его основе приведены в таблице.

СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА путем свободнорадикальной полимеризации винилхлорида в присутствии стабилизатора суспензии, инициатора и антиоксиданта, отличающийся тем, что в полимеризационную систему в начале процесса дополнительно вводят дихлорэтан в количестве 0,25 0,70% от массы винилхлорида.

Источник