Суспензионная полимеризация

Суспензионная полимеризация – способ проведения радикальной полимеризации, заключающийся в диспергировании мономерной фазы с растворенными в ней инициатором и другими ингредиентами в дисперсионной среде (обычно воде) и последующей полимеризации мономера в образовавшихся каплях. При проведении суспензионной полимеризации могут быть получены полимерные суспензии с диаметром частиц 20-200 мкм, в ряде случаев до 1 мм, что намного больше размера частиц, образующихся при эмульсионной полимеризации (до 0,3 мкм).

При проведении суспензионной полимеризации одной из основных задач является создание реакционной системы в дисперсном виде и сохранение ее в таком состоянии от начальных и до конечных стадий процесса. Диспергирование мономера с растворенными в нем инициатором и другими компонентами полимеризационной системы осуществляется с помощью различных перемешивающих устройств. Стабилизация полученной эмульсии мономер/вода, превращающейся в ходе полимеризации в суспензию полимера в воде, может достигаться несколькими способами: непрерывным интенсивным перемешиванием реакционной системы, приданием дисперсионной среде повышенной вязкости (путем использования высоковязких органических жидкостей), применением специальных стабилизирующих систем [14,15]. Однако, первый способ является недостаточным для обеспечения необходимой стабилизации системы, а второй не нашел широкого применения из-за сложностей технологического характера, например, связанных с выделением полимера из реакционной системы, и др. Наибольшее распространение получил третий способ – применение стабилизаторов. Однако и в этом случае в условиях полимеризации реакционная система без перемешивания обычно теряет устойчивость. Поэтому наиболее эффективным способом является сочетание стабилизирующих систем с интенсивным перемешиванием.

Стабилизаторы, используемые в суспензионной полимеризации, как правило, характеризуются меньшей поверхностной активностью, чем эмульгаторы, применяемые при эмульсионной полимеризации, и делятся на 3 основных типа:

1. Водорастворимые органические полимеры – природные, искусственные и синтетические: желатин, крахмал, различные производные целлюлозы, поливиниловый спирт (ПВС), полиакриловая кислота (ПАК) и ее соли, поливинилпирролидон (ПВП), сополимеры метилметакрилата, полиакрилаты.

2. Нерастворимые в воде тонкодиспергированные порошки: соли магния, кальция, алюминия – карбонаты, силикаты, гидроксиды, оксиды цинка, магния и т.д. Основное требование к ним: контактный угол смачивания должен быть более 50 0 . Преимуществами таких стабилизаторов по сравнению с полимерами являются более низкая стоимость, меньшее загрязнение окружающей среды, меньшее количество образуемого при полимеризации коагулюма, который является следствием низкой устойчивости реакционной системы.

3. Смешанные стабилизаторы – использование органических полимеров вместе с неорганическими порошками.

Проблемы стабилизации полимеризующихся эмульсий в ходе суспензионной полимеризации в значительной мере связаны с изменением свойств дисперсной фазы. Накопление полимера приводит к увеличению вязкости мономерно-полимерной смеси и вызывает изменение условий ее диспергирования. Обычно эмульсия при перемешивании представляет собой динамическую систему, в которой процессы диспергирования и коалесценции капель находятся в динамическом равновесии. По мере превращения мономера в полимер равновесие нарушается. В соответствии с указанными явлениями процесс суспензионной полимеризации можно разделить на три стадии. Первая стадия характеризуется наличием динамического равновесия. На второй стадии в результате повышения вязкости полимерно-мономерной смеси в каплях динамическое равновесие нарушается. На этой стадии имеет место только коалесценция капель. На третьей стадии частицы затвердевают и их слипание прекращается. Наиболее важной стадией является вторая стадия, которая и определяет дисперсность образующегося бисера полимера и возможность осуществления суспензионной полимеризации.

Параметрами, определяющими гранулометрический состав бисера, являются природа используемого стабилизатора и его концентрация, соотношение фаз мономер/вода, интенсивность перемешивания реакционной системы, концентрация инициатора и температура полимеризации.

Несмотря на то, что при проведении суспензионной полимеризации могут быть получены частицы в широком интервале диаметров, однако низкие концентрации стабилизатора и его невысокая поверхностная активность являются причинами невысокой устойчивости полимерно-мономерных частиц, их коалесценции на начальной стадии полимеризации, и как следствие, образования полимерных суспензий с широким распределением частиц по размерам и иногда с частицами несферической формы.

Источник

Суспензионный полистирол

Процесс суспензионной полимеризации стирола обладает рядом преимуществ по сравнению с процессом блочной полимеризации. Благодаря наличию водной дисперсионной среды облегчается отвод тепла экзотермической реакции, что упрощает управление процессом и регулирование режима работы реактора. Проведение полимеризации стирола в суспензии обеспечивает возможность широкого варьирования условий процесса и получения большого ассортимента марок полистирола.

Регулируемая молекулярная масса и достаточно узкое молекулярно-массовое распределение суспензионного полистирола по сравнению с блочным полимером обуславливают его большую ударную вязкость и теплостойкость. Кроме того, суспензионный полистирол имеет более низкое остаточное содержание мономера в готовом продукте (до 0,1%), что позволяет применять его для производства изделий, соприкасающихся с пищевыми продуктами.

Недостатками процесса суспензионной полимеризации стирола являются его:

- многостадийность,

- наличие значительного количества сточных вод, требующих очистки,

- трудоемкость его перевода на непрерывную технологическую схему.

В промышленности суспензионную полимеризацию стирола осуществляют только периодическим способом из-за низкой устойчивости суспензии, возможности налипания полимера на мешалку и стенки реактора.

Одной из важнейших задач интенсификации периодического процесса суспензионной полимеризации стирола является увеличение единичной мощности реакторов, что может быть достигнуто как интенсификацией самого процесса, так и увеличением емкости оборудования. Единичная мощность реактора для полимеризации стирола в суспензии в настоящее время составляет 15 000—18 000 т/год при объеме реактора 100 м 3 и более. Применение аппаратов большой единичной мощности в периодическом процессе суспензионной полимеризации стирола делает его экономически конкурентоспособным с блочной полимеризацией.

Суспензионная полимеризация стирола проводится в водной среде в присутствии инициаторов полимеризации, которые не растворимы в воде, а растворимы в мономере. При перемешивании реакционной массы стирол диспергируется в воде, образуя дисперсию, в которую для придания устойчивости вводят стабилизаторы.

В качестве стабилизаторов обычно используют:

- растворимые в воде полимеры — поливиниловый спирт (с содержанием 10—15% неомыленных ацетатных групп), сополимер метакриловой кислоты и метилметакрилата, желатин, карбоксиметилцеллюлозу и др.

- нерастворимые в воде неорганические соединения, образующие тонкодисперсные взвеси: гидроксиды металлов, каолин, бентонит, фосфаты, карбонаты и др.

Полимерные стабилизаторы, содержащие гидрофильные и гидрофобные группы, концентрируются на границе раздела фаз, образуя таким образом на поверхности диспергированных частиц защитный слой, препятствующий агрегации частиц в процессе полимеризации при перемешивании реакционной массы.

Из неорганических стабилизаторов лучшими защитными свойствами обладают те материалы, которые смачиваются и мономером, и водой. Часто в качестве стабилизатора суспензии используют гидроксид магния в виде тонкой дисперсии, которую получают одновременным введением в водную фазу эквимольных количеств соли магния и едкого натра.

Соблюдение постоянного значения рН достигается при полимеризации введением буферных добавок: фосфатов, карбонатов.

Полимеризация стирола в суспензии протекает по радикальному механизму.

Из нерастворимых в воде инициаторов при суспензионной полимеризации стирола используют чаще всего органические пероксиды: пероксид бензоила, трег-бутилпербензоат, трег-бутилперфталат и др. Для этой цели может быть использован и динитрил азобисизомасляной кислоты.

Часто в процессе суспензионной полимеризации стирола применяют два инициатора, которые различаются температурами разложения. В этом случае полимеризация может осуществляться в широком интервале температур. При более низких температурах распадается менее стойкий инициатор при более высоких— полимеризацию инициируют радикалы более стойкого инициатора.

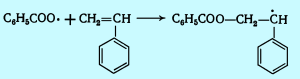

Инициирование процесса полимеризации пероксидом бензоила протекает по схеме:

Бензоатный радикал присоединяется к СН2-группе, так как при этом образуется более стабильный радикал, неспаренный электрон которого сопряжен с π-электронами бензольного ядра.

При суспензионной полимеризации для каждой системы существует оптимальный модуль ванны: соотношение объемов мономера и водной фазы. Содержание воды практически не влияет на скорость полимеризации, однако значительное снижение количества водной фазы приводит к снижению устойчивости дисперсии. При увеличении содержания воды в реакционной смеси уменьшается производительность реактора.

По завершении полимеризации частицы суспензионного полистирола имеют размер 0,5—1,5 мм. Полученный полистирол легко отделяется от водной фазы. После прекращения перемешивания он оседает на дне реактора и может быть отделен от воды центрифугированием или фильтрованием. Осаждение полистирола при суспензионной полимеризации происходит в отсутствие коагулянтов, что значительно облегчает выделение полимера.

Существующая в настоящее время технология производства суспензионного полистирола в аппаратах емкостью не более 20 м 3 не может быть полностью реализована для реакторов емкостью 100 м 3 и выше. Для разработки процессов полимеризации стирола в аппаратах большой единичной мощности необходимо применение метода математического моделирования.

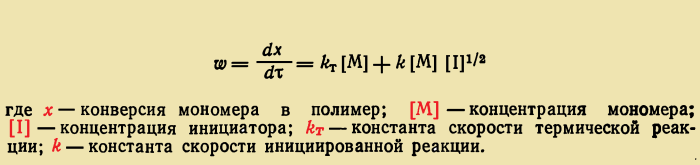

На первом этапе моделирования составляется кинетическая модель суспензионной полимеризации стирола, т. е. уравнение скорости реакции можно записать в общем виде так

Первый член этого уравнения отражает термическую полимеризацию стирола в отсутствие инициатора, но, поскольку реакция полимеризации стирола в суспензии протекает в присутствии инициатора, второй член уравнения отражает скорость инициированной радикальной полимеризации.

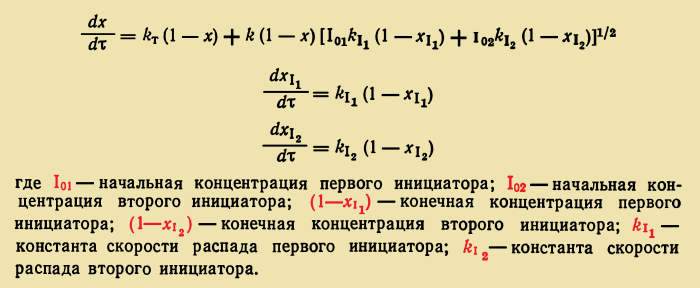

При проведении суспензионной полимеризации стирола в присутствии двух инициаторов радикального типа (пероксид бензоила и трег-бутилпербензоата) кинетическая модель процесса имеет вид

Второй этап моделирования включает разработку модели реактора объемом 100 м 3 с математическим описанием гидродинамики и теплообмена. Для гидродинамических и тепловых расчетов необходимы данные по вязкости обеих фаз (мономера и водной фазы) и их теплофизические характеристики.

Получение полимера с заданным гранулометрическим составом зависит от:

- свойств среды (вязкости, модуля ванны — соотношения обеих фаз),

- параметров процесса,

- типа перемешивающего устройства и частоты вращения мешалки.

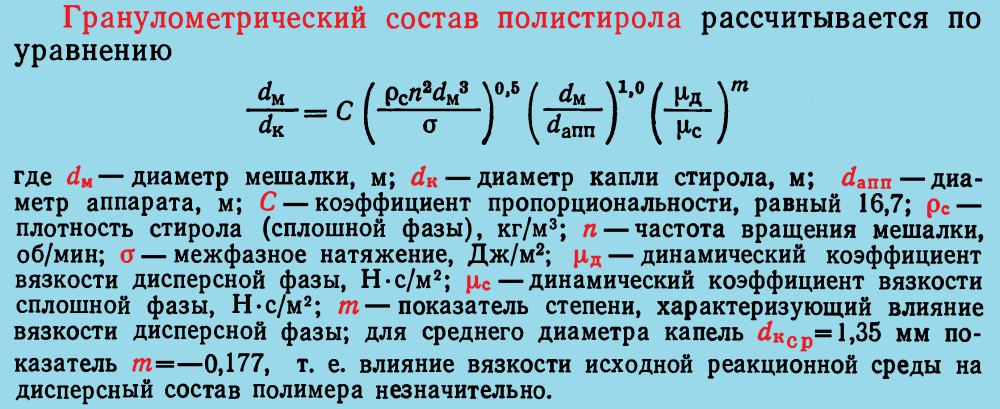

Гранулометрический состав полистирола

Величины m и С рассчитаны на основании данных, полученных при проведении суспензионной полимеризации в аппарате емкостью 20 м3, который снабжен лопастной мешалкой с соотношением dм/dапп = 0,93.

Однако из опыта проведения суспензионной полимеризации в аппаратах большой емкости следует, что наиболее эффективны трехлопастные мешалки с изогнутыми лопастями с dм/dапп = 0,5. Тогда частота вращения такой мешалки равна n2=1,8n1, где n1 — число оборотов лопастной мешалки с dм/dапп = 0,93.

После определения типа мешалки рассчитывается ее необходимая мощность и выбирается привод.

Из уравнения теплового баланса полимеризации

определяется возможность съема тепла реакции хладагентом через рубашку реактора (QX). При получении суспензионного полистирола условия такого теплосъема могут быть реализованы при модуле ванны 5:3 и частоте вращения мешалки n=30—60 об/мин.

Особенность управления реактором для суспензионной полимеризации стирола заключается в том, что при конверсиях более 80—90% необходимо постепенное повышение температуры до 130 °С для обеспечения максимального превращения мономеров в полимер.

Управление суспензионной полимеризацией может быть эффективно осуществлено с использованием обычных средств автоматизации.

Производство суспензионного полистирола

Технологический процесс получения суспензионного полистирола периодическим способом состоит из стадий:

- подготовки сырья (очистка стирола от гидрохинона, приготовление раствора стабилизатора в воде, приготовление раствора инициатора в стироле и др.),

- смешения компонентов,

- полимеризации,

- просева,

- промывки полистирола и отжима на центрифуге,

- сушки,

- гранулирования

- упаковки готового полистирола.

Технологическая схема процесса получения суспензионного полистирола периодическим способом приведена на рисунке 1.

Растворы инициаторов из аппаратов 1 и стирол из емкости 2 подаются в реактор 3 на полимеризацию.

Рисунок 1: Схема процесса производства суспензионного полистирола

Полимеризация стирола проводится при непрерывном перемешивании в течение 12—15 ч при 85-130°С. По завершении процесса реакционная смесь охлаждается до 45—50 °С. При использовании в качестве стабилизатора гидроксида магния реакционная масса нейтрализуется серной кислотой. Затем суспензия полимера в водной фазе перекачивается насосом через сито 5 в промежуточную емкость 4, в которой полистирол поддерживается мешалкой во взвешенном состоянии. Далее полимер поступает на центрифугу 6 для отделения от водной фазы и промывки. Центрифуга может работать как периодически, так и непрерывно.

Начиная со стадии центрифугирования, процесс можно проводить по непрерывной схеме. В этом случае процесс суспензионной полимеризации будет комбинированным (периодическим до стадии центрифугирования, непрерывным — после центрифугирования).

Отжатый полистирол с содержанием влаги около 4% подается в сушилку 7. При периодическом способе используют сушилку барабанного типа, при непрерывном — сушилку в кипящем слое.

В случае необходимости полистирол смешивают с другими компонентами и гранулируют. Готовый продукт передают на упаковку.

Источник