- Литье под давлением. Сущность процесса заключается во вводе расплава металла под большим давлением от 10 до 100 МПа в пресс-форму

- Литье под давлением. Суть процесса. Основные операции и область использования

- Особенности формирования отливок и их качество

- Эффективность производства отливок и область их применения

- Литье под давлением: особенности технологии, достоинства и область применения

- Содержание статьи:

- Особенности технологического процесса

- Температура нагрева материала

- Скорость подачи расплавленного материала

- Давление на расплав при затвердевании

- Температура нагрева пресс-формы

- Преимущества и недостатки технологии

- Область применения

Литье под давлением. Сущность процесса заключается во вводе расплава металла под большим давлением от 10 до 100 МПа в пресс-форму

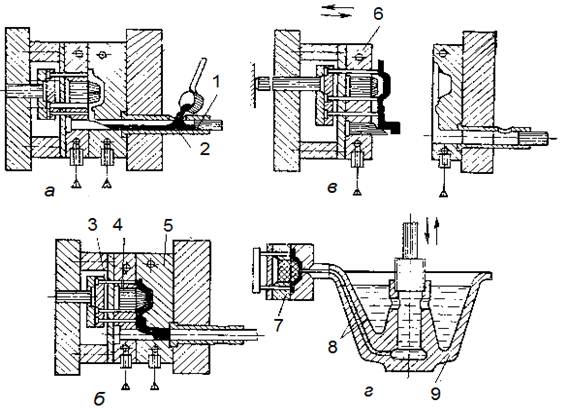

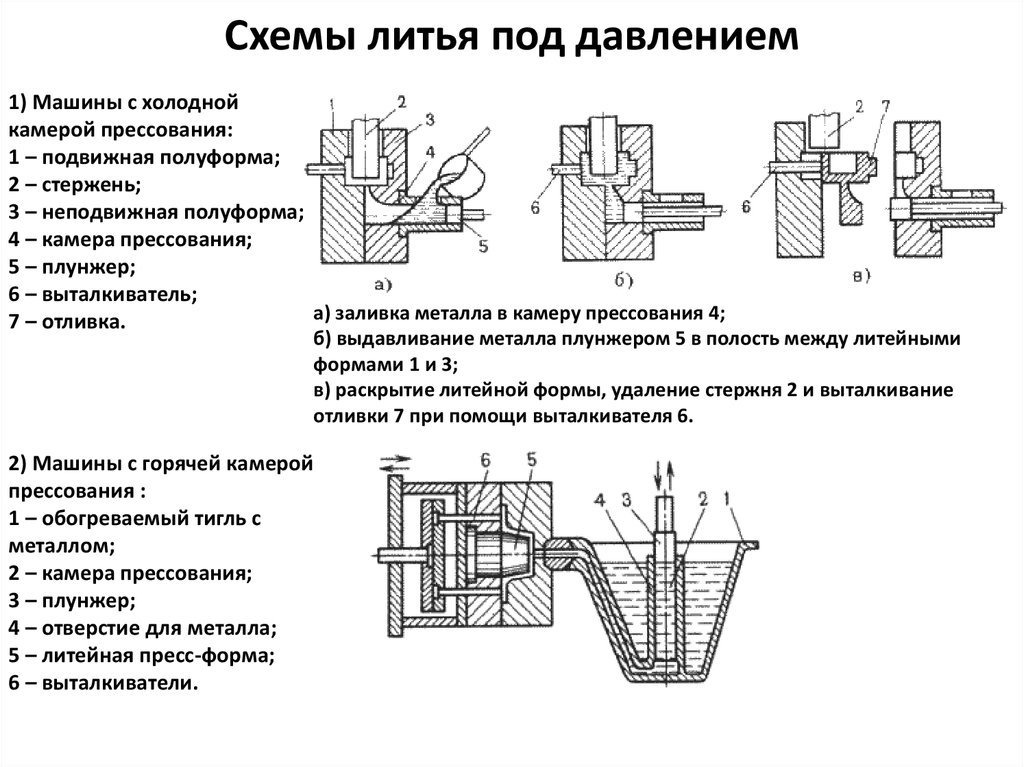

Сущность процесса заключается во вводе расплава металла под большим давлением от 10 до 100 МПа в пресс-форму. Формирование отливки осуществляется при интенсивном отводе теплоты к массивной металлической форме, установленной на специальных литейных машинах с холодной или горячей камерой давления (рис.4.5.).

|

Рис. 4.5. Схема процесса литья в машинах литья под давлением:

а – схема заливки расплава в машину с холодной камерой давления,

б – запрессовка расплава, в – извлечение отливки, г – машина с горячей камерой давления; 1 – гидравлический плунжер, 2 – камера, 3 – выталкиватель,

4 – металлический стержень, 5 – неподвижная полуформа, 6 – подвижная полуформа, 7 – пресс-форма, 8 – металлопровод,9 – обогреваемый тигель.

Машины с горячей камерой давления применяют главным образом для малоответственных деталей из легкоплавких алюминиевых и цинковых сплавов. Для более ответственных деталей применяют машины холодной камерой давления.

Литье под давлением является одним из самых высокопроизводительных и эффективных специальных способах литья, позволяющий полностью механизировать и автоматизировать весь цикл технологического процесса получения отливок.

Литье под давлением позволяет получать отливки, максимально приближенные по форме и размерам к готовой детали, сложной конфигурации с толщиной стенок 0,8 – 6 мм и отверстиями до 1 мм, массой от нескольких грамм до 45 кг.

Широкое применение в авиационной промышленности получил способ литья под давлением в вакууме, позволяющий производить весьма ответственные детали из алюминиевых, титановых и жаропрочных сплавов. Для этой цели созданы специализированные агрегаты, в состав которых входят вакуумные электропечи и машины литья под давлением в вакууме.

Недостатками литья под давлением являются: высокая стоимость пресс-форм, ограниченные размеры и массы отливок.

Одной из разновидностей способа литья под давлением является способ литья под регулируемым давлением, сущность которого заключается в заполнении формы расплавом и его затвердевание под действием избыточного давления воздуха или газа.

Литье под регулируемым давлением уменьшает усадочную пористость, повышает плотность и механические свойства отливок.

Источник

Литье под давлением. Суть процесса. Основные операции и область использования

Принцип процесса литья под давлением основан на принудительном заполнении рабочей полости металлической пресс-формы расплавом и формировании отливки под действием давления пресс-поршня, перемещающегося в камере прессования, заполненной расплавом. В отличие от кокиля рабочие поверхности пресс-формы, контактирующие с отливкой, не имеют огнеупорного покрытия. Это приводит к необходимости кратковременного заполнения пресс-формы расплавом и действия на кристаллизующуюся отливку избыточного давления, в сотни раз превосходящего гравитационное. Современный процесс, реализуемый на специальных гидравлических машинах, обеспечивает получение oт не-скольких десятков до нескольких тысяч отливок разного назначения в час с высокими механическими свойствами, низкой шероховатостью поверхности и размерами, соответствующими или максимально приближенными к размерам готовой детали. Толщина стенки отливок может быть менее I ,0 мм, а масса – от нескольких граммов до десятков килограммов.

В зависимости от конструкции камеры прессования различают машины с холодной (рисунок 4.1) и горячей (рисунок 4.2) камерами прессования.

Рисунок 4.1 – Схема технологического процесса литья под давлением на машине с холодной камерой прессования: а – подача расплава в камеру прессования; б – запрессовка; в – раскрытие пресс-формы; г – выталкивание отливки; 1 – пресс-форма; 2 – пресс-поршень; 3 – камера прессования; 4 – стержень; 5 – толкатель

Рисунок 4.2 – Схема технологического процесса литья под давлением на машине с горячей камерой прессования: а – заполнение камеры прессования расплавом; б – запрессовка; в – раскрытие пресс-формы и выталкивание отливки; 1 – камера прессования; 2 – заливочное отверстие; 3 – тигель с расплавом; 4 – обогреваемый канал; 5 – пресс-форма; 6 – пресс-поршень; 7 – отливка; 8 – толкатели

Основные операции технологического процесса зависят от конструктивного решения камер прессования.

На машинах с холодной камерой прессования после подготовки пресс-формы 1 (рисунок 4.1, а) к очередному циклу, ее сборки и запирания с помощью запирающего механизма литейной машины в камеру прессования 3 подается доза расплава. Затем под действием пресс-поршня 2, перемещающегося в этой камере посредством механизма прессования, через каналы литниковой системы расплав заполняет рабочую полость пресс-формы (рисунок 4.1, б). После затвердевания и охлаждения отливки до определенной температуры извлекают стержни 4 и раскрывают пресс-форму (рисунок 4.1, в), а затем механизмом выталкивания и толкателями 5 отливку удаляют из пресс-формы (ри-сунок 4.1, г). Механизмы машины приходят в исходное состояние. Литники и заливы отделяются, от отливки, как правило, с помощью обрезного пресса, расположенного около литейной машины, либо механизмами пресс-формы. На этом рабочий цикл завершается.

На машинах с горячей камерой прессования особенность технологического процесса заключается в том, что камера прессования 1 (рисунок 4.2, а) располагается в тигле 3 и сообщается с ним заливочным отверстием 2. Через это отверстие при исходном положении пресс-поршня 6 расплав самотеком поступает из тигля в камеру прессования. После перекрытия пресс-поршнем заливочного отверстия расплав по обогреваемому каналу 4 поступает в рабочую полость пресс-формы 5 (рисунок 4.2, б). Рабочий цикл завершается после возврата пресс-поршня в исходное положение и слива остатков расплава из канала 4 в камеру прессования, раскрытия пресс-формы и удаления из нее отливки 7 толкателями 8 (рисунок 4.2, в).

Таким образом, процесс литья под давлением реализуется только на специальных машинах, что обеспечивает возможность комплексной автоматизации технологического процесса, способствует существенному улучшению санитарно-гигиенических условий труда, уменьшению вредного воздействия литейного производства на окружающую среду.

Особенности формирования отливок и их качество

При литье под давлением основные показатели качества отливки – точность размеров, шероховатость поверхности, механические свойства, плотность и герметичность – определяются следующими особенностями ее формирования:

1. Кратковременность заполнения полости пресс-формы расплавом. Скорость поступления расплава в пресс-форму для разных отливок и сплавов колеблется от 0,3 до 140 м/с, продолжительность ее заполнения 0,02 – 0,3 с, а конечное давление на расплав может достигать 500 МПа. Это позволяет, несмотря на высокую скорость охлаждения расплава в форме, изготавливать весьма сложные корпусные отливки с толщиной стенки менее 1 мм из сплавов с низкой и даже близкой к нулю жидкотекучестью (таким свойством обладают, например, сплавы, находящиеся в твердожидком состоянии). Высокая кинетическая энергия движущегося расплава и давление, передаваемое на него в момент окончания заполнения формы, способствуют получению отливок с низкой шероховатостью поверхности.

2. Газонепроницаемость материала пресс-формы. Вентиляция рабочей по-лости происходит посредством специальных вентиляционных каналов. При высоких скоростях поступления расплава в полость пресс-формы воздух, а также газообразные продукты разложения смазочного материала, образующиеся при его взаимодействии с расплавом, не успевают полностью удалиться из пресс-формы за время заполнения ее расплавом. Они препятствуют заполнению пресс-формы и попадают в расплав, приводя к образованию неслитин, неспаев, раковин и газовоздушной пористости в отливках. Газовоздушная пористость приводит к уменьшению плотности отливок, снижению их герметичности и пластических свойств. Воздух, газы, продукты разложения смазочного материала, находящиеся в порах отливки под высоким давлением, затрудняют ее термическую обработку: при нагреве прочность отливки снижается, а давление газов в порах повышается, что вызывает коробление отливки, на ее поверхности появляются пузыри.

Для снижения газовоздушной пористости в отливках используют ряд технологических приемов, а также специальные способы литья под давлением (см. подраздел 4.2).

3. Высокая интенсивность теплового взаимодействия между материалом отливки и пресс-формой, обусловленная ее высокими теплопроводностью и теплоемкостью, малым термическим сопротивлением слоя смазочного материала и продуктов его разложения, значительным давлением расплава и отливки на стенки пресс-формы, улучшающим контакт между ними. Это способствует получению мелкозернистой структуры, особенно в поверхностных слоях отливки, повышению ее прочности и высокой производительности процесса.

4. Передача в момент окончания заполнения металлом пресс-формы давления, развиваемого пресс-поршнем в камере прессования, на расплав в полости формы. Это улучшает питание отливки, способствует уменьшению усадочной пористости, сжатию газовоздушных включений. В результате воз-растают плотность, герметичность и механические свойства отливки. Однако эффективность действия подпрессовки ограничена, так как это давление на расплав в пресс-форме действует только до тех пор, пока питатель не затвердеет.

5. Использование металлической пресс-формы с точными размерами и низкой шероховатостью рабочих поверхностей. Это способствует получению высокоточных отливок по массе, геометрии и размерам. Высокая точность размеров отливок (классы 1 – 4 по ГОСТ 26645—85 (изм. № 1,1998)) позволяет уменьшить припуски на обработку до 0,3 – 0,8 мм, а в некоторых случаях полностью исключить обработку резанием. Остается только зачистка мест удаления питателей, соединительных каналов промывников и облоя. Коэффициент точности отливок по массе (КТМ) при литье под давлением достигает 0,95 – 0,98. Шероховатость поверхности отливок, полученных под давлением, зависит в основном от шероховатости поверхности пресс-формы и технологических режимов литья. Обычно эти отливки имеют шероховатость от Rz = 160 – 80 мкм (сплавы на основе меди) до Rz = 1,00 – 0,32 мкм (цинковые сплавы).

Эффективность производства отливок и область их применения

Учитывая опыт производства отливок под давлением, можно отметить следующие его преимущества:

1. Возможность изготовления отливок значительной площади с малой толщиной стенок (менее 1 мм).

2. Возможность повышения качества отливок: отливка получается с высокой точностью размеров и низкой шероховатостью поверхности; практически не требует обработки резанием; механические свойства отливок получаются достаточно высокими.

3. Возможность многократного использования металлической пресс-формы. При этом сборка формы и извлечение из нее готовой отливки выполняются машиной, а процесс получения отливки является малооперационным. Указанные обстоятельства и высокая скорость затвердевания отливки в пресс-форме делают процесс литья под давлением одним из самых высокопроизводительных литейных процессов и создают предпосылки для полной автоматизации данного производства.

4. Значительное улучшение санитарно-гигиенических условий труда вследствие устранения из литейного цеха формовочных материалов, меньшее загрязнение окружающей среды.

Наряду с указанными преимуществами литье под давлением имеет и ряд недостатков, в том числе следующие:

1. Габаритные размеры и масса отливок ограниченны мощностью машины (усилием, развиваемым механизмом запирания).

2. Высокая стоимость пресс-формы, сложность и трудоемкость ее изго-товления, ограниченная стойкость, особенно при литье сплавов черных металлов и медных сплавов, что снижает эффективность процесса и ограничивает область его использования. Повышение стойкости пресс-форм является одной из важных проблем, особенно при литье сплавов, имеющих высокую температуру плавления. Удлинение срока службы пресс-форм повышает эффективность производства, позволяет расширить номенклатуру сплавов, из которых могут быть получены отливки под давлением.

3. Трудности изготовления отливок со сложными полостями, поднутрениями, карманами.

4. Наличие в отливках газовоздушной и усадочной пористости, которая снижает механические свойства материала отливок, их герметичность, ограничивает возможности изготовления отливок из сплавов, упрочняемых термической обработкой. Устранение газовоздушной и усадочной пористости отливок является одной из важных проблем, решение которой позволяет расширить область применения этого перспективного технологического процесса, повысить эффективность его использования.

5. Наличие напряжений в отливках при усадке из-за неподатливости пресс-формы также ограничивает номенклатуру сплавов, из которых могут быть изготовлены отливки данным способом.

С учетом преимуществ и недостатков способа литья под давлением определяется рациональная область его использования. Вследствие высокой стоимости пресс-форм, сложности оборудования, высокой производительности литье под давлением экономически целесообразно применять в массовом и крупносерийном производстве точных отливок с минимальными припусками на обработку резанием из алюминиевых, цинковых, магниевых и медных сплавов, а в некоторых случаях специальных сплавов и сталей.

Этот процесс с полным основанием может быть отнесен к малооперационным и практически безотходным технологиям, так как литники и облой подвергают переплавке, а отходы в стружку малы. Наивысшие экономические показатели достигаются при изготовлении отливок под давлением на машинах с горячей камерой прессования.

Источник

Литье под давлением: особенности технологии, достоинства и область применения

Содержание статьи:

Литье под давлением — это процесс, в рамках которого с помощью автоматизированного оборудования изготавливаются детали с тонкими стенками из цветных металлов, пластмассы и стали. Данная технология отличается высокой производительностью. При создании деталей жидкий расплав, полученный из указанных материалов, с высокой скоростью подается в специальную пресс-форму, после чего под действием давления получается отливка заданной конфигурации.

Особенности технологического процесса

В рамках данного процесса используются специальные стальные пресс-формы, предназначенные для заливки расплавленного материала, который под воздействием высокого давления кристаллизуется, приобретая заданную конфигурацию.

Данное устройство представляет собой литейную оснастку, в конструкции которой предусматриваются подвижные и неподвижные детали. Первые перемещаются по направляющим цилиндрам, вторые крепятся на стационарной плите.

Перед началом технологического процесса подвижная часть пресс-формы плотно фиксируется к неподвижным с помощью гидроцилиндра. Затем, чтобы предотвратить перемещение этих деталей, последние крепятся посредством специальных замков. После заливки и застывания расплавленного материала подвижную часть устройства сдвигают в сторону. Полученная под высоким давлением заготовка удаляется из оборудования с помощью механических толкателей.

Перед началом процесса внутренние детали, которые контактируют с расплавленным материалом, предварительно обрабатываются специальной разделительной смазкой. Данный состав применяется для исключения негативного влияния высоких температур на стальные детали оборудования и беспрепятственного отделения созданных заготовок от стенок.

Литье под давлением ведется в автоматическом режиме с использованием промышленных установок. Основным узлом данного оборудования считается камера, в которой происходит прессование материала. Этот элемент конструкции бывает двух типов: холодный и горячей. Конструктивно первая камера представлена в виде горизонтально уложенного цилиндра, внутри которого располагаются поршень воронка, используемая для заливки расплавленного материала.

Процесс изготовления деталей в таком оборудовании сводится к следующему: после заполнения установки металлом запускается поршень, который, двигаясь внутри цилиндра, нагнетает расплав в пресс-форму. После заполнения последней внутри камеры увеличивается давление. Это происходит за счет повышения усилия на поршень, что приводит к кристаллизации металла.

Горячая камера пресс-форм представлена в виде ванны, расположенной в чугунном тигле, который в ходе создания заготовок постоянно подогревается. В таких установках также используется поршень, который двигаясь выталкивает расплав из тигля. Далее металл поднимается по специальному каналу с подогреваемым мундштуком (предупреждает затвердевание материала), через который поступает в пресс-форму. По окончании процесса остатки расплава возвращаются в ванну.

Пресс-формы с горячей камерой применяются при создании заготовок из сплавов цинка и магния.

Температура нагрева материала

Температура, до которой нагревается материал, подбирается с учетом двух параметров: марка сплава и геометрических параметров создаваемой детали. Несоблюдение этого правила ведет к серьезным последствиям. Из-за перегрева материала при заливки пресс-формы вылетают брызги, которые перекрывают отверстия для вентиляции, вследствие чего нарушается газоотведение, что ведет к появлению пор в заготовке после затвердевания последней.

Превышение допустимой температуры ведет к увеличению продолжительности кристаллизации металла, из-за чего на завершение технологического процесса уходит больше времени. Это приводит к росту нагрузки на оборудования, что повышает износ пресс-формы. В подобных условиях увеличиваются риски приваривания металла к внутренним стенкам. Вследствие этого растет вероятность повреждения детали при выталкивании.

Данный технологический процесс предполагает выполнение прессовки при минимальной температуре. Цветные металлы можно нагревать на 10-300 градусов выше той отметки, по достижении которой сплав начинает затвердевать. При этом, если техническое задание требует изготовление деталей с тонкой стенкой, температура нагрева увеличивается. При создании отливок простой конфигурации применяется обратный подход. В подобных случаях материал нагревается до температуры, немного превышающей точку плавления.

Если в ходе данного технологического процесса изготавливаются детали высокой прочности, то металл заливают в пресс-форму в твердо-жидком состоянии. Такой подход позволяет добиться следующих результатов:

- исключить появление усадочного эффекта в создаваемой заготовке;

- уменьшить негативное влияние высокой температуры на оборудование;

- сократить продолжительность процесса затвердевания отливки;

- снизить риски приваривания металла к внутренним стенкам.

Металл с включениями твердой фазы прессуется исключительно в установках с холодной камерой. Это объясняется тем, что при изготовлении деталей из данного материала в другом оборудовании повышаются риски застывания расплава в подводящем канале. В частности, в ходе литья под давлением алюминия объем твердых частиц должен составлять 40-60% при условии, если пресс-формы беспрепятственно заполняется, а качество отливки остается на высоком уровне.

Скорость подачи расплавленного материала

Скорость, с которой поршень спрессовывает расплавленный материал, определяется с учетом характеристики сплава и геометрии изготавливаемой детали:

- Деталь простой формы и с толстыми стенками. В этом случае не требуется быстрая прессовка расплава.

- Деталь сложной геометрической формы и с тонкими стенками. При создании подобной заготовки расплав прессуется с высокой скоростью. Такое требование объясняется тем, что жидкий материал должен успеть заполнить все полости до начала затвердевания.

Превышение допустимой скорости прессовки приводит к тому, что подаваемая струя разлетается на мелкие капли, вследствие чего в расплав попадает воздух. В случае если в конструкции предусматривается недостаточное количество каналов, предназначенных для отвода газов, либо те закупорены, в отливаемой заготовке останутся пустоты. Во избежание подобных последствий литье под давлением проводится в вакууме, в который помещается пресс-форма.

То, с какой скоростью проводится прессовка, определяет качество отливок и продолжительность срока службы оборудования. Если расплав подается слишком быстро, то из-за этого смазка, которой обработана ванна, смывается. Из-за этого металл прикипает к внутренним стенкам, что при выталкивании приводит к повреждению заготовки.

При слишком медленной скорости ухудшается качество детали. В этом случае металл начинает затвердевать до того момента, как будет увеличено давление внутри оборудования. Во избежание описанных последствий расплавленный материал подается в пресс-форму со скоростью 10-50 м/с. Меньший параметр выбирается при создании заготовок из стали и медных сплавов. Расплавленные олово и цинк подаются с большей скоростью.

Давление на расплав при затвердевании

После заполнения пресс-формы металлом на поршень многократно увеличивается давление. Материал испытывает такое воздействие до того момента, пока не затвердеет. Благодаря давлению:

- увеличивается плотность заготовки;

- улучшаются механические характеристики отливки;

- исключается образование усадочных дефектов;

- повышается качество отливки;

- снижается риск появления брака;

- растет чистота поверхности металлической детали.

Усилие прессования определяется в зависимости от требований, предъявляемых к прочностным характеристикам детали: чем выше второй параметр, тем больше должно быть давление. Данный показатель также зависит от типа сплавов:

- алюминиевые прессуются под давлением 40-200 МПа;

- на основе магния — 40-180 МПа;

- цинковые — 10-50 МПа.

Чем толще стенка изготавливаемой детали, тем выше должно быть давление при кристаллизации.

Температура нагрева пресс-формы

Перед подачей расплава пресс-форма нагревается до температуры, определяемой в зависимости от типа сплава и толщины стенок:

- цинковые — 120-1600 градусов;

- на основе магния — 200-2400 градусов;

- алюминиевые — 180-2500 градусов;

- на основе стали — 200-2800 градусов;

- латунные — 280-3200 градусов.

При изготовлении деталей с тонкими стенками пресс-форма прогревается до верхней границы указанных диапазонов, с толстыми — до нижней. Это обусловлено тем, что в первом случае такой подход позволяет предупредить затвердевание металла до заполнение формы, во втором — увеличить скорость застывания материала.

Преимущества и недостатки технологии

К достоинствам литья под давлением относится следующее:

- детали получаются с низкой шероховатостью и высокой точностью исполнения;

- детали не требуют механической обработки после окончания прессовки;

- процесс можно полностью автоматизировать;

- процесс отличается высокой производительностью.

К недостаткам данной технологии относят сложность и высокую стоимость оборудования, необходимого для литья под давлением. Поэтому этот метод изготовления деталей не применяется при мелко- и среднесерийном производстве. Также данную технологию не используют при литье тугоплавких металлов (плавятся при температуре выше, чем сталь). Кроме того, такой метод не подходит для создания крупных отливок из-за неравномерного затвердевания материала.

Область применения

Литье под давлением позволяет создавать тонкостенные изделия толщиной от 1 мм со сложной геометрией из пластика и следующих сплавов:

- медных;

- алюминиевых;

- цинковых;

- на основе магния;

- на основе стали.

В связи с этим литье под давлением нашло применение в приборо-, автомобиле-, самолето- и станкостроении, при производстве бытовой техники и элементов для смесителей. Также данная технология используется при создании продукции из синтетических материалов (полиэтилена, полипропилена и других).

Источник