Сущность панельного способа подготовки шахтного поля

Панельный способ подготовки пластов

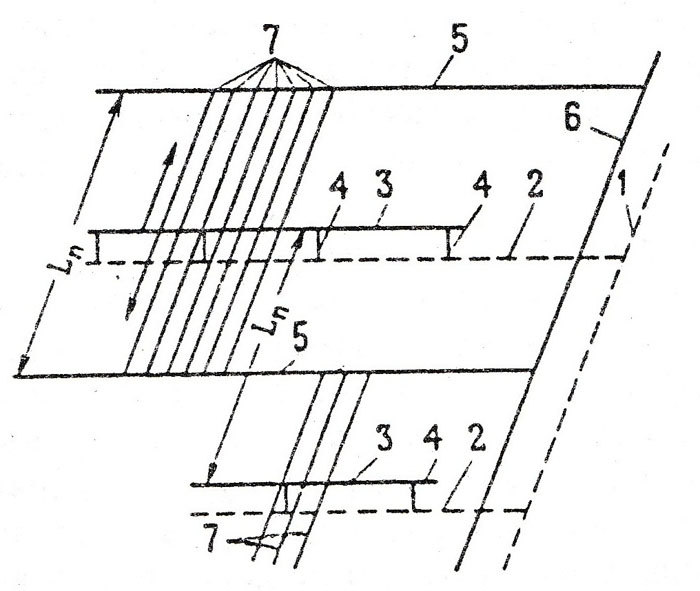

Панельный способ подготовки в сочетании с камерной системой разработки применяется на всех рудниках ОАО «Уралкалий». Принципиальная схема панельного способа при расположении

основных выработок в подстилающих породах, представленных каменной солью, приведена на рис. 1.6

От главных транспортных (откаточных) штреков 1 проводятся панельные транспортные (откаточные) штреки 2. Эти выработки образуют магистральную транспортную сеть рудника и служат для подачи свежей струи на горные участки. Над панельными транспортными штреками по пласту сильвинита проводятся панельные выемочные штреки 3, которые соединяются с транспортными штреками гезенками 4. Панельные транспортный и выемочный штреки располагаются посередине панели и делят ее на два равных крыла. Границами панели по ее ширине служат пластовые панельные вентиляционные штреки 5, по которым исходящая струя выходит на главный вентиляционный штрек 6, проводимый также по пласту. Запасы пласта между панельными выемочными и вентиляционным штреками отрабатываются камерами 7,

Панельные штреки располагаются перпендикулярно осям основной системы складок пласта с таким расчетом, чтобы оси очистных камер совпадали с осями складок. Это обеспечивает меньшие потери запасов при выемке, меньшее разубоживание руды (перемешивание вмещающих пород с рудой), удобство ее доставки, возможность применения комбайнов и средств самоходного транспорта в камерах и более полную закладку отработанных камер.

Вентиляционные панельные штреки являются общими для смежных панелей или обслуживают только одну панель. В последнем случае вентиляционные штреки проходятся в каждой панели и между ними оставляются рудные целики. Панели имеют ширину 300-400 м и длину, определяемую размерами шахтного поля.

Руда, доставляемая из забоев очистных камер, транспортируется по панельным выемочным штрекам скребковыми конвейерами до рудоспускных гезенков. В настоящее время рудоспускные гезенки являются групповыми, т.е. обслуживают группу камер, и проводятся через 130-150 м. На сопряжениях гезенков с транспортными панельными штреками устраиваются механизированные погрузочные пункты. На панельных транспортных и главных транспортных штреках применяются в основном ленточные конвейеры.

Панельный способ подготовки хорошо зарекомендовал себя на рудниках Верхнекамского месторождения, где породы отличаются высокой устойчивостью. Использование полевых транспортных штреков при любом порядке отработки шахтного поля исключает необходимость длительного поддержания пластовых выемочных штреков, площадь обнажения кровли которых в местах сопряжений

их с очистными камерами достигает значительной (до 100 м ) величины. Поскольку выемочные штреки по мере подвигания очистного фронта погашаются, то для кратковременного их поддержания в зоне рабочих камер крепь не требуется.

Существенным недостатком панельного способа подготовки является жестко заданная длина камер, равная половине ширины панели, что не позволяет при необходимости (например, изменении средств доставки) оперативно ее менять.

На рис. 1.7 показаны варианты прямой (а) и обратной (б) отработки панелей (блоков). Каждый из этих вариантов имеет свои достоинства и недостатки.

Прямой порядок отработки панелей (блоков) приводит к большим утечкам воздуха через отработанные камеры. Кроме этого, все сопряжения панелей длительное время остаются в рабочей зоне панельных штреков и их эксплуатация сопряжена с повышенной опасностью.

Обратный порядок отработки позволяет значительно уменьшить недостатки прямого порядка и в ряде случаев оказывается предпочтительнее.

Панельно-блоковый способ подготовки пластов

Панельно-блоковый способ подготовки (рис. 1.8) заключается в том, что перпендикулярно к панельным штрекам проводятся дополнительные выработки — блоковые транспортные и вентиляционные штреки, разделяющие панель на блоки. Ширина каждого блока, измеряемая по оси блоковых штреков, равна половине ширины панели (обычно 200 м), а длина блока, определяющая длину камер, может приниматься различной и изменяться в процессе отработки панели. Обычно ширина блока и, следовательно, длина камер изменяется от 150 до 300 м. Блоковые транспортные штреки, так же как и панельные, проводятся тремя ходами комбайна. Блоковые вентиляционные штреки обычно проводятся одним ходом комбайна.

При комбайновой выемке руды в камерах и доставке ее от комбайнов самоходными вагонами могут быть применены два варианта доставки по блоковому штреку: скребковыми конвейерами и самоходными вагонами. В последнем случае число блоковых штреков зависит от варианта панельно-блоковой подготовки.

Панельно-блоковая подготовка позволяет устранить отмеченные выше недостатки панельной подготовки, однако, в свою очередь, наряду с преимуществами она имеет и недостатки. При ее применении необходимо проводить блоковые штреки. При этом

общий объем подготовительных выработок и стоимость подготовки оказываются большими, чем при панельной подготовке.

Так как панельно-блоковая подготовка не лишена недостатков, то она полностью не заменила панельную. На рудниках в настоящее время применяются оба способа подготовки.

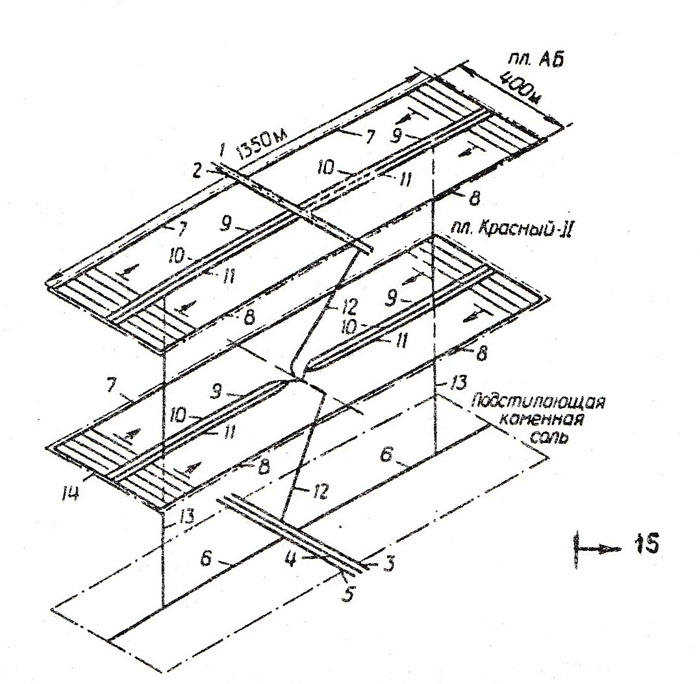

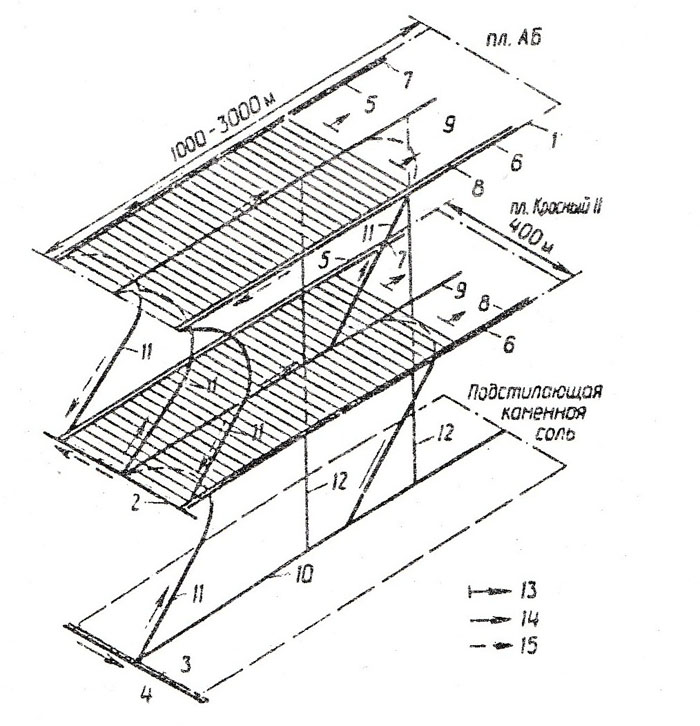

На рис. 1.9 и 1.10 наглядно показаны принципиальные различия при панельно-блоковом и панельном способах подготовки шахтных полей.

Рис 1.9 Схема панельно-блоковой подготовки запасов

к отработке на руднике БКПРУ-4 :

1,2 — панельные вентиляционные штреки , соответственно, правый и левый, 3,4,5 — панельные штреки, соответственно, транспортный, конвейерный и закладочный, 6 — блоковый конвейерный штрек, 7,8 — блоковые вентиляционные штреки, соответственно, северный и южный, 9,10 — блоковые транспортные штреки, соответственно, северный и южный, 11 — блоковый выемочный штрек, 12 — уклон,13 — рудоспуски, 14 — граница блока, 15 — направление отработки блока

Рис 1.10 Схема панельной подготовки запасов к отработке на руднике БКПРУ-2 :

1 — граница отработки панели, 2 — главный вентиляционный штрек, 3,4 — главные транспортный и конвеерный штреки, 5,6 — вентиляционные северный и южны штреки, 7,8 — спаренные вентиляционные северный и южный штреки,9 — выемочный штрек,10 — панельный конвейерный штрек, 11 — уклоны,12 — рудоспуски, 13 — направление отработки панели, 14 — направление движения свежей струи воздуха, 15 — направление движения исходящей струи воздуха

Источник

Панельный способ подготовки пластов

Панельный способ подготовки в сочетании с камерной системой разработки применяется на всех рудниках ОАО «Уралкалий». Принципиальная схема панельного способа при расположении основных выработок в подстилающих породах, представленных каменной солью, приведена на рис. 1.6

Рис. 1.6 Принципиальная схема панельного способа подготовки:

Ln — ширина панели, сплошные линии — пластовые выработки, штриховые — полевые выработки. Стрелками показано направление отработки камер.

От главных транспортных (откаточных) штреков 1 проводятся панельные транспортные (откаточные) штреки 2. Эти выработки образуют магистральную транспортную сеть рудника и служат для подачи свежей струи на горные участки. Над панельными транспортными штреками по пласту сильвинита проводятся панельные выемочные штреки 3, которые соединяются с транспортными штреками гезенками 4. Панельные транспортный и выемочный штреки располагаются посередине панели и делят ее на два равных крыла. Границами панели по ее ширине служат пластовые панельные вентиляционные штреки 5, по которым исходящая струя выходит на главный вентиляционный штрек 6, проводимый также по пласту. Запасы пласта между панельными выемочными и вентиляционным штреками отрабатываются камерами 7,

Панельные штреки располагаются перпендикулярно осям основной системы складок пласта с таким расчетом, чтобы оси очистных камер совпадали с осями складок. Это обеспечивает меньшие потери запасов при выемке, меньшее разубоживание руды (перемешивание вмещающих пород с рудой), удобство ее доставки, возможность применения комбайнов и средств самоходного транспорта в камерах и более полную закладку отработанных камер.

Вентиляционные панельные штреки являются общими для смежных панелей или обслуживают только одну панель. В последнем случае вентиляционные штреки проходятся в каждой панели и между ними оставляются рудные целики. Панели имеют ширину 300-400 м и длину, определяемую размерами шахтного поля.

Руда, доставляемая из забоев очистных камер, транспортируется по панельным выемочным штрекам скребковыми конвейерами до рудоспускных гезенков. В настоящее время рудоспускные гезенки являются групповыми, т.е. обслуживают группу камер, и проводятся через 130-150 м. На сопряжениях гезенков с транспортными панельными штреками устраиваются механизированные погрузочные пункты. На панельных транспортных и главных транспортных штреках применяются в основном ленточные конвейеры.

Панельный способ подготовки хорошо зарекомендовал себя на рудниках Верхнекамского месторождения, где породы отличаются высокой устойчивостью.

Существенным недостатком панельного способа подготовки является жестко заданная длина камер, равная половине ширины панели, что не позволяет при необходимости (например, изменении средств доставки) оперативно ее менять.

Панельно-блоковый способ подготовки пластов

Панельно-блоковый способ подготовки заключается в том, что перпендикулярно к панельным штрекам проводятся дополнительные выработки — блоковые транспортные и вентиляционные штреки, разделяющие панель на блоки. Ширина каждого блока, измеряемая по оси блоковых штреков, равна половине ширины панели (обычно 200 м), а длина блока, определяющая длину камер, может приниматься различной и изменяться в процессе отработки панели. Обычно ширина блока и, следовательно, длина камер изменяется от 150 до 300 м. Блоковые транспортные штреки, так же как и панельные, проводятся тремя ходами комбайна. Блоковые вентиляционные штреки обычно проводятся одним ходом комбайна.

При комбайновой выемке руды в камерах и доставке ее от комбайнов самоходными вагонами могут быть применены два варианта доставки по блоковому штреку: скребковыми конвейерами и самоходными вагонами. В последнем случае число блоковых штреков зависит от варианта панельно-блоковой подготовки.

Панельно-блоковая подготовка позволяет устранить отмеченные выше недостатки панельной подготовки, однако, в свою очередь, наряду с преимуществами она имеет и недостатки. При ее применении необходимо проводить блоковые штреки. При этом

общий объем подготовительных выработок и стоимость подготовки оказываются большими, чем при панельной подготовке.

Так как панельно-блоковая подготовка не лишена недостатков, то она полностью не заменила панельную. На рудниках в настоящее время применяются оба способа подготовки.

На рис. 1.9 и 1.10 наглядно показаны принципиальные различия при панельно-блоковом и панельном способах подготовки шахтных полей.

Рис 1.9 Схема панельно-блоковой подготовки запасов к отработке на руднике БКПРУ-4 :

1,2 — панельные вентиляционные штреки , соответственно, правый и левый, 3,4,5 — панельные штреки, соответственно, транспортный, конвейерный и закладочный, 6 — блоковый конвейерный штрек, 7,8 — блоковые вентиляционные штреки, соответственно, северный и южный, 9,10 — блоковые транспортные штреки, соответственно, северный и южный, 11 — блоковый выемочный штрек, 12 — уклон,13 — рудоспуски, 14 — граница блока, 15 — направление отработки блок

Рис 1.10 Схема панельной подготовки запасов к отработке на руднике БКПРУ-2 :

1 — граница отработки панели, 2 — главный вентиляционный штрек, 3,4 — главные транспортный и конвейерный штреки, 5,6 — вентиляционные северный и южный штреки, 7,8 — спаренные вентиляционные северный и южный штреки,9 — выемочный штрек,10 — панельный конвейерный штрек, 11 — уклоны,12 — рудоспуски, 13 — направление отработки панели, 14 — направление движения свежей струи воздуха, 15 — направление движения исходящей струи воздуха

Источник

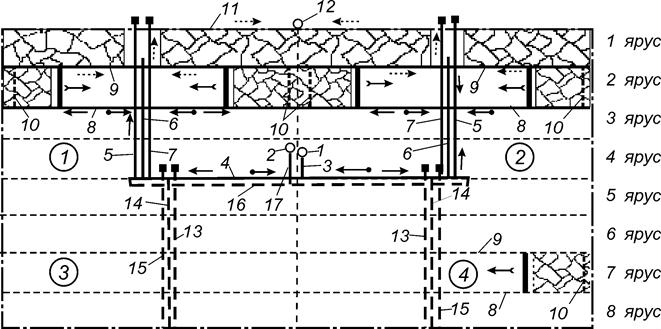

Сущность способа. Сущность панельного способа подготовки заключается в том, что пласт в пределах шахтного поля делится на панели (рис

Сущность панельного способа подготовки заключается в том, что пласт в пределах шахтного поля делится на панели (рис. 15.1).

Рисунок 15.1 – Панельный способ подготовки шахтного поля

1, 2 – ствол соответственно главный и вспомогательный; 3 – капитальный транспортный квершлаг; 4 – главный транспортный штрек; 5 – вспомогательный бремсберг;

6 – панельный бремсберг; 7 – вентиляционный ходок бремсберга; 8, 9 – ярусный штрек соответственно транспортный и вентиляционный; 10 – разрезная печь; 11 – главный вентиляционный штрек; 12 – вентиляционный ствол (шурф); 13 – вентиляционный ходок уклона; 14 – панельный уклон; 15 – вспомогательный уклон; 16 – главный вентиляционный штрек (для проветривания уклонного поля); 17 – капитальный вентиляционный квершлаг (для проветривания уклонного поля)

Панель — это часть шахтного поля, ограниченная по восстанию и падению границами выемочной ступени, т. е. главными штреками, а по простиранию — границами соседних панелей или (с одной стороны) границей шахтного поля. Каждая такая часть обслуживается самостоятельным комплексом транспортных и вентиляционных выработок — панельным бремсбергом или уклоном с ходками при них или же панельными штреками в случае горизонтального залегания пласта. По простиранию все панели в пределах выемочной ступени соединяются главными штреками — транспортным и вентиляционным. Последний может отсутствовать, если проветривание каждой панели осуществляется через вентиляционные шурфы у верхней технической границы на выходах пласта под наносы. Число панелей в выемочной ступени может быть как четным, так и нечетным.

По линии падения каждая панель делится на ярусы.

Ярусом называется часть панели, вытянутая по простиранию и ограниченная ее границами, а по падению и восстанию — ярусными штреками транспортным и вентиляционным. Наклонная высота яруса находится в пределах 100..400 м. Больший размер относится к случаям, когда в ярусе по падению размещается несколько лав, например, при отработке спаренными лавами или при разделении яруса на подъярусы.

Порядок отработки панелей в шахтном поле по линии простирания может быть прямым, т. е. от середины шахтного поля к его границам и обратным, т. е. от границ к середине. Правилами технической эксплуатации угольных и сланцевых шахт рекомендуется отработку панелей в бремсберговом поле производить прямым порядком, а в уклонном — обратным. Такой порядок отработки называется комбинированным. Смысл его состоит в том, что в период строительства шахты в работу вводятся ближайшие к стволам панели, что сокращает объемы проведения выработок (главных штреков), сроки строительства и первоначальные капитальные вложения. Отработка уклонных полей при этом будет осуществляться без дополнительных затрат на проведение или восстановление главных вентиляционных штреков, так как они будут уже пройдены на всю длину при отработке бремсберговой ступени.

Порядок отработки ярусов в панели по падению такой же как и для этажей (см. п. 14.2). По простиранию значительно чаще применяется обратный порядок вследствие меньшей длины крыла панели по сравнению с длиной крыла этажа (при одних и тех же размерах шахтного поля по простиранию), что облегчает подготовку столбов в ярусе.

Подготовка пласта при четном числе панелей в выемочной ступени[20] начинается с проведения главных штреков — транспортного и вентиляционного, которые проводятся от вскрывающего пласт квершлага до середины панелей, отработка которых намечена в первую очередь. Затем проводятся наклонные подготавливающие выработки в бремсберговой ступени на всю ее высоту, а в уклонной — на высоту яруса. От наклонных выработок проводятся ярусные штреки до границ панели при обратном порядке отработки яруса или на длину 60..100 м при прямом порядке. После проведения разрезных печей и монтажа забойного оборудования в лавах приступают к очистной выемке. Схема транспорта угля в шахтном поле при панельной подготовке (по рис. 15.1):

– при отработке бремсберговой ступени — лава–8–6–4–3–1;

– при отработке уклонной ступени — лава–8–14–4–3–1.

Схема проветривания шахтного поля (по рис. 15.1):

– при отработке бремсберговой ступени — 2–3–4–5–8–лава–9–7–11–12;

– при отработке уклонной ступени — 2–3–4–15–8–лава–9–16–17–1.

Достоинствами панельного способа подготовки являются:

– возможность увеличения линии очистных забоев на пласте за счет одновременной отработки нескольких панелей, а отсюда и рост нагрузки на пласт;

– более благоприятные условия для применения прогрессивных столбовых и комбинированных систем разработки, обусловленные сравнительно небольшой длиной крыла панели, что также уменьшает и затраты на поддержание ярусных штреков;

– возможность применения сплошной конвейеризации транспорта в пределах всей панели.

Недостатки панельного способа подготовки:

– больший, чем в этажном способе, объем проведения и поддержания подготавливающих выработок;

– большие первоначальные капитальные затраты и более продолжительный период строительства шахты или подготовки горизонта по сравнению с этажным способом;

– увеличение объема транспортирования угля за счет перепробега по ярусным штрекам.

Область эффективного применения панельного способа подготовки:

– при необходимости иметь высокую нагрузку на пласт; пологие и наклонные пласты с углами падения до 25°;

– при наличии в шахтном поле труднопереходимых геологических нарушений, ориентированных в направлении падения пласта, когда они являются естественными границами панелей;

– при значительных размерах шахтного поля по простиранию (свыше 4000..5000 м).

В последнее время для обеспечения высоких нагрузок на очистной забой все шире применяется фланговая схема проветривания с подсвежением исходящей вентиляционной струи. Для этих целей на флангах панелей проводятся наклонные вентиляционные выработки, которые вносят особенности в компоновку выработок панельной подготовки. Подробно это рассматривается во второй части учебника (глава «Комбинированные системы разработки»).

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник