ГАЗЛИФТНАЯ ЭКСПЛУАТАЦИЯ

Способ эксплуатации нефтяных скважин, при котором подъем жидкости из пласта на поверхность осуществляется сжатым газом, нагнетаемым в колонну подъемных труб через башмак или через клапаны, называется газлифтным.

Для подъема жидкости сжатым газом в скважине необходимы два канала:

1) для подачи газа;

2) для подъема на поверхность жидкости.

В зависимости от числа рядов труб, спускаемых в скважину, их взаимного расположения и направления движения газа и газонефтяной смеси применяют газовые подъемники (газлифты) различных типов и систем.

Если в качестве рабочего агента служит воздух, систему называют воздушным подъемником или эрлифтом. Иногда в качестве рабочего агента для газового подъемника используют газ из газовых пластов с высоким давлением. В этом случае система называется бескомпрессорным газлифтом.

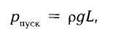

Для создания газового подъемника в скважину спускают насосно-компрессорные трубы, которые применяют при фонтанной эксплуатации. По числу спускаемых труб подъемники бывают однорядными и двухрядными, а по направлению рабочего агента различают кольцевую и центральную систему. Системы газовых подъемников приведены на рис. 3.4.

В кольцевом однорядном подъемнике (рис. 3.4, а) сжатый газ нагнетается в затрубное пространство между эксплуатационной колонной и колонной подъемных труб, а газонефтяная смесь направляется на поверхность по подъемной колонне.

В однорядном подъемнике центральной системы (рис. 3.4, б) рабочий агент нагнетается в эксплуатационную колонну, а газонефтяная смесь поднимается по затрубному пространству.

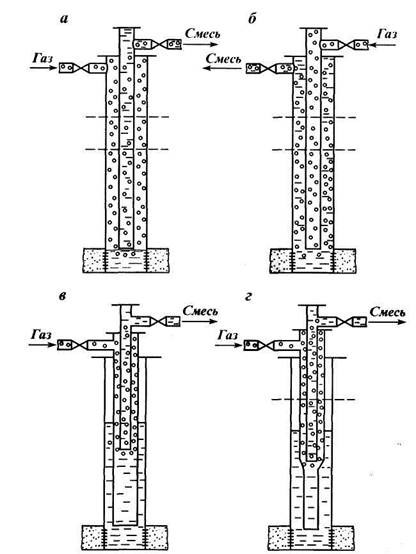

Двухрядные подъемники кольцевой системы показаны на рис. 3.4, в и г. Сжатый газ нагнетается в скважину через кольцевое пространство между наружным и внутренним рядами труб, а газожидкостная смесь поднимается по внутренним трубам. На рис. 3.4, г изображен ступенчатый вариант двухрядного подъемника, в котором наружный ряд составлен из труб разного диаметра с целью уменьшения общего веса труб. На устье газлифтной скважины устанавливают арматуру, которая предназначена для тех же целей, что и на фонтанных скважинах, т. е. для подвески спущенных в скважину труб, герметизации межтрубных пространств, направления продукции скважины в выкидную линию, а сжатого газа в скважину.

Для выполнения операций по пуску и эксплуатации скважин, а также операций, связанных с ликвидацией осложнений в процессе эксплуатации, устье скважины обвязывают с выкидными линиями и воздухопроводом. Перекрытием соответствующих задвижек сжатый газ направляется или в подъемные трубы, или в кольцевое пространство между трубами наружного ряда и подъемными трубами. Наиболее простая обвязка устьевого оборудования газлифтной скважины дана на рис. 3.5.

Процесс пуска газлифтной скважины в эксплуатацию состоит в вытеснении жидкости воздухом (газом) из труб наружного ряда и в подводе нагнетаемого воздуха к нижнему концу подъемных труб или к рабочему отверстию на этих трубах для разгазирования столба жидкости в них. Максимальное давление при пуске газлифтной скважины в эксплуатацию (пусковое давление) будет в тот момент, когда жидкость в скважине оттеснится сжатым газом до места ввода его в подъемные трубы. Это давление может быть самым различным в зависимости от системы газлифта, глубины скважины, статического уровня жидкости в ней, а также от плотности жидкости и других условий. Наиболее высокое пусковое давление достигается в однорядном лифте кольцевой системы при подаче газа в подъемные трубы через их башмак.

| Рис. 3.4. Системы газовых подъемников |

| Рис. 3.5. Схема обвязки устья газлифтной скважины |

При определенных условиях (существенная разница в диаметрах эксплуатационной колонны и подъемных труб, большая глубина скважины, невысокий столб жидкости до статического уровня) пусковое давление может достигать гидростатического давления жидкости в скважине в точке ввода газа в подъемные трубы:

где рпуск— пусковое давление, ПА;

ρ — плотность жидкости, кг/м 3 ;

g — ускорение свободного падения;

L — расстояние от устья до ввода газа в подъемные трубы.

Современная технология газлифта базируется на однорядных подъемниках кольцевой системы, оборудованных пусковыми и рабочими клапанами и пакером на конце подъемных труб (рис. 3.6). Назначение пакера — разобщение призабойной зоны скважины от затрубного пространства с целью обеспечения более плавной (без пульсаций) работы скважины. Клапаны — приспособления, посредством которых устанавливается или прекращается связь между межтрубным пространством скважины и подъемными трубами. Широко применяются дифференциальные клапаны различных конструкций, принцип действия которых основан на действии перепада давлений в затрубном пространстве и в подъемных трубах.

Пусковые дифференциальные клапаны, установленные на наружной стороне подъемных труб, спускают в скважину на расчетные глубины. При нагнетании газа уровень жидкости снижается в затрубном пространстве и повышается в подъемных трубах. Когда газ в затрубном пространстве достигнет уровня клапана и его давление превысит гидростатическое давление столба жидкости в подъемных трубах, он прорывается через клапан в трубы и газирует жидкость, находящуюся в них. Происходит частичный выброс жидкости, которая находится внутри труб выше клапана. После этого давление в трубах на уровне клапана начинает падать, что приводит к увеличению перепада давлений в затрубном пространстве и трубах. При определенном перепаде давлений клапан закрывается. В этот момент уровень жидкости в затрубном пространстве должен достигнуть следующего нижележащего клапана или башмака подъемных труб.

Для замены и регулировки клапанов, устанавливаемых на внешней поверхности подъемных труб, необходим подъем всей колонны труб. Этого можно избежать при установке клапанов в специальной камере, расположенной внутри подъемной колонны труб. Подъем и посадку клапанов можно осуществлять в процессе эксплуатации скважины. Скважину для газлифтной эксплуатации можно оборудовать после бурения и вскрытия эксплуатационного объекта насосно-компрессорными трубами с установленными между ними эксцентричными камерами с глухими (ложными) клапанами. По окончании фонтанирования или снижения буферного давления эти клапаны заменяют рабочими. Для уменьшения числа клапанов на газовоздушном подъемнике первый клапан следует устанавливать на возможно большей глубине. Погружение первого клапана под уровень жидкости определяется по максимальному оттеснению уровня в затрубном пространстве, когда давление будет равно полному пусковому давлению.

Рабочее давление в действующей газлифтной скважине всегда меньше пускового, иногда в несколько раз. Это объясняется тем, что в процессе эксплуатации скважины давление сжатого газа в затрубном пространстве уравновешивает гидростатический столб в подъемных трубах газонефтяной смеси с очень небольшой средней плотностью, а не жидкости, как при пуске скважины.

При компрессорной эксплуатации скважины на нефтяном месторождении необходимо предусмотреть одну или несколько компрессорных станций с установленными в них компрессорами — машинами, сжимающими газ или воздух до необходимого давления. Компрессоры применяют поршневые двух- и трехступенчатые, газомоторные типа 8ГК, рассчитанные на давление до 5 МПа при производительности 13 м 3 /мин.

Распределение по скважинам рабочего агента, поступающего от компрессорных станций, осуществляется через газораспределительные будки. В этом случае скважины делят на группы, в центре размещают будки с газораспределительными батареями. От компрессорных станций рабочий агент подается к газораспределительным батареям по трубопроводам высокого давления.

Каждая скважина соединена с газораспределительной батареей самостоятельным газопроводом небольшого диаметра (обычно 48 — 60 мм). Каждая распределительная будка питает газом до 20 и более скважин. На большинстве промыслов в настоящее время регулирование распределения сжатого газа по скважинам автоматизировано.

При компрессорной эксплуатации, когда в качестве рабочего агента применяется нефтяной газ, движение его на промысле происходит по замкнутому циклу: компрессорная станция — газораспределительная батарея — скважина — сборная сепарационная установка (трап) — газоотбензинивающая установка — компрессорная станция.

На газоотбензинивающей установке газ освобождается от тяжелых углеводородов (газового бензина) и осушенный поступает на прием компрессора. Избыток газа отводится из системы и используется как топливо.

Для извлечения из скважин заданного количества нефти или жидкости необходимо подобрать диаметр подъемных труб, глубину их спуска, число и месторасположение глубинных клапанов и рассчитать потребное количество рабочего агента.

При газлифтной эксплуатации наиболее часто применяют трубы диаметрами 60 и 73 мм, а для высокодебитных скважин — 89 или 114 мм.

Глубину спуска колонны подъемных труб и местоположение глубинных клапанов определяют расчетным путем.

В тех скважинах, где по геологическим условиям возможен большой или неограниченный отбор жидкости, длину подъемника принимают наибольшей, т. е. подъёмные трубы с рабочим клапаном на конце спускают на максимальную глубину — до фильтра.

После пуска скважины в эксплуатацию устанавливают технологический режим её работы, т. е. определяют количество газа, которое нужно подавать в скважину для получения заданного дебита нефти.

При низких пластовых давлениях и низких статических уровнях вследствие высокого удельного расхода газа применение газового подъемника с постоянной подачей газа в скважину нецелесообразно. В этих случаях применяют периодическую эксплуатацию, сущность которой состоит в том, что газ нагнетается в скважину не непрерывно, а периодически через определенные промежутки времени по мере накопления в скважине нефти.

Если на каком-либо месторождении или вблизи от него имеются газовые пласты с высоким пластовым давлением, энергию этого газа можно использовать для подъема жидкости в нефтяных скважинах. Такой способ добычи нефти называется бескомпрессорным газлифтом. Бескомпрессорная газлифтная установка в целом отличается от компрессорной отсутствием компрессорной станции (со всеми узлами и агрегатами), наличием источника природного газа высокого давления и отсутствием тех или иных устройств для борьбы с гидратообразованием в газовых коммуникациях.

Источник

Принципы газлифтной эксплуатации скважин

Газлифтная скважина – фонтанная скважина, в которой недостающий для необходимого разгазирования жидкости газ подводится с поверхности по специальному каналу.

Газлифтная скважина – фонтанная скважина, в которой недостающий для необходимого разгазирования жидкости газ подводится с поверхности по специальному каналу (рис. 1 ниже).

После прекращения фонтанирования из-за нехватки пластовой энергии переходят на Газлифт — это механизированный способ эксплуатации скважин, при котором вводят дополнительную энергию в виде сжатого газа. Обычно способ используется после прекращения фонтанирования из-за нехватки пластовой энергии.

По колонне труб 1 газ с поверхности подается к башмаку 2, где смешивается с жидкостью, образуя ГЖС, которая поднимается на поверхность по подъемным трубам 3. Закачиваемый газ добавляется к газу, выделяющемуся из пластовой жидкости.

В результате смешения газа с жидкостью образуется ГЖС такой плотности, при которой имеющегося давления на забое скважины достаточно для подъема жидкости на поверхность.

Все понятия и определения, изложенные в теории движения газожидкостных смесей в вертикальных трубах, в равной мере применимы к газлифтной эксплуатации скважин и служат ее теоретической основой.Точка ввода газа в подъемные трубы (башмак) погружена под уровень жидкости на величину h; давление газа Р1 в точке его ввода в трубы пропорционально погружению h и связано с ним очевидным соотношением Р1 = h*g. Давление закачиваемого газа, измеренное на устье скважины, называется рабочим давлением Рp. Оно практически равно давлению у башмака Р1 и отличается от него только на величину гидростатического давления газового столба Р1 и потери давления на трение газа в трубе Р2, причем Р1 увеличивает давление внизу Р1, а Р2 уменьшает.

Точка ввода газа в подъемные трубы (башмак) погружена под уровень жидкости на величину h; давление газа Р1 в точке его ввода в трубы пропорционально погружению h и связано с ним очевидным соотношением Р1 = h*g. Давление закачиваемого газа, измеренное на устье скважины, называется рабочим давлением Рp. Оно практически равно давлению у башмака Р1 и отличается от него только на величину гидростатического давления газового столба Р1 и потери давления на трение газа в трубе Р2, причем Р1 увеличивает давление внизу Р1, а Р2 уменьшает. Таким образом,

В реальных скважинах Р1 составляет несколько процентов от Р1, а Р2 еще меньше. Поэтому рабочее давление Рр и давление у башмака Р1 мало отличаются друг от друга.

Достаточно просто определить давление на забое работающей газлифтной скважины по ее рабочему давлению на устье.

Это упрощает процедуру исследования газлифтной скважины, регулировку ее работы и установление оптимального режима.

Скважину, в которую закачивают газ для использования его энергии для подъема жидкости, называют газлифтной, при закачке для той же цели воздуха – эрлифтной.

Применение воздуха способствует образованию в насосно-компрессорных трубах (НКТ) очень стойкой эмульсии, разложение которой требует ее специальной обработки поверхностно-активными веществами, нагрева и длительного отстоя.

Выделяющаяся при сепарации на поверхности газовоздушная смесь опасна в пожарном отношении, так как при определенных соотношениях образует взрывчатую смесь.

Это создает необходимость выпуска отработанной газовоздушной смеси после сепарации в атмосферу.

Применение углеводородного газа, хотя и способствует образованию эмульсии, но такая эмульсия нестойкая и разрушается (расслаивается) часто простым отстоем без применения дорогостоящей обработки для получения чистой кондиционной нефти.

Это объясняется отсутствием кислорода или его незначительным содержанием в используемом углеводородном газе и химическим родством газа и нефти, имеющих общую углеводородную основу.

Кислород, содержащийся в воздухе, способствует окислительным процессам и образованию на глобулах воды устойчивых оболочек, препятствующих слиянию воды, укрупнению глобул и последующему их оседанию при отстое.

Вследствие своей относительной взрывобезопасности отработанный газ после сепарации собирается в систему газосбора и утилизируется.

Причем отсепарированный газ газлифтной скважины при бурном перемешивании его с нефтью при движении по НКТ обогащается бензиновыми фракциями.

При физической переработке такого газа на газобензиновых заводах получают нестабильный бензин и другие ценные продукты.

Что касается нефти, то она стабилизируется, что уменьшает ее испарение при транспортировке и хранении.

Переработанный (осушенный) на газобензиновых заводах газ снова используется для работы газлифтных скважин после его предварительного сжатия до необходимого давления на компрессорных станциях промысла.

Таким образом, газлифт позволяет улучшать использование газа и эксплуатировать месторождение более рационально по сравнению с эрлифтом.

Единственным достоинством эрлифта является неограниченность источника воздуха как рабочего агента для газожидкостного подъемника.

Реальные газлифтные скважины не оборудуются по схеме, показанной на рис. 1, так как спуск в скважину двух параллельных рядов труб, жестко связанных внизу башмаком, практически осуществить нельзя.

Эта схема приведена только лишь для пояснения принципа работы газлифта.

Однако ее использование вполне возможно и в ряде случаев целесообразно для откачки больших объемов жидкости, например, из шахт или других емкостей с широким проходным сечением.

Для работы газлифтных скважин используется углеводородный газ, сжатый до давления 4 -10 МПа.

Источниками сжатого газа обычно бывают либо специальные компрессорные станции, либо компрессорные газоперерабатывающих заводов, развивающие необходимое давление и обеспечивающие нужную подачу.

Такую систему газлифтной эксплуатации называют компрессорным газлифтом.

Системы, в которых для газлифта используется природный газ из чисто газовых или газоконденсатных месторождений, называют бескомпрессорным газлифтом.

При бескомпрессорном газлифте природный газ транспортируется до места расположения газлифтных скважин и обычно проходит предварительную подготовку на специальных установках, которая заключается в отделении конденсата и влаги, а иногда и в подогреве этого газа перед распределением по скважинам.

Избыточное давление обычно понижается дросселированием газа через одну или несколько ступеней штуцеров.

Существует система газлифтной эксплуатации, которая называется внутрискважинным газлифтом.

В этих системах источником сжатого газа служит газ газоносных пластов, залегающих выше или ниже нефтенасыщенного пласта.

Оба пласта вскрываются общим фильтром.

В таких случаях газоносный горизонт изолируется от нефтеносного пласта одним или двумя пакерами (сверху и снизу), и газ вводится в трубы через штуцерное устройство, дозирующее количество газа, поступающего в НКТ.

Внутрискважинный газлифт исключает необходимость предварительной подготовки газа, но вносит трудности в регулировку работы газлифта.

Этот способ оказался эффективным средством эксплуатации добывающих скважин на нефтяных месторождениях Тюменской области, в которых над нефтяными горизонтами залегают газонасыщенные пласты с достаточными запасами газа и давления для устойчивой и продолжительной работы газлифта.

Источник