Электроконтактный нагрев металлических деталей

Электроконтактный нагрев — назначение, устройство, принцип действия

Области применения электроконтактного нагрева

Установками прямого нагрева принято называть такие, в которых преобразование электрической энергии в тепловую происходит в нагреваемом материале или изделии при непосредственном подключении их к источнику питания электроэнергией за счет прохождения через них электрического тока по закону Джоуля–Ленца. Прямой нагрев эффективен для термообработки изделий, обладающих равномерным сечением по длине и значительным омическим сопротивлением. Прямой нагрев не имеет пределов по достижимым температурам, обладает высокой скоростью, пропорциональной вводимой мощности, и высоким КПД.

Установки контактного нагрева предназначены для деталей простой формы (валов, осей, лент), нагрева заготовок под ковку, отжига труб, проволоки, пружинной проволоки под навивку. Существуют печи прямого нагрева периодического действия для спекания прутков и штабиков из порошков редких и тугоплавких металлов при температуре до 3000 К в защитной атмосфере. Деталь (заготовку) включают в электрическую цепь и нагревают протекающим по ней электрическим током. Так как сопротивление цепи мало, то для нагрева необходим ток большой силы, который подводят к ней при помощи массивных медных или бронзовых зажимов. (контактов).

Установка прямого нагрева включает в себя следующие основные узлы:

а) понижающий трансформатор, монтируемый в кожухе установки с обмоткой, охлаждаемой водой, и несколькими ступенями напряжения в диапазоне 5–25 В, обеспечивающий нагрев тел, имеющих разное сопротивление;

б) токопровод от выводов обмотки низкого напряжения трансформатора до водоохлаждаемых зажимов;

в) зажимы, обеспечивающие крепление нагреваемого изделия и необходимое давление в контактах подвода питания;

г) привод контактной системы;

д) приборы контроля и автоматического регулирования процесса нагрева.

В установках непрерывного действия для нагрева проволоки, труб, прутков применяются твердые роликовые или жидкостные кон-такты.

Печи прямого нагрева используются также для графитизации угольных изделий, получения карборунда и т. д. Графитировочные печи выполняют однофазными, прямоугольной формы с разъемными стенками. В них достигается температура 2600–3100 К в вакууме или нейтральной атмосфере. Диапазон регулирования вторичного напряжения 100–250 В, потребляемая мощность 5–15 тыс. кВ×А.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Способы электрического нагрева

При прямом электронагреве преобразование электрической энергии в тепловую происходит в результате прохождения электрического тока непосредственно по нагреваемому телу или среде (металл, вода, молоко, почва и т. п.). При косвенном электронагреве электрический ток проходит по специальному нагревательному устройству (нагревательному элементу), от которого тепло передается нагреваемому телу или среде посредством теплопроводности, конвекции или излучения.

Существует несколько видов преобразования электрической энергии в тепловую, которые определяют способы электрического нагрева.

Протекание электрического тока по электропроводящим твердым телам или жидким средам сопровождается выделением тепла. По закону Джоуля — Ленца количество тепла Q=I 2 Rt, где Q — количество, тепла, Дж; I — сила тока, А; R — сопротивление тела или среды, Ом; t — время протекания тока, с.

Нагрев сопротивлением может быть осуществлен контактным и электродным способами.

Контактный способ применяется для нагрева металлов как по принципу прямого электрического нагрева, например в аппаратах электроконтактной сварки, так и по принципу косвенного электрического нагрева — в нагревательных элементах.

Электродный способ применяется для нагрева неметаллических проводящих материалов и сред: воды, молока, сочных кормов, почвы и др. Нагреваемый материал или среда помещается между электродами, к которым подводится переменное напряжение.

Электрический, ток, протекая по материалу между электродами, нагревает его. Обычная (недистиллированная) вода проводит электрический ток, так как в ней всегда содержится некоторое количество солей, щелочей или кислот, которые диссоциируют на ионы, являющиеся носителями электрических зарядов, то есть электрического тока. Аналогична природа электропроводности молока и других жидкостей, почвы, сочных кормов и т. п.

Прямой электродный нагрев осуществляется только на переменном токе, так как постоянный ток вызывает электролиз нагреваемого материала и его порчу.

Электронагрев сопротивлением нашел широкое применение в производстве в связи с его простотой, надежностью, универсальностью и невысокой стоимостью нагревательных устройств.

В электрической дуге, возникающей между двумя электродами в газообразной среде, происходит превращение электрической энергии в тепловую.

Для зажигания дуги электроды, присоединенные к источнику питания, на мгновение соприкасают, а затем медленно разводят. Сопротивление контакта в момент разведения электродов сильно нагревается проходящим по нему током. Свободные электроны, постоянно движущиеся в металле, с повышением температуры в месте соприкосновения электродов ускоряют свое движение.

С ростом температуры скорость свободных электронов настолько возрастает, что они отрываются от металла электродов и вылетают в воздушное пространство. При движении они сталкиваются с молекулами воздуха и расщепляют их на положительно и отрицательно заряженные ионы. Происходит ионизация воздушного пространства между электродами, которое становится электропроводным.

Под действием напряжения источника положительные ионы устремляются к отрицательному полюсу (катоду), а отрицательные ионы — к положительному полюсу (аноду), тем самым образуя длительный разряд — электрическую дугу, сопровождающуюся выделением тепла. Температура дуги неодинакова в различных ее частях и составляет при металлических электродах: у катода — около 2400 °С, у анода — около 2600 °С, в центре дуги — около 6000 — 7000 °С.

Различают прямой и косвенный электродуговой нагрев. Основное практическое применение находит прямой электродуговой нагрев в дуговых электросварочных установках. В установках косвенного нагрева дуга используется как мощный источник инфракрасных лучей.

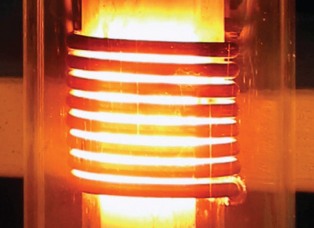

Если в переменное магнитное поле поместить кусок металла, то в нем будет индуктироваться переменная э. д. с, под действием которой в металле возникнут вихревые токи. Прохождение этих токов в металле вызовет его нагрев. Такой способ нагрева металла называется индукционным. Устройство некоторых индукционных нагревателей основано на использовании явления поверхностного эффекта и эффекта близости.

Для индукционного нагрева используются токи промышленной (50 Гц) и высокой частоты (8—10 кГц, 70—500 кГц). Наибольшее распространение получил индукционный нагрев металлических тел (деталей, заготовок) в машиностроении и при ремонте техники, а также для закалки металлических деталей. Индукционный способ может использоваться также для нагрева воды, почвы, бетона и пастеризации молока.

Физическая сущность диэлектрического нагрева заключается в следующем. В твердых телах и жидких средах с плохой электрической проводимостью (диэлектриках), помещенных в быстропеременное электрическое поле, электрическая энергия превращается в тепловую.

В любом диэлектрике имеются электрические заряды, связанные межмолекулярными силами. Эти заряды называются связанными в отличие от свободных зарядов в проводниковых материалах. Под действием электрического поля связанные заряды ориентируются или смещаются в направлении поля. Смещение связанных зарядов под действием внешнего электрического поля называется поляризацией.

В переменном электрическом поле происходит непрерывное перемещение зарядов, а следовательно, и связанных с ними межмолекулярными силами молекул. Энергия, затрачиваемая источником на поляризацию молекул непроводниковых материалов, выделяется в виде тепла. В некоторых непроводниковых материалах есть небольшое количество свободных зарядов, которые создают под действием электрического поля незначительный по величине ток проводимости, способствующий выделению дополнительного тепла в материале.

При диэлектрическом нагреве материал, подлежащий нагреванию, помещается между металлическими электродами — обкладками конденсатора, к которым подводится напряжение высокой частоты (0,5 — 20 МГц и выше) от специального высокочастотного генератора. Установка для диэлектрического нагрева состоит из лампового генератора высокой частоты, силового трансформатора и сушильного устройства с электродами.

Высокочастотный диэлектрический нагрев — перспективный способ нагрева и применяется главным образом для сушки и тепловой обработки древесины, бумаги, продуктов и кормов (сушки зерна, овощей и фруктов), пастеризации и стерилизации молока и т. п.

Электронно-лучевой (электронный) нагрев

При встрече потока электронов (электронного луча), ускоренных в электрическом поле, с нагреваемым телом электрическая энергия превращается в тепловую. Особенностью электронного нагрева является высокая плотность концентрации энергии, составляющая 5х10 8 кВт/см2, что в несколько тысяч раз выше, чем при электродуговом нагреве. Электронный нагрев применяется в промышленности для сварки очень мелких деталей и выплавки сверхчистых металлов.

Кроме рассмотренных способов электронагрева, в производстве и быту находит применение инфракрасный нагрев (облучение).

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Нагревательный элемент и способ его производства

Владельцы патента RU 2399167:

Настоящее изобретение относится к нагревательному элементу и способу его производства. Техническим результатом является обеспечение высоких эксплуатационных характеристик. Греющая пластина состоит из двух базовых плоских элементов, каждая базовая пластина, в свою очередь, состоит из непроводящей пластины, на поверхности которой находится резистивная цепь для создания зоны рассеивания мощности, теряемой при проходе тока по резистивной цепи. На базовой пластине находятся токопроводящие полоски, изготовленные методом напыления расплавленного металла, по которым электрическая энергия подается к резистивной поверхности. Обогреватель образован двумя греющими пластинами, между которыми имеется пространство, таким образом, чтобы каждая из них была снабжена независимым термостатом. В способе используются электродуговые установки для напыления металла. Способ включает напыление металлических полосок при помощи электродуговой насадки при расплавлении двух металлических проводов, окраску участка между двумя токопроводящими металлическими полосками, обжиг полученной пластины, соединение двух полученных базовых пластин. 3 н. и 8 з.п. ф-лы, 4 ил.

Целью настоящего изобретения является греющая пластина с высокими эксплуатационными характеристиками, а также способ ее изготовления.

Греющая пластина состоит из двух базовых плоских элементов, каждая базовая пластина, в свою очередь, состоит из непроводящей пластины, на поверхности которой находится резистивная цепь для создания зоны рассеивания мощности, теряемой при проходе тока по резистивной цепи.

Греющая пластина, отличающаяся тем, что на базовой пластине находятся токопроводящие полоски, изготовленные методом напыления расплавленного металла, по которым электрическая энергия подается к резистивной поверхности.

В способе, который обеспечивает изготовление пластины по данному изобретению, используется электродуговая установка для напыления металла.

Заявленная пластина позволяет сконструировать обогреватели, примеры которых будут даны ниже.

Существуют конфигурации греющих пластин, в которых используются одна или несколько токопроводящих дорожек, предпочтительно изготовленных из меди, расположенных на листовом меканите, на который полосами нанесена токопроводящая краска.

Когда говорится, что краска является токопроводящей, то подразумевается, что она создает определенное сопротивление прохождению электрического тока, такое, что произведение сопротивления на квадрат эффективной силы тока равно величине рассеиваемой мощности.

Уменьшение поперечного сечения токопроводящей краски, вследствие уменьшения толщины наносимого слоя или ширины полосы, дает в результате рост рассеиваемой мощности при прохождении такого же тока вследствие увеличения сопротивления.

Эта краска наносится между двумя токопроводящими полосками таким образом, что ток идет через всю токопроводящую краску.

Это необходимо для обеспечения надлежащего контакта с токопроводящими дорожками.

Токопроводящие дорожки, известные из уровня техники, большей частью представляют собой медные дорожки, которые приклеены к изолирующей пластине, изготовленной, к примеру, из листового меканита.

Гладкие медные дорожки дают в результате плохую адгезию токопроводящей краски, что ведет к ее отслаиванию от металлической поверхности при высыхании, создавая плохой электрический контакт.

Эта проблема была частично решена, как известно из уровня техники, путем поиска лаков или других веществ, добавляемых в качестве третьего слоя, которые используются в качестве промежуточного слоя между токопроводящей полоской и токопроводящей краской. Некоторые из этих лаков или веществ смешивают с этой же токопроводящей краской для получения надлежащей степени контакта между токопроводящей полоской и токопроводящей краской.

В любом случае, необходимо нанести третью полоску, предупреждающую возникновение проблем с непрочным соединением токопроводящей дорожки и токопроводящей краски.

Цель настоящего изобретения заключается в создании способа изготовления, который обеспечивает надлежащее соединение металлической токопроводящей полоски и токопроводящей краски, работающей в качестве резистивного элемента. Описание изобретения

Сущность изобретения состоит в греющей пластине, в свою очередь состоящей из двух базовых пластин.

Каждая из базовых пластин представляет собой нетокопроводящую пластину, которая служит в качестве резистивной подложки. Предпочтительно использовать в качестве материала для нее листовой меканит или натуральный камень.

Используемым резистивным компонентом является токопроводящая краска, которая обеспечивает определенный уровень активного сопротивления, такой, при котором при прохождении электрического тока через полоску краски происходит рассеяние мощности в виде теплоты, обеспечивая желаемый эффект: выделение тепла.

Подача электропитания на полоску, нанесенную токопроводящей краской, выполняется по двум металлическим дорожкам, между которыми находится указанная токопроводящая краска. Эти металлические дорожки поляризуются и подают питание на токопроводящую краску.

Сущность изобретения заключается в нанесении токопроводящих металлических полосок и в их соединении с токопроводящей краской.

Металлические полоски напыляются при помощи напыляющих насадок для расплавленного дуговым способом металла. Напыляющие насадки используются обычно для покрытия поверхностей, которым необходима защита, например, от коррозии.

Насадки запитываются от двух металлических проводов, сходящихся к точке, в которой они приходят в контакт. С учетом того, что металлические провода находятся под напряжением, то при их контакте возникает электрическая дуга, которая расплавляет оба провода в указанной точке контакта.

Расплавление происходит непрерывно, поскольку провода под напряжением подаются с определенной скоростью.

Под действием газа, подаваемого под давлением в точку, где возникает электрическая дуга, расплавленный металл распыляется на поверхность, которая находится напротив насадки в направлении подачи газа.

Использование, к примеру, проводов из различных металлов, способствует созданию очень чистых сплавов. Со своей стороны, использование при распылении соответствующих газов также обеспечивает создание контролируемой среды.

Расплавленный металл, напыленный на поверхность листового меканита, предпочтительного материала, который использовался в примерах осуществления изобретения, прочно присоединяется к указанной поверхности, создавая на поверхности определенные неровности, например волнистость.

Эти неровности поверхности металлических дорожек способствуют присоединению токопроводящей краски.

Токопроводящая краска впоследствии наносится на пластину между двумя дорожками и частично или полностью перекрывает напыленные металлические дорожки.

Шероховатость поверхности металлических дорожек мешает удалению краски, нанесенной на металлическую поверхность, под действием поверхностного натяжения. Согласно данной заявке более высокие результаты достигаются в том случае, если краска наносится также путем распыления.

Способ изготовления базовых пластин дополняется помещением этой пластины в печь при 200°C с целью затвердевания таким образом, чтобы нанесенные компоненты образовали единое целое.

Эту пластину с отвердевшей краской можно сверлить с целью наложения или крепления ее к другим элементам, например, в декоративных целях.

Чтобы предотвратить оголение поляризованных деталей и деталей, через которые идет ток, две базовые пластины налагают друг на друга, формируя одну пластину с многослойной или слоистой структурой.

Напыленные токопроводящие металлические дорожки проходят до края пластины для подачи питания от силового провода.

Пластина, изготовленная и скомпонованная таким образом, является целью изобретения.

Существенные технические признаки, определяющие цель изобретения, могут быть выражены тем, что данная пластина формируется при соединении двух базовых пластин с печатными элементами для выработки тепла при рассеивании на сопротивлении. Каждая из этих базовых пластин состоит из непроводящей пластины, на которой находятся, по меньшей мере, две токопроводящие металлические дорожки, нанесенных методом электродугового напыления, между которыми находится участок токопроводящей краски, формирующий область рассеяния. Само собой разумеется, что указание того, что метод изготовления дорожки электродуговым напылением и является наилучшим способом создания ее конфигурации на подложке, на которую она наносится.

Данная пластина может быть использована для создания электрических обогревателей. Обогреватель должен быть оснащен блоком питания, подсоединенным к выводам используемой пластины, а также средствами защиты, которые, по возможности, обеспечивают отсутствие прямого доступа для пользователя в целях предотвращения несчастных случаев.

Особенный интерес вызывает обогреватель с низким потреблением электроэнергии, в котором используются две пластины, такие же, как заявлены в настоящем изобретении. Передняя пластина и вторая внутренняя пластина, доступ к которой перекрыт упомянутой выше пластиной. Между двумя пластинами имеется зазор, в котором создается воздушная камера, обеспечивающая естественную конвекцию.

Подход, который используется в конструкции для обеспечения низкого энергопотребления, заключается в применении двух независимых термостатов, по одному для каждой пластины, один термостат регулирует температуру задней пластины, а второй- передней.

Температура передней панели не может превышать 60°С-65°С во избежание возникновения серьезных ожогов при случайном прикосновении пользователя. Задняя пластина может иметь более высокую температуру.

Таким образом, при включении холодного обогревателя, две пластины подключаются и быстро достигают рабочей температуры. Как только рабочая температура достигнута, при условии, что задняя пластина может иметь более высокую температуру, она поддерживает температуру передней поверхности посредством излучения. Это излучение, с одной стороны, позволяет держать переднюю пластину почти все время выключенной, поскольку она не остывает и, с другой стороны, обеспечивает нагрев за счет естественной конвекции воздушной массы, находящейся между обеими пластинами.

Можно поставить дополнительное условие по отключению подачи питания в данную схему, данное условие заключается в том, что передняя пластина, даже при отключении, имеет температуру, превышающую определенное безопасное значение при наличии подогрева от задней пластины. В таком случае заднюю пластину также следует отключить, еще больше снижая энергопотребление и обеспечивая безопасность пользователя. Описание примера осуществления данного обогревателя дано в разделе, посвященном подробному описанию изобретения.

Данное описание изобретения дополнено комплектом чертежей, которые иллюстрируют предпочтительный пример осуществления и никоим образом не ограничивают изобретение.

На Фигуре 1 показано схематическое изображение электродуговой распылительной насадки.

На Фигуре 2 показан пример осуществления базовой пластины, из которой выполнена греющая пластина.

На Фигуре 3 показано сечение базовой пластины в сборе, на котором показано соединение токопроводящей краски и металлической токопроводящей полоски.

На Фигуре 4 схематично показан пример осуществления обогревателя на виде сверху и виде сбоку с использованием двух пластин, таких же, как и описанные в предыдущих примерах.

Подробное описание изобретения

На Фигуре 1 показана электродуговая распылительная насадка, такая же, как и та, что используется при изготовлении греющей пластины, составляющей предмет изобретения.

Эта насадка включает в себя два металлических провода (5) с приводами от роликов(6) для непрерывной подачи питания на насадку.

Оба провода (5) сходятся в общей точке (4). В связи с тем, что на провода (5) подано напряжение с такой разностью потенциалов, которой достаточно для возникновения электрической дуги, оба металла плавятся.

В данном примере осуществления используются алюминиевый провод (5) и цинковый провод для получения сплава алюминия и цинка. Направление дутья, при котором расплавленный металл разбивается на маленькие капельки, указан толстой стрелкой, эти капельки распыляются конусообразно (7), обеспечивая сцепление этих капелек с поверхностью (1), на которую они наносятся для образования металлического слоя (2).

В данном изобретении подложкой служит листовой меканит (1), при этом металлический слой (2) будет образовывать металлическую дорожку, подводящую ток токопроводящей краске (3).

На Фигуре 2 показана базовая пластина, которая образует греющую пластину, на которую при помощи дуговых напыляющих насадок нанесены две металлические дорожки (2).

Эти дорожки (2) выполнены в виде буквы L, таким образом, их концы находятся на краях базовой пластины (1) и их можно легко соединить с проводом (не показан), подающим электропитание на пластину(1).

На металлических дорожках (2) имеется заштрихованный участок, который обозначает область, куда нанесена токопроводящая краска (3), образующая зону, где выделяется тепло.

Этот заштрихованный участок, соответствующий токопроводящей краске (3), накладывается на часть участка, занятого металлическими дорожками (2) для обеспечения надлежащего контакта между ними.

На Фигуре 3 показано присоединение токопроводящей краски (3) к металлической дорожке (2), когда краска не полностью покрывает указанную металлическую дорожку (2). Важность этого графического представления заключается в отображении надлежащего «смачивания» краской благодаря шероховатости металла, неровности которого мешают отслоению краски, когда она еще не высохла.

Краска стремится покрыть весь участок благодаря тенденции к самовыравниванию, которая имеется у краски при покрытии этого участка между выступающими металлическими дорожками (2).

Такая конфигурация базовой пластины получается при выполнении следующих действий:

напыление металлических полосок (2) при помощи электродуговой насадки при расплавлении двух металлических проводов (5);

окраска участка между двумя токопроводящими металлическими полосками (2);

обжиг полученной пластины с целью отвердевания всего узла в сборе;

соединение двух базовых пластин, изготовленных, таким образом, печатной стороной внутрь с целью формирования греющей пластины.

После формирования пластины соединением этих базовых пластин (1) в продолжение металлических дорожек (2) встраиваются соединительные провода для подачи питания.

Пластины, выполненные таким образом, могут быть просверлены и помещены внутрь обогревательного устройства.

Данные рассверленные отверстия позволяют установить декоративные элементы или вспомогательные приспособления для эксплуатации.

Пример использования этой греющей пластины (1) показан на Фигуре 4. На Фигуре показан вид спереди и вид сверху в соответствии со схемой расположения элементов.

Обогреватель, сконструированный с использованием пластин (1), имеет корпус (8), в котором находятся две пластины (1), передняя пластина и задняя пластина.

Доступ пользователя к передней пластине (1) может быть непосредственным, или же пластина может быть защищена декоративным передним элементом (9). В любом случае, эта передняя пластина (1) расположена ближе к пользователю, поэтому ее температура ограничивается низкими значениями, например, такими как 60 или 65°С.

Напротив, задняя пластина (1) лучше защищена, она может иметь более высокую температуру. Просвет между одной пластиной (1) и второй пластиной (1) создает воздушную камеру, которая нагревается, создавая воздушный поток, движущийся благодаря естественной конвекции в направлении снизу вверх. Обогреватель, таким образом, выполняет функцию обогрева за счет двойного эффекта: излучения и естественной конвекции.

Чтобы температура передней пластины (1) не превышала указанного безопасного значения, имеется термостат, который отключает пластину (1), как только она достигнет указанной температуры.

Задняя пластина (1) также снабжена термостатом (11), который ограничивает рабочую температуру, эта температура превышает температуру передней пластины (1).

Как только температура передней пластины (1) достигнет рабочей температуры, она будет поддерживаться в течение значительного времени путем нагрева за счет излучения от задней пластины (1). Пластина будет подключена снова только в том случае, если она избыточно охладится при недостаточном нагреве за счет внутреннего конвекционного потока или теплового излучения. С учетом того, что большую часть времени подключена только одна пластина (1), энергопотребление значительно сокращается.

Задняя пластина (1) также зависит от термостата (10) передней пластины (1) таким образом, что если температура передней пластины по-прежнему слишком высока, задняя пластина также отключается.

Положение стены относительно обогревателя обозначено штриховкой, расположенной рядом с корпусом (5).

Хотя термостаты (10, 11) находятся вне корпуса (8), их местоположение указано схематично, характеризуя только их наличие. Их можно расположить в любой точке, где удобно снимать показания температуры.

1. Греющая пластина, образованная при соединении двух базовых пластин с печатными элементами для выработки тепла за счет рассеивания на сопротивлении, отличающаяся тем, что каждая из этих базовых пластин состоит из нетокопроводящей пластины (1), на которой имеются как минимум две токопроводящие металлические дорожки (2), нанесенные методом электродугового напыления, между которыми находится участок, покрытый токопроводящей краской (3), где образуется область рассеивания.

2. Пластина по п.1, отличающаяся тем, что в базовой пластине в качестве нетокопроводящий пластины использован натуральный камень или листовой меканит.

3. Пластина по п.1, отличающаяся тем, что металлические дорожки (2) выполнены из сплава алюминия и цинка.

4. Пластина по п.1, отличающаяся тем, что токопроводящая краска (3) полностью покрывает всю ширину токопроводящей металлической дорожки (2).

5. Пластина по п.1, отличающаяся тем, что токопроводящая краска (3) частично покрывает ширину токопроводящей металлической дорожки (2).

6. Пластина по п.1, отличающаяся тем, что затвердевание краски (3) ведут обжигом.

7. Обогреватель, собранный с использованием пластины по любому из пп.1-6, отличающийся тем, что он образован двумя греющими пластинами (1), передней пластиной и задней пластиной, между которыми имеется пространство, таким образом, чтобы каждая из них была снабжена независимым термостатом (10, 11).

8. Обогреватель по п.7, отличающийся тем, что термостат (10) передней пластины (1) установлен на более низкую температуру, чем термостат (11) задней пластины таким образом, чтобы температуру передней пластины (1) можно было поддерживать за счет теплового излучения от задней пластины (1).

9. Обогреватель по п.8, отличающийся тем, что термостат (11) задней пластины (1) выполнен с возможностью отключения при превышении температуры передней пластины (1) заданного значения.

10. Способ изготовления греющей пластины, включающий: напыление металлических полосок (2) при помощи электродуговой насадки при расплавлении двух металлических проводов (5), окраску участка между двумя токопроводящими металлическими полосками (2), обжиг полученной пластины с целью отвердевания всего узла в сборе, соединение двух полученных базовых пластин образом печатной стороной внутрь с формированием греющей пластины.

11. Способ по п.10, отличающийся тем, что на участок между двумя металлическими полосками (2) токопроводящую краску (3) наносят методом распыления.

Источник