Производство сульфата аммония

Сульфат аммония (NH4)2SО4 — бесцветное кристаллическое вещество, содержит 21,21 % азота. Сульфат аммония применяют почти исключительно в качестве удобрения; он обладает весьма небольшой гигроскопичностью, мало слеживается, внесение его в почву не вызывает затруднений. Недостатками являются низкое содержание азота и большая физиологическая кислотность. При его применении в почве, если она не содержит достаточного количества оснований, постепенно накапливается серная кислота, для нейтрализации которой необходимо периодически производить известкование.

Физико-химические основы получения сульфата аммония

Промышленные способы получения сульфата аммония в основном базируются на нейтрализации серной кислоты аммиаком. Для этой цели используют аммиак, содержащийся в газе, получаемом при коксовании каменных углей. Очистка коксового газа от аммиака (и одновременно от пиридиновых оснований) совмещается с производством сульфата аммония. Синтетический аммиак перерабатывают в более концентрированные азотные удобрения, например в нитрат аммония или в карбамид.

Нейтрализация серной кислоты газообразным аммиаком по реакции:

сопровождается выделением большого количества теплоты. Эта теплота (в сатураторном процессе) и теплота, подводимая извне (в бессатураторном процессе), расходуется на испарение из системы значительного количества воды и продукт кристаллизуется из пересыщенного раствора. Важно обеспечить кристаллизацию из горячего реакционного раствора средней соли, не допуская выделения кислых солей.

Находящиеся в серной кислоте примеси, особенно сульфаты железа и алюминия, затрудняют кристаллизацию сульфата аммония. При нейтрализации кислоты осаждаются коллоидные гидроксиды железа и алюминия:

обволакивающие кристаллы сульфата аммония и тормозящие их рост. Во избежание этого кислоту нейтрализуют не полностью — в непрерывно действующих реакторах поддерживают кислую реакцию среды.

Участки кривых соответствуют насыщению раствора: 1 – (NH4)2SО4;

2 – 4(NH4)2SО4∙Н2SО4; 3 – 3(NH4)2SО4∙Н2SО4; 4 – (NH4)2SО4 ∙ Н2SО4;

5 – (NH4)2SО4 ∙ 3Н2SО4

Рисунок 1 – Изотермы растворимости в системе (NH4)2SО4—Н2SО4—Н2О при температурах 10, 30, 50, 70 и 90 °С

В этой системе в твердой фазе могут существовать различные кислые соли. Поле кристаллизации сульфата аммония (NH4)2SО4лежит в области составов систем, содержащих небольшие количества серной кислоты – а1Е1с при температуре 10 °С и а2Е2с при температуре 90 °С. Во избежание выделения кислых солей содержание серной кислоты в жидкой фазе системы должно быть меньше, чем в точках Е, т. е. меньше 11,08 % при температуре 10 °С или 19,77 % при температуре 90 °С. В процессе нейтрализации реакционная масса имеет высокую температуру, но при последующем отделении кристаллов она охлаждается и это необходимо учитывать при выборе состава реакционного раствора. Практически кислотность раствора поддерживают на уровне 4-12 % свободной серной кислоты, распределяя серную кислоту в значительном количестве циркулирующего реакционного раствора.

Технологическая схема производства сульфата аммония

Основным сырьевым источником в производстве сульфата аммония является аммиак коксового газа. В коксовом газе содержится 6-14 г/м 3 аммиака. Его можно переработать в сульфат аммония тремя способами: косвенным, прямым и полупрямым.

По косвенному способу коксовый газ охлаждают, при этом из него конденсируется смола и надсмольная вода, насыщенная аммиаком; оставшийся в газе аммиак поглощают водой в аммиачных скрубберах. Из полученной аммиачной воды и из надсмольной воды отгоняют аммиак в дистилляционных колоннах, который затем поглощают серной кислотой. Этот способ требует громоздкого оборудования и значительного расхода энергии.

По прямому способу поглощение аммиака серной кислотой с образованием сульфата аммония производят непосредственно из коксового газа, предварительно охлажденного до температуры 68 °С и очищенного от смолы в электрофильтрах.

Наиболее экономичен и широко распространен полупрямой способ. Коксовый газ для конденсации смолы сначала охлаждают до температуры 25-30 °С. Конденсат расслаивается на два слоя: нижний — смолу и верхний — надсмольную воду, в которой растворена часть аммиака. Надсмольную воду обрабатывают в дистилляционной колонне известковым молоком и выделившийся аммиак поглощают серной кислотой вместе с аммиаком, оставшимся в доочищенном в электрофильтрах от смолы коксовом газе.

Поглощение аммиака из коксового газа можно производить в сатураторах барботажного типа (сатураторный способ) или в скрубберах (бессатураторный способ). В сатураторном способе поглощение аммиака из коксового газа и кристаллизация сульфата аммония совмещены в одном аппарате — сатураторе. Это ограничивает возможность выбора технологического режима, который был бы оптимальным одновременно для обоих процессов, т. е. обеспечивающего наиболее полное поглощение аммиака и образование крупнокристаллического сульфата аммония, легко отделяемого и отмываемого от маточного раствора. В бессатураторных способах, используемых на некоторых заводах, эти процессы ведут раздельно — поглощение аммиака в скрубберах, а кристаллизацию сульфата аммония — в кристаллизаторах.

Схема производства сульфата аммония сатураторным способом

Коксовый газ, охлажденный до температуры 25-30 °С и очищенный от смолы, поступает в подогреватель 1, где нагревается глухим паром до температуры 60-80 °С. Подогретый газ смешивается с аммиаком, полученным при переработке надсмольной воды, и направляется по барботажной трубе 5 в сатуратор 4.

Газ барботирует через 78 %-ный раствор серной кислоты, при этом образуется сульфат аммония:

В сатураторе одновременно с образованием сульфата аммония из газа извлекаются пиридиновые основания, образующие с серной кислотой комплексные соединения. Они разлагаются при температуре выше 65 о С с выделением пиридина, который удаляется из сатуратора вместе с газом. Тепло, необходимое для испарения избыточной влаги из образовавшегося раствора сульфата аммония, подводится в сатуратор с коксовым газом, подогретым в аппарате 1.

По выходе из сатуратора газ направляется в ловушку 2 для отделения от брызг кислоты, затем охлаждается и передается на дальнейшее использование. Когда кислотность раствора в сатураторе снижается до 6-8 % (что соответствует содержанию в нем 140-170 г/л связанного аммиака), из раствора начинают выделяться кристаллы сульфата аммония. Образующаяся пульпа центробежным насосом перекачивается в кристаллоприемник 8. Маточный раствор из верхней части кристаллоприемника переливается в приемный сосуд 6 и возвращается в сатуратор. Кристаллы сульфата аммония непрерывно поступают из кристаллоприемника в центрифугу 7, где отделяются от маточного раствора. Отфугованные кристаллы сульфата аммония, имеющие влажность около 2 %, передают на склад или направляют па сушку.

Часть раствора непрерывно циркулирует между сатуратором и баком 3. Благодаря циркуляции и непрерывному перекачиванию пульпы из сатуратора в кристаллоприемник с возвратом маточного раствора в сатуратор в нем обеспечивается постоянный.уровень жидкости и ее тщательное перемешивание. Поэтому кристаллы соли все время находятся во взвешенном состоянии, и рост кристаллов происходит равномерно во всей массе раствора.

Содержание свободной серной кислоты в маточном растворе, циркулирующем в сатураторе, должно быть в пределах 6-8 %. При понижении кислотности (до 1-2 %) из раствора выпадают более крупные кристаллы, что может вызвать забивку сатуратора солью; при этом также ухудшается поглощение аммиака из газа. С повышением кислотности раствора увеличивается растворимость в нем сульфата аммония и получаются более мелкие кристаллы. Если в растворе содержится более 11 % кислоты, образуется легкорастворимый в воде бисульфат аммония NH4HSО4.

На получение 1 т сульфата аммония затрачивают: 0,73-0,75 т серной кислоты (100 %-й), 0,26-0,27 т аммиака (содержащегося в 30-35 тыс.м 3 коксового газа), 100-108 МДж электроэнергии, 8 м 3 воды и 2,7-6 т пара.

К недостаткам сатураторного способа, помимо малого размера получаемых кристаллов, сильно пылящих при сушке, относится и большой расход энергии на преодоление гидравлического сопротивления абсорберов. Этих недостатков лишены бессатураторные способы.

В бессатураторных процессах абсорбцию аммиака из коксового газа ведут в полых скрубберах или кислым ненасыщенным раствором сульфата аммония с последующей вакуум-выпаркой на кристалл, или кислым насыщенным раствором с выращиванием образовавшихся мелких кристаллов в кристаллизаторах под атмосферным давлением. Чаще используют первый способ — орошение абсорбера ненасыщенным раствором предотвращает их засоление, а кристаллизация в выпарных аппаратах позволяет регулировать размеры получаемых кристаллов. Схема такого процесса показана на рисунке.

Схема производства сульфата аммония бессатураторным способом с вакуум-выпаркой

Аммиак улавливается в полом скруббере 2, снабженном форсунками. Скруббер разделен на две ступени. Нижняя его часть орошается раствором, содержащим 3-4 % свободной Н2SО4, верхняя — раствором, содержащим 10 — 12 % Н2SО4. Коксовый газ из скруббера проходит через ловушку брызг 1 и направляется на дальнейшую переработку. Серная кислота и вода (необходимая для разбавления и компенсации испарения) поступают в сборник 4 раствора, циркулирующего через верхнюю часть скруббера с помощью насоса 5. Часть этого раствора через смолоотделитель 3 подается в сборник 11 маточного раствора, циркулирующего через нижнюю часть скруббера с помощью насоса 12. Сюда же поступает маточный раствор с центрифуги 8.

Из нижней зоны скруббера часть раствора, в котором содержится около 1 % свободной серной кислоты и 40 % сульфата аммония, отбирается через смолоотделитель 3 в сборник 10 и насосом 9 подается в вакуум-выпарной аппарат 6. Образовавшиеся здесь кристаллы опускаются в нижнюю коническую часть аппарата, выполняющую роль кристаллорастителя, где мелкие кристаллы поддерживаются во взвешенном состоянии в восходящем потоке свежего раствора. Это обеспечивает их рост при небольшом пересыщении раствора, и более 60 % кристаллов сульфата аммония получаются с размерами, превышающими 0,5 мм. Такие же результаты достигаются при использовании выпарных аппаратов, снабженных выносными кристаллорастителями. Суспензия из выпарного аппарата, содержащая 50-60 % кристаллов, подается для фильтрования на центрифугу 8, где кристаллы промываются горячим конденсатом при температуре 70-80 °С для удаления остатков кислоты. Затем продукт направляется на сушку.

Источник

Автоматизация процесса получения сульфата аммония бессатураторным методом

Рубрика: Технические науки

Дата публикации: 17.02.2016 2016-02-17

Статья просмотрена: 1541 раз

Библиографическое описание:

Еримбет, Нурсауле. Автоматизация процесса получения сульфата аммония бессатураторным методом / Нурсауле Еримбет, К. Е. Арыстанбаев. — Текст : непосредственный // Молодой ученый. — 2016. — № 4 (108). — С. 33-37. — URL: https://moluch.ru/archive/108/26124/ (дата обращения: 18.11.2021).

Производство сульфата аммония возникло вначале на газовых, затем на коксогазовых заводах из аммиака, улавливаемого из светильного и коксового газов. Производство сульфата аммония из газов коксовых печей особенно расширилось в связи с мощным развитием металлургической промышленности, требующей больших количеств кокса. После первой мировой войны для получения сульфата аммония стали в больших количествах применять синтетический аммиак.

Сульфат аммония получается по реакции

2NH3(газ)+H2SO4=(NH4)2SO4 + 66,9 ккал

путем нейтрализации газообразного аммиака серной кислотой. При мокром способе производства кристаллический продукт выпадает из пересыщенных растворов; при сухом — осуществляется нейтрализация мелких брызг серной кислоты в газообразном аммиаке.

В технике известны три метода (или способа) получений сульфата аммония: косвенный, прямой и полупрямой. Наиболее старым является косвенный, или непрямой способ. Он применялся на газовых и старых коксохимических заводах. В настоящее время на коксохимических заводах этот способ не применяется [1].

Прямой способ получения сульфата аммония, наиболее простой и дешевый э эксплуатации, не получил распространения из-за затруднений в выделении смолы из горячего газа до поступления его в сатуратор. С внедрением электрофильтров, дающих возможность почти полностью выделить смолу из горячего газа до сатуратора, вновь может быть поставлен вопрос о целесообразности применения этого способа.

Наибольшее распространение получил полупрямой способ получения сульфата аммония. Газ из коксовых печей охлаждается в первичных газовых холодильниках, где часть аммиака выделяется в виде надсмольной воды. После этого коксовый газ с остатком аммиака и освобожденный от смолы поступает к газодувкам, которые его нагнетают в сатуратор, где аммиак связывается серной кислотой в сульфат аммония.

Крупный недостаток общепринятого в настоящее время полупрямого сатураторного метода производства сульфата аммония состоит в том, что применение его связано с большим расходом энергии для проталкивания газа через сатуратор и ловушку, общее сопротивление которых составляет до 700 мм вод. ст. При бессатураторном методе получения сульфата аммония этот недостаток устраняется, так как сопротивление сернокислотного скруббера составляет 75 — 80 мм вод. ст. Коксовый газ подается в скруббер, выложенный кислотоупорной (керамической) насадкой, которая орошается раствором сульфата аммония, содержащим 5-6 % свободной серной кислоты. При этом происходит полное улавливание аммиака из газа и переход его в раствор в виде кислой и средней солей. Раствор после скруббера подвергается частичному упариванию под вакуумом и охлаждению, благодаря чему он переходит в пересыщенное состояние. Пересыщенный раствор поступает в кристаллизатор, где переходит с насыщенное состояние, что сопровождается выпадением кристаллов [1].

По бессатураторному методу поглощение аммиака проводят в скрубберах. Последние применяют как с насадкой (керамические кольца или деревянная хордовая насадка), так и без насадки (с брызгалами). Орошение скрубберов производится раствором сульфата аммония, содержащим 5-6 % свободной серной кислоты. Температуру поддерживают в пределах 47-55°С.

Из скрубберов насыщенный раствор сульфата аммония поступает на кристаллизацию. Иногда раствор вначале упаривают, затем охлаждают и из полученного пересыщенного раствора производят кристаллизацию. В других случаях кристаллизацию проводят под вакуумом с одновременным концентрированием раствора [2].

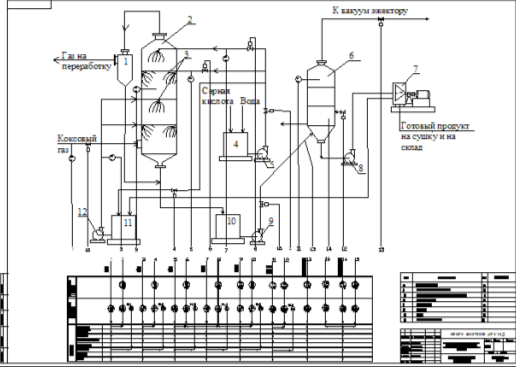

Разработанная функциональная схема, представленная на рисунке 1, условно отображает технологическое оборудование, коммуникации, датчики, первичные преобразователи, вторичные приборы, исполнительные механизмы, универсальный вычислительный комплекс, а так же таблица условных обозначений и пояснения к схеме.

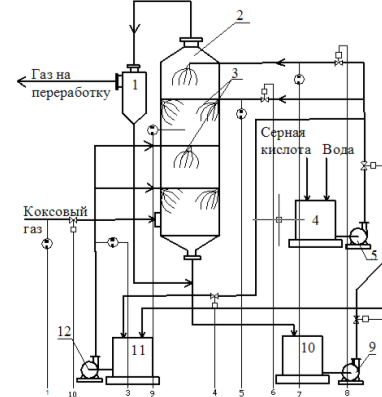

В качестве объекта управления процессом абсорбции примем абосрбционную установку с брызгалами (скруббер), рисунок 2. Показателем эффективности процесса является концентрация Y извлекаемого компонента в обедненной смеси, а целью управления — достижение определенного (минимально возможного для данных производственных условий) значения этой концентрации.

Рис. 1. Функциональная схема автоматизации производства сульфата аммония

Рис. 2. Автоматизация абсорбера с брызгалами

Концентрация компонента Yk определяется разностью количеств извлекаемого компонента, поступающего с газовой смесью и поглощаемого из нее абсорбентом. Количество компонента, поступающего в колонну, рассчитывается по уравнению М=GcYн‚ т. е. однозначно определяется расходом газовой смеси Gcи начальной концентрацией в ней извлекаемого компонента Yн.

Количество же компонента, который переходит из газовой фазы в жидкую‚ определяется следующим образом:

где К -коэффициент массопередачи; F -поверхность контакта; ∆-средняя движущая сила процесса.

Если учесть, что для конкретной колонны коэффициент K и поверхность F — величины малоизменяющиеся‚ то количество М в основном будет зависеть от движущихся сил на входе в аппарат и на выходе из аппарата, то есть от положения рабочей и равновесной линий процесса. Положение равновесной линии определяется температурой и давлением процесса, а положение рабочей линии — начальной и конечной концентрациями компонента в обеих фазах. Если цель управления достигнута, концентрация Yk будет постоянной; в жидкой фазе (Хк) она определяется удельным расходом жидкости Ga/Gc (где Ga — расход абсорбента).

Таким образом, концентрация Yk зависит от расхода газовой смеси, концентраций Хн Yн, отношения расходов Ga/Gc, температуры и давления в аппарате.

Изменения расхода газовой смеси могут быть сильными возмущениями, поэтому расход газа следует стабилизировать. Изменять же его с целью регулирования ‚показателя эффективности нецелесообразно, так как при этом производительность скруббера может оказаться ниже расчетной, и, следовательно, экономичность “процесса снизится.

Концентрации Хн и Yн определяются режимами других технологических процессов; с их изменением B объект регулирования будут вноситься возмущающие воздействия.

Отношение расходов Ga/Gc можно поддерживать постоянным путем стабилизации обоих расходов. Это отношение можно использовать также для регулирования процесса, причем изменять его следует путем изменения расхода Ga.

Teмпература в скруббере зависит от многих параметров: например, температуры, теплопроводности, расхода газа и маточного раствора, интенсивности массообмена и теплообмена, потери тепла связанный с окружающей средой. Поэтому в данной работе предлагается поддерживать температуру реакции за счет температуры газа и маточного раствора, а так же за счет регулирования их расхода (поз 6, 8, 10 на рисунке 2) их расхода.

Итак, стабилизировать все параметры, влияющие на показатель эффективности, практически невозможно. Поэтому в качестве регулируемой величины следует взять концентрацию коксохимического газа, а регулирующие воздействия реализовать изменением отношения расходов маточного раствора и газа.

В нижней части скруббера должно находиться некоторое количество жидкости, обеспечивающее гидравлический затвор, что исключает поступление газовой смеси из абсорбера в линию насыщенного абсорбента и позволяет регулировать давление в скруббере. Постоянное количество этой жидкости поддерживается регулированием уровня в абсорбере путем изменения расхода насыщенного абсорбента.

В качестве параметров, которые необходимо контролировать, следует выбрать расход и температуру исходного и насыщенного абсорбентов, исходной и обедненной газовой смеси, хладоносителей, а также концентрацию извлекаемого компонента в обедненной смеси, уровень в нижней части колонны, температуру по высоте колонны, давление и перепад давления в ней. Сигнализации подлежат отклонения давления в колонне от предельных значений [13, 16-18]. Схемой автоматизации должно быть предусмотрено устройство защиты, исключающее значительное повышение давления в колонне. Это устройство при определенном значении давления обеспечивает прекращение питания регуляторов воздухом.

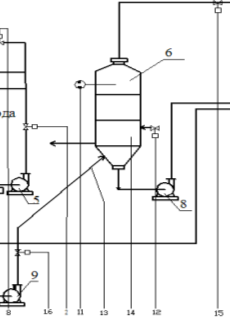

Регулирование разрежения в вакуум-выпарных аппаратах. Разрежение при вакуум-выпарке создается с помощью барометрических конденсаторов и вакуум-насосов, служащих для отсоса смеси несконденсировавшихся газов с воздухом. Регулирование разрежения может осуществляться изменением расхода пульпы, расхода паров растворителя, расхода отходящих газов к вакуум эжектору, давления подаваемой пульпы.

Так как процесс кристаллизации регулируется расходом пульпы в выпарной аппарат, то все эти методы были реализованы в данной работе и показаны на рисунке 3. Размер кристаллов сульфата аммония здесь изменяется в зависимости от давления подаваемой пульпы в нижнюю часть выпарного аппарата и расхода паров растворителя.

Управление выпарными аппаратами периодическою действия. Операция выпарки здесь осуществляется при стабилизации уровня изменением расхода свежего раствора до момента достижения температурной депрессией заданного значения. При срабатывании реле температурной депрессии устройство управления дает сигнал на открытие магистрали упаренного раствора и закрытие магистралей свежего раствора и теплоносителя путем прекращения питания регуляторам уровня и давления (давление в аппаратах периодического действия регулируется изменением расхода теплоносителя). Начинается операция выгрузки.

Рис. 3. Автоматизация выпарной установки

При полном опорожнении аппарата по сигналу от реле уровня вновь начинается операция загрузки и выпарки. Можно осуществлять и полупериодический режим работы‚ когда выпарной аппарат опорожняется лишь частично. Для этой цели регулятор уровня должен быть дополнен логическим устройством‚ которое при достижении уровнем какого-то промежуточного значения срабатывает и дает сигнал на открытие клапана свежего раствора. Добавляемый в аппарат свежий раствор снижает концентрацию раствора, срабатывает реле температурной депрессии‚ и выгрузка продукта прекращается.

Литература:

- Ерімбет Н.Б., Тасанбаев С.Е., Арыстанбаев К.Е. Автоматизация процесса получения сульфата аммония с использованием логических операций программы unisim//Научные труды ЮКГУ им.М.Ауезова. Шымкент, № 4, 2015, с. 7-11.

- Позин, М. Е. Технология минеральных солей. ч. II ,изд. 4-е, испр. -Л.:Химия, 1974. -1557с.

Источник