Траншейный способ

Траншейным (рис. 6) называют способ работ, при котором сначала в узких траншеях возводят стены подземного объекта (тоннеля, камеры), а затем вскрывают поверхность земли на всю ширину (иногда на всей площади) подземного объекта, устраивают перекрытие и производят обратную засыпку котлована. Под защитой перекрытия затем разрабатывают породу в центральной части и возводят бетонную подушку.

Траншейный способ применяют в условиях плотной городской застройки под узкими улицами для быстрейшего восстановления движения городского транспорта. Основными технологическими операциями при траншейном способе производства работ являются прокладка траншей, монтаж основных несущих элементов и разработка грунта внутри подземного сооружения (рис. 7).

Прокладку траншей и монтаж основных несущих элементов подземного сооружения в последние годы осуществляют способом «стена в грунте».

Этот способ предусматривает разработку грунта в траншеях шириной 0,5-1 м под защитой г линистого раствора, который выполняет роль временной крепи, образуя на поверхности стен траншей тонкую (0,5-30 мм) и достаточно плотную и прочную пленку. Наличие глинистой пленки предотвращает избыточную фильтрацию раствора в грунтовый массив и удерживает от обрушения вертикальный откос траншей. Глинистая пленка является также своеобразным экраном, обеспечивающим передачу на грунт статического и динамического давлений глинистого раствора.

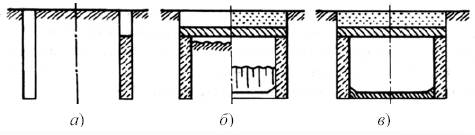

Рис. 6. Последовательность работ при траншейном способе:

а – возведение стен; б – устройство покрытия; в – готовое подземное сооружение

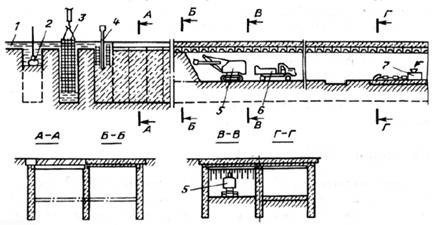

Рис. 7. Схема строительства тоннеля траншейным способом:

1 – пионерная траншея; 2 – грейфер; 3 – армокаркас; 4 – бетонолитная труба;

5 – экскаватор; 6 – автосамосвал; 7 – бетононасос

Удельный вес глинистого раствора подбирают из расчета, чтобы его давление превышало активное давление грунта и воды. Обычно удельный вес глинистого раствора изменяется от 10,5 до 12 кН/м 3 .

После разработки траншеи в нее опускают арматурные каркасы и через бетонолитные трубы укладывают бетонную смесь, вытесняя глинистый раствор. В отдельных случаях монтаж несущих конструкций подземного сооружения выполняют из сборных элементов. Наряду со сплошными траншейными стенами применяют стены из взаимно пересекающихся или касающихся бетонных или железобетонных буронабивных свай.

После устройства траншейных стен вскрывают поверхность между стенами до требуемой отметки и устраивают перекрытие (см. рис. 7). Готовое перекрытие покрывают гидроизоляцией и засыпают грунтом с последующей его планировкой. После этого приступают к разработке грунта.

Разработка грунта внутри сооружения может быть различной в зависимости от вида и размеров подземного сооружения. При строительстве протяженных сооружений (пешеходные, автотранспортные тоннели) разработку грунта (см. рис. 7) осуществляют в один прием со стороны портальных участков с помощью малогабаритных экскаваторов, бульдозеров, породопогрузочных машин. Транспортируют породу в автосамосвалах, реже в вагонетках или конвейерах.

При строительстве многоярусных сооружений (типа подземных гаражей) разработку грунта ведут слоями в направлении сверху вниз. На поверхность земли породу можно выдавать бадьями с помощью крана через отверстия, оставленные в перекрытии, или же автосамосвалами, перемещающимися по специально устроенным пандусным съездам. Конструкции междуярусных перекрытий возводят по двум технологическим схемам: сверху-вниз (рис. 8, а) и снизу-вверх (рис. 8, б).

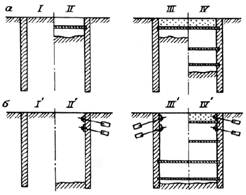

Рис. 8. Последовательность работ при строительстве

многоярусных подземных сооружений:

I – возведение несущих стен в траншеях; II – вскрытие котлована и возведение верхнего перекрытия;

III – обратная засыпка и восстановление поверхности; IV – разработка грунта и возведение многоярусных перекрытий; I’ – возведение несущих стен в траншеях; II’ – разработка грунта на проектную глубину котлована и закрепление стен; III’– возведение междуярусных перекрытий; IV’ – засыпка котлована

По первой схеме грунт вынимают на высоту яруса подземного сооружения и сразу же возводят междуярусное перекрытие, после этого цикл повторяют до тех пор, пока не будут возведены все ярусы. Преимущество такой схемы заключается в том, что междуярусные перекрытия выполняют роль распорок, обеспечивающих устойчивость траншейных стен. Недостатком ее является усложнение работ по разработке грунта.

По второй схеме одновременно с разработкой грунта осуществляют крепление траншейных стен с помощью расстрелов или анкеров. После разработки грунта на проектную глубину приступают к возведению междуярусных перекрытий в направлении снизу-вверх. При этом демонтируют пояса и расстрелы. Преимуществом такой схемы является простота работ по разработке грунта, возможность применения высокопроизводительных землеройных машин, а основным недостатком — необходимость дополнительного раскрепления траншейных стен.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

§ 146. ТРАНШЕЙНЫЙ СПОСОБ

Крепь траншей состоит из вертикальных стоек, установленных через 1—2 м одна от другой. За них заводят горизонтальные доски, поддерживающие грунт. Между стойками ставят деревянные распорки (рис. 529).

В качестве меры борьбы с водой применяется открытый водоотлив изнутри траншеи.

После того как траншеи вырыты и закреплены, на их дно укладывают подготовку из тощего бетона, затем выравнивающий слой штукатурки, на которую наклеивают или наносят гидроизоляцию. Гидроизоляцией покрывают также защитные стенки в траншеях с внешней стороны тоннеля. Затем устанавливают лекала и опалубку с внутренней стороны тоннеля и ведут бетонирование стен отдельными столбами. После достижения бетоном столбов проектной прочности вскрывают поверхность между стенами до требуемой отметки для укладки железобетонных элементов перекрытия.

Конструкцию покрывают гидроизоляцией и защитным слоем из цемент-но-песчаного раствора, после этого засыпают грунтом с послойным уплотнением и восстанавливают проезжую часть улицы.

Грунт ядра удаляют экскаватором под защитой перекрытия. Лоток бетонируют отдельными полосами после наклейки или нанесения гидроизоляции на подготовительный слой из бетона, поверхность которого выравнивают цементно-песчаным раствором.

Для производства всех этих работ необходимо лишь обеспечить наклонный въезд на уровень низа тоннеля. Для этого выбирают такие места среди городских кварталов, раскрытие которых не мешает нормальному движению городского транспорта.

Разновидностью того же траншейного способа сооружения тоннелей мелкого заложения является так называемый миланский способ, впервые примененный на строительстве некоторых зарубежных метрополитенов. В практике советского метрополитена этот способ несколько преобразован (рис. 530).

Стены перегонных тоннелей с обделкой из монолитного железобетона сооружают в траншеях шириной 0,5 м, заполняемых для их крепления суспензией из бентонитовой глины. Бентонит — разновидность глины — очень гигроскопичен и при соединении с водой образует глинистый коллоидный раствор. Количество бентонита в растворе принимают от 4 до 18 % в зависимости от условий. Плотность его ( γ = 1,02 т/м 3 ) препятствует прониканию грунтовой воды во внутреннее пространство тоннеля.

Разработку грунта в траншеях ведут бурильным агрегатом СВД-500, состоящим из экскаватора со снятой стрелой, рамы, направляющего шаблона с эрлифтной системой и бурового снаряда.

Агрегат СВД-500 устанавливают в заранее подготовленной траншее глубиной 2 м. По мере проходки траншеи ее заполняют раствором бентонитовой глины, приготовленным в глиномешалке. Разработанный грунт, смешанный с бентонитовым раствором, выкачивают в виде пульпы в траншею глубиной 2 м, отрытую с откосами 1:1 вдоль всего участка по оси тоннеля (см. рис. 530). Из этой траншеи пульпа грузится экскаваторами в самосвалы. После очистки при помощи сито-гидроциклонной установки СГУ-4 бентонитовый раствор используют повторно.

В заполненных бентонитовым раствором траншеях подводным бетонированием возводят железобетонные монолитные стены. Бетонирование ведут на участке длиной 100 м, разделенном на секции по 5 м железобетонными сваями, опущенными в траншею на глубину на 2 м ниже отметки подошвы тоннеля. В каждую секцию предварительно опускают каркас из арматуры. Разделяющие сваи и арматурные каркасы устанавливают самоходным краном К-161 на пневмоходу с длиной стрелы 15 м, перемещающимся по бровке выемки.

Бетонная смесь подается по бетоноспуску с передвижной платформы. Подача бетонной смеси в загрузочную воронку осуществляется бетононасосом С-296 производительностью 10 м 3 / ч или автобетономешалками.

Стены тоннелей можно сооружать также из сборных железобетонных элементов — блоков П-образной формы, устанавливаемых ребрами наружу. Проектное положение этих блоков фиксируют при помощи подвесок. Пространство между блоками и грунтом в траншеях заполняют песком.

Возведение перекрытия и лотка и удаление породы ядра выполняют так же, как и в изложенном выше способе.

Волков В.П., Наумов С.Н., Пирожкова А.Н., Храпов В.Г. Тоннели и метрополитены

Источник

Строительство транспортных тоннелей

В начале 20-го века в связи с увеличением автомобильного, железнодорожного и прочих видов транспорта встал вопрос о снижении трафика и создании дополнительных транспортных развязок. В это время началось интенсивное строительство транспортных тоннелей: Московского, Петербурского, Нижегородского метрополитена и множества мелких наземных, подземных сооружений.

Технология строительства транспортных тоннелей

Тоннели – это наиболее сложный вид дорожного строительства. Для реализации проекта необходимы геологи, геодезисты, проектировщики, дорогостоящие машины и оборудование, квалифицированные рабочие.

Выбор способа строительства, глубины, длины зависит от климатических, топографических и геологических условий местности. Подземная дорога может пересекать любые труднопроходимые отрезки пути. Тоннели стоят сквозь непреодолимые препятствия рельефной местности, под водой, где мосты мешали бы судоходству, под городскими постройками (метрополитен), в скальных грунтах.

Строительство транспортных тоннелей производится открытым и закрытым способом. Иногда два способа комбинируются.

Открытый способ

Этот способ применяется для неглубокого залегания тоннеля на глубине 10-15 м. Он более дешевый и менее трудоемкий, чем закрытый способ. Технология предусматривает рытье котлована, укрепление стенок и обратную засыпку. Кроме основных работ по строительству также необходимо переносить существующие инженерные коммуникации, укреплять грунты над проходкой.

Существует несколько распространенных методов. В их число входит:

- Котлованный метод. Наименее трудоемкий способ, который обеспечивает самые благоприятные условия для затвердения бетона, укладки гидроизоляции. Согласно технологии на всю длину тоннеля откапывается котлован, по дну котлована шагом 1-2 м забиваются сваи. Стены котлована оставляют под углом естественного откоса без крепления (если позволяет местность) или укрепляют вертикально временной крепью. Стандартным способом возводится обделка, а затем вся конструкция засыпается грунтом. Возможна укладка готовых монолитных конструкций на всю длину тоннеля. Метод использовался в метростроении Берлина, поэтому иногда его называют «берлинским».

- Щитовой метод. При возведении тоннеля применяется передвижной щит с механизмами для разработки грунта и без. В последнем случае разработка ведется вручную, а оборудование выполняет функцию рабочих подмостей и двигающейся крепи. Механизм представляет собою чаще всего цилиндрический корпус, под защитой которого ведутся работы. Форма щита соответствует будущему поперечному сечению тоннеля.

- Траншейный метод. Он заключается в рытье проходки по частям. Для вертикальных стен используют метод «стена в грунте». Его суть заключается в том, что до начала работ по периметру будущего поземного сооружения выбуривают небольшие траншеи шириной 0,4-1 м, длиной до водоупора. Пустоты траншей заполняются раствором глины, что укрепляет стенки. В процессе возведения крепи глинистый раствор заменяется монолитным или сборными железобетонными конструкциями.

В случае сильно обводненных грунтов, трещиноватых скальных грунтов, песчано-глинистой почвы и прочих неустойчивых геологических условий применяются специальное укрепление грунтов. К числу укрепления относят: водопонижение, замораживание грунта, цементация скальных пород, химическое закрепление, метод сжатого воздуха, пр.

Закрытый способ

Закрытый способ более трудоемкий и опасный. При этом способе бурение производятся на глубине от 20м, при невозможности проведения работ открытым способом – на мелком залегании проходки 10-15м. Строительство ведется одновременно на нескольких отрезках будущей проходки, что ускоряет сдачу в эксплуатацию. Разработку грунта, обделку ведут краев от каждого ствола до встречи к соседним стволам, т.е. до сбойки отдельных участков.

Метод предусматривает создание выработки – искусственной пустоты в земле, укрепление стенок рошпанами (поперечиной, соединяющей рамы), гидроизоляционные работы. После прокладки тоннеля его внутренние стены обшивают чугуном, сталью или укрепляют железобетоном, бетоном.

Для ведения проходческих работ в зависимости от размера тоннеля, инженерных условий используются различные методы:

- Щитовой метод. Согласно технологии используется передвижной щит механизированного или немеханизированного типа выемки грунта. Не механизированный метод менее продуктивен и используется в тоннелях длиной до 1-1,5 км.

В процессе обустройства подземного сооружения производится механическая выемка грунта, разработанный грунт попадает на ротор с резцами, потом на конвейер и транспортируется на вагонетки. Скорость механизированной проходки составляет до 1200 м за месяц. В агрессивных и неустойчивых средах используются щиты с активным пригрузом. Во время работы укрепляется тоннельная обделка. Она может быть выполнена с помощью подачи бетона, сжатого воздуха, уплотнения грунта. Активный пригруз создается в призабойной зоне.

Справка. Первый проходческий щит был спроектирован в 1825 г. при сооружении метрополитена под Темзой. Его создал Марк Брюнель, когда наблюдал за корабельным червем. Изобретатель заметил, что голова червя была покрыта панцирем. С помощью зазубренной челюсти он буравил дерево. Углубляясь, червь оставлял за собой на стенках хода защитный слой извести.

- Метод сплошного забоя. Разработка грунта производится сразу на полное сечение проходки, по стенам крепится деревометаллическое крепление для временной защиты на время обустройства тоннельной обделки.

- Горный метод, основанный на последовательной выемке грунта частями с установкой крепежей из дерева. Под защитой крепежа также обустраивается обделка тоннеля.

В зависимости от существующей грунтовой породы выбирают ту или иную технологию.

Методы строительства транспортных тоннелей для устойчивых скальных и среднекрепких грунтов:

- Горный метод с использованием буровзрывной техники. Забой бурится шпурами с взрывчатым веществом. После взрыва разрушенная порода транспортируется на поверхность. Устраивается временная крепь, поверх которой наносится слой из стальной арки и железобетонная или бетонная обделка.

- Комбайновый метод. Он отличается способом разработки грунта. Выемка производится частично специальными комбайнами с различными типами ножей для дробления.

- Новоавстрийский метод. Наиболее экономичный и распространенный метод, отличающийся низкой материалоемкостью. Он широко применим для городских тоннелей местного заложения. После создания проходки идет работа с образованием временной крепи на прилегающей грунтовой массе: укрепление анкерами в шахматном порядке, армирование. Основную нагрузку принимает на себя грунтовый массив. При этом постоянную обделку (нанесение внутреннего слоя бетона набрызгом толщ 10-35 см, и нанесение наружного слоя бетона толщ. 5-15 см) можно начинать на значительном удалении от забоя после того, как исчерпала себя временная крепь. Бетонные работы организовываются сразу по всей площади сечения тоннеля.

В слабых обводненных, агрессивных средах применим:

- Щитовой метод с использованием пригруза в зоне забоя.

- Применение сжатого воздуха, замораживание, обетонирование грунтов, откачивание подземных вод в районе проходки.

Для неустойчивых, подверженных пучению, сильнотрещиноватых грунтов используется:

- Щитовой способ с использованием механизированной выгрузки грунта.

- Новоавстрийский метод с использованием податливого свода.

В горах наиболее распространен горный метод с применением буровзрыных работ, проходческих машин в щитах. Под водой используют опускные или щитовые секции. В черте города наиболее приемлемый открытый способ. В нестандартных условиях применяют способ продавливания проходки, закрепление химическими реагентами или водопонижение, замораживание грунтов.

Обделки автотранспортных тоннелей выполняют из металла (чугун, сталь) или монолита (железобетон, бетон). Сводчатые очертания – чаще всего из набрызг-бетона или бетонирования в опалубках. Круговые обделки стыкуют из отдельных металлических или железобетонных элементов ребристого или сплошного сечения. Прямоугольные обделки обустраивают в виде рамных конструкций из сборного или монолитного железобетона. Для наземных тоннелей в месте начальных и конечных порталов обустраивают ограждающие и несущие подпорные стены, архитектурно оформляют их. Подводные автодорожные и городские тоннели в большинстве случае проектируют в виде рампоконструкций переменной высоты.

Характеристика транспортных тоннелей

Основные технические характеристики транспортных тоннелей:

- размер продольного профиля, протяженность;

- количество полос движения (2,3, 4, 7, 6, 8);

- угол уклона (от 3 до 40‰, крайне редко до 60‰);

- форма поперечного сечения проходки (круговое, сводчатое, прямоугольное);

- траектория движения на участке (прямая, криволинейная с минимальным радиусом кривизны 250-400м);

- глубина залегания (неглубокая до 10м, глубокая свыше 10-12м).

Размер и форма выбирается согласно ГОСТ 24451-80 с учетом используемых механизмов, размещения эксплуатационных устройств, приближения строений.

Инженерные системы в тоннелях

Каждый тоннель для бесперебойной и безопасной работы проектируется с инженерными системами. Это:

- приточная и вытяжная вентиляции, дымоудаление;

- газоанализатор;

- электроосвещение; управление электроосвещением;

- пожарная защита;

- дренажная насосная станция для водоудаления;

- противогололедная система;

- система безопасности и управления дорожным движением;

- обмен данными через оптоволоконный кабель от контроллера до диспетчерского пункта.

Современные системы проектируются автоматизированными. Они могут управляться дистанционно и ручными методами.

Кроме того, по правилам техники безопасности в стенах тоннелей строятся ниши под оборудование пожарной защиты, сигнализации, электрощитовые, через каждые 100 м делают эвакуационные выходы.

Справка. Воздухообмен тоннелей достигает несколько тысяч м3 за секунду. Например, в автотоннеле Сен-Готард приток воздуха 2150 м3/сек, что приравнивается к пересечению тоннеля 1850 машин за час.

Самые длинные и глубокие тоннели

Самым длинным туннелем в мире считается Делавэрский акведук, который расположен в штате Нью-Йорк США и построен в 1945 г. Его длина составляет 137 000 м. Это основной водопроводный тоннель штата, который пробурен через скальные породы.

Готардский тоннель, Швейцария (57 091 м) – самый длинный автотранспортный тоннель в мире. С северного конца он выходит возле деревушки Эрстфельд, а южный выход расположен возле поселка Бодио. Благодаря новой транспортной ветке время пребывания в пути от Цюриха до Милана сократилось на 1 час. Он представляет собой 2 параллельные линии для двухстороннего движения, соединенные галереями. Открыт в 2016 г.

Самый длинный метрополитен в мире Гуанчжоу, построенный в Китае в 2010г. Его протяженность – 60 400 м.

В России самая протяженная подземная дорога – это Московский метрополитен. Его длина составляет 37800 м. Он считался самым длинным метро в мире с 1978 по 1984 г., с 1990 по 1995 г..

Эйксуннский автодорожный тоннель считается самым глубоким в мире. Он проходит по дну Стурь-фьорда в норвежской провинции Мёре-ог-Румсдал, соединяет города Эйксунн и Рьянес Тоннель уходит в глубину на 287 м.

Источник