- Способы крепления заготовки при двусторонней обработке

- Условия качественной обработки

- Двусторонняя обработка заготовок

- Существующие способы «двустороннего» крепления

- Специализированные приспособления

- Крепление инструмента и заготовок на станках

- Крепления инструмента на станки фрезерного типа

- Крепление заготовки на фрезерном станке

- Приспособления для установки заготовок на фрезерных станках

Способы крепления заготовки при двусторонней обработке

Фрезерное оборудование с числовым программным управлением обладает высокой универсальностью и способно обрабатывать детали из различных материалов по сложным маршрутам — вплоть до создания рельефного узора или художественной 3D-резьбы. Такие возможности обеспечивает, во-первых, система ЧПУ, способная «воспринимать» в качестве задания на обработку программные файлы с математическими моделями изделий. А во-вторых, механика фрезерного станка, позволяющая фрезе перемещаться в нескольких плоскостях, реализуя сложный пространственный маршрут движения над заготовкой.

Как правило, универсальные фрезерные станки с ЧПУ имеют неподвижный плоский рабочий стол (на который укладывается заготовка) и подвижный инструментальный портал консольного типа. Портал способен перемещаться взад и вперёд относительно рабочего стола (условно выделяют данное движение как перемещение «вдоль оси Х»). Вдоль поперечной балки инструментального портала («по координате Y») двигается шпиндель. При помощи специального кулисного механизма шпиндель также совершает вертикальные перемещения («вдоль координаты Z»).

Таким образом, практически все модели фрезерных станков с ЧПУ имеют три степени свободы движения режущего инструмента. Более «продвинутые» конструкции фрезерных станков оснащены механизмом поворота шпинделя. Наклон шпинделя в вертикальной плоскости обеспечивает 4-х координатную обработку заготовок. А дополнительный наклонный рабочий стол и вовсе расширяет возможности станка до 5-ти координатной обработки изделий.

Условия качественной обработки

Как следует из теории, для механической обработки заготовки требуется воздействовать на её поверхности режущим инструментом. При этом острый клин фрезы преодолевает силы сцепления между молекулами и скалывает пласты материала. В результате после «прохода» инструмента образуется новая поверхность — в этом и заключается обработка заготовки. А «бывший» материал отводится специальными канавками фрезы в виде стружки.

Получается, что для срезания пластов материала режущий инструмент должен преодолеть энергию притяжения молекул. Соответствующие силы резания образуются в результате работы фрезерного станка, который преобразует электрическую энергию питания в крутящий момент шпинделя и режущее усилие вращающейся фрезы. Для уравновешивания крутящего момента заготовку обязательно следует закрепить, иначе фреза не будет срезать материал, а лишь «провернёт» заготовку на месте. Более того, чем жёстче крепление, чем точнее позиционируется заготовка, тем качественней итоговый результат обработки. И больше возможностей вести обработку на высоких скоростях.

Двусторонняя обработка заготовок

Несмотря на высокую универсальность фрезерных станков, «базовым» способом обработки является размещение и закрепление заготовок на плоском рабочем столе и движение фрезы над ними (сверху). Понятно, что при такой схеме за один установ может обрабатываться лишь «половина» заготовки. В то время как другая её часть плотно прижата к поверхности рабочего стола. Только 5-ти координатные фрезерные станки или универсальные фрезерно-токарные центры с ЧПУ способны поворачивать заготовку вместе с рабочим столом и подставлять режущему инструменту практически любой «бок» заготовки.

Однако и для более простых моделей 3-х координатных станков с ЧПУ очень часты ситуации, когда необходимо обработать заготовку с обеих сторон. Естественно, для этого приходится вручную перезакреплять её после очередного этапа фрезерования. В этом и кроется главная проблема.

Во-первых, после обработки одной из сторон заготовки её поверхность приобретает известное качество и чистоту. Не всегда возможно «чистой» стороной вновь прижимать заготовку к рабочему столу и прочно крепить её (поверхность может получить повреждения, да и в любом случае её шероховатость повысится).

Во-вторых, сама фактура обработанной поверхности (к примеру, рельефная резьба или сферическая форма) может не позволять надёжно закрепить «полуизделие» на плоском рабочем столе.

Существующие способы «двустороннего» крепления

Самым распространённым примером надёжного крепления заготовок без непосредственного прижатия их к плоскости рабочего стола (но с возможностью поворота) является делительная головка. Существуют разные типы конструкций делительных головок, однако их суть сводится к наличию патрона, позволяющего зажать заготовку так, чтобы её горизонтальная ось оказалась параллельна плоскости рабочего стола. В этом случае фреза может подойти к заготовке сверху, а после завершение обработки с одной стороны, делительная головка поворачивается и подставляет другую сторону заготовки под режущий инструмент.

Аналогом делительной головки для фрезерных станков с ЧПУ является т. н. «поворотное устройство». Это механизированный зажимной патрон с поджимным центром («задней бабкой»), который позволяет фиксировать цилиндрические заготовки. Патрон подключается к системе ЧПУ, которая автоматически преобразует одну из координат движения фрезы в поворот заготовки в патроне.

Однако подобный механизм допускает крепление лишь цилиндрических и сферических заготовок, но не плоских или прямоугольных. К тому же установка поворотного устройства требует наличие запаса пространства под фрезой (определённого хода шпинделя по высоте — вдоль координаты Z), что также бывает доступно далеко не всегда.

Специализированные приспособления

Более чётким способом крепления заготовки при её двусторонней обработке является разработка специального приспособления. Одна его сторона (опирающаяся на рабочий стол фрезерного станка) должна быть строго плоской, с точно выверенной геометрией для исключения погрешности базирования. А другая сторона приспособления должна иметь «ответное» углубление, повторяющее форму обработанной части заготовки (или имеющая перемычки-«пастели» для опоры обработанной стороной заготовки). Такое приспособление позволяет легко переворачивать и крепить заготовку и удобно обрабатывать её с обеих сторон.

Достоинством специального приспособления является точность базирования. А недостатком — трудоёмкость изготовления. В большинстве случаев разработка специального приспособления оправдано лишь для фрезеровки массовой партии «двусторонних» заготовок.

Представляем профессиональный фрезерный станок для обработки камня 1325 Stone. Запуск станка, процесс работы и пример готового изделия на видео.

В гостях у нашего постоянного клиента компании «Пластфактория», которые занимаются изготовлением POS-материалов и сотрудничают с крупными косметическими брендами.

Видеоотчет с посещения производства наших клиентов — компания «АЛЬТАИР». О работе на производстве, изготавливаемых изделиях и станках от компании Wattsan.

Источник

Крепление инструмента и заготовок на станках

Следующая публикация материалов учебника Босинзона М.А «Обработка деталей на металлорежущих станках различного вида и типа» с полезной информацией о станках с ЧПУ. На этот раз рассмотрим приспособления для крепления инструментов и заготовок на станках фрезерной группы.

ПРИСПОСОБЛЕНИЯ ДЛЯ КРЕПЛЕНИЯ ИНСТРУМЕНТОВ И ЗАГОТОВОК НА СТАНКАХ ФРЕЗЕРНОЙ ГРУППЫ

Приспособления для закрепления фрез на станке. Человек, работающий на фрезерном станке, обязан знать тип и номер конуса гнезда шпинделя своего станка и размеры крепления переднего конца шпинделя.

Размеры конуса гнезда шпинделя и крепительного фланца переднего конца шпинделя фрезерных станков стандартизованы, и поэтому концевые фрезы и фрезерные оправки, изготовленные со стандартным хвостовиком, подходят к станкам фрезерной группы.

Передний конец шпинделя фрезерных станков имеет внутренний конус, в который вставляется хвостовик инструмента. Вращение инструменту передается поводками, вставленными в пазы в торце шпинделя и привернутыми винтами. Инструмент, который насаживается непосредственно на крепительный фланец, центрируется цилиндрической заточкой переднего конца и крепится четырьмя винтами.

Фрезы малых диаметров, работающие при небольших усилиях, удерживаются от провертывания на оправке силами трения, возникающими между торцами фрезы и торцами колец вследствие затяжки гайкой. Но при тяжелых работах этого трения недостаточно, и фреза удерживается на оправке с помощью шпонки. По всей длине средней (рабочей) части оправки профрезерована шпоночная канавка, в ней крепится шпонка, на которую надевается фреза, и ставятся кольца.

Закрепление торцовых фрез и дисковых фрез, не требующих большого вылета, производится на концевых оправках.

Фрезы с коническим хвостовиком, размер которого совпадает с размерами конического гнезда шпинделя, вставляются хвостовиком в шпиндель и закрепляются в нем посредством затяжного винта (шомпола). Это самый простой способ закрепления фрезы как на горизонтально-, так и на вертикально-фрезерном станках.

Фрезы с цилиндрическим посадочным отверстием насаживаются на цилиндрический конец шпинделя и крепятся непосредственно к его торцу с помощью четырех винтов, входящих в соответствующие резьбовые отверстия конца шпинделя.

Приспособления для закрепления заготовок. Для закрепления заготовок на фрезерных станках применяются различные виды крепежа. Фрезерные приспособления зачастую выполняются как многопозиционные, причем в каждой из позиций обрабатывается одна-две стороны заготовки.

При необходимости закрепить заготовки можно воспользоваться специальным приспособлением, разработанным под конкретную форму детали и условия обработки. Помимо надежной фиксации к приспособлениям предъявляются требования точности базирования заготовок. Следует отметить, что приспособления служат как для силового закрепления заготовок, так и для обеспечения точности обработки.

Источник

Крепления инструмента на станки фрезерного типа

Правильно выполнить крепление инструмента на станки является важной задачей. Передний конец шпинделей фрезерных станков (ГОСТ 836-62) имеет центрирующий наружный диаметр и крутой внутренний конус с конусностью 7:24 для лучшего центрирования хвостовиков оправок и фрез. Вращение инструменту передается шпонками (поводками), закрепленными на торце шпинделя. Крупные торцовые фрезы центрируются наружным диаметром шпинделя и крепятся к его торцу винтами. Вращение фрезам передается шпонками шпинделя (рис. 1).

Цилиндрические и дисковые фрезы закрепляют на оправке, конический хвостовик которой затягивают в конусе шпинделя шомполом. Фрезерные оправки могут быть длинными (рис. 2) или короткими (концевыми). Свободный конец длинной оправки поддерживается кронштейном хобота — в консольно фрезерных станках с горизонтальным шпинделем или противолежащим шпинделем — в продольно фрезерных станках с двумя горизонтальными шпинделями.

Рис. 1. Крепление фрезы на шпинделе фрезерного станка: 1 — фреза; 2 — шпонка; 3 — шпиндель.

Крепление инструмента на станки выполняется следующим способом, в нужном положении свободно или на шпонку посаженные фрезы закрепляют на таких оправках с помощью установочных («дистанционных») колец, которые затем затягивают гайкой.

Рис. 2. Крепление фрезы на центровой длинной оправке: 1 — шомпол; 2 — шпиндель; 3 — оправка; 4 — фреза; 5 — подвеска (серьга) хобота; 6 — установочные кольца.

На концевых оправках 1 крепление фрез производится в зависимости от их конструкции посредством осевой (рис. 3, α) или торцовой (рис. 3, б) шпонки 2.

Рис. 3. Крепление фрез на концевых оправках.

Торцовые, концевые и шпоночные фрезы с коническим хвостовиком закрепляют шомполом либо непосредственно в конусе шпинделя, либо при помощи переходных втулок. Фрезы с цилиндрическим хвостовиком закрепляют при помощи патронов (рис. 4).

Рис. 4. Патрон для закрепления фрез с цилиндрическим хвостовиком.

Крепление заготовки на фрезерном станке

Для крепления заготовки на фрезерном станке общего назначения чаще всего используют неподвижные, поворотные или универсальные тиски (рис. 5), закрепляемые на столе станка. В отличие от неподвижных тисков губки поворотных тисков могут быть повернуты вокруг вертикальной оси на нужный угол. Универсальные тиски можно, кроме того, поворачивать вокруг горизонтальной оси на угол до 90°. Для крепления в тисках заготовок неправильной формы применяют вместо плоскопараллельных губок фасонные.

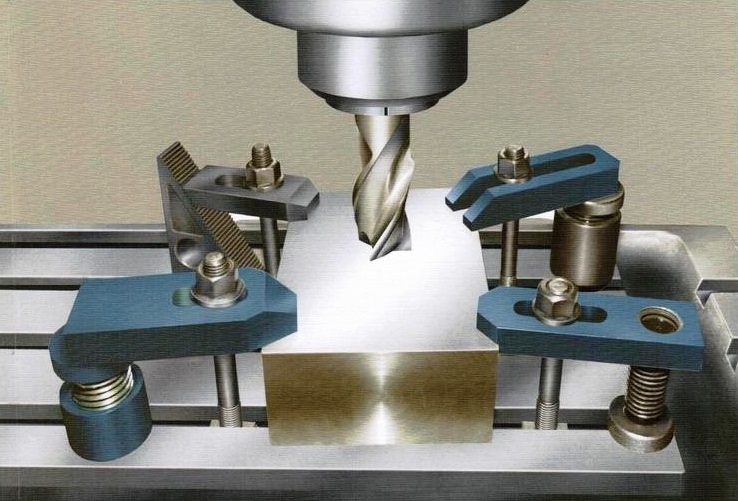

Крупные заготовки, которые нельзя закрепить в тисках, закрепляют непосредственно на столе станка с помощью нормальных крепежных элементов — прихватов, подпорок, клиньев, ступенчатых опор, крепежных болтов и т. д.

Для крепления заготовок на специализированных фрезерных станках обычно пользуются специальными приспособлениями, привод которых в целях повышения производительности большей частью механизирован или автоматизирован.

Рис. 5. Станочные тиски: α — неподвижные; б — поворотные; в — универсальные.

Источник

Приспособления для установки заготовок на фрезерных станках

При выполнении универсальных работ, связанных с фрезерованием плоскостей, заготовки на фрезерном станке устанавливают тремя основными способами: в тисках, на столе станка, на угловых плитах.

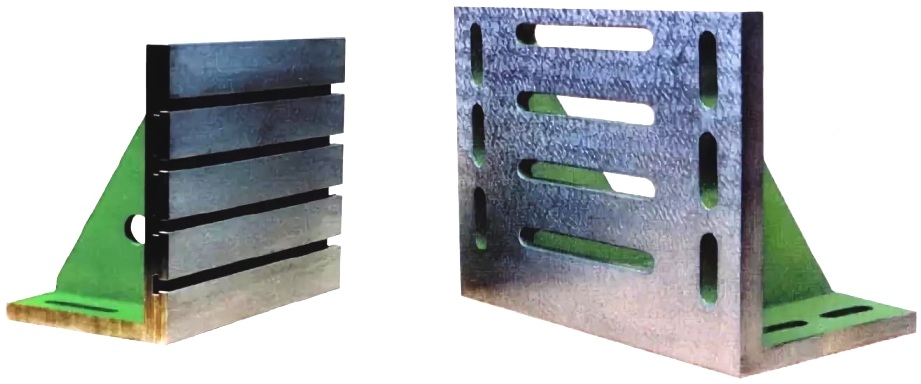

В тисках закрепляют заготовки сравнительно небольших размеров. Крупные заготовки (типа плит, корпусов) устанавливают на столе станка. Для укрепления крупных заготовок, обрабатываемые поверхности которых должны располагаться под некоторым углом друг к другу, используют угловые плиты.

Фрезерные приспособления

Для установки и закрепления заготовок на станке при фрезеровании плоскостей пользуются фрезерными приспособлениями общего назначения: станочными тисками, прихватами, прижимами, упорами, угловыми плитами.

Станочные тиски по конструкции делятся на неповоротные, поворотные и универсальные; по способу действия — с ручным и механизированным приводом; по точности — нормального класса Н и повышенного — П.

Неповоротные тиски состоят из корпуса с неподвижной губкой и подвижной.

Последняя установлена на прямоугольных направляющих корпуса и соединена с ними планками. Привод ее осуществляется вручную при вращении рукоятки, надетой на квадрат винта. К губкам тисков прикреплены стальные закаленные накладные губки с рифленой либо гладкой рабочей поверхностью, предназначенные для закрепления заготовок. Направляющие шпонки служат для выверки тисков на станке.

Поворотные тиски отличаются от неповоротных наличием основания с градусной шкалой.

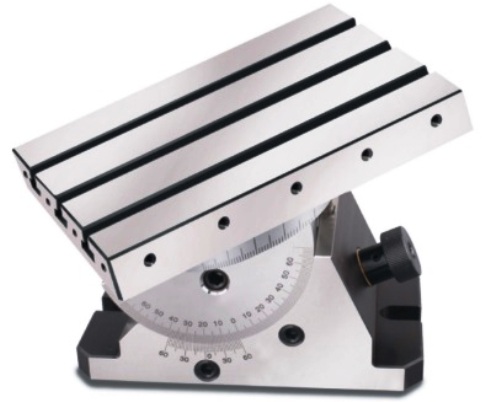

Благодаря этому корпус таких тисков может быть повернут на требуемый угол и прикреплен болтами и гайками. Универсальные тиски характеризуются возможностью поворота корпуса в двух плоскостях — горизонтальной и вертикальной. Поэтому их применяют при фрезеровании наклонных плоскостей и скосов, расположенных в различных направлениях. Механизированные тиски с пневмо- или гидроприводом значительно уменьшают физическую нагрузку фрезеровщика и повышают производительность труда.

В тисках с поршневым пневмоприводом сжатый воздух из цеховой сети поступает через штуцер или в правую, или в левую полости пневмоцилиндра (в зависимости от положения рукоятки распределительного крана). При этом поршень совместно со штоком, винтом, гайкой и подвижной губкой будет поступательно перемещаться влево или вправо, зажимая или отжимая заготовку. Винт и гайка служат для установки требуемого раствора губок в зависимости от габаритов закрепляемой Заготовки.

Станочные тиски могут быть укомплектованы накладными губками клинового типа или специального профиля.

Клиновые губки выполняются из двух клинообразных частей, соединенных с некоторой степенью свободы винтами. Часть неподвижно крепится к губке тисков винтами, и часть постоянно поджимается вверх подпружиненными штифтами. При соприкосновении частей накладной губки по наклонной плоскости заготовка одновременно поджимается к неподвижной губке и к направляющим корпуса тисков.

Накладные губки специального профиля расширяют технологические возможности станочных тисков.

Прихваты — наиболее простые зажимные приспособления, которые применяются преимущественно для закрепления крупногабаритных заготовок непосредственно на столе фрезерного станка или на угловых плитах. Их можно разделить на три основные группы: плиточные, вилкообразные, корытообразные.

Упоры и прижимы используют в тех случаях, когда требуется применить боковое крепление заготовки на столе станка. Крепление заготовки производится с помощью упора и прижима клинового прихвата.

Заготовка слева опирается на упор, который правильно ориентирован по пазу стола выступом и закреплен болтом и гайкой. Справа заготовка зажимается прижимом, состоящим из клина с продолговатым отверстием под болт и основания с выступом, входящим в паз стола.

Основание крепится к столу станка болтом и гайкой. При завинчивании гайки клин, скользя по наклонной плоскости, одновременно поджимает заготовку к упору и рабочей поверхности стола станка.

Угловые плиты по конструкции делятся на простые, поворотные и универсальные.

Простая угловая плита имеет форму угольника с взаимно перпендикулярными полками и ребрами жесткости. На горизонтальной полке предусмотрены проушины для крепленая плиты к столу станка, а на вертикальной полке — продолговатые пазы, через которые пропускают болты при закреплении обрабатываемой заготовки прихватами.

Поворотная угловая плита отличается от простой тем, что ее вертикальная полка может быть повернута вокруг оси на требуемый угол по шкале и закреплена гайкой.

Универсальная угловая плита позволяет поворачивать заготовку в двух плоскостях — горизонтальной и вертикальной. Такая плита состоит из трех основных частей: основания, корпуса и полукруглого стола. Корпус может быть повернут относительно основания в горизонтальной плоскости и закреплен болтами и гайками.

Поворот стола в вертикальной плоскости осуществляется червячной передачей при вращении рукоятки и фиксируется в необходимом положении после затяжки гаек. Отсчет угловых поворотов ведется по градусным шкалам. Со стороны рабочей поверхности стола выполнены Т-образные пазы, позволяющие закреплять на нем заготовки прихватами или при помощи других крепежных приспособлений.

Источник