- Строительный справочник | материалы — конструкции — технологии

- Вы здесь

- Приемы зажигания и поддержания сварочной дуги

- Способы зажигания сварочной дуги при ручной дуговой сварке

- С чего начать учиться сварке: зажигание дуги, наплавка валика, заварка кратера

- Что такое валик в сварке

- Основы сварки

- Способы зажигания сварочной дуги

- Техника наплавки валиков

- Наплавка валиков в нижнем положении

- Видео

- Обратный валик сварного шва

- Наплавка валиков на пластины

- Сварка облицовочных валиков

- Сварка ниточного валика

- Заварка кратера

- Видео

Строительный справочник | материалы — конструкции — технологии

Вы здесь

Приемы зажигания и поддержания сварочной дуги

Под сварочной дугой понимают разряд электрического тока, возникающий в газовой среде, в результате которого происходит резкое увеличение температуры, позволяющее переход металла из твердой фазы в жидкую. Умение правильно зажигать, поддерживать и перемещать сварочную дугу определяет квалификацию сварщика. От этого во многом зависит качество сварного соединения и его внешний вид. Правильность подбора дуги лучше проверять на пробной заготовке. Для этого подойдет любой кусок металла, имеющий такие же свойства, как и свариваемые детали. И только после того, как будет полная уверенность, что режимы сварки подобраны правильно, можно приступать к наложению сварочного шва.

Дуга зажигается приблизительно так же, как и спичка. Для этого конец электрода опускают к свариваемому шву на расстояние 25 мм и, опустив маску, делают касательное движение концом электрода по металлу. При этом происходит короткое замыкание электрода с основным металлом, возникающее на вершинах выступов шероховатой поверхности. Под действием образовавшейся теплоты эти выступы начинают плавиться, образуя жидкую перемычку между электродом и основным металлом. При отводе электрода перемычка удлиняется, а ее сечение снижается, увеличивая электрическое сопротивление и, как следствие, температуру. Когда температура расплавленного металла достигает точки кипения, электрический ток начинает поддерживаться образовавшимися ионами металла, вызывая сварочную дугу.

Сварочная дуга зажигается под действием разности потенциалов, созданной источником питания при разомкнутой электрической цепи (напряжение холостого хода). Как правило, для зажигания дуги требуется большее напряжение, чем для поддержания условий устойчивого ее горения. Кроме того, устойчивая дуга зависит от таких факторов, как состав обмазки электродов, род тока (постоянный или переменный), прямая или обратная полярность при сварке на постоянном токе, диаметр электрода, температура окружающей среды.

Как только дуга загорится, электрод поднимают над свариваемым швом на расстояние, равное 0,5 —1,1 диаметра электрода, и выполняют процесс сварки. Сквозь затемненные стекла маски видно, что дуга горит между стержнем электрода и основным металлом, а под ее действием образуется сварочная ванна, состоящая из жидкого металла и шлака. При этом в состав жидкой сварочной ванны входит как основной, так и электродный металл, капли которого переносятся через сварочную дугу. Вместе со сварочным электродом плавится его покрытие, образуя газовую защиту вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Процесс наложения сварочного шва наглядно показан на рисунке.

Ручная дуговая сварка: 1 — электрод; 2 — покрытие электрода; 3 — газовая защита

Сварку выполняют электродом, который подают в зону горения дуги и перемещают вдоль свариваемого шва. Важным моментом в сварочном процессе является правильность выбора длины дуги. От этого напрямую зависит качество шва, его геометрическая форма и монолитность. Наука правильно поддерживать сварочную дугу приходит с опытом. Для этого нужно сначала пройти соответствующую тренировку на ненужных кусках железа и только после приобретения соответствующих навыков приступать к сварке изделий.

По мере продвижения дуги (на рисунке показано грелкой) сварочная ванна затвердевает и бразуется монолитный шов. От правильного положения электрода и равномерности его перемещения вдоль свариваемого шва напрямую зависит качество сварного соединения. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину, формируя ровный красивый шов. Оптимальным считается угол наклона электрода в пределах 15° в сторону ведения шва.

Залогом зажигания сварочной дуги и устойчивого ее горения являются несколько факторов, именуемые режимами дуговой сварки (РДС).

Источник

Способы зажигания сварочной дуги при ручной дуговой сварке

После подбора сварочного тока наибольшее влияние на качество сварного шва оказывает зажигание дуги и начало сварки.

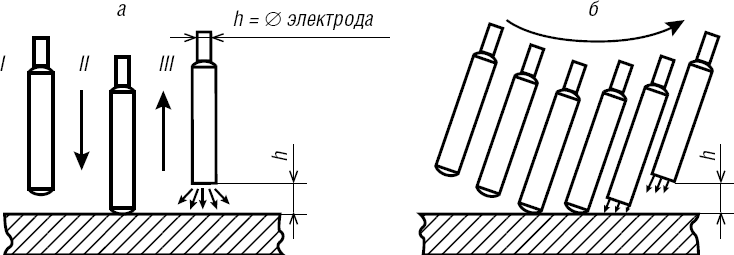

Существует два способа зажигания сварочной дуги.

Первый способ – способ тычка, или короткого замыкания (рис. 6.11, а). После короткого соприкосновения торца электрода с изделием необходимо произвести отрыв его на высоту, равную диаметру электрода или чуть больше. Такой способ зажигания дуги легко применять электродами с качественно изготовленными торцами. Недостаток способа тычка заключается в возможности прилипания электрода к изделию. Это происходит при длительном коротком замыкании (КЗ) (положение II) либо при отрыве электрода из положения II в положение III на длину бо?льшую, чем диаметр электрода, с последующим чрезмерным укорачиванием длины дуги; так как дуговой разряд еще не стабилизировался, происходит залипание электрода с изделием. Избежать залипания можно путем плавного укорачивания дугового разряда до необходимой длины дуги после ее стабилизации. Отрывать прилипший электрод следует резким поворачиванием его вправо и влево.

Второй способ – способ чирка, когда электродом вскользь чиркают, как спичкой, по поверхности металла. Чиркать надо в направлении сварки, чтобы не оставлять лишних следов. При поступательном движении электрода, как показано на рис. 6.11, б, после соприкосновения торца электрода с изделием и после появления искрения надо приподнять электрод для возникновения сварочной дуги. После стабильного горения перейти на необходимую длину дуги (h = диаметр электрода). Данный способ исключает прилипание электрода к изделию. Если электрод все же прилип, скорее всего, его покрытие повреждено. В этом случае надо сжечь выступающий из-под покрытия край электрода.

Зажигание дуги:

а – способом тычка; б – способом чирка

В случае появления стартовых пор (видимых невооруженным глазом) или прилипания электрода к изделию при зажигании сварочной дуги необходимо прекратить начало сварки и выбрать (вырубить) место зажигания подручными средствами (зубилом, болгаркой и др.). После этого нужно обжечь электрод на технологической пластине, быстро и аккуратно удалить незастывший шлак с торца электрода путем легкого постукивания электродом обо что-либо твердое (дерево, наждачный круг, металлическую планку, изолированную от изделия, или прочий подручный материал) и после этого возобновить зажигание сварочной дуги. Не рекомендуется переплавлять нечеткое зажигание сварочной дуги, так как это может привести к дефектам в месте зажигания (стартовые поры, зашлаковка, непровар).

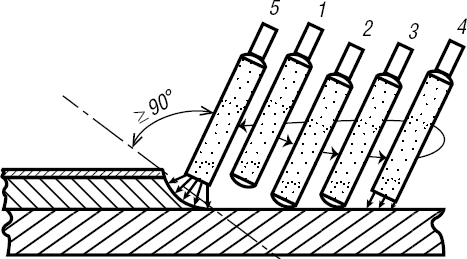

Зажигание сварочной дуги на изделии для продления сварного шва производится впереди кратера (рис. 6.12). Путь от положения 1 до положения 5 следует выполнять быстро, чтобы не получить валик в этом месте. Времени от начала зажигания дуги и до начала сварки обычно достаточно для того, чтобы сориентироваться, где начать наложение первой чешуйки металла шва. Начало сварки следует выполнять на застывшем кратере в верхней ее части, стараясь соединить край жидкой ванны с последней чешуйкой закристаллизовавшегося шва, предварительно обив кратер от застывшего шлака.

Зажигание сварочной дуги для продления сварного шва

Начало сварки внизу кратера приводит к большим и глубоким перепадам между чешуйками в местах смены электродов. Начало сварки на самой вершине кратера приводит к бугристости сварного шва. Такие углубления и бугры создают трудности при сварке последующего слоя и способствуют появлению дефектов. Кроме этого, необходимо выполнить ряд дополнительных условий.

Должны отсутствовать или быть незначительными перепады в местах стыковки.

При наведении жидкой ванны необходимо проследить за тем, чтобы ее граница совпадала с последней чешуйкой предыдущего валика.

Наклон электрода в начале сварки должен быть равным или больше 90° к поверхности кратера, что не позволяет жидкому шлаку стекать вниз кратера. Скорость продвижения электрода от позиции 1 должна быть чуть быстрее, чем скорость сварки. В позиции 2 необходимо произвести задержку для проплавления места перехода кратера с основным металлом и после этого начать наложение сварного валика с определенной скоростью.

Все вышеперечисленное позволяет производить сварку (наплавку) с минимальными перепадами и повышает производительность труда.

Источник

С чего начать учиться сварке: зажигание дуги, наплавка валика, заварка кратера

Раздел: Без рубрики

Что такое валик в сварке

Сварочный валик – это металл шва, наплавленного в результате однократного перемещения источника тепла, т.е. в результате одного прохода. Представленная далее картинка поможет понять, что называется валиком в сварке (при вертикальном и потолочном пространственном положениях).

Для получения узкого валика следует избегать совершения заметных колебательных движений электродом. Данный тип чаще всего применяется при заварке корня шва, при работе с тонкостенными изделиями, при подварке подрезов.

Уширенный валик (ширина не превышает 14 мм.) получается при сварке, выполняемой поперечными колебаниями; используется при сваривании толстостенных деталей, а также угловых и горизонтальных швов.

Широкий валик (больше 14 мм.) используется при сварке заполняющих слоев. Итак, мы помогли начинающему сварщику узнать, что такое сварочный валик. Теперь поговорим о необходимой теории сварочного процесса.

Основы сварки

Прочное соединение заготовок выполняется посредством воздействия температур. Электрическая дуга нагревает металл до температуры плавления. Появляется дуга благодаря току: постоянному или переменному.

Первая разновидность напряжения характерна для сварочных аппаратов инверторного типа. Данное оснащение питается от сети в 220В. Дуга постоянного тока легче перемещается и контролируется. Новичкам в области сварки рекомендуется использовать такие агрегаты. Они характеризуются простотой и удобством в работе.

Сварочные аппараты трансформаторного типа выдают переменный ток. Применение такого оборудования затрудняет процесс. Из-за переменного напряжения электродуга менее стабильна.

Образование дуги становится возможным благодаря наличию металла и электрода.

Чтобы четко понимать как осуществляется сварочный процесс, нужно вникнуть в суть следующих процедур:

- дуга появляется посредством контакта основного изделия и электрода;

- в месте появления дуги металл плавится;

- вместе с металлом плавится и электрод, частицы которого попадают в сварочную ванну;

- покрытие электрода также горит, в результате чего образуется газовое облако, защищающее ванну от вредного взаимодействия с кислородом. Это обеспечивает поддержание необходимой для плавления температуры;

- сохранению нужной температуры также способствует образуемый шлак;

- сварочный валик образуется при движении электрода; несколько движений стержня гарантирует получение шва;

- после окончания работ, шлаковая корка отбивается молотком.

- электрод следует поместить в специальныйдержатель;

- электрод необходимо держать под углом в 70 градусов к поверхности;

- выставив оптимальный угол наклона, можно прочертить по металлу быструю линию(проверить наличие контакта). Если все сделано правильно, то появятся искры и треск;

- затем оставив нужный угол, следует зажечь дугу (можно электродом коснуться металла и тут же поднять электрод таким образом, чтобы образовалась искра в 3-5 мм, подробнее о зажигании дуги будет ниже) . Если все проделано верно, то дуга начнет гореть, а металл плавиться;

- если электрод залипает, то необходимо его раскачать и оторвать, а после опять зажечь дугу. Залипание электрода может говорить о том, что следует увеличить силу тока;

- как только исполнитель добился стабильного горения дуги, можно приступать к наплавлению валиков.

Зажатую дугу нужно плавно перемещать по сварному шву. При этом совершаются равномерные движения амплитудой 2-3 мм., которыми сварщик как бы загребает наплавленный металл. Чем размереннее движения, тем красивее получится соединение.

[ads-pc-2][ads-mob-2]

Способы зажигания сварочной дуги

Процесс зажигания сварочной дуги включает несколько этапов:

- возбуждение дуги осуществляется посредством кратковременного контакта конца электрода и свариваемой детали;

- наличие тока обеспечивает короткое замыкание, торец стержня начинается нагреваться до высоких температур, при которых после отрыва электрода происходит ионизация газового промежутка;

- в результате возникает дуга.

Данные сведения помогут исполнителям понять, как происходит зажигание, выполнение данных процессов поможет определить, выражаясь языком сварщиков, как “поймать дугу”.

Выделяют следующие способы зажигания дуги покрытыми электродами:

1) Прямой отрыв или зажигание впритык или способ касания.

2) Отрыв по кривой или способ чирканьем напоминает движение при зажигании спички.

Как правильно выполнить зажигание изображено на картинке.

Сварщики активно применяют оба метода при ручной дуговой сварке. Первый – зажигание дуги отрывом – используется при работе в узких, труднодоступных и неудобных местах.

Длина дуги при сварке электродами оказывает значительно влияние на формирование соединения, его форму, ширину и чешуйчатость.

При электросварке выделяют очень короткую, короткую, среднюю и длинную дугу. Чем короче дуга, тем выше качество металла шва.

Длину дуги следует вычислять по формуле:

где d – диаметр электрода.

Либо есть еще правило: длина дуга равна диаметру электрода. На практике же никто не меряет ее, а выдерживают интуитивно, по опыту.

Короткая дуга подразумевает расстояние между электродом и основным металлом равное примерно 50% диаметра стержня; применяется при выполнении вертикальных, горизонтальных и потолочных швов, а также при работе со стыковыми и корневыми швами в нижнем положении.

Расстояние при использовании средней дуги – 1-1,2 диаметра электрода. Среднюю дугу следует применять при сваривании и наплавке в нижнем положении, в отдельных случаях и в горизонтальном.

Использование длинной дуги нежелательно, не рекомендуется её применять.

Начинающим и домашним сварщикам также важно знать, как зажечь дугу на инверторе.

Инвертор имеет две клеммы: в первую исполнитель должен поместить электрод, а вторая соединяется с изделием (что в какую, см. про прямую или обратную полярность). После подачи тока образуется электрическая цепь. Небольшой разрыв цепи – в несколько миллиметров – приводит к ионизации воздуха в месте разрыва, возникает сварочная дуга.

Важно знать, как зажигать дугу электродом, чтобы не прилипал. Залипание прутка может быть вызвано несколькими причинами:

- Хранение электродов не в оптимальных условиях приводит к их отсыреванию. Сырые расходники нужно прокалить, иначе они будут залипать.

- Прилипание возможно из-за неверного подбора электрода к свариваемым деталям. Для определенных материалов (таких как чугун, нержавейка, алюминий и другие) нужно применять специальные расходники. Для выбора используйте меню в правой колонке сайта.

- Использование некачественных или дешевых прутков, а также электродов неизвестного происхождения может привести к проблемам.

- Параметры на сварочном аппарате установлены неправильно, низкая сила тока приводит к залипанию.

- Неочищенная поверхность также может привести к залипанию.

- Отсутствие опыта у исполнителя иногда приводит к неправильному возбуждению дуги.

Чтобы избежать проблем во время сварочных работ необходимо использовать качественные электроды, выставить оптимальный режим сваривания, тщательно подготовить рабочую поверхность и попрактиковаться в правильном поджигании дуги.

Выполнение всех рекомендаций позволит произвести зажигание дуги и поддержание её горения на протяжении всего рабочего процесса.

Повторное зажигание дуги: 1. возбуждение; 2. перенос дуги на начало кратера; 3. продолжение валика через кратер.

Данные сведения помогут исполнителю проанализировать способы зажигания сварочной дуги, в зависимости от поставленных целей и имеющегося оборудования.

Техника наплавки валиков

Дуговая наплавка валиков может осуществляться в различных пространственных положениях: нижнее, горизонтальное, вертикальное и потолочное. В зависимости от этого существуют отличительные правила сварки, которые мы рассмотрим далее.

Однако, нужно выделить и общие рекомендации:

- наилучшее качество работ достигается при ширине валика, равной примерно 2,5 диаметрам электрода;

- амплитуда движение электрода должна быть равна 1,5-2 диаметрам стержня;

- каждый последующий валик должен перекрывать предыдущий на 1/3-1/2 его ширины.

У новичков после первых практических опытов возникает вопрос: почему сварочный валик высокий? Высота валика сварного шва зависит от силы тока, а также от скорости перемещения электрода. Быстрое движение электрода и малая величина тока обеспечивают получение узких и высоких валиков. Такие валики быстрее застывают, но они обладают одним существенным недостатком – наличие пор. Также сварщик может столкнуться с непроваренными участками.

Еще один важный параметр – углубление или западание между валиками сварного шва представляет собой продольную впадину между двумя расположенными рядом валиками. Данный параметр следует измерять в том случае, если высота валиков разнится. Измерение осуществляется относительно валика, имеющего меньшую высоту; выполняется визуально или с помощью штангенциркуля.

[ads-pc-3][ads-mob-3]

Наплавка валиков в нижнем положении

Наплавка валиков в нижнем пространственном положении выполняется с помощью совмещения трех перемещений электрода одновременно:

- равномерная и непрерывная подача электрода к детали, обеспечивает постоянство длины дуги и скорости плавления;

- прямолинейное перемещение проводится вдоль оси шва, гарантирует оптимальную скорость работ и качественное формирование соединения, угол наклона стержня – 15-30 градусов относительно оси, перпендикулярной рабочей поверхности;

- колебательные движения выполняются поперек оси шва с целью прогрева кромок, применяется для получения валика нужной ширины, выделяют поступательное движение и движения полумесяцем.

Наплавка валиков в нижнем положении шва выполняется тем способом, который в большей степени подходит для решения поставленных задач.

Видео

Обратный валик сварного шва

Обратный валик при сварке – валик корневого шва, сформированный с противоположной стороны ведения сваривания. Для его формирования следует выполнять постоянные поступательные движения электрода, с применением короткой дуги, горящей с обратной стороны (на картинке). При этом следует устанавливать минимальные или средние величины тока.

Электродный металл растекается в виде зонтика. Таким образом производится сварка труб с обратным валиком для стыковых и угловых соединений. При этом соединение изделий в основном осуществляется в потолочном положении. В формировании обратного валика “участвуют” сила тяжести расплавленного металла, воздействие дуги, сила поверхностного натяжения расплавленного металла с обеих сторон.

Наплавка валиков на пластины

При наплавке валика на пластину следует придерживаться общих правил сварки. Наплавка на пластины чаще всего осуществляется в нижнем положении. Поэтому исполнителю следует принимать во внимание рекомендации, касающиеся работ в данном положении.

Сварка облицовочных валиков

Облицовочный валик – последний шов при многослойной технологии соединения. Перед свариванием следует произвести разделку кромок, которые не должны иметь острых углов. Данный слой варится узкими валиками в два прохода: сначала заваривают разделительный слой, а затем основной (облицовочный). Исполнитель выполняет поперечные колебания электрода.

При этом сила тока должна быть на 10-20А ниже, чем при работе с предыдущими валиками. Также можно применять электрод меньшего диаметра. Верхний валик укладывается на более высокой скорости, чтобы он получился плоским, имел плавные очертания, без подрезов. Валик сварного шва выполняется с целью улучшения внешних характеристик соединения.

Сварка ниточного валика

Ниточный валик формируется путем подачи электрода в направлении его оси и прямолинейном перемещении прутка вдоль шва, без колебательных движений. Таким образом исполнитель получает узкое сварное соединение. Электрод нужно наклонять к поверхности изделия. Изменяя угол наклона сварщик может регулировать глубину проплавления металла.

Сварка валика в подобных случаях обеспечивают его ширину, величина которой колеблется в диапазоне 0,8-1,5 диаметра стержня. Необходимость получения ниточного валика возникает при работе с тонким металлом, а также при заварке корня шва и подварке подрезов.

Заварка кратера

После завершения шва необходима тщательная и качественная заварка сварочного кратера. Заварка кратера производится следующим образом: электрод поднимается вверх возвратно-поступательными движениями, затем выполняется обрыв. Также существует второй способ: в конце сварного шва нужно произвести обрыв, после паузы произвести дополнительное зажигание и осуществить обрыв дуги. При необходимости повторить данные действия несколько раз. Следует отметить, что заварка кратера сварочного шва таким образом может привести к загрязнению металла окислами. Данные способы применяются при сварке одиночных и прерывистых швов, а также при осуществлении наплавки.

Заварка кратера шва при выполнении соединения по замкнутому кругу осуществляется следующим образом: нужно выполнить плавный заход на первый валик и добиться выполнения так зазываемого “замка”.

Кратеры могут образовываться не только в конце сварочного соединения, но и при замене электрода, когда тот закончился. В подобных ситуациях следует соблюдать требования к заварке кратера перед гашением дуги: дефект заполняется путем постепенного отвода электрода и вывода дуги на только что наложенное соединение. Последующее возбуждение дуги проводится на основном металле в 12-15 мм. от кратера (см выше про повторное зажигание дуги).

Данные сведения помогут начинающим исполнителям понять, как заварить кратер и применить знания на практике.

Видео

Следующий ролик вкратце показывает суть основных моментов из данной статьи устами самоучки. В нем объединены использованные выше короткие ролики про зажигание дуги, наплавку валика и заварку кратера.

Данная статья дает ответы на актуальные для новичков вопросы; разъясняет значение основных понятий: сварка, валик; это сможет упростить усвоение теоретических и практических азов.

Источник