- Основные понятия в обслуживании дереворежущих инструментов. Часть 1

- Заточка фрез

- Способы заточки инструмента деревообработка

- Точность заточки инструмента

- Постоянство структуры материала резцов

- Установка инструмента

- Настройка пилы

- Плющение зубьев пилы

- Формование зубьев пилы

- Подготовка корпуса инструмента

- Заточка сверл

- Заточка пил

- Заточка ленточных и рамных пил

- Круглые пилы

- Влияние движущихся с большой скоростью масс инструмента

- Аварии инструмента

Основные понятия в обслуживании дереворежущих инструментов. Часть 1

ОСНОВНЫЕ ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЛЕЗВИЯ

Заточка дереворежущего инструмента — это равномерное удаление тонкого слоя металла с передней или задней поверхностей лезвия.

Как правило, при заточке инструмента с его поверхности удаляется слой металла толщиной от 0.05 мм до 0.1 мм.

Если на режущей кромке образовались глубокие зазубрины или сколы, то в этом случае необходимо удалять больший слой металла.

Под затуплением инструмента понимается округление его режущей кромки выше допустимого предела. Допустимый предел в деревообработке равен 0,2 мм.

Таким образом, заточка — это шлифование одной из поверхностей лезвия до того момента, когда радиус округления режущей кромки станет меньше 0,2 мм.

По способу заточки все инструменты можно разделить на две группы:

Первая группа:

Инструменты, перетачиваемые по передней поверхности.

Вторая группа:

Инструменты, перетачиваемые по задней поверхности.

В деревообработке к инструментам, перетачиваемым по передней поверхности, относятся фрезы. Соответственно, к инструментам, перетачиваемым по задней поверхности, относятся ножевые головки.

Для того, чтобы разобраться в заточке дереворежущих инструментов необходимо ввести основные понятия из теории резания лезвийными инструментами.

В основу всякого режущего инструмента положено действие клина с острой режущей кромкой, которая при движении инструмента врезается в поверхность дерева и снимает стружку (рис. 1, 2).

Рис. 1

Угол заострения «Beta»

1 — режущая кромка

2 — B — угол заострения «Beta»

Рис. 2

Износ резца по задней поверхности

1 — задняя поверхность

2 — передняя поверхность

3 — VB

Режущий клин имеет две главные поверхности — переднюю и заднюю.

Передней называется поверхность, по которой сходит стружка.

Задней называется поверхность, обращённая к обрабатываемой заготовке.

Пересечение передней и задней поверхностей образуют режущую кромку.

При правильной заточке инструмента необходимо удалять слой металла с задней или передней поверхностей лезвия таким образом, чтобы не была нарушена первоначальная геометрия инструмента.

Геометрию инструмента можно рассмотреть на примере насадной фрезы для обработки минишипов (рис. 3, 4).

Рис. 3

V — скорость движения резания

При определении геометрических параметров необходимы две плоскости: основная плоскость Pv и плоскость резания Рn.

Основная плоскость — это плоскость, проведённая через рассматриваемую точку режущей кромки перпендикулярно скорости движения резания.

Плоскость резания — это плоскость, касательная к профилю режущей кромки в рассматриваемой точке и перпендикулярная основной плоскости.

Движение резания — это движение, которое совершает лезвие инструмента для удаления поверхностного слоя материала заготовки.

Основными геометрическими параметрами лезвия являются следующие углы:

- Alfa-главный задний угол. Угол в секущей плоскости между задней поверхностью лезвия и плоскостью резания.

- Beta-угол заострения.

- Gamma — главный передний угол. Угол в секущей плоскости между передней поверхностью лезвия и основной плоскостью.

- Fi-угол в плане. Угол в основной плоскости между плоскостью резания и проекцией режущей кромки на основную плоскость.

- Lambda — угол наклона режущей кромки.

Угол в плоскости резания между режущей кромкой и основной плоскостью.

Почему одни инструменты перетачивают по передней поверхности, а другие — по задней.

По передней поверхности перетачивают те инструменты, у которых предъявляются жёсткие требования к точности профиля инструмента. Профиль инструмента не должен меняться при переточках.

Примерами могут служить инструменты для обработки следующих изделий:

- Минишип;

- Вагонка (шпунт и гребень);

- Обработка продольных кромок брусков окон;

- Обработка различных шипов и проушин;

- Обработка багета;

- Обработка шкантов.

Обработка профиля и контр-профиля обвязки дверей По задней поверхности перетачивают те инструменты, у которых не предъявляются жёсткие требования к точности профиля инструмента. При переточках профиль инструмента может меняться в допустимых пределах.

Примерами могут служить инструменты для обработки следующих изделий:

- Прямолинейная строжка

- Различный профильный погонаж

- Профилированный конструкционный брус

- Профильная вагонка/лицевая поверхность

Заточка фрез

По способу заточки все фрезы, применяемые в деревообработке, можно разделить на две подгруппы:

Первая подгруппа:

Вторая подгруппа:

Острозаточенными называются фрезы, передняя и задняя поверхность которых образована плоскостями.

Затылованными называются фрезы, задняя поверхность которых выполнена по спирали Архимеда.

Острозаточенные фрезы перетачиваются путём плоскопараллельного перемещения абразивного инструмента относительно передней поверхности фрезы (рис. 5).

Алгоритм заточки острозаточенных фрез следующий:

- Фреза устанавливается на заточном станке таким образом, чтобы передняя поверхность фрезы заняла строго вертикальное положение.

- Абразивный инструмент подводится к передней поверхности фрезы. Положение абразивного круга определяется по искре, то есть круг слегка касается передней поверхности затачиваемого инструмента.

- Абразивный круг выполняет три движения:

- n — вращение, об/мин

- S — возвратно-поступательное движение вдоль оси затачиваемого инструмента, дв. ход/мин

- S1 — прямолинейное движение вдоль собственной оси, мм/дв.ход.

Движение S1 называется движением подачи. В процессе заточки круг подается на величину delta h равную 0.05 — 0.1 мм. Этой величины достаточно, чтобы восстановить режущие свойства лезвия. Величина delta h называется перемещением заточки.

Величина h называется зоной переточки инструмента. Эта величина определяется индивидуально для каждого инструмента. Её определяют исходя из условий прочности стачиваемого зуба и условий сохранения его геометрии в процессе переточек. Чем больше h, тем больше ресурс данного инструмента.

Таким образом, при переточке острозаточенной фрезы с её передней поверхности снимается определённый объём металла, заключенный в некоторый параллепипед.

При переточках острозаточенной фрезы её передний угол не меняется.

Алгоритм заточки затылованных фрез следующий:

- Фреза устанавливается на заточном станке таким образом, чтобы передняя поверхность фрезы заняла строго вертикальное положение.

- Абразивный инструмент подводится к передней поверхности фрезы. Положение абразивного круга определяется по искре, то есть круг слегка касается передней поверхности затачиваемого инструмента.

- Абразивный круг отводится отзатачиваемой фрезы на некоторое расстояние.

- Фреза поворачивается на некоторый угол delta tetta. Этот угол называется углом переточки затылованной фрезы. Величина tetta, в свою очередь, называется зоной переточки инструмента. Понятно, что чем больше tetta, тем больше ресурс данного инструмента.

- Абразивный круг возвращается в исходное положение.

При этом абразивный круг совершает три движения:

- n — вращение, об/мин

- S — возвратно-поступательное движение вдоль оси затачиваемого инструмента, дв.ход/мин

- S1 — прямолинейное движение вдоль собственной оси, мм/дв. ход.

Таким образом, при переточке затылованной фрезы с её передней поверхности снимается определённый объём металла, заключённый в некоторую усечённую пирамиду.

При переточках затылованной фрезы её передний угол меняется. Схема заточки затылованной фрезы показана на рис. 6

Рис. 5

Фреза острозаточенная

Рис. 6

Фреза затылованная

Качество заточки во многом зависит от применяемых абразивных инструментов.

Абразивные материалы бывают природные и искусственные.

Природные абразивы — это кремень, песчаник, корунд, алмазы, разновидности мрамора и др.

К искусственным абразивным материалам относятся стекло, электрокорунд, карбид кремния, монокорунд, карбид бора и синтетические алмазы.

Поверхность абразивного инструмента образована множеством кристаллов.

При движении по поверхности инструмента кристаллы абразива своими острыми гранями снимают мельчайшие стружки с поверхности металла.

Чтобы поры абразива не забивались металлической пылью и круг «не засаливался», его поверхность смачивают специальной эмульсией. Кроме того, это не даёт затачиваемому инструменту перегреваться в процессе заточки.

Качество заточки зависит также от того, из какого материала изготовлен сам инструмент.

В настоящее время для рабочих частей режущих инструментов применяют различные материалы: легированные стали, быстрорежущие стали, твёрдые сплавы, сверхтвёрдые материалы.

К сверхтвёрдым материалам относятся природные и синтетические алмазы, и материалы на основе нитрида бора (композиты).

Стальные инструменты шлифуют абразивными кругами на основе электрокорунда или карбида кремния. Используемые для производства инструментов современные импортные быстрорежущие стали обладают хорошей шлифуемостью и не вызывают каких-либо трудностей при заточке.

Твердосплавные инструменты шлифуют алмазными кругами.

Заточка твердосплавных инструментов предъявляет достаточно высокие требования, как к абразивному инструменту, так и к самому станку, на котором производится заточка. Сложность заточки твёрдых сплавов заключается в том, что твёрдый сплав — хрупкий материал.

По этой причине станок, предназначенный для заточки твёрдых сплавов должен обладать высокой жёсткостью и точностью. Даже незначительные вибрации станины, алмазного круга или шпиндельного узла приводят к тому, что на твердосплавном лезвии образуются мельчайшие сколы. Эти сколы не видны при визуальном осмотре. Увидеть микро-сколы возможно под микроскопом. Такое лезвие непригодно к работе.

При шлифовании твёрдых сплавов необходимо также помнить о том, что твёрдые сплавы обладают меньшей по сравнению с быстрорежущими сталями теплопроводностью. Схематическое изображение твёрдосплавного лезвия показано на рис.7 (а, б)

Рис. 7а

Твердосплавное лезвие,

заточенное на хорошем станке

Рис. 7б

Твердосплавное лезвие,

заточенное на станке, имеющем вибрации

Алмазные инструменты затачивают с помощью электро-эрозионной обработки.

Такие инструменты перетачиваются в специализированных сервисных центрах.

Смирнов А.В.

Технический директор ООО «Тул Лэнд»

Источник

Способы заточки инструмента деревообработка

Процесс затачивания инструмента — операция по удалению части металла с граней заточки инструмента до наступления того момента, когда лезвие примет надлежащие размеры. Удаление осуществляется одновременным действием ряда микроскопических резцов, размещенных по поверхности затягивающего инструмента (в напильнике элементы насечки, в абразиве — кристаллические зерна, входящие в состав материала абразива).

Степень остроты резца находится в обратном отношении к величине лезвия. Величина лезвия определяется замером ширины поверхности лезвия (поверхности облома) пли радиусом заострения лезвия (при округленной форме поверхности лезвия).

Точность заточки инструмента

Точность заточки инструмента — степень отклонения в сторону увеличения или уменьшения действительных размерностей элементов отдельных резцов, формы резцов и взаимного их их расположения от номинала. Точность заточки инструмента с одним лезвием определяется точностью приданных резцу инструмента угловых величин и соответствием действительной формы лезвия номинальной. Точность заточки многорезцового инструмента зависит от точности заточки отдельных резцов и точности их взаимного расположения (по линиям вершин, оснований резцов). Степень прямолинейности лезвия определяется стрелой прогиба. Измеряется точность заточки обычно в долях мм щупами, прецизионными линейками и плитами, индикаторами, штангельциркулями, микрометрами, угломерами.

Постоянство структуры материала резцов

Постоянство структуры материала резцов может быть нарушено при заточке инструмента выделяющимся при затачивании теплом. Если температуpa нагрева резца не достигает 120°, то влияние выделяющегося тепла на резец незначительно. При больших температурах нагрева происходит отпуск резца, и структура стали нарушается.

Для избежания этих явлений применяется охлаждение резца, обычно водяное, а сама заточка называется мокрой. Ослабить степень нагревания резца можно также соответствующим подбором затачивающего инструмента н режимов его работы:

- применением более мягкого точильного камня (абразива),

- уменьшением окружной скорости камня,

- ослаблением нажима камня на затачиваемую грань резца и т. д.

Затачивающий инструмент — орудие для придания лезвию резца режущих свойств удалением с грани заточки резца слоя материала резца.

Весь затачивающий инструмент разделяется на ручной (напильники, бруски, оселки) и машинный (точильные камни в виде точильных кругов, шайб, конусов и т. д.).

Ручной втачивающий инструмент применяется в случаях, когда применение машинного затруднительно или невозможно: при затачивании резцов со сложным профилем, а также при затачивании столярного инструмента, разнообразие форм которого препятствует применению автоматической заточки.

Затачивающий инструмент, изготовленный из полос закаленной стали разного сечения, носит название напильников, а изготовленный полностью или частично из минералов — абразивного.

Пилоточные автоматы по конструкции точильной головки изготовляются со скользящим движением точильной головки (супортные) и с касающейся точильной головкой (рычажные).

По конструкции механизмов кинематики пилоточные автоматы разделяются на автоматы:

- а) с постоянными эксцентриками,

- б) со сменными фасонными кулачками,

- в) с формовщиками.

Наиболее совершенные конструкции затачивающих автоматов имеют все рабочие поверхности автомата скрытыми от попадания наждачной пыли. Ножеточильные станки строят стационарного типа и переносные, для затачивания ножей на ножовом валу и по отдельности. Затачивание на ножовом валу — более совершенный способ т. к. он устраняет ряд дефектов точности расположение ножа при установке на ножовом валу. Стационарные ножеточильные станки по конструкции бывают с прямолинейным движением подающих механизмов и с криволинейным обычно с применением упорного шаблона соответствующего по кривизне лезвия). Специальные станки для заточки фрез изготовляют обычно для фрез с постоянным профилем.

Установка инструмента

Установка инструмента — операции по выверке и укреплению инструмента на самом станке или в его деталях. Установка штампов больших затруднений не представляет. Установка режущего инструмента, обычно работающего на больших скоростях, должна удовлетворить ряду требований: правильности расположения корпуса инструмента и его резцов и жесткости закрепления корпуса и резцов.

Несоблюдение этих условий приводит к неравномерной загрузке резцов й появлению нежелательных для работы инструмента вибраций. В результате возникает ряд вредных для предприятия моментов: плохая (нечистая и неточная) обработка поверхности, излишний расход мощности, большая степень аварийности инструмента. Наиболее существенное значение в области механической обработки древесины имеет установка следующих видов инструментов: рамных пил, круглых пил, лесопильных ленточных пил, фрез, ножей, сверл, цепных фрез, лущильных ножей.

Настройка пилы

Плющение зубьев пилы

Плющение зубьев пилы — операция по уширению лопатки зуба пилы по одну или обе стороны полотна пилы с действием плющильного инструмента на материал зуба пилы. Положительная сторона плющения — возможность применять при прочих одинаковых условиях резания более тонкие пильные полотна, чем у пил с разведенным зубом (в силу симметричности действия боковых нагрузок на зуб при резании), а следовательно и возможность иметь меньшую толщину пропила.

К недостаткам способа относятся: большие требования к материалу пилы, повышенные требования к уходу за зубом пилы к в особенности за ее полотном, более сложный инструмент и более квалифицированные кадры пилоставов, чем при работе с разведенным зубом.

Существует несколько способов плющения зуба:

- а) способ, осуществляемый ударным действием чеканки со стороны лезвия зуба;

- зуб уширяется по обе стороны полотна пилы; способ находит применение при расплющивании зубьев рамных и круглых пил;

- у лесопильных с ленточных пил применяется только при отсутствии плющилок эксцентрикового типа;

- б) комбинированный способ косого одностороннего ударного действия чеканки с дополнительным разводом зуба пилы;

- применяется на рамных пилах;

- дает хорошие результаты только при тщательном выполнении операций по подготовке пилы и в частности ее зубьев.

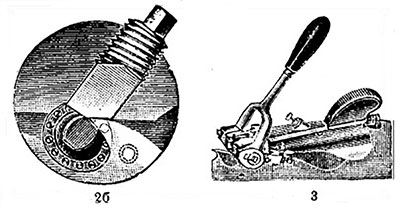

Вальцовочное плющение осуществляется медленным расплющивающим действием эксцентрика плющилки (рис. 2) со стороны передней грани (груди) зуба пилы.

Формование зубьев пилы

Формование зубьев пилы — операция по приданию лопатке каждого зуба пилы одинаковой ширины, а также для обеспечения боковым граням зуба необходимых угловых величин. Формование производится специальными приборами — формовкам и (рис. 3).

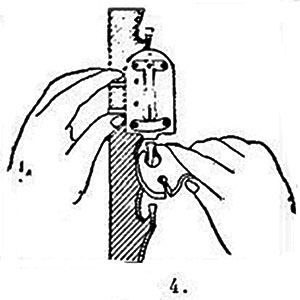

Процесс формования зуба осуществляется сближением щечек формовки. Щечки формовки должны иметь рабочие поверхности, заточенные в соответствии с углом, под которым должны работать боковые грани лезвия зуба. Выравнивание зубьев пилы — операция по приведению боковых граней зубьев пилы с расклепанным зубом в одну плоскость с пильным полотном. Выравнивание производится ручной разводкой. Поверяется точность выравнивания шаблоном или специальным приспособленцем (рис. 4).

Подготовка корпуса инструмента

Подготовка корпуса инструмента — операции по выправлению (рихтовке) корпуса инструмента, получившего искажение при изготовлении инструмента или в процессе его эксплуатации. Рихтонание инструмента, или просто рихтование инструмента, производится для создания условий правильной кинематики резца и жесткости его действия в процессе эксплуатации, а также для ослабления вибраций и трения корпуса инструмента об обрабатываемую им поверхность древесины. В большинстве случаев процесс рихтовки корпуса инструмента относится к тем инструментам, у которых один из габаритов во много раз превосходит другой, у сверл, у разного вида ножей, пил. Чем резче разница в размере габаритов инструмента, тем больше внимания должно быть уделено процессу рихтовки инструмента.

Заточка сверл

Рихтовка сверл заключается в выпрямлении сверла изгибанием. Рихтование ножей и ножовых железок производится чаще всего в процессе их изготовления с целью придания прямолинейности ножу, «поведенному» при термин, обработке. Иногда перед термической обработкой ножу специально придается криволинейная форма с расчетом на выпрямление ножа при термической обработке. Процесс рихтования производится рихтовальным молотком с узким удлиненным наличником со стороны, противоположной наварке.

Заточка пил

Рихтовка пил, работающих на небольших скоростях (все виды ручных пил, лисий хвост и т. п.), производится для придания боковой поверхности полотна пилы плоской формы. Рихтовка пил, работающих на повышенных и больших скоростях (пилы рамные, ленточные и круглые), должна предусматривать такую форму пильного полотна, при к-рой было бы обеспечено натяжение пильного полотна у основания зубьев пилы, а также плоская форма полотна, получаемая от натяжений полотна пилы при установке пилы и в процессе ее работы.

Все способы рихтовки пил, работающих на больших и повышенных скоростях, сводятся к некоторому удлинению срединной части полотна пилы. Поверка формы отрихтованного полотна определяется по просвету между рихтовальной линейкой, приложенной к полотну пилы в направлении ее диаметра или ширины, и полотном пилы при одновременном небольшом изгибе полотна вдоль направления линейки. Величина просвета определяет степень рихтовки.

Заточка ленточных и рамных пил

Рихтовка ленточных и рамных пил в основном производится специальными вальцовочными станочками с частичным применением наковальни, рихтовальной плиты и рихтовальных молотков (в месте спайки ленточных пил при перекосах полотна и т. д.).

Круглые пилы

Круглые пилы рихтуются на наковальне при помощи молотков. Рабочая поверхность наковальни должна быть шаровой формы. Рихтовальная плита должна быть плоской. Процесс рихтовки при помощи молотков как правило должен производиться с прокладкой между рабочей поверхностью наковальни и пильным полотном картона 0,5—1,0 м толщины. Сила удара молотка должна исходить только от веса молотка и регулироваться исключительно высотой подъема молотка над полотном пилы. При недостаточной интенсивности удара молотка следует последний сменить молотком большего веса.

Влияние движущихся с большой скоростью масс инструмента

Уменьшение вредного влияния движущихся с большой скоростью масс инструмента осуществляется:

- изготовлением инструмента облегченных конструкций; точностью установки инструмента (в пилах — конически зажимные шайбы, во фрезах — специальные патроны);

- балансировкой инструмента — всей ножевой головки и отдельных резцов (балансировка может быть статической и динамической);

- ремонтом инструмента — операциями по приведению в рабочее состояние инструмента, потерпевшего в процессе эксплуатации аварию.

Аварии инструмента

Аварии инструмента — явления, которые приводят инструмент к состоянию полной или частичной негодности к дальнейшей работе (помимо явлений затупления инструмента).

- а) корпус инструмента: поломки и обрывы — наиболее тяжелый вид аварий — в некоторых случаях ремонтируются сваркой, например сверла, рамные пилы, или паянием, например ленточные пилы; деформации корпуса (вытяжки, изгибы) исправляются рихтовкой инструмента; появление трещин усталости материала на корпусе инструмента ремонтируется просверливанием в конце трещины отверстия, сваркой или паянием;

- б) резцы: обломы резцов — трудно исправимый дефект; изгибы резцов исправляются изгибом в обратном направлении (разводкой, молотком и специальной наковальней); выкрошки лезвия устраняются стачиванием запасной части инструмента до исчезновения выкрошки.

Элементы для закрепления (обрыв прижимных болтов у ножовых валов, повреждения или срез болтов приклепанных планок у рамных пил и др.) ремонтируются сменой поврежденных деталей.

Источник