- Способ защиты сварочной ванны

- Защита сварочной ванны от воздействия окружающей среды

- Шлаковая защита

- Шлаковая защита сварочной ванны

- Способы защиты сварочной ванны от воздушной среды

- ТЕОРИЯ сварочных процессов

- Граничные условия

- Основные допущения и упрощения, принятые в классической теории распространения теплоты при сварке

- Дифференциальное уравнение теплопроводности

- Продажа шагающий экскаватор 20/90

Способ защиты сварочной ванны

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Рвсн; 1NK (61) Дополнительное к авт. свид-ву (22) Заявлено 28.02.74 (21) 2000531, 27 с присоединением заявки № (23) Приоритет

Опубликовано 15.05.76. Бюллетень № 18

Дата опубликования описания 16.06.76 (51) .Ч. Кл. В 231(О, 16

Совета Министров СССР до делам изобретений и открытий (53) УД1(621.791.753.9 (088.8) (72) Авторы изобретения

А. М. Лошаков и Ю. П. Дорогутин

Проектно-технологический институт «Энергомонтажпроект» (71) Заявитель (54) СПОСОБ 3AIL ÈTÛ СВАРОЧНОЙ ВАННЫ

Изобретение относится к области дуговой сварки, в частности к автоматической и полуавтоматической дуговой сварке плавящимся электродом в среде защитных газов.

Известен способ защиты сварочной ванны в процессе дуговой сварки электродной проволокой, подаваемой по направля ощему каналу сварочной горелки, при котором защитный газ подают в зону варки вокруг электродной проволоки по соплу.

При подаче электродной проволоки через направляющий канал сварочной горелки в зону дуги подсасывается воздух, увлекаемый поверхностью проволоки (чем выше скорость подачи проволоки, тем больше воздуха попадяет в зону сварочной дуги). Это приводит к образованию пор в сварном шве, к повышению зашлакованности сварного шва, а следовательно, к увеличению затрат на устранение этих дефектов.

Цель изобретения — повышение качества сварного соединения за счет ликвидации подсоса воздуха через направляющий канал для подачи электродной проволоки.

Для этого по предлагаемому способу защитный газ дополнительно подают к входному отверстию направляющего канала в направлении, противоположном направлению подачи электродной проволоки.

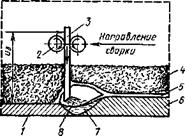

На чертеже схематически показан пример осуществления предлагаемого способа.

В сварочной горелке 1 с помощью механизма подачи 2 пропускают электродную прово5 локу 3 через направляющий канал а. Газоподвод 4 служит для подачи защитного газа в зону сварки в направлении, указанном стрелкой»1, часть защитного газа направляется к входному отверстию направляю;цсго

10 канала а по каналам о, соединяющим газоподвод 4 с направляющим каналом а для подачи электродной проволоки.

Предлагаемый способ защиты сварочной ванны может быть осуществлен на обычных серийных сварочных автоматах нли полуавтоматах, например ня сварочном автомате

АДПГ-500 и полуавтоматах A-825М, А-1230 и т. п.

По предлагаемому способу защиты сварочной вaííû защитный газ, подаваемый к входной части направляющего канала для подачи электродной проволоки, надежно защищает зону сварки от подсоса воздуха. Поскольку диаметр этого канала всегда несколько больше диаметра проволоки, прп движении проволоки подсос будет иметь место, однако, подcQcbIBBTbcsI будет не воздух, а защитный газ, подаваемый к входной части отверстия.

При данном спо обе защиты сварочноп ванЗз ны возможсн н»который повышенный расход

Составитель Г. Квартальнова

Редактор Л. Василькова Текред 3, Таранснко

Корректор E. Хмелева

Заказ 1364 17 Изд. № 1344 Тираж 1!78 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4 5

Типография, пр. Сапунова, 2 защитного газа, затраты на который перекрываются экономией, получаемой от снижения затрат на исправление дефектов сварного шва.

Так, в соответствии с имеющимися данными расход газа повышается на 1 — 2%, в то время, как затраты на исправление дефектов сварного шва снижаются на 85 — 90%.

Способ защиты сварочной ванны в процессе дуговой сварки электродной проволокой, подаваемой rio направляющему каналу сварочной горелки, при котором защитный газ подают в зону сварки вокруг электродной проволоки по соплу, отличающийся тем, 5 что, с целью повышения качества сварного соединения за счет ликвидации подсоса воздуха через направляющий канал для подачи электродной проволоки, защитный газ дополнительно подают к входному отверстию на$0 правляющего канала в направлении, противоположном направлению подачи электродной проволоки.

Источник

Защита сварочной ванны от воздействия окружающей среды

СЛАЙД 2 Расширение применения сварочных технологий в промышленности стало возможным после разработки надежных методов защиты зоны сварки от воздействия с окружающей средой – воздухом и водой. Применение сварки при подводнотехнических работах имеет специфические особенности и поэтому не рассматривается.

Как уже отмечалось сварка плавлением это высокотемпературный процесс, который сопровождается изменением состава металла сварочной ванны при взаимодействии с кислородом, азотом, парами воды и другими компонентами воздуха. Высокая реакционная активность расплавляемых металлов приводит к образованию оксидов, нитридов и гидридов, значительно ухудшающих состав и свойства металла сварного шва.

При сварке трубопроводов и конструкций используется четыре основных способа защиты сварочной ванны от вредного воздействия окружающей воздушной среды:

Вакуумная защита применяется при сварке конструкций из титана, молибдена, ванадия и других химически активных и тугоплавких металлов и поэтому в дальнейшем рассматриваться не будет.

Шлаковая защита

СЛАЙД 3 При автоматической и механизированной (полуавтоматической) сварке под слоем флюса применяется шлаковая защита зоны сварки (рис 1).

Рис. 1 Схема механизированной сварки под слоем флюса:

1 – свариваемый основной металл; 2 – подающие ролики; 3 – электродная проволока; 4 – слой гранулированного флюса; 5 – шлак; 6 – сварной шов; 7 – сварочная ванна; 8 – дуговой разряд СЛАЙД 4

Электрический дуговой разряд, перемещаемый вдоль свариваемого шва механическим устройством, поддерживается в замкнутом пространстве в среде расплавленного флюса и флюса в полужидком состоянии, причем газы дуговой атмосферы – пары металла и компонентов флюса – поддерживают давление внутри полости выше, чем давление окружающей атмосферы. Дуговая сварка под слоем флюса – высокопроизводительный процесс, обеспечивающий хорошее формирование сварного шва.

СЛАЙД 5 Состав флюса подбирается таким образом, чтобы образующийся шлак при плавлении и последующем застывании легко отделялся от поверхности сварного соединения.

В основном применяются плавленые и керамические флюсы.

СЛАЙД 6 Плавленые получаются сплавлением входящих в них компонентов в электрических или пламенных печах и гранулируются выливанием в воду.

Керамические флюсы получаются путем грануляции замеса из тонкоизмельченных компонентов, соединенных между собой жидким стеклом. В отличие от плавленых в керамических флюсах могут содержаться металлические порошки – раскислители и легирующие компоненты, так как в процессе приготовления керамические флюсы не подвергаются нагреву до высоких температур.

СЛАЙД 7 Наибольшее распространение в производстве получили плавленые флюсы различных марок, изготовляемые в крупных промышленных масштабах. Плавленые флюсы по своему составу и назначению делятся на алюмосиликатные, предназначенные для сварки сталей различных марок, и фторидные, предназначенные для сварки титановых сплавов. Алюмосиликатные флюсы выбираются по составу в зависимости от марки стали, так как при взаимодействии со шлаком состав металла сварочной ванны может изменяться.

СЛАЙД 8 Классификация флюсов производится также по физическим свойствам: по структуре зерна они делятся на стекловидные и пемзовидные, по характеру изменения вязкости – на длинные и короткие, по характеру взаимодействия с металлом – на активные и пассивные. Пассивные применяются в основном при сварке среднелегированных сталей.

СЛАЙД 9 При дуговой сварке под слоем плавленого флюса различают: высокотемпературную зону, охватывающую плавящийся торец электрода, капли металла, проходящие дуговой промежуток и активное пятно дугового разряда в сварочной ванне; и низкотемпературную зону – хвостовая часть ванны, где температура приближается к температуре кристаллизации металла.

В высокотемпературной зоне интенсивно развиваются эндотермические реакции, приводящие к легированию и одновременно к окислению металла сварочной ванны компонентами флюса. В этой же зоне происходит интенсивное окисление углерода стали и восстановление кремния марганцем.

Интенсивное перемешивание шлака с металлом приводит к извлечению значительной части FeO в шлаковую фазу.

При сварке под флюсом почти не происходят потери металла и оценить изменения химического состава металла шва можно по исходному составу. По шлифу сварного шва можно определить его площадь и, зная разделку под сварку можно найти соотношение количеств расплавленного основного металла и наплавленного электродного металла, а затем, зная состав проволоки и состав основного металла, находят исходный состав, предполагая, что никаких химических реакций не было.

СЛАЙД 10 Керамические флюсы для сварки металлов позволяют сохранять все преимущества автоматической сварки под слоем флюса: малые потери металла, высокая производительность, высокое качество сварных соединений, но в то же время позволяют легировать и раскислять металл сварочной ванны в очень широких пределах. Керамические флюсы представляют собой порошки различных компонентов, образующих шлаковую фазу, изолирующую металл от окисления, и ферросплавы или свободные металлы для раскисления и легирования. Все эти порошковые материалы замешивают на растворе силиката натрия Na2SiO3 (жидкое стекло) и подвергают грануляции на специальных устройствах. После этого их просушивают, прокаливают для удаления влаги и хранят в герметической таре. Так как в процессе изготовления они не подвергаются нагреву, то все даже активные металлы в них сохранены и при плавлении флюса они переходят в металл шва, раскисляя его и легируя до нужного состава.

СЛАЙД 11 По назначению различают керамические флюсы для сварки и наплавки углеродистых и легированных сталей, цветных металлов и сплавов. По химическому составу шлакообразующей массы флюсы могут быть отнесены к кислым, нейтральным и основным. Кроме того, их делят на несколько типов: марганцово-силикатные, кальций-силикатные и флюоритно-основные и др.

По степени легирования металла шва керамические флюсы делятся на слабо легирующие для сварки низкоуглеродистых и низколегированных и сильно легирующие для сварки специальных сталей.

Основной недостаток керамических флюсов состоит в том, что они обладают повышенной гигроскопичностью, что требует хранения их в герметичной таре и прокалки перед сваркой. Наличие гидратной влаги в флюсе приводит к повышению содержания водорода в наплавленном металле, что ухудшает его свойства.

Источник

Шлаковая защита сварочной ванны

Шлаковая защита сварочной ванны реализуется при механизированной сварке под слоем флюса (рис. 10.1). Электрический дуговой разряд, перемещаемый вдоль свариваемого шва механическим устройством, поддерживается в замкнутом пространстве в среде расплавленного флюса и флюса в полужидком состоянии, причем газы дуговой атмосферы — пары металла и компонентов флюса — поддерживают давление внутри полости выше, чем давление окружающей атмосферы. Дуговая сварка под слоем флюса — высокопроизводительный процесс (более 20 г/А — ч), обеспечивающий хорошее формирование сварного шва и высокое использование электродного металла — проволоки (

98%), так как не происходит разбрызгивания и, следовательно, не образуется грат. Шлак, образовавшийся при плавлении флюса электрическим дуговым разрядом, хорошо отделяется от поверхности сварного соединения

Для получения сварных соединений высокого качества необходимо правильно подбирать состав сварочного флюса и электродной проволоки для сварки данного металлического сплава, что можно сделать, используя справочники по сварке.

Рис 10 1 Схема механизированной сварки под слоем флюса / — свариваемый основной металл, 2 —- подающие ролики, 3 — электродная проволока, 4 — слой гранулиро ванного флюса, 5 — шлак, 6 — сварной шов, 7 — сварочная ванна, 8 — дуговой разряд

СВАРКА ПОД ФЛЮСОМ

При механизированной дуговой сварке используются различные флюсы: плавленые, получаемые сплавлением входящих в них компонентов в электрических или пламенных печах и гранулируемые выливанием в воду, и керамические, получаемые путем грануляции замеса из тонкоиз — мельченных компонентов, соединенных между собой жидким стеклом. В отличие от плавленых в керамических флюсах могут содержаться металлические порошки — раскислители и легирующие компоненты, так как в процессе

изготовления керамические флюсы, предложенные впервые К. К Хреновым, не подвергаются нагреву до высоких температур

Наибольшее распространение в производстве получили плавленые флюсы различных марок, изготовляемые в крупных промышленных масштабах. Плавленые флюсы по своему составу и назначению делятся на алюмосиликатные, предназначенные для сварки сталей различных марок, и фторидные, предназначенные для сварки титановых сплавов и других активных металлов Алюмосиликатные флюсы имеют различные составы в зависимости от того, стали каких марок подвергаются сварке, так как при взаимодействии со шлаком состав металла сварочной ванны может изменяться. Флюсы разделяются также и по своим физическим свойствам’ по структуре зерна они делятся на стекловидные и пемзовидиые, по характеру изменения вязкости — на длинные и короткие, по характеру взаимодействия с металлом — на активные и пассивные, которые применяются при сварке среднелегированных сталей.

Типичные составы некоторых плавленых сварочных флюсов приведены в табл. 10 1.

Особенности металлургических процессов при дуговой сварке под слоем плавленых флюсов. При дуговой сварке под слоем плавленого флюса следует различать высокотемпературную зону, охватывающую плавящийся торец электрода, капли металла, проходящие дуговой промежуток, и активное пятно дугового разряда в сварочной ванне, и низкотемпературную зону — хвостовая часть ванны, где температура приближается к температуре кристаллизации металла (см рис. 9.40).

В высокотемпературной зоне интенсивно развиваются эндотермические реакции, приводящие к легированию и одновременно к окислению металла сварочной ванны компонентами флюса.

Fe + (МпО) — [Мп] + (FeO],

2Fe + (Si02) — [Si] +2 [FeO]

В этой же зоне происходит интенсивное окисление углерода стали

[FeO] + [С] —Fe + CO. и восстановление кремния марганцем:

2[Мп] — f (Si02) — [Si] +2МпО.

Следует учесть, что интенсивное перемешивание шлака с металлом приводит к извлечению значительной части FeO в шлаковую фазу:

В шлаке (FeO) переходит в соответствующие силикаты. Так, по исследованиям В В Подгаецкого, плавящийся электродный металл значительно обогащается кремнием и марганцем (флюс АН-348, проволока Св08)

Источник

Способы защиты сварочной ванны от воздушной среды

Сварка плавлением — высокотемпературный процесс, сопровождающийся изменением состава металла сварного соединения, а следовательно, и его свойств, в результате взаимодействия с окружающей средой (атмосферой). Высокая восстановительная активность металлов приводит к образованию оксидов, нитридов и гидридов, а так как скорость химических реакций и диффузионных процессов при температурах сварочною цикла очень высокая, то даже в очень оіраниченное время могут произойти существенные и нежелательные изменения состава металла шва. Широкое применение сварки в различных отраслях промышлен

ности, строительства и транспорта стало возможным только тогда, когда были разработаны надежные методы защиты зоны сварки от аімосферьі.

Рассматривая различные виды сварки, существующие в настоящее время, можно выделить четыре способа защиты зоны сварки: 1) шлаковая защита, 2) газовая защита; 3) газошлаковая защита; 4) вакуумная защита.

ТЕОРИЯ сварочных процессов

Граничные условия

Чтобы решить дифференциальное уравнение теплопроводности, необходимо задать распределение температур в начальный момент времени (начальное условие) и условия взаимодействия тела с окружающей средой на его границах (граничные условия). Начальное условие определяется …

Основные допущения и упрощения, принятые в классической теории распространения теплоты при сварке

На современном уровне развития математики аналитическое решение уравнения теплопроводности в общем виде (5.21) еще не найдено, однако при введении некоторых допущений и упрощений можно получить пригодные для практического использования частные …

Дифференциальное уравнение теплопроводности

Сложный процесс изменения температуры точек тела с координатами jc, у, z во времени t описывается дифференциальным уравнением теплопроводности. Для вывода этого уравнения необходимо рассмотреть баланс теплоты в некотором элементарном объеме …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Источник