- Способы защиты кораблей от коррозии

- Поговорим о науке: как корабли защищают от коррозии

- О составляющих системы судовой защиты от коррозии

- Технология окрашивания судов для защиты корпусов от коррозии

- Способы защиты морских судов от коррозии

- ЛКМ как способ защиты от коррозии

- Порядок подготовки судна к покраске

- Технология окрашивания морских судов

Способы защиты кораблей от коррозии

Водный транспорт, теория и практика, все о морских и речных судах

Устройство и техническая эксплуатация судна

18.05.2015 20:19

дата обновления страницы

Технология судоремонта

1 6 / 04 /20 07

Защита корпуса судна от коррозии

Из различных видов коррозии в морских условиях основной является электрохимическая — разрушение поверхности металла в жидкостях, проводящих электрический ток (электролитах) . Если в электролит поместить соединенные между собой электроды — металлы, имеющие разный потенциал, то электрод с более низким значением потенциала (анод) будет разрушаться, а по проводнику, соединяющему электроды, будет проходить электрический ток.

В судовых условиях электролитом является морская вода, а роль электродов выполняют стальной корпус и бронзовые втулки в дейдвудной трубе и рулевых петлях, а также бронзовый или латунный гребной винт. Медь и ее сплавы, обладая более высоким потенциалом, при контакте со сталью создают катод. В результате этого сталь, являющаяся анодом, подвергается значительному коррозионному разрушению, особенно на участках, близко расположенных к контакту. При отсутствии разнородных металлов гальванические пары образуют сталь с прокатной окалиной, которая имеет потенциал более положительный, чем потенциал железа, поэтому она по отношению к местам, не имеющим окалины, играет роль катода. Это вызывает бурный процесс электрохимического разрушения анодных участков. Подобным же образом действуют различные примеси и шлаковые включения, содержащиеся в стали, а также окрашенные участки.

Борьба с коррозией проводится различными способами. Но все они являются разновидностью одного из следующих методов: легирование, ингибиторная защита, защитные покрытия и электрохимическая защита.

Выбор способа защиты зависит от назначения конструкции и условий ее эксплуатации.

Легирование. Для повышения коррозионной стойкости стали / в качестве легирующих элементов применяют хром, никель, титан, молибден и некоторые другие элементы. Но достаточная эффективность нержавеющей стали в морской воде обеспечивается только при содержании в ней легирующих элементов свыше 18 %, что значительно повышает стоимость стали. Поэтому легирование не нашло широкого распространения в судостроении. Из нержавеющей стали изготовляют только винты и подводные крылья, а в судовом машиностроении она используется в качестве заменителя цветных металлов.

Ингибиторная защита. Ингибиторами, или замедлителями коррозии, называют такие вещества, которые при добавлении в небольших количествах к агрессивной среде замедляют или предупреждают коррозию.

Ингибиторную защиту применяют только в закрытых помещениях. Поэтому этот вид защиты может найти применение главным образом на нефтеналивных судах для предупреждения коррозии внутренних поверхностей грузовых танков. В этом случае ингибиторы могут вводиться как в нефтепродукты, так и в принимаемую балластную воду. Общее количество вводимого при этом замедлителя обычно составляет несколько сотых процента. Обычно замедлитель вводят в раствор, которым промывают танки после удаления груза или балласта.

Защитные покрытия. Наиболее простая защита от коррозии — это нанесение на поверхность металла защитной пленки. В зависимости от вида защитной пленки. Покрытия бывают лакокрасочные, металлические, неметаллические и оксидные.

Лакокрасочные покрытия наиболее широко применяют в судостроении. Этому способствуют сравнительно низкая их стоимость и простота выполнения, а также вполне удовлетворительная эффективность в случае качественного выполнения всех подготовительных и окрасочных работ. Нанесенные тонким слоем на поверхность, лакокрасочные покрытия после высыхания превращаются в плотную эластичную пленку, которая не только отделяет металл от внешней среды, но и препятствует образованию гальванических пар на поверхности металла.

Металлические покрытия применяют значительно реже. В качестве покрытий могут применяться различные металлы (медь, цинк, олово, никель, хром и др.). В судостроении наиболее широко используется цинкование, которому подвергаются большинство трубопроводов судовых систем и некоторые дельные вещи. Цинковое покрытие, имея хорошее сцепление с основным металлом, обладает сравнительно низкой механической прочностью. Поэтому его необходимо оберегать от ударов твердыми и острыми предметами, которые могут вызывать местные повреждения и царапины защитного слоя.

Неметаллические покрытия имеют низкую стоимость. Во многих случаях их применение дает значительную экономию средств. Отсеки двойного дна и пики обычно покрывают водным раствором цемента, а малодоступные места заливают бетоном. Цемент и бетон наиболее целесообразно использовать также для покрытия льял, ватервейсов и других мест, где скапливается вода.

На судах, перевозящих грузы, способствующие коррозионному разрушению, можно производить битумирование внутренних поверхностей грузовых трюмов. Нанесение битумного покрытия требует предварительной грунтовки поверхности смесью нефтяного битума с бензином. Покрытие наносят на защищаемую поверхность вручную или специальным насосом. Перед нанесением битум или мастику нагревают до температуры около 200 °С.

Широкое внедрение в народное хозяйство пластмассовых материалов позволяет значительно расширить номенклатуру и область применения неметаллических покрытий. К таким покрытиям относится, например, защитный материал типа «Нева».

Электрохимическая защита. Полное прекращение коррозии возможно только в том случае, если на поверхности защищаемого металла не будет анодных участков. Искусственное превращение всей поверхности металла в катод достигается одним из способов электрохимической защиты: катодным или протекторным (рис. 151).

При катодной защите электропотенциал в морской воде изменяется наложением электрического тока от внешнего источника, для чего защищаемый объект соединяют с отрицательным полюсом источника постоянного тока, а его положительный полюс — со специальным электродом (анодом), погруженным в воду вблизи защищаемого объекта. Защита от коррозии этим способом обеспечивается установкой мощностью 3-5 кВт. Безопасность катодной защиты достигается применением источников тока с низким напряжением (до 24 В). В настоящее время применяются железокремниевые и платинотитановые аноды. Обычно достаточно установить 10- 12 анодов, чтобы обеспечить надежную защиту. Для равномерного распределения защитного тока аноды располагают равномерно по всему корпусу симметрично на оба борта.

Необходимо учитывать, что ток больше поглощается поверхностями, ближе расположенными к аноду. Поэтому вокруг анода делают экран — покрывают обшивку стеклопластиком.

Установленный на наружной обшивке анод должен быть хорошо изолирован от корпуса. В качестве изолирующих прокладок обычно используют резину и армированные эпоксидные смолы.

Рис. 151. Электрохимическая защита от коррозии: а — катодная; б — протекторная с короткозамкнутым протектором; в — протекторная с регулируемым сопротивлением; 1- наружная обшивка; 2- анод; 3- приварные шпильки; 4- герметик; 5-резиновая прокладка; 6-стеклопластиковый экран; 7- сальник; 8-контактная шпилька; 9- изоляционные втулки; 10- кабель; 11- протектор; 12- переменный резистор

Системы электрохимической защиты с наложенным током запрещаётся применять на танкерах.

Другой вид электрохимической защиты протекторная защита или защита гальваническими анодами. Ее особенность — отсутствие внешнего источника тока. Защитный ток в этом случае создают гальваническими элементами, которые образуются при установке на/Корпус судна протекторов из металла с более низким потенциалом, чем у защищаемого. В такой гальванической паре корпус играет роль катода, а анодом являются протекторы. Благодаря этому в процессе электрохимической коррозии происходит разрушение протектора, а корпус судна коррозии не подвергается.

В качестве протекторов могут применяться металлы, которые имеют электродный потенциал ниже, чем у стали. В настоящее время используются протекторы на магниевой и алюминиевой основе.

Протекторы в отличие от анодов должны иметь с корпусом судна электрический контакт. Обычно контакт осуществляется через приварные шпильки, с помощью которых протекторы крепят к обшивке. В некоторых случаях применяют отключаемые протекторы, которые имеют вводы внутрь судна и замыкаются на корпус через регулируемое сопротивление.

Простота выполнения и отсутствие эксплуатационных расходов обеспечивают широкие возможности для применения протекторной защиты.

Однако на танкерах нельзя применять аноды из магниевых сплавов, а можно из алюминиевых.

Чистка ультразвуком

Чистка ультразвуком

Чистка инжектора, форсунок

Источник

Поговорим о науке: как корабли защищают от коррозии

Одна из проблем, с которой сталкиваются флоты всех без исключения стран мира, таковые имеющих, — коррозия. Корпуса кораблей, катеров, вспомогательных судов, трюмные отсеки – коррозиогенны из-за использования традиционных материалов. Казалось бы, вопрос решается просто – постройка боевых кораблей и вспомогательных судов для ВМФ (ВМС) с применением композитных материалов – материалов, опасность коррозии для которых сведена к минимуму. Однако это огромные средства и фактическая необходимость проведения огромной работы по замене всего плавсостава, а значит и огромное время.

Поэтому на сегодняшний день для защиты от коррозии предлагаются иные варианты, нежели сведение всего и вся к использованию композитов.

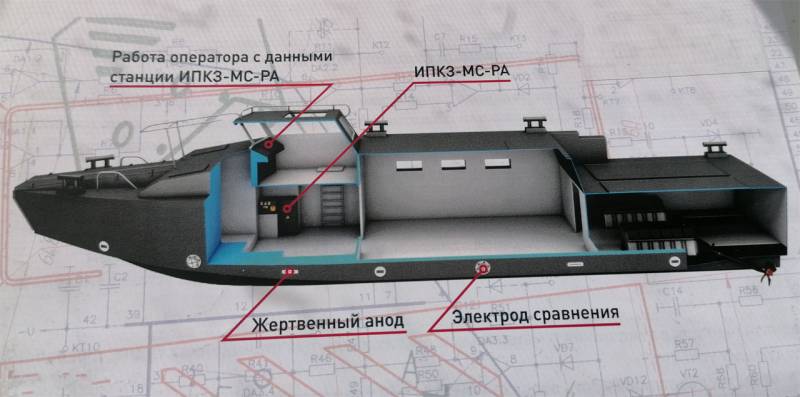

Один из вариантов защиты кораблей от влияния коррозии – особые судовые комплексы, которые состоят из нескольких основных элементов.

Среди элементов – судовой (жертвенный) анод, электрод сравнения ЭС (хлорсеребряный), а также ИПКЗ — импульсный преобразователь катодной защиты.

В создании такой продукции в России задействованы, например, специалисты НИЦ «Курчатовский институт», ПСС.

Такая система позволяет осуществлять электрохимическую защиту корпусов кораблей путём сдвига потенциала. Поверхность корабля в данном случае эквипотенциальна (потенциал одинаков на всех участках), и на каждом из участков поверхности осуществляется так называемый катодный процесс.

Номинальный выходной ток в данной системе судовой антикоррозионной защиты достигает значения в 160 А при коэффициенте пульсации не более 1 процента. КПД при этом составляет не менее 90%.

О составляющих системы судовой защиты от коррозии

Судовой анод выполняется из титанового сплава ВТ1-0 с гальваническим полимерным покрытием.

Хлорсеребряный электрод сравнения используется для получения данных о потенциале с омической составляющей и поляризационном потенциале без таковой. Речь идёт о потенциалах металлических конструкций. Такие электроды рассчитаны на номинальную рабочую повышенную температуру в 45 градусов Цельсия, пониженную – 0 по Цельсию.

Стоит отметить, что катодная защита активно применяется не только для защиты от коррозии кораблей, но и для предотвращения от пагубного коррозионного воздействия, например, металлический свай — мостовых опор.

Источник

Технология окрашивания судов для защиты корпусов от коррозии

Способы защиты морских судов от коррозии

Противостояние разрушению, защита судов от коррозии и обрастания ведутся с различных направлений. Можно выделить основные принципы, которые и лежат в основе многообразных способов.

Легирование

Использование в сплавах таких компонентов как хром, титан, молибден или никель свыше 18 процентов в достаточной мере повышает стойкость стали, но значительно увеличивает стоимость. По причине дороговизны такого материала легирование получило в судостроение ограниченное применение. Нержавейка используется преимущественно для изготовления винтов или подводных крыльев, а также как заменитель цветного металла в машиностроительном направлении кораблестроения.

Ингибиторные добавки

При внесении специальных веществ, к среде, вызывающей коррозию, может быть получен эффект замедления разрушения соприкасающихся поверхностей. Возможность такой защиты проявляется лишь в закрытых помещениях, содержащих агрессивный компонент. Например, для сохранения стенок танков с балластной водой или емкостей для транспортировки разъедающих жидкостей в содержимое вносятся ингибиторы. Замедляющего коррозию вещества требуются сотые доли процента.

Защитные покрытия

Создание защитной пленки на металле — самая элементарная и распространенная из существующих технологий. Пленки могут быть:

Cоздание лакокрасочных покрытий – ведущий и самый широко применяющийся способ сведения коррозии к минимуму. Реализуется он за счет использования специальной технологии окраски судов.

ЛКМ как способ защиты от коррозии

Наиболее распространенный метод предотвращения коррозии стал таковым благодаря относительно низкой стоимости применяемых материалов, простоте обработки защищаемых поверхностей и более чем удовлетворительной эффективности. Технология окрашивания судов предполагает, что жидкий состав, высыхая, превращается в плотную эластичную пленку – надежный барьер, мешающий образованию гальванических пар.

К применяемым для защиты судов ЛКМ предъявляются особые требования. Надежная изоляция корпуса судна возможна, если:

- покрытие является сплошным и лишено пор;

- не набухает и надежно удерживается на поверхности.

Образующиеся при высыхании на корпусе пленки также должны:

- обладать гибкостью и эластичностью, чтобы успешно противостоять вибрациям и изгибам корпуса;

- быть стойкими к высоким и низким температурам и их резким перепадам.

Краска состоит из пигмента и пленкообразователя. Последний компонент – это основа. В состав также входят наполнители, выполняющие антикоррозийные функции, замещающие пигмент в целях удешевления, повышающие невосприимчивость в отношении некоторых веществ, усиливающие атмосферо- и водостойкость.

Порядок подготовки судна к покраске

Данный способ защиты корпусов морских судов от коррозии имеет собственный регламент. Вся подготовка судна к покраске может быть разбита на этапы, количество которых напрямую зависит от наличия старого покрытия и его состояния.

Стартуют работы с подготовки поверхности под лакокрасочный материал:

- Если прежнее покрытие в хорошем состоянии – удаляется грязь и пыль промывкой раствором мыла или кальцинированной соды (3%).

- Особо стойкие загрязнения вычищаются скребками, ручными или механическими щетками.

- Должны сниматься все участки разбухшей или отваливающейся краски, края надежных зон зашкуриваются или обрабатываются пемзой.

- Старое покрытие сбивается полностью, если образует толстое напластование. Также это радикальное действие рекомендуется, когда новая краска несовместима с ранее наносившейся.

Для ускорения и облегчения процесса не исключается применение спецсоставов смывок. При этом в заключительной стадии поверхность протирается ветошью пропитанной растворителем.

Окалина оббивается кирками или пневматическим ударным инструментом. Для удаления жирных пятен используются сольвент, уайт-спирт или скипидар.

При работе с цинковыми и алюминиевыми сплавами важно не повредить окисные или плакирующие пленки, так как это приведет к быстрому развитию коррозии. Для работы с такими поверхностями применение остро заточенного инструмента необходимо исключить. Также нельзя использовать мыло, соду или едкие щелочи.

Нанесение грунта производится не позднее, чем через сутки, если судно находится вне помещения, и не позже, чем через 36 часов, если оно помещено в эллинг или бокс.

Технология окрашивания морских судов

Работа с краской так же определяет качество поверхности, как и предварительная подготовка. Покраска судового оборудования должна проводится в соответствии с определенными нормами.

- Должны соблюдаться заданные температуры. Оптимальные условия – это диапазон от +15˚С до +35˚С. В жаркий день, когда воздух прогревается до +25 ˚С и работы проводятся снаружи, настоятельно рекомендуется закрывать рабочую зону тентами от воздействия прямого ультрафиолета. Покраска в холодный период ниже температуры +5 ˚С допускается только в случаях безусловной важности. Во время процедуры влажность не должна превышать 70%.

- Краска наносится кистями или распылителем. Покрытие, формируемое вручную, отличается более высокими адгезией и качеством. А вот использование краскопульта увеличивает производительность.

- Первый слой краски – грунтовый, является основным рубежом антикоррозийной защиты. Это обстоятельство предъявляет повышенные требования к соответствующему этапу работ: желательно производить грунтование краской вручную волосяными кистями.

- Борта обрабатываются поверх грунта рядом слоев краски без дополнительной межслоевой обработки. Лишь при проектных требованиях к созданию декоративного покрытия, грунтовочный слой шпаклюется, выравнивается и шлифуется перед нанесением финишных слоев. Заключительный – флейцуют и при желании формируют нужную текстуру. Растушевка слоя краски на бортах проводится сначала в вертикальном, а затем в горизонтальном направлении.

- Если окраска происходит валиковыми кистями, растушевку не делают. Работа таким инструментом производится более оперативно, но для покрытия доступны лишь ровные участки.

- Быстросохнущие эмали рекомендуется наносить только волосяными кистями.

Механизированное нанесение краски применяют, когда имеются значительные площади. Краскораспылители запрещены для работы с токсичными составами, такими как необрастающие краски.

Использование распылителей в помещении предполагает наличие производительной вентиляции. Иначе работающий персонал должен надевать индивидуальные средства защиты, такие как респираторы. То же касается ситуации, когда в работе – ядовитые и токсичные составы. При использовании распылителя с форсункой диаметром от 2 до 3,5 мм для красок со стандартной вязкостью оптимальное давление компрессора располагается в диапазоне 2 – 4 атмосферы.

Лакокрасочные работы лучше проводить в специальном боксе, оснащенным вентиляцией и мощной системой отопления – покрасочной камере. Это позволит создавать различные режимы влажности и температуры как для покраски, так и для сушки.

Теоретически для окраски небольших яхт и катеров можно переоборудовать небольшой ангар или пустующее складское помещение. Однако в этом случае сохраняется риск нарушения температурного режима и влажности, что скажется на качестве покрытия, а также отравления красящими веществами. Устранить эти риски, сделав окраску судна ровной и стойкой, а сам процесс нанесения покрытия – безопасным, можно с помощью окрасочной камеры для кораблестроения.

Для водного транспорта большого размера специальная покрасочная камера – единственный способ достичь идеального результата. Обновление наружной антикоррозионной окраски кораблей должно проводится ежегодно вместе с добавлением свежего необрастающего слоя.

Нанесение лакокрасочного покрытия – это эффективная защита морских судов от коррозии и обрастания. Технология является сравнительно доступной и недорогой, но требует определенных навыков и знаний. Окраска судов с большим водоизмещением возможна только в покрасочной камере. Наша компания уже более 10 лет занимается проектированием и производством покрасочных, дробеструйных и дробеметных камер любой степени сложности. Среди реализованных проектов присутствуют и покрасочные камеры для водного транспорта разных видов и габаритов. Камеры изготавливаются как по типовым, так и по индивидуальным проектам с учетом всех пожеланий и в рамках заявленного бюджета.

Нужна консультация эксперта? Позвоните по телефону или заполните онлайн-заявку!

Источник