- Особенности заморозки хлебобулочных изделий

- Технология шоковой заморозки хлебобулочных изделий

- Преимущества шоковой заморозки хлеба

- Камеры для шоковой заморозки хлебобулочных изделий

- Цена на оборудование шоковой заморозки для хлебобулочных изделий

- Как заказать оборудование шоковой заморозки хлебобулочных изделий

- Монтаж камер шоковой заморозки хлебобулочных изделий

- Проект линии по производству замороженного хлеба

- Технология замораживания хлебобулочных изделий, цели и задачи данного процесса, происходящие в течение его физико-химические изменения сырья. Описание технологической схемы основного оборудования. Выбор основных приборов и средств автоматизации.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Особенности заморозки хлебобулочных изделий

Хлебобулочные изделия — это скоропортящиеся продукты, а для потребителя важнейшим фактором при выборе хлеба является его свежесть. Каким же образом сохранить все свойства продукта на длительном пути от пекарни до прилавка? На помощь приходит технология шоковой заморозки хлебобулочных изделий.

Преимущества глубокой заморозки хлеба давно оценили на западе, к слову оттуда и пришла к нам и эта технология. К примеру, в Европе более 70% всего выпущенного хлеба проходит шоковую заморозку. В России этот процесс только зарождается. Многие специалисты считают, что переход на новые технологии и использование шоковой заморозки в производстве хлеба способствует повышению рентабельности предприятий.

Замороженные хлебобулочные продукты широко используются в кафе, ресторанах, местах быстрого питания, столовых во всем мире. Они популярны и среди покупателей продуктовых супермаркетов и магазинов. Производители благодаря этой технологии имеют возможность быстро замораживать: булки, багеты, батоны, хлеб, любые мучные изделия.

Технология шоковой заморозки хлебобулочных изделий

При заморозке хлеба на конечное качество продукта сильно влияет скорость процесса, который условно можно разделить на 3 этапа:

- Охлаждение продукта – на этом этапе происходит снижение исходной температуры до 0 °С;

- Подмораживание – снижение температуры от 0 до -5 °С, на этом этапе кристаллизуется 70% жидкости находящейся в хлебе;

- Домораживание – заключительное охлаждение продукта от -5 до -18 °С;

На первом этапе быстрое охлаждение предотвращает развитие вредоносных микроорганизмов и бактерий. Второй этап не менее важен, опытным путем доказана связь скорости заморозки на размер кристаллов льда в продукте. Чем выше скорость заморозки, тем меньше размер кристаллов, соответственно меньше повреждений внутренней структуры продукта.

При использовании шоковой заморозки хлебобулочных изделий минимизируется количество патогенной микрофлоры, а структура, консистенция, вкусовые качества хлеба остаются практически неизменными.

Преимущества шоковой заморозки хлеба

По сравнению с традиционной заморозкой, шоковая технология заморозки имеет массу преимуществ:

- увеличение срока хранения продуктов питания позволяет более лучше спланировать объемы производства;

- сокращается время заморозки в 3-5 раз;

- снижается усушка, что способствует увеличению прибыли от продажи весовых изделий;

- сокращаются производственные площади в 1,5-2 раза;

- сокращается производственный персонал на 25-30 %;

- сокращается срок окупаемости на 15-20 %;

- увеличение срока хранения продуктов позволяет снизить расходы на приобретение сезонных ингредиентов: овощей и ягод;

- способствует значительно увеличить ассортимент хлебобулочных изделий.

Камеры для шоковой заморозки хлебобулочных изделий

Оборудование для заморозки хлеба по шоковой технологии необходимо выбирать в зависимости от технологических требований производства. Современная камеры, предлагаемые нашей компанией, обеспечивают производительность от 80 до 660 кг, надежны и неприхотливы в эксплуатации.

В модельном ряду представлены шкафы шоковой заморозки коммерческой и промышленной серии, с различным объемом, производительностью, загрузкой возможностью туннельного исполнения. Посмотреть и подобрать модель под необходимую задачу Вы можете в разделе «Камеры шоковой заморозки»

Цена на оборудование шоковой заморозки для хлебобулочных изделий

Понятно, что стоимость промышленного оборудование не может быть низкой. Но вложенные деньги быстро окупаются. Ведь оборудование для шоковой заморозки открывает для предприятия или частного бизнеса большие возможности.

Стоимость оборудования зависит от многих параметров: размера камеры, загрузки, производительности, наличие дополнительных опций. Стоимость профессионального оборудования для заморозки хлеба Вы можете узнать на по телефону: + 7 (499) 112-32-04 или заполнить заявку на сайте.

Как заказать оборудование шоковой заморозки хлебобулочных изделий

Специальное оборудование для шоковой заморозки должно соответствовать всем требованиям производства. Только так оно справится с поставленными задачами лучшим образом.

Заказать оборудование очень просто. Стоит лишь отправить заявку. Менеджер компании свяжется с вами и уточнит детали. Далее наша компания составит техническое задание под требования вашего производства. Специалисты рассчитают КП, согласуют все моменты с вами. После заключения договора мы начинаем производство оборудования. Готовые к монтажу камеры доставляются нашей компанией к месту назначения и монтируются.

Монтаж камер шоковой заморозки хлебобулочных изделий

Монтаж оборудования для шоковой заморозки хлебобулочных изделий является очень сложным процессом, требующем знаний и навыков. Специалисты нашей компании выполнят все виды работ быстро и на высоком уровне. Обратившись к нам, вы гарантировано получите высококачественной оборудование, которое прослужит много лет, принося существенную прибыль.

Источник

Проект линии по производству замороженного хлеба

Технология замораживания хлебобулочных изделий, цели и задачи данного процесса, происходящие в течение его физико-химические изменения сырья. Описание технологической схемы основного оборудования. Выбор основных приборов и средств автоматизации.

| Рубрика | Кулинария и продукты питания |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 30.04.2014 |

| Размер файла | 25,3 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Проект линии по производству замороженного хлеба

замораживание хлебобулочный автоматизация химический

Особенностью современного рынка хлебопекарного производства в России является внедрение новых технологий производства, которые призваны сократить затраты и оптимизировать само производство хлебобулочных изделий. Одной из таких технологий является использование замороженного сырья.

Технология отложенной выпечки в настоящее время активно развивается. Появилась она в 30-е годы двадцатого века, когда хлебопеки впервые предприняли попытку охладить тесто. Но только через полвека эту технологию стали использовать для изготовления сдобных рецептур. Сегодня технология отложенной выпечки используется для изготовления различных видов изделий, как традиционных, так и оригинальных сортов.

Замораживание теста — один из наиболее эффективных способов сохранения биологической ценности, питательных и вкусовых качеств продукта. Замороженное тесто и заготовки изделий из него привлекают покупателя возможностью всегда иметь свежую выпечку.

Предприятиям же данная технология будет интересна тем, что так можно значительно сократить затраты на транспортировку продукции, расширить ассортимент готовых изделий в точках продаж, сократить отходы в виде порченной и потерявшей товарный вид продукции.

Курсовой проект, включает в себя пояснительную записку, лист графической части.

Объектом исследования является технологическая линия по производству замороженного хлеба.

Цель работы — спроектировать линию по производству замороженного хлеба. Разработка систем управления технологических процессов в производстве замороженного хлеба.

Замораживание происходит на разных этапах приготовления хлебобулочных изделий, из этого следует сущесвование различных модификаций технологии заморозки полуфабрикатов. Наиболее известными в России являются:

1. Замораживание несформованных тестовых заготовок или пластин теста (технология применяется в основном для производтва полуфабрикатов, используемых для приготовления изделий в домашних условиях.)

2. Замораживание сформованных тестовых заготовок теста до их расстойки (преимущественно дрожжевые с различными начинками. Из начинок особенной популярсостью обладают курица, мясо, печень) За границей популярны круассаны со множеством разнообразных начинок, но в России как самостоятельный продукт они не так актуальны.

3. Замораживание частично выпеченных изделий высокой степени готовности.

Необходимыми технологическими условиями являются:

1. Интенсивный замес теста (служит для оптимального развития клейковинного каркаса, улучшаеющего формо- и газо-удерживающую способность, позволяет повысить гидратацию муки, набухание белков без излишней их дезагрегации.)

2. Получение холодного теста для замедления начала брожения.

3. Консистенция теста для заморозки должна быть крепче чем обычная, для того, чтобы обеспечить лучшую формоустойчивость во время размораживания.

Чтобы обеспечить вышесказанные параметры на производстве должно быть кондиционирование цеха (15-16°С), неоходимы к использованию водяные рубашки для охлаждения дежи, жидкий азот или сухой лед, ледяная вода, либо ледяная крошка (особенно в летний период). Брожение должно быть сведено к минимуму, а лучше вообще отсутствовать. Расстойка должна быть так же сведена к минимуму, потому что она нужна для обеспечения релаксации теста перед окончательным формованием, а не для брожения. Дрожжи должны находиться в неактивированном состоянии.

Основной стадией в низкотемпературной обработке изделий является глубокая заморозка. Она осуществляется в камерах «шоковой» заморозки различного типа, в зависимости от объемов производства. Важно, чтобы в шоковой камере была циркуляция воздуха, которая в совокупности с оптимально низкой температурой (-20, -35°), обеспечивают необходимое промерзание изделия.

Глубокая заморозка сопровождается такими нежелательными эффектами, как, например, снижение подъемной силы дрожжей, которое происходит в связи с тем, что вода в тесте кристаллизуется раньше, чем в дрожжевой клетке, происходит переохлаждение, а в последствии и обезвоживание клетки. (При температуре от -3 до -12°С).

Снижение реологических характеристик теста являтся еще одним нежелательным эффектом, происходит это потому что во время заморозки и хранения тестовых заготовок возможно механическое повреждение клеточной мембраны дрожжей и выделение из цитоплазмы вещества, расслабляющего клейковинный каркас — глютатиона.

Следует учитывать, что во время замораживания и холодного хранения молекулярное движение все равно происхдит и сопровождается повреждением клейковинного каркаса и дрожжевых клеток — этим обусловлено ухудшение органолептических характеристик замороженных полуфабрикатов. Степень повреждения клеток и ухудшения изделий зависит от продолжительности их нахождения в пределе температур от -3 до -12°С.

Таким образом, выделим зависимость влияния скорости замораживания на состояние дрожжевых клеток:

1. Очень медленное замораживание (0,1°С/мин). В ответ на увеличение осмотического давления, вызванного кристаллами льда снаружи клеток, происходит выделение воды клетками дрожжей, приводящее к плазмолизу, ухудшающему их жизнеспособность. Клетками может быть потеряно до 65% воды.

2. Сверхбыстрое замораживание (более 10°С/мин). Кристаллы льда, образующиеся в дрожжевых клетках, группируются и увеличиваются при размораживании. В результате мембраны некоторых клеток могут лопнуть, это приведет к их гибели.

3. Быстрое замораживание (1°С/мин). Обеспечивается циркуляцией воздуха в камере со скоростью 4 м/сек, t = -35°С. В клетках образуются средние по размеру кристаллы, не приводящие к ухудшению их жизнеспособности. Этот вариант является самым оптимальным при заморозке.

Скорость промерзания изделий зависит от формы, размера и рецептуры заготовки — плоские батонообразные изделия поддаются воздействию быстрее, поэтому они рекомендованы в использовании. Наличие сахара в тесте делает процесс дольше, за счет того, что он снижает температуру кристаллизации воды.

При изучении криорезистентных свойств дрожжей, различающихся морфологической структурой, содержанием белка и сухих веществ, биотехнологическими характеристиками, осмочувствительностью установлено, что такие биотехнологические характеристики дрожжей, как подъемная сила, мальтазная активность, активность бродильного комплекса («зимазная» активность), содержание триголозы и осмочувствительность, не связаны с криорезистентными свойствами дрожжей, ни одно из изученных свойств, взятое в отдельности, не может служить критерием устойчивости дрожжей к замораживанию — размораживанию. При подборе дрожжей по их пригодности для замораживания в тесте определяющим является комплекс показателей: штамм дрожжей, содержание сухих веществ и белка. Применяемые дрожжи должны содержать: сухих веществ — 30%, белка — 55%; подъемная сила должна быть не менее 65 мин, а их дозировка увеличена до 3,5 — 6,0%. Целесообразным будет использование специальных морозоустойчивых дрожжей.

Было исследовано изменение структурно-механических свойств теста и клейковины в процессе замораживания — хранения в течение 180 суток — размораживания. Выяснено что пластичность, стабильность и газоудерживающая способность теста снижались как сразу после замораживания, так и в процессе хранения замороженных тестовых заготовок, качество клейковины ухудшалось — она становилась менее растяжимой. При использовании муки со слабой и короткорвущейся клейковиной эти изменения происходили в еще большей степени. Изделия из муки со слабой клейковиной имели расплывчатую форму, а из муки с короткорвущейся клейковиной — плотный мякиш, бугристую корку.

Исходя из разработанных научно обоснованных требований к качеству пшеничной муки, используемой для приготовления замороженных полуфабрикатов: количество клейковины для пшеничной муки высшего сорта должно быть не менее 30,0%, для первого сорта — не менее 32,0%, качество клейковины не ниже 1-й группы.

Были проведены исследования по влиянию компонентов рецептуры и пищевых добавок (улучшителей) на устойчивость дрожжей при низкотемпературном воздействии и стабилизацию структурно-механических свойств теста при замораживании — хранении — размораживании тестовых полуфабрикатов, в результате которых установлено, что добиться стабилизации реологических характеристик теста возможно за счет использования таких рецептурных компонентов: сахар, маргарин и яйцепродукты.

Продолжительность хранения замороженных изделий при температуре от -18 до -20°С составляет от нескольких суток до нескольких месяцев, зависит она от качесва сырья, рецептуры, соблюдения технологического процесса. Цепочка холода никогда не должна прерываться, даже при транспростировке. За счет хрупкости изделий присутствует риск повреждения, поэтому тара должна полностью обеспечивать сохранность продукции.

Размораживание осуществляется несколькими способами:

1. Размораживание в шкафу окончательной расстойки (30°С)

2. Размораживание при комнатной температуре с последующим брожением в шкафу окончательной расстойки.

3. Программируемая дефростация.

Технология отложенной выпечки стремительно набирает популярность по всему миру за счет того, что это экономный и удобный вариант как для домохозяек, так и для предпринимателей. Конечно она имеет свои сложности, например, отсутствие серийно выпускаемых отечественных морозильных аппаратов (в России), небольшая популярность на Российском рынке и нестабильность качества конечного продукта (потеря объема и ухудшение внешнего вида после размораживания, расстойки и выпечки изделий). Последнее вынуждает использовать специализированные улучшители и адаптированные дрожжи. Но в противопоставление этим минусам идут замечательные достоинства.

2. Описание технологической схемы основного оборудования

Полностью автоматизированная линия шоковой заморозки состоит из следующих компонентов (видов оборудования классифицируемых по функциональному назначению):

1. Приемная конвейерная система с функцией формирования требуемой раскладки изделий на ленте.

2. Система отбраковки продукции на основе системы технического зрения.

3. Теплоизоляционная камера из сэндвич-панелей.

4. Спиральный или многоярусный конвейер «холодного» исполнения с возможными дополнительными опциями (например, системой чистки и мойки ленты).

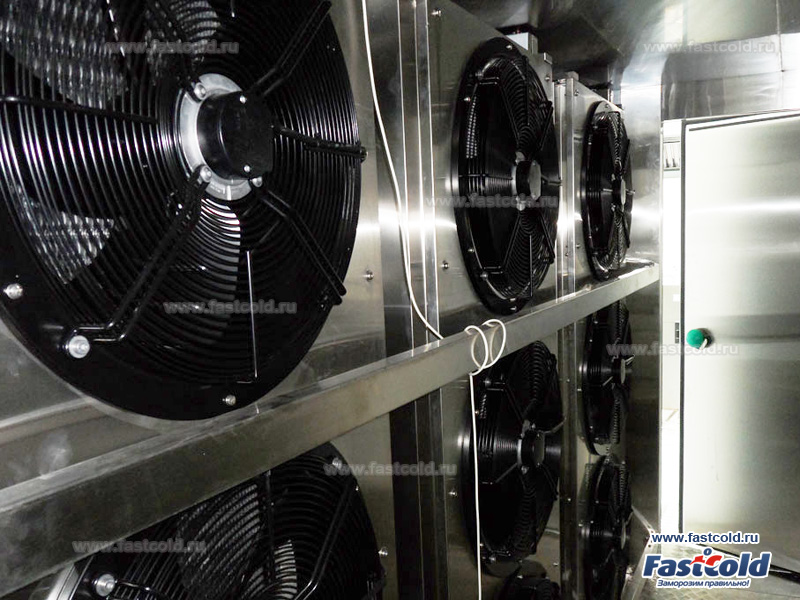

5. Холодильное оборудование (воздухоохладитель (специальный теплообменный блок с вентиляторами типа «шок-фростер»), компрессорно-ресиверный агрегат, конденсатор, маслоохладитель и т.д.)

6. Промежуточная конвейерная система, которая принимает продукцию из камеры и транспортирует ее к устройству загрузки в упаковочную машину (фидер).

7. Многофункциональные щиты управления с системой сигнализации.

9. Упаковочная машина с возможностями маркировки.

10. Система внутризаводской логистики (включает в себя конвейерную систему для тары (групповая упаковка) и элементы ее автоматизации (счетчики продукции, роботизированные манипуляторы, паллетайзеры и т.д.)

В конвейерных системах для спуска изделий между уровнями используются наклонные, крутонаклонные, спиральные, вертикальные конвейеры, а также прямолинейные (горки), криволинейные и винтовые гравитационные спуски из нержавеющей стали.

Теплоизоляционная камера изготавливается из «сэндвич-панелей». Теплоизоляционный материал может быть различным: вспененные полиуретан (PUR), негорючий полиизоцианурат (PIR) и т.д. Чаще всего используется пенополиуретан (ППУ). Наружные слои сэндвич-панели могут быть выполнены из оцинкованной холоднокатаной стали с различным покрытием или нержавеющей стали. Конструкция стыков (соединение «шип-паз») камеры может быть замкового (со встроенными эксцентриковыми замками и глубоким профилем по торцам), профильного (с ПВХ-профилями) и беззамкового типов. При любом типе камеры обеспечивается плотное примыкание панелей, жесткость конструкции и отсутствие «мостиков» холода. При замковой конструкции легче и быстрее происходит сборка камеры т.к. не требуется применение уплотнителей, герметиков, «доборных» элементов и метизов. Это сокращает расходы на монтаж, однако стоимость такой камеры выше, чем беззамковой. Камеры имеют усиление панелей пола. Как правило, половая панель усиливается специальной фанерой и рифленым алюминиевым листом. В помещении низкотемпературная камера устанавливается на продухи. В камере необходимо предусмотреть дренаж и систему освещения. В камере имеются специальные окна для входа и выхода продукта. Как правило, точное расположение этих окон определяется при монтаже. Кроме этих окон в камере должна быть как минимум одна холодильная дверь для обслуживающего персонала. При проектировании системы шоковой заморозки необходимо учитывать удобство обслуживания конвейера и теплообменного блока, требуемые расстояния установки теплообменного блока.

В качестве технологического конвейера для камеры шоковой заморозки хлебобулочных и кондитерских изделий чаще всего используется спиральный конвейер. ЗАО «ЛИПСИЯ» имеет колоссальный опыт в производстве спиральных конвейеров (установлено более сотни спиральных конвейеров различного применения).

В качестве камерного оборудования применяются теплообменные блоки с увеличенным шагом оребрения теплообменной поверхности, что позволяет увеличить время работы холодильного оборудования между циклами оттайки (6…8 часов). В начале смены на производстве с автоматической системой шоковой заморозки камера выводится на режим, затем начинается длительная подача потока продукта на ленту конвейера, транспортирующего его в камеру. Таким образом, между циклами оттайки режим процесса заморозки не меняется (остается неизменно быстрым). Это и объясняет более высокое качество замороженного продукта по сравнению с другими способами.

Для различных продуктов применяются различные теплообменные блоки. Иногда приходится заказывать теплообменные блоки нестандартного исполнения (например, с медленно дующими вентиляторами для заморозки тортов с кремом).

Немаловажную роль при шоковой заморозке имеет организация воздушных потоков в холодильной камере. Для направления воздушных потоков устанавливается специальная зашивка из листовой нержавеющей стали. Неправильно спроектированная система шоковой заморозки может оказаться неработоспособной или работать недостаточно эффективно.

ЗАО «ЛИПСИЯ» имеет подразделение, которое занимается проектированием климатического оборудования. При создании холодильных систем применяются комплектующие различных фирм в зависимости от предпочтений Заказчика. Однако для достижения наилучшего результата компания настоятельно рекомендует использовать проверенные годами бренды — такие как: Bitzer (Германия), Gьntner (Германия), GEA Goedhart (Нидерланды), Thermofin (Германия), Alfa Laval (Швеция), Danfoss (Дания).

Замороженные изделия можно упаковать в пленку на упаковочных машинах «флоу-пак». Также возможна упаковка изделий в различные лоточки с последующей запайкой. При таких способах упаковки, можно осуществлять процесс заморозки и уже упакованного изделия. Однако это часто не возможно ввиду ряда факторов: затрудненный теплообмен препятствует быстрой заморозке, липкость незамороженного полуфабриката препятствует упаковке, качество упаковочного материала и печати не позволяет сохранить товарный вид после процесса шоковой заморозки и т.д.

Часто замороженные изделия упаковывают в гофротару. Например, заданное количество замороженных пирожков требуется упаковать в коробку из гофрокартона в автоматическом режиме. В таком случае в качестве упаковочной машины для замороженных полуфабрикатов может выступать кейс-пэкер (Case Packer). Это оборудование для групповой упаковки в гофрокороба. В автоматическом режиме выполняются следующие операции: формирование коробки из заготовки, группирование и укладка продукции в короб, закрытие клапанов, заклеивание клапанов коробки скотчем.

В системе внутризаводской логистики упакованная продукция автоматически считается, попадает в тару, которая далее подаются на хранение (холодильный склад готовой продукции) или в рефрижераторный транспорт для дальнейшей отправки в точки реализации.

Линия, описанная выше, является полностью автоматической. Однако подобные линии ввиду своей высокой стоимости не нашли широкого распространения в России. На большинстве отечественных предприятий установлены линии шоковой заморозки частично автоматизированные (часть компонентов линии отсутствует) или не автоматизированные вовсе.

Полностью неавтоматизированная линия шоковой заморозки представляет собой следующее. Работники перекладывают готовые к заморозке полуфабрикаты на лотки в ярусы специальных мобильных тележек. Потом эти тележки закатывают в камеру шоковой заморозки, где продукция замораживается. В камере также установлены соответствующие теплообменные блоки типа «шок-фростер». Затем тележки опять же вручную извлекаются из камеры, продукцию снимают с тележек и упаковывают. Такие камеры являются оборудованием периодического действия. В отличие от автоматической системы ввиду больших теплопритоков при загрузке и разгрузке камера долго выходит на режим. Подобные линии характеризуются невысоким качеством продукции (повреждение тканей продукта крупными кристаллами льда) и большой долей ручного труда и, как следствие, низкой рентабельностью производства в целом. На предприятиях с такими линиями имеют место нерациональное использование производственных площадей, большой фонд заработной платы, нередки путаница в организации внутризаводской логистики и недостача продукции, высокий процент брака, просто из-за «человеческого фактора», недовольство персонала условиями труда. Полностью неавтоматизированная линия относительно дешева и поэтому при маленьких производительностях (до 300 кг/час) такое оборудование еще применяют.

3. Выбор приборов и средств автоматизации

Источник