- Специальные способы заливки форм

- Способы заливки литейных формах

- Литье в песчаные формы

- Технология литья в песчаные формы

- Литейная продукция

- Литейные модели

- Общая классификация песчаных формовочных смесей

- Изготовление литейной песчаной формы

- Сборка песчаной литейной формы

- Типы песчаных форм

- Сырая песчаная форма

- Подсушенная песчаная форма

- Сухая песчаная форма

- Химически твердеющая песчаная форма

- Характеристики литейного песка

- Прочность

- Газопроницаемость

- Термическая стабильность

- Способность к просадке

- Повторное применение

Специальные способы заливки форм

Необходимость их применения обусловливается стремлением повысить качество отливок и снизить их себестоимость. Заливка в наклонную форму и последующее изменение ее положения (рис. 9.9) позволяют получать отливки с высокой плотностью, так как в этом случае создается наиболее благоприятный перепад температур, обеспечивающий направленное затвердевание отливки при ее формировании в литейной форме. Заливку в поворотную форму применяют при отливке коленчатых валов двигателя тепловоза массой 1450 кг из высокопрочного (модифицированного магнием) чугуна на Коломенском тепловозостроительном заводе. Собранную форму для заливки устанавливают наклонно к горизонту на угол 7—8°, а после заливки поворачивают на 90°, с тем чтобы кристаллизация расплава протекала при вертикальном положении формы. Такая заливка позволяет сократить число прибылей — сэкономить расплав на питание отливки.

В массовом и серийном производстве отливок ответственного назначения из алюминиевых сплавов массой до 500 кг применяют заливку литейных песчано-глинистых форм в автоклаве. Автоклавом (рис. 9.10) называют камеру, в которой может быть создано повышенное давление. Форма вводится в автоклав через дверцу таким образом, чтобы ее литниковые чаши оказались под люками автоклава. После заливки формы дверца и люки герметично закрываются, после чего в автоклаве создается давление 0,6 МПа за счет введения в него сжатого воздуха. Такое давление поддерживается до полного затвердевания отливки, после чего давление снижают до атмосферного, а установленную на тележке форму выкатывают через дверцу и заменяют новой. Заливка в автоклаве полностью устраняет брак отливок по газовой пористости, характерной при литье алюминиевых сплавов.

Рис. 9.9. Заливка расплава в наклонную форму:

а — положение формы при заливке, б — после заливки; 1 — отливка, 2 — выпор, 3 — стояк, 4 — питатель

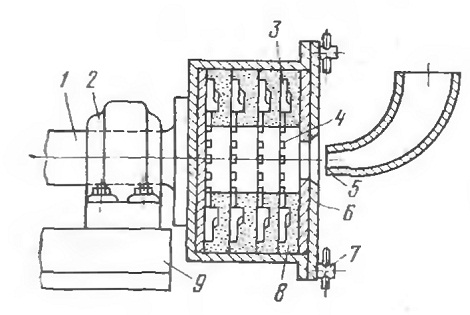

Рис. 9.10. Заливка литейных форм в автоклаве:

1 — форма, 2 — люк, 3 — литниковая чаша, 4 — дверца, 5 — тележка.

Контрольные вопросы

1. Перечислите оборудование и приспособления, применяемые при переливе расплавов и их заливке в литейные формы, укажите области их применения и назначения.

2. Назовите типы разливочных ковшей, укажите особенности их устройства и области применения.

3. Укажите условия, соблюдение которых при заливке форм расплавом обеспечивает получение качественных отливок.

4. Укажите температуры расплавов при их заливке в литейные формы при получении отливок из чугуна, стали и сплавов цветных металлов. Какими приборами контролируется температура литейных расплавов?

5. Назовите специальные способы заливки форм расплавом, отметьте их преимущества и области применения.

6. Опишите устройство и принцип действия автоматической заливочной установки (по рис. 10. 8).

Источник

Способы заливки литейных формах

ЗАЛИВКА, ВЫБИВКА ОБОЛОЧКОВЫХ ФОРМ И ОЧИСТКА ОТЛИВОК

Заливка форм для получения отливок

Небольшие по весу отливки (общая металлоемкость формы до 10 кг) можно получать в оболочковых формах без упрочнения, путем заливки их в горизонтальном положении на конвейере или на плацу. Для удобства установки таких форм на площадки конвейера насыпают сухой песок или горелую формовочную смесь.

Более крупные по металлоемкости формы упрочняют перед заливкой путем засыпки их в специальных контейнерах сухим песком или чугунной дробью. Упрочненные формы можно заливать как в горизонтальном, так и в вертикальном положении. При таком способе заливки формы способны выдерживать большое металлостатическое давление и обеспечивают высокую размерную точность отливок, однако при этом усложняется процесс заливки.

Собранные в стопку формы заливают как на плацу, так и на конвейерах напольного типа с движущимися тележками.

Заливка форм производится обычными средствами, принятыми для земляных форм в литейных цехах. В случае мелкого развеса чугунных отливок заливку оболочковых форм удобно производить из небольшого чайникового ковша. Сталь лучше заливать из барабанных ковшей (рис. 145). Заполнение форм металлом необходимо производить быстро через рассредоточенную литниковую систему, но допуская местных разогревов формы, при этом температура заливаемого металла может быть на 20—40° С ниже принятой для заливки обычных земляных форм.

Для получения сложных отливок весом от нескольких граммов до 10 кг, требующих повышенной жидкотекучести мета ала, продолжительного питания и четкости контуров, используют центробежный способ заливки. В этом случае изготавливают стопочные формы, у которых литейные полости расположены симметрично относительно центрального стояка. Такие формы собирают в стопку и устанавливают в зажимное приспособление центробежной машины с вертикальной или горизонтальной осью вращения (рис. 146).

Окружная скорость вращения при центробежной заливке должна быть шачительно меньше, чем при центробежном литье.

Это объясняется низкой прочностью отдельных участков оболочковом формы и тем, что по разъему форм в стопке имеются небольшие зазоры, через которые может прорываться металл. Для заливки оболочковых форм окружная скорость поддерживается в пределах 76—183 м/мин. Центробежную заливку оболочковых форм применяют для получения сложных отливок из стали, легированных чугунов, медных и алюминиевых сплавов.

Рис. 146. Машина для центробежной заливки с горизонтальной осью вращения:

1 — приводной вал, 2 — опорный подшипник, 3 — полости формы, 4 — питатели. 5 — литниковая воронка, 6 — зажимная плита, 7— зажимные болты, 8 — форма, 9 — рама

Источник

Литье в песчаные формы

Литье в песок (литье в песчано-глинистые формы) — один из самых распространенных методов получения литых заготовок во многих отраслях промышленности – станкостроение, автомобильная отрасль и многое другое. Этот способ широко применяют при единичном, серийном и массовом производстве.

Технология литья в песчаные формы

Технология литья в формы из песка не отличается сложностью. Такой метод литья применяют для изготовления отливок и деталей из серого чугуна, низкоуглеродистые стальные сплавы. Иногда, литье в песчаные формы используют для обработки цветных металлов – алюминия, меди и пр.

Выбирая такое литье в песок технолог, должен понимать, что качество готовых деталей будет довольно низким. Это связано в первую очередь с тем, использование такой технологии не может гарантировать того, что в жидкий сплав не попадут посторонние включения. При литье в песчаные формы весьма бурно происходить газообразование, особенно этот процесс, проявляет себя при литье во влажные формы. Допустимо использовать такую форму литья для получения деталей со сложной геометрией. Но ряд ограничений на получение таких заготовок накладывает то, что изъятие готовой отливки сопряжено с определенными сложностями.

Литье в песок позволяет получать заготовки до сотен тонн весом. Таким образом, производят станины для металлорежущего оборудования, корпусные детали и пр.

Между тем точность получаемых заготовок ниже 14 квалитета, кроме того, на поверхности отлитых деталей можно встретить раковины, посторонние включения. Именно поэтому те поверхности, которые будут контактировать с другими деталями, всегда подвергают механической обработке.

Литейная продукция

Литье в песок или землю применяют для производства множества деталей. Для удобства потребителей их можно систематизировать в несколько групп.

Группа А – к этой группе относят отливки простой формы – кольца, колеса, маховики и пр.

Группа Б – к этой группе относят элементы арматуры, подшипниковые корпуса, сложные поверхности с тупым или острым углом.

Группа В – она включает в себя заготовки для зубчатых колес, станины, кожуха и пр.

Группа Г – это отливки для производства станочных станин, сложные корпусные детали.

Группа Д – это отливки, которые получают методом формования по модели.

Таким образом, можно сделать вывод, что в формы из песка можно выполнять отливку и канализационных люков, и детали со сложной геометрической формы, например, кожуха ступеней компрессоров и пр.

При проектировании формы из песка, конструктор должен учитывать то, что в том направлении куда будет извлекаться готовая отливка не должна иметь никаких препятствий в виде выступающих стержней и пр.

Литейные модели

Модели для такой формы литья в песок должны выдерживать довольно большое давление, которое возникает при набивке опоки литейной землей. Именно поэтому для изготовления литьевых форм применяют металл, твердую древесину. Все материалы, которые допустимо использовать для изготовления литьевых форм допускается комбинировать. То есть их можно собирать на резьбовых соединениях, склеивать и пр. Для устранения пор на деревянных частях моделей из тщательно обрабатывают абразивной шкуркой. Затем, ее покрывают лаком. При изготовлении литейных форм необходимо учитывать то, что необходимо выдерживать углы наклона вертикальных плоскостей. Наличие этих углов впоследствии облегчит изъятие готовой отливки из формы.

Основные элементы литья в песчано-глиняные формы

Одним из ключевых факторов, определяющих качество выполнения литья – это свойства песка (земли), применяемого для получения литьевой оснастки. Практика показывает то, что чем мельче и чище песок, тем качество получаемой отливки будет выше.

Нельзя забывать и о стержнях, которые могут быть много- или одноразовые.

Общая классификация песчаных формовочных смесей

В зависимости от применения смеси можно разделить на следующие подвиды:

- облицовочные их применяют при создании рабочей поверхности формы;

- диные (наполнительные), их применяют непосредственно для создания формы.

Общая классификация песчаных формовочных смесей

Облицовочные материалы обладают толщиной, которая определяется толщиной будущей отливки, она может составлять 20 – 100 мм. Сверху смеси, применяемой для облицовки, может быть засыпана наполнительная смесь.

Наполнительную или единую смесь применяют для набивки всей формы и применяют для производства оснастки при всех видах производства, начиная от единичных изделий и заканчивая массовым.

Изготовление литейной песчаной формы

Литье в песчаные формы начинается с ее создания. Отличительной чертой песчаной оснастки является то, что их можно использовать только один раз и для получения новой детали необходимо изготавливать новую.

Оснастку производят, имея на руках модель будущей детали. Ее устанавливают в опоку (деревянная или металлическая коробка для формовочной смеси), засыпают землю. Затем необходимо уплотнить засыпанную песчаную смесь. Для этого используют ручной или механизированный инструмент ударного действия и приспособления. По достижении смесью необходимой кондиции, то есть необходимой плотности, модель извлекают и в распоряжении литейщиков останется готовая технологическая оснастка.

Для получения полостей расположенных внутри будущей отливки применяют стержни. Их как правило, изготавливают из того же материала, что и саму оснастку.

В процесс производства литейной формы из песка входят следующие основные этапы.

- установка модели в опоку;

- уплотнение песчаной смеси;

- изъятие модели из опоки.

Трудоемкость и технология производства литейной оснастки во многом зависит от следующих параметров:

- размера будущей отливки;

- количества полостей;

- типа оснастки.

Если изготавливаемая форма требует дополнительного нагрева или запекания, то затраты времени на ее производство резко вырастут. Для облегчения изъятия готовой отливки на рабочие поверхности наносят различные смазки, например, солидол.

Сборка песчаной литейной формы

После того как оснастка для литья произведена, ее готовят для заливания расплава. Рабочие поверхности необходимо смазать специальным составом, который способствует свободному извлечению готовой отливки. После подготовки рабочих поверхностей выполняют установку литьевых стержней.

Процесс изготовления формы

На завершающем этапе, полуформы соединяют между собой и надежно скрепляют. Надежность сборки не позволит расплаву вытечь за пределы формы.

Типы песчаных форм

Многообразие песчаных форм для литья позволило их разделить на несколько групп, предназначенных для получения отливок с разными характеристиками.

Песчаные литейные формы

Всего можно назвать 7 групп литейной технологической оснастки или модельных комплектов.

- Модельный набор, произведенный из металла, в состав, которого входят дополнительные приспособления для выполнения машинной формовки.

- Набор, выполненный из металла, в его состав включены дополнительные приспособления, которые предназначены для выполнения машинной и ручной формовки.

- Модельный набор, используемый для выполнения машинной и ручной формовки. Сами модели произведены из металла, а некоторые части, например, стержни для формирования полостей выполнены их древесины разных пород.

- Набор для производства ручной и машинной формовки. Модели и стержни, подвергаемые сильному износу, выполняют из металла.

- Набор для формовки отливок из твердых пород древесины.

- Набор для формирования отливок, выполненный из мягких пород древесины.

- Наборы для выполнения ручной формовки отливок.

Сырая песчаная форма

Для производства литьевой оснастки используют смеси, состоящие из песка, воды, глины и какого-либо связующего материала. Типовой рецепт выглядит примерно так:

Сырая песчаная форма

Оснастку такого типа относят к весьма экономичным и широко используемым.

Подсушенная песчаная форма

Производство такой оснастки похоже на производство сырой формы, но в рецептуру вводят дополнительные материалы, предназначенные для связывания компонентов смеси.

Подсушенная песчаная форма

Рабочие поверхности оснастки просушивают прогреванием. Такой подход к изготовлению форм приводит к росту точности размеров заготовок и их качества. Производство таких форм требует больших затрат времени и в результате их стоимость растет, а выпуск деталей нижается.

Сухая песчаная форма

В оснастке такого типа используют добавки органического типа. Их задача связывание компонентов смеси в единое целое. Окончательную обработку производят в печи. К явным достоинствам этих изделий можно отнести точность выполненной отливки. Но надо понимать, что эти формы обладают высокой стоимостью изготовления и низкой производительностью выполнения отливок.

Химически твердеющая песчаная форма

В формовочный состав химически твердеющей оснастки вводят смолы. Они обеспечивают формирование модели на открытом воздухе без использования термической обработки.

Химически твердеющая песчаная форма

В основе смеси лежит кварцевый песок. Кроме, песка в состав смеси входит жидкое стекло и едкий натр. Добавление этого химиката оказывает влияние на технологические свойства литейной формы. В частности, будет продлен срок ее эксплуатации. После затвердевания, ее прочность будет выше, чем у смесей другого типа.

Характеристики литейного песка

Выполняя литье в песчаную оснастку надо понимать, что качество отливки напрямую зависит от состава и свойств литейного песка. Практикой литейного дела определены пять ключевых параметров, которые определяют качество литейного песка.

Физические характеристики песка

- прочность;

- газопроницаемость;

- стабильность при воздействии температуры;

- способность к просадке;

- возможность многократного использования.

Прочность

Прочностью называют способность смеси сохранять заданные параметры во время выполнения литейной операции и транспортировки опоки внутри производственного помещения.

Газопроницаемость

Газопроницаемость – это способность песка пропускать через себя газы, образовывающиеся при затвердевании расплава. Если смесь обладает высокой проницаемостью, будет снижена пористость отливки. Если проницаемость низкая, то качество поверхности будет значительно лучше. Газопроницаемость напрямую зависит состава и фракции песчаной смеси.

Термическая стабильность

Возможность оснастки при воздействии температуры сохранять заданную форму, оказывать сопротивление растрескиванию и появлению иных дефектов, проявляющихся при действии большой температуры расплавленного металла, называют термической стабильностью.

Способность к просадке

Способность формовочной смеси плотно сжиматься в процессе затвердевания отлитой детали. Если бы песок не обладал таким свойством, то отлитая заготовка не имела бы возможности изменять размеры внутри формы. А это в результате привело бы к растрескиванию заготовки и проявлению других дефектов, возникающих при разливе расплавленного металла.

Повторное применение

Это обозначает возможность использования формовочной смеси для производства оснастки, предназначенных для формирований новой партии отливок.

Источник