- Способы установки заготовок на токарных станках

- Крепление заготовок на токарном станке и установка резца

- Центр для токарного станка

- Люнет для токарного станка

- Оправка для токарного станка

- Установка токарного резца на станке токарной группы

- SСHUHK: базирование и закрепление тонкостенных деталей

- Схемы базирования

- Способы закрепления заготовок на станке

- Похожие работы

- Базирование призматической заготовки

- Базирование деталей цилиндрической формы

- Базирование деталей типа дисков

- SСHUHK: базирование и закрепление тонкостенных деталей

Способы установки заготовок на токарных станках

Установку и закрепление заготовки на токарных станках производят в зависимости от формы, размеров и точности детали [1]. Наиболее часто применяемые способы установки рассмотрены ниже.

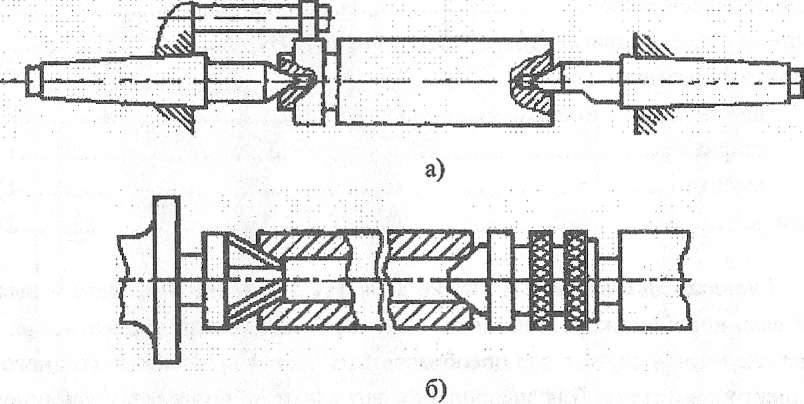

Установку в центрах часто применяют для валов, барабанов, цилиндров, а также заготовок, закрепленных на оправках. Мелкие и средние по массе заготовки устанавливают на цельные упорные центры с поводковым хомутиком, причем для подрезания торца со стороны задней бабки используют полуцентр (рис. 1.2, а).

Поводковый хомутик служит для передачи вращательного движения от шпинделя станка к обрабатываемой детали. Хомутик с ручным зажимом надевают на обрабатываемую деталь, закрепляют винтом и затем обрабатываемую деталь с хомутиком устанавливают в центрах станка. При включении станка обрабатываемая деталь через поводковую планшайбу и хомутик получает вращение от шпинделя. Задние центры при обработке с высокими скоростями выполняют вращающимися, точность установки в этом случае ниже. Заготовки с отверстием устанавливают на центры увеличенного диа

Рис. 1.2. Установка заготовок в центрах: а — на цельный упорный центр с поводковым хомутиком и задний полуцентр; б — на задний грибковый вращающийся центр и передний рифленый центр

или цилиндр по наружной поверхности и подрезать оба торца заготовки, так как обработку ведут без поводка.

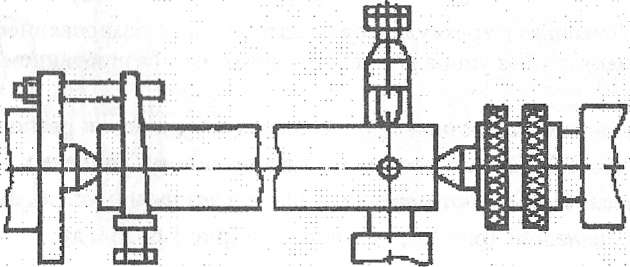

Установку в центрах с использованием подвижного люнета применяют при обработке нежестких заготовок (рис. 1.3). Люнет — опора для уменьшения прогиба длинных деталей (при l > 12d). К установочной поверхности под люнет предъявляют высокие требования по суммарным отклонениям и допускам формы и расположения поверхностей.

Рис. 1.3. Установка в центрах с использованием подвижного люнета

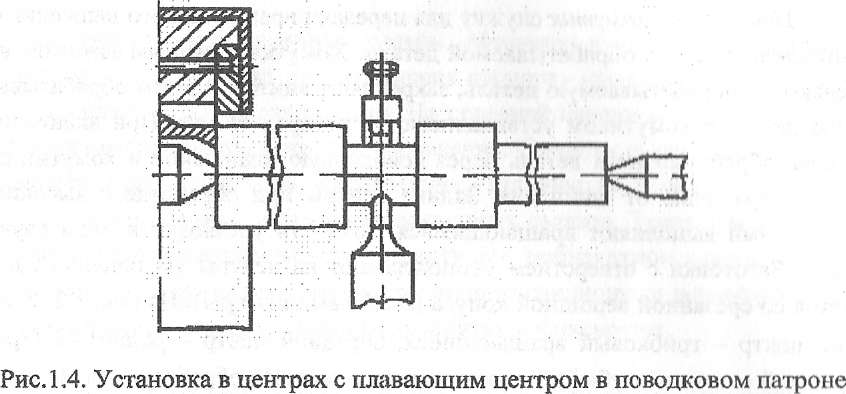

Установку в патроне и на неподвижном люнете используют для обработки отверстия и торца заготовки, а также участка заготовки, расположенного между люнетом и патроном (рис. 1.4).

При установке в патронах обрабатывают заготовки небольшой длины. Наибольшая жесткость обеспечивается при креплении заготовки за наружную или внутреннюю поверхность обода, наименьшая — при креплении за ступицу (рис. 1.5).

и на неподвижном люнете

Рис. 1.5. Установка в трехкулачковом патроне: а — с базированием по наружному диаметру без упора в торец; б — вразжим с базированием по торцу

Заготовки с отверстием при высоких требованиях к расположению баз и обрабатываемым поверхностям устанавливают на концевых или центровых оправках. Применяют оправки гладкие с зазором (рис.1.6, а), конические (рис.1.6, б), цанговые (рис. 1.6, в), с натягом (рис. 1.6, г) и др.

Источник

Крепление заготовок на токарном станке и установка резца

Крепление заготовок на токарном станке происходит в зависимости от формы заготовки и ее длины, поэтому она может быть закреплена на токарном станке в патроне, в центрах, на планшайбе или на оправке. Наиболее распространен способ крепления заготовок на токарно винторезных станках, либо только в патроне (рис. 1, α), если длина заготовки невелика, либо с поддержкой ее задним центром (рис. 1, б), когда длина ее значительна по сравнению с диаметром. Различают патроны самоцентрирующие, чаще всего — трехкулачковые, кулачки которых, зажимающие заготовку, одновременно сходятся к центру; не самоцентрирующие (обычно — четырехкулачковые) с независимым перемещением кулачков, используемые в особенности при обработке несимметричных заготовок.

Рис. 1. Способы закрепления обрабатываемых заготовок на токарно винторезных станках

Для крепления заготовок на токарном станке, при использовании самоцентрирующихся трехкулачковых патронов чаще всего применяют спирально-реечные патроны (рис. 2, α) с нарезанной на диске 4 плоской спиралью 2, в зацеплении с которой находятся рейки кулачков 1. Перемещение кулачков и зажим заготовки осуществляются поворотом диска 4 через коническую передачу 3, в шестерне которой имеется четырехгранное отверстие под ключ. Не самоцентрирующий патрон (рис. 2, б) состоит из корпуса 1, в пазах которого можно с помощью винтов 4 независимо перемещать кулачки 2; после зажатия заготовки кулачки крепят к корпусу патрона болтами 3. В станках малых размеров, если заготовкой является пруток, для крепления заготовок на токарном станке применяют цанговые патроны.

Рис. 2. Кулачковые патроны токарных станков.

Центр для токарного станка

Центр для токарного станка (см. рис. 1, в), важный элемент при обработке длинных деталей типа валы, имеющие в торцах центровые отверстия, установленные в конических отверстиях шпинделя и пиноли задней бабки. Форма применяемых упорных центров токарного станка (рис. 3) зависит от вида технологических операций.

Рис. 3. Формы невращающихся упорных центров

При гладком обтачивании для крепления заготовок используют центр для токарного станка типа α; если необходима подрезка торца заготовки, то используют центр типа б — упорный полу центр; при обтачивании длинных конусов — центр со сферическим концом типа в. Для повышения износостойкости концы упорных центров могут быть наплавлены твердым сплавом. При высоких числах оборотов заготовки применяют вращающиеся центра (рис. 4).

Рис. 4. Вращающиеся центры.

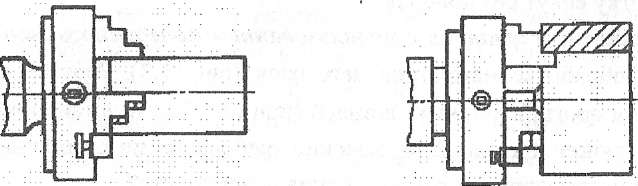

Вращение заготовки осуществляется пальцем 1 поводкового патрона (рис. 5), навернутого на передний конец шпинделя, и хомутиком (рис. 1, в), закрепляемым с помощью винта на обрабатываемой заготовке.

Рис. 5. Поводковый патрон станка 1К62

Люнет для токарного станка

Люнет для токарного станка (рис. 6) применяют при обработке длинных заготовок малого диаметра, во избежание их прогиба (под действием сил резания). Люнеты это дополнительные промежуточные опоры. Неподвижный люнет (рис. 6, α) крепится на направляющих станины прихватом 1 и болтом 2 и с помощью трех подвижных упоров з центрирует заготовку. Упоры стопорятся винтами. Подвижной люнет токарного станка закрепляется на нижней каретке суппорта и перемещается вместе с ним. Eгo устанавливают обычно вблизи резца.

Рис. 6. Люнет токарного станка: α — неподвижный; б — подвижный.

Оправка для токарного станка

Оправка для токарного станка (рис. 1, е, ж), необходима если заготовка имеет в качестве базы отверстие. Оправки устанавливаются в центрах токарного станка или в патроне. Если диаметр отверстия выполнен с жесткими допусками, то применяют гладкие оправки (рис. 1, е), на которых заготовка крепится путем напрессовки; если же диаметр отверстия варьирует в небольших пределах, то применяют разжимные оправки (рис. 1, ж), наружный диаметр которых можно изменять за счет перемещения, с помощью двух гаек 1 и 2, по конусу скалки 3 упругой разрезной втулки 4, имеющей внутреннюю коническую и наружную цилиндрическую поверхности.

Крепление крупных заготовок на токарном станке, которые не могут быть зажаты в патроне, выполняется на планшайбе с помощью прихватов, подкладок и болтов (рис. 1, г), на угольнике (рис. 1, д) или в специальном приспособлении, закрепленном на планшайбе.

Установка токарного резца на станке токарной группы

Установка токарного резца (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 1) на токарно-винторезных станках происходит в четырехпозиционных резцовых головках (рис. 7), которые позволяют последовательно вводить резец в работу с минимальной затратой времени.

Поворот резцовой головки на 90° и ее крепление на резцовой каретке осуществляются одной рукояткой 2. При повороте рукоятки в направлении α фасонная гайка 1 освобождает резцовую головку, а затем зубом 4, воздействуя на подпружиненный штифт 5, поворачивает головку. Правильное положение ее относительно резцовой каретки обеспечивается фиксатором 3. Поворотом рукоятки 2 в направлении б головка — закрепляется на резцовой каретке, а зуб гайки заскакивает за следующий штифт, подготавливая следующий поворот головки. Если помимо установки токарного резца необходимо закрепить сверла, развертки и другие инструменты, то они крепятся в пиноли задней бабки аналогично инструментам в шпинделе сверлильного станка.

Рис. 7. Четырехпозиционная резцовая головка

Источник

SСHUHK: базирование и закрепление тонкостенных деталей

Схемы базирования

Схемой базирования называется чертеж, где с помощью графического изображения указывается местоположение опорных точек устанавливаемого изделия на поверхностях базирования. Базы подразделяются на следующие подвиды:

- Конструкторские: определяют местоположение сборочного элемента, принадлежащего заготовке.

- Технологические: указывают относительное местонахождение детали во время ее обработки, эксплуатации или ремонтирования.

- Измерительные: находят месторасположение изделия и элементов измерения.

База может лишать обрабатываемый объект от 1 до 3 степеней свободы, что исключает возможность его передвижения в координатной системе. На схемах она обозначается в виде мнимой или реальной плоскости. Базы выбираются во время проектирования изделия и используется при изготовлении и последующей обработке заготовки.

При выборе базовых поверхностей применяются принципы совмещения и постоянства базовых поверхностей. В виде технологических баз выступают одинаковые поверхности заготовки. Во время наложения баз возникает небольшое отклонение детали. Для поддержания данных принципов на изделиях образуют несколько вспомогательных поверхностей: отверстия в деталях корпуса и обработанные отверстия. Если принципы не соблюдаются, то берется обработанная поверхность, выступающая в качестве новой базы. Она улучшает точность и жесткость расположения детали.

На схеме базирования все точки имеют собственную нумерацию. Во время наложения геометрических поверхностей изображается точка, вокруг которой указываются номерные знаки совмещенных точек. Процесс нумерации осуществляется с основной базы, концентрирующей на себе наибольшее число точек опоры.

При нанесении графических обозначений на схему должно быть изображено наименьшее количество проекций детали, достаточных для изображения основных точек опоры. Также на ней необходимо изобразить установочные элементы, служащих для закрепления детали: зажимы и цанговые патроны.

Построение схемы базирования производится по правилу шести точек. Оно заключается в лишении заготовки 6 степеней свободы при помощи использования наборов из 3 баз с 6 точками опоры. С его помощью происходит одновременное наложение 6 двухсторонних геометрических связей, что обеспечивает полную неподвижность детали. Если осуществляется базирование конической заготовки, то для обеспечения ее устойчивого положения необходимо применять набор из 2 базовых поверхностей.

При базировании изделий в промышленности используется способ автоматического получения размерных характеристик заданной точности на станках с предварительно установленными настройками. Установка упоров осуществляется от технологических базовых поверхностей заготовки. Во время этой процедуры используется набор из 3 баз. При этом также применяют полную схему базирования, лишая изделие 6 степеней свободы.

Схемы для определения местоположения детали подразделяются на следующие категории:

- Базирование детали по торцу и отверстию, образующими 5 точек опоры. Этот вид схемы базирования упрощает процесс определения местоположения заготовки. Он широко применяется при обработке моторов-редукторов и скоростных коробок.

- Базирование изделия по плоскости, отверстию и торцу. В этом случае оси установочных элементов детали параллельны базовой поверхности. Посредством этой категории схем осуществляется полное базирование. Отличительной особенностью этого вида базирования является высокая точность размещения отверстий.

- Базирование по 2 отверстиям, пересекающимся с плоскостью под углом в 90°. Данный вид схемы позволяет применять принцип постоянства во время производственных процессов и осуществлять закрепление заготовок на автоматических линиях.

Применение схем зависит от величины диаметра и местоположения отверстий, а также от расстояния между обрабатываемыми поверхностями.

Способы закрепления заготовок на станке

Кулачковые патроны Читать далее: Вспомогательный инструмент

2.5.7 Способы закрепления заготовок на станке

Способ установки и закрепления заготовок на станке выбирают в зависимости от размеров, жесткости и требуемой точности обработки. Заготовки при l/d 10 в центрах станка или в патроне и центре задней бабки с поддержкой люнетом.

Заготовку на токарном станке обрабатывают в центрах, если необходимо обеспечить концентричность обрабатываемых поверхностей при переустановке заготовки для последующей обработки в центрах на шлифовальном станке.

Заготовки закрепляют в центрах с применением токарных оправок 2 (рис. 7), которые устанавливают в предварительно обработанное отверстие заготовки. На среднюю часть оправки 2 (рис. 7, а), выполненную с малой конусностью (обычно 1:2000) и предварительно смазанную, устанавливают с натягом заготовку 1. Для создания натяга наносят легкие удары по торцу оправки молотком с медным наконечником или деревянной киянкой с тем, чтобы не повредить торцы оправки и центровые отверстия. Лыска 3 оправки служит опорой для болта, которым закрепляют хомутик. При базировании по этому способу положение всех обрабатываемых заготовок 4 вдоль оси оправки 1 не одинаково и зависит от отклонений размеров отверстия.

Рисунок 7 Токарные оправки (а, б, в, г, д)

Заготовку 1 можно закрепить на цилиндрической оправке 2 с помощью гайки 4 и быстросменной шайбы (рис. 7, б). Наружный диаметр гайки 4 обычно меньше посадочного диаметра оправки, что позволяет значительно сократить время на смену заготовки. При этом способе базирования точность обработки снижается, так как деталь устанавливается на оправку с зазором.

Когда отверстия заготовки имеют значительно большие отклонения диаметру, применяют разжимные (цанговые) оправки (рис. 7, в). Цанга 5 представляет собой втулку, внутренняя поверхность которой коническая, а наружная, предназначенная для базирования закрепляемой заготовки 1,— цилиндрическая.

Цангу 5 с заготовкой 1 перемещают и закрепляют на оправке 2 c гайкой 4, а освобождают противолежащей гайкой 6, предварительно ослабив гайку 4. Пружинящие свойства цанги 5 обеспечиваются наличием продольных прорезей с обоих торцов.

Шпиндельнуюоправку 2 (рис. 7, г) конусной поверхностью устанавливают в шпиндель станка. Заготовку 1 устанавливают на посадочную с прорезями цилиндрическую поверхность 7. Натяг между цилиндрической частью 7 оправки 2 и обрабатываемой заготовкой 1 создают болтом 8 с конической головкой.

Для закрепления деталей могут быть применены оправки с упругой оболочкой (рис. 7, д). Корпус оправки 2 крепится к фланцу шпинделя станка. На корпусе закрепляется втулка 9, канавки которой вместе с канавками корпуса образуют полости А, В, С, заполняемые гидропластом. При вращении винта 10 плунжер 11 перемещается, выдавливая гидропласт из полости С в полость А. Тонкая стенка втулки 9 под давлением гидропласта деформируется, увеличивая посадочный диаметр втулки и создавая натяг при закреплении заготовки 1. Упор 12 ограничивает перемещение плунжера 11, а пробка 13 закрывает отверстие, через которое выходит воздух при заполнении полостей оправки гидропластом.

Для заготовок при длине выступающей части из кулачков патрона более 2— 3 диаметров в качестве второй опоры используют задний центр (рис. 8). Предварительно закрепленную в патроне заготовку поджимают задним центром и окончательно зажимают кулачками патрона. Такой способ установки обеспечивает повышенную жесткость крепления заготовки и применяется преимущественно при черновой обработке.

При установке заготовок, у которых длина выступающей части из патрона составляет 12—15 диаметров и более, в качестве дополнительной опоры применяют неподвижные и подвижные люнеты.

Неподвижныйлюнет (рис. 9) устанавливают на направляющих станины станка и крепят планкой 5 с помощью болта и гайки 6. Верхняя часть 1 неподвижного люнета откидная, что позволяет снимать и устанавливать заготовки на кулачки или ролики 4 люнета, которые служат опорой для обрабатываемой заготовки и поджимаются к детали винтами 2, после установки заготовки винты 2 фиксируют болтами 3. На заготовке, в местах установки роликов люнета, протачивают канавку. Проточку обычно выполняют посередине заготовки.

Подвижный люнет (рис. 10) крепится на каретке суппорта и перемещается при обработке вдоль детали. Подвижный люнет имеет два кулачка, которые служат опорами для заготовки. Третьей опорой является резец.

Для обработки заготовок часто применяют планшайбы. Планшайба 2 представляет собой плоский диск, который крепится к фланцу 1, устанавливаемому на шпинделе станка (рис. 11, а). Рабочая поверхность планшайбы может быть выполнена с радиальными или концентрическими пазами. Обрабатываемые заготовки центрируют и закрепляют на планшайбах с помощью сменных наладок и прихватов.

Заготовку 4 типа кольца устанавливают на опорную втулку 3 и закрепляют шайбами 5 и 6 и винтом 8 с гайкой 7 при обработке наружных поверхностей, а при обработке внутренних поверхностей — прихватами 9.

На рис. 11, б показано закрепление заготовки 4 типа кронштейна. Ее устанавливают на угольнике 10 по центрирующим пальцам 11 и закрепляют откидным зажимом 12. Возникающий при этом дисбаланс устраняют противовесом 13. На рис. 11, в, г показано закрепление заготовок 4 (типа колец, крышек, фланцев и т.п.), которые крепятся к планшайбе 2 прихватами 9.

Рисунок 11 Примеры применения планшайб

Кулачковые патроны Читать далее: Вспомогательный инструмент

Информация о работе «Объемная штамповка и обработка металлов резанием»

Раздел: Промышленность, производство Количество знаков с пробелами: 89155 Количество таблиц: 4 Количество изображений: 30

Похожие работы

Технологический процесс сборки матрицы штампа холодной объемной штамповки корпуса внутреннего шарнира ВАЗ 2108

… места, оборудования и выполняемых технологических операций Обработка детали »вставка нижняя» производится на производственном участке по изготовлению штампов для холодной объемной штамповки. Таблица 3.1.1 Описание технологического процесса и оборудование производственного участка N оп Наименование операции Наименование оборудования Работы, выполняемые на этом оборудовании 05 …

Обработка металлов давлением

… существенно улучшаются механические и другие свойства металлов. Прокатка, волочение, прессование, ковка, штамповка представляют собой различные виды обработки металлов давлением в пластическом состоянии. Среди различных методов пластической обработки прокатка занимает особое положение, поскольку данным способом производят изделия, пригодные для непосредственного (в состоянии поставки) …

Горячая и холодная штамповка

… расходе материала. Штамповка позволяет из листового материала изготавливать самые разнообразные детали РЭС – корпуса, фланцы, крышки, стенки, шасси, рамы, платы, шестерни и др. плоские и изогнутые детали. Холодная штамповка объединяет большое количество операций, которые по характеру деформации металла разделяются на две большие группы: 1. Операции с разделением (резкой) материала; 2. …

Обработка металла на металлообрабатывающем предприятии

… слоя поверхности заготовки. Этим способом обрабатывают отверстия различного профиля в деталях, изготовляемых из таких труднообрабатываемых материалов, как алмаз, твердые спеченные сплавы и др. При обработке металлов широко используется сварка- технологический процесс образования неразъемного соединения металлических деталей, конструкции и сооружений путем их местного сплавления или совместного …

Базирование призматической заготовки

Призмой является многогранник, у которого 2 грани являются равными многоугольниками. Она представляет собой установочное приспособление. Его поверхность является пазом и образована 2 наклонными плоскостями. Изготавливаются призматические фигуры с углом 90° и 120°. В промышленности призмы используются для нахождения расположения оси детали с неполной цилиндрической поверхностью. Эта фигура способна определять положение осей абсцисса, ордината и аппликата, поэтому она используется при базировании.

Во время базирования детали в призме опоры располагаются в координатных плоскостях. Призматическая заготовка базируется в координатный угол для выполнения принципа совмещения баз. При размещении заготовки в призме используются 3 поверхности. Под углом в 90° к изделию прикладывается сила. В результате возникновения трения между соприкоснувшимися поверхностями уменьшается величина смещения изделия в различных направлениях.

Если поменять направления вектора прикладываемой силы, то заготовка прижмется ко всем установочным базам одновременно. Если на установочной базе присутствует припуск, то его нужно удалить при помощи регулируемых опор. Заготовка не сможет двигаться вдоль координатных осей, потому что она лишена всех 6 степеней свободы. Установочной базой выступает плоскость с наибольшим размером. Направляющей базой считается поверхность с наибольшими показателями протяженности.

Для определения местоположения выбирается призма с неширокими установочными базами. Если деталь располагает обработанной базой, то используют призму с большой длиной. При базировании в призме возможно определить направление только в 1 координатной плоскости.

Базирование деталей цилиндрической формы

Фигура цилиндрической формой обладает 2 плоскостями симметрии. При пересечении они образуют ось, используемую при процедуре базирования. Во время определения местоположения цилиндрической заготовки применяются плоские поверхности, образующие вместе с осью набор баз. Они состоят из двойной направляющей и опорных базовых поверхностей. Они несут 4 точки опоры. Благодаря этой конструкции мастер сможет определить направление валика заготовки в 2 системах координат.

Чтобы указать правильное местоположение цилиндрической детали в пространстве, нужно найти 5 координатных точек. Они лишают изделие 5 степеней свободы. Последняя степень отнимается посредством следующих способов:

- Ориентирование на шпоночный паз, если этот элемент присутствует на заготовке.

- При помощи создания трения между базовыми поверхностями приложением силы.

Во время установки детали цилиндрической формы в обоих случаях рекомендуется использовать 1 единственную базовую поверхность, чтобы избежать смещения изделия.

При расположении деталей в центрах применяются короткие цилиндрические отверстия. Одно из них выступает в роли упорной базовой поверхности, второе – в роли центрирующей базы. Каждая базовая поверхность лишает заготовку 3 степеней свободы.

Базирование деталей типа дисков

Заготовки в форме диска представляют собой предмет в виде круга или низкого цилиндра. Они обладают небольшой длиной и 2 плоскостями симметрии. Из-за необычного строения возникают сложности во время обработки торцов дисковых изделий. Торцовые поверхности являются параллельными, они пересекаются с осью отверстия под углом 90°. Производятся диски из листового проката при помощи отрезания или воздействия ацетилено-кислородного пламени.

Правильное местоположение деталей типа диск будет являться прочным и устойчивым, если оно расположено на торце, выступающем в роли установочной базы.

Центрирование производится при помощи самоцентрирующих кулачков. На ось с цилиндрической поверхностью накладываются 2 связи, что не позволяет заготовке свободно перемещаться по осям абсцисса и ордината. Чтобы лишить диск возможности перемещения по оси аппликата, необходимо наложить дополнительную геометрическую связи. В этом случае ось является опорной базой. Для деталей типа диск используется установочная, опорная и двойная опорная базы.

В начале процедуры базирование диск крепится на кулачках патрона. Торец детали обтачивают до кулачков. Внешнюю поверхность, оставшуюся необработанной, подрезают. Для достижения лучшей точности используется чистое обтачивание, во время которого заготовка крепится посредством прижима трения. Диск должен прижиматься либо к кулачкам патрона, либо к его оправе. Опорные базы детали размещаются максимально близко к обрабатываемой поверхности зубьев. Шестерни диска обрабатываются в сложенном состоянии на станках. При их базировании используются инструменты – монеты.

SСHUHK: базирование и закрепление тонкостенных деталей

Обработка тонкостенных деталей связана с рядом сложностей, одна из которых – деформация детали при закреплении на станке. Деформации влияют на точность детали после обработки. Существуют стандартные пути решения этой проблемы: это распределение зажимного усилия за счет увеличения числа точек приложения или за счет увеличения площади контакта, регулировка зажимного усилия.

Основными стандартными решениями в этом случае до недавнего времени считались сегментные кулачки и применение разжимных оправок или цанговых патронов. Эти решения имеют существенные недостатки.

Сегментные кулачки имеют большие размеры и вес, соответственно, велики и возникающие в процессе обработки центробежные силы. В процессе обработки, например, при зажиме детали за наружный диаметр, кулачки под действием центробежной силы стремятся разойтись, и зажимное усилие должно быть достаточно для противодействия центробежной силе. Даже если до обработки при зажиме детали деформаций не возникало, то после снятия припуска, при остановке станка, центробежная сила исчезнет, а кулачки под действием зажимной силы сойдутся – велик риск возникновения деформаций.

Снижение зажимного усилия опасно, во-первых, с точки зрения безопасности процесса, поскольку его может оказаться недостаточно для надежного закрепления заготовки, и в этом случае можно не только лишиться заготовки, но и вывести из строя дорогостоящее оборудование.

Применение цангового патрона или разжимной оправки ограничено по зажимному диаметру, и кроме этого данное решение требует больших финансовых затрат на приобретение и временных затрат на переналадку станка.

На сегодняшний день компания SCHUNK предлагает несколько более эффективных стандартных решений для зажима тонкостенных заготовок.

Кулачки из стеклотекстолита

Сегодня компания SCHUNK – единственный производитель на мировом рынке, который предлагает своим клиентам кулачки из стеклотекстолита Quentes в стандартной программе поставок. Конструктивно эти кулачки представляют собой сборную конструкцию, которая состоит из базовых кулачков и накладок из стеклотекстолита. Базовые кулачки изготавливаются из алюминия для облегчения конструкции и снижения центробежной силы.

Накладки изготовлены из армированного стекловолокном пластика и позволяют производить зажим детали по окончательно обработанным поверхностям без следов от зажима. Снижение деформаций тонкостенной детали обеспечивается, во-первых, благодаря большому углу охвата расточенного кулачка Quentes и, во-вторых, благодаря высокому коэффициенту трения. Коэффициент трения стеклопластика, применяемого для изготовления накладок Quentes, составляет 0,3 – 0,4, за счет чего возможна передача высокого крутящего момента при малом зажимном усилии.

Накладки Quentes могут быть поставлены в двух типоразмерах шириной 50 и 100 мм для зажима деталей разного диаметра или для зажима по наружному или внутреннему диаметру. Накладки могут быть расточены под определенный диаметр. Замена изношенных зажимных насадок Quentes происходит просто, быстро и недорого. Стандартно кулачки Quentes позволяют зажимать детали до 230 мм.

Маятниковые кулачки

Одно из старейших эффективных решений для зажима тонкостенных деталей, предлагаемых компанией SCHUNK, – маятниковые кулачки.

Конструкция данных кулачков представляет собой жесткую опору, на которой установлено коромысло, имеющее возможность перемещения в пределах 1–3°. На крайних точках коромысла устанавливаются либо закаленные накладки с рифлением, либо сырые растачиваемые накладки.

Данное решение позволяет обеспечить на стандартном 3-кулачковом патроне равномерное распределение зажимного усилия за счет увеличения числа точек контакта (6х60°) и за счет увеличения площади зажима. Это позволяет снизить зажимное усилие и повысить передаваемый крутящий момент и тем самым значительно снизить деформации детали.

Кроме этого данное решение подходит для зажима как предварительно обработанной детали, так и детали с черновыми поверхностями, например, отливки, в этом случае все неровности компенсируются за счет качания коромысла.

SCHUNK – единственный в мире производитель стандартных маятниковых кулачков.Стандартно данные кулачки позволяют зажимать заготовки до 500 мм в зависимости от типа токарного патрона.

Шестикулачковые токарные патроны

Токарные патроны ROTANCR 6-кулачковые патроны ROTANCR – уникальное техническое решение для эффективного зажима тонкостенных деталей. Конструкция данного патрона основана на движении попарно качающихся зажимных кулачков. Два базовых кулачка всегда попарно связаны друг с другом маятниковым мостом. Это позволяет повысить точность центрирования заготовки. Если маятниковый мост заблокировать, то патрон будет работать как самоцентрирующий. Кроме этого за счет равномерного распределения зажимного усилия по 6 точкам снижаются деформации.

Пример: сравнение деформаций при зажиме стальной заготовки в 6-кулачковом патроне ROTANCR и стандартном 3-кулачковом патроне при одинаковом зажимном усилии. Из диаграммы измерения круглости детали видно, что при прочих равных условиях круглость детали после обработки в 6-кулачковом патроне ROTANCR в 4–5 раз лучше, чем при обработке в эквивалентном 3-кулачковом патроне.

Токарные патроны ROTANCS

Концепция 6-кулачкового патрона с качающимися кулачками нашла развитие в серии патронов ROTANCS. Это полностью герметичные токарные патроны с эффектом притягивания обрабатываемой детали к базе. Патрон позволяет не только сцентрировать заготовку с высокой точностью за счет попарно качающихся кулачков, снизить деформации детали за счет равномерного распределения зажимного усилия, но и обеспечить минимальное радиальное и торцевое биение детали за счет эффекта притягивания.

Пример: мировой лидер в производстве подшипников после твердой обработки наружного кольца железнодорожного подшипника получил радиальное и торцевое биение в пределах 3 мкм, а параллельность стенок в пределах 2 мкм. Обработка проводилась за один установ.

Описанные решения стандартны для компании SCHUNK, однако возможно проектирование и изготовление на их базе и специальных решений. Ответы на ваши вопросы, решения для специальных задач можно получить в официальном представительстве компании SCHUNK в России.

Источник