Способы крепления режущего инструмента на станках

По способу крепления на станках все инструменты делятся на стержневые, насадные и концевые (хвостовые). У стержневых инструментов крепежная часть представляет собой стержень круглого, прямоугольного или квадратного сечений, выполненный заодно с корпусом и закрепляемый в суппорте станка.

У насадных инструментов в корпусе имеются отверстия цилиндрической или конической формы (рис 3.1), с помощью которых инструменты насаживаются на оправки. Сами же инструменты представляют собой тела вращения, на цилиндрической или конической поверхности которых находятся режущие зубья. Цилиндрические посадочные отверстия диаметрами

Более точную посадку обеспечивают конические отверстия с конусностью 1:30 (рис. 3.1,,б), используемые, например, у разверток и зенкеров. Чтобы не ослаблять стенки корпуса инструмента, шпоночные пазы, служащие для передачи крутящего момента, выполняют на торце корпуса.

С обоих торцов цилиндрических и конических посадочных отверстий снимают фаски

Диаметры оправок для насадных инструментов определяют расчетом из условия допустимой прочности на кручение и изгиб.

Концевые инструменты изготавливают с цилиндрическими или коническими хвостовиками, которые входят в отверстия шпинделей станков непосредственно или через переходные втулки, оправки и патроны.

Рис. 3.1. Крепежная часть насадных режущих инструментов с цилиндрическим (а) и коническим (б) отверстиями

Достоинствами цилиндрических хвостовиков (рис. 3.2) являются: простота при высокой точности изготовления, возможность регулирования вылета инструмента в осевом направлении. Недостаток — наличие зазора при подвижной посадке. Для передачи крутящего момента некоторые типы хвостовиков имеют поводки в виде квадратов, лысок или вырезов для крепления винтами. Гладкие цилиндрические хвостовики применяют у инструментов малых диаметров, закрепляемых в цанговых или кулачковых патронах.

Лучшее центрирование с посадкой без зазора обеспечивает крепление с помощью конических хвостовиков. Чаще всего используют самотормозящиеся хвостовики типа Морзе (№ 0. 6) и метрические с конусностью 1:20 (угол конуса

Рис. 3.2. Типы цилиндрических хвостовиков режущих инструментов

Рис. 3.3. Конические хвостовики Морзе:

а, б — типы; в — схема выбивания клином конического хвостовика из шпинделя станка

На рис. 3.3 показаны конические хвостовики с лапкой (рис. 3.3, а) и затяжкой (рис. 3.3, б) в гнезде болтом. При этом следует иметь в виду, что лапка не должна передавать крутящий момент, а предназначена только для «выбивания» инструмента из гнезда с помощью клина (рис. 3.3, в). Для увеличения силы трения хвостовики обычно термически не обрабатывают за исключением лапки, которую закаливают для предохранения от смятия. Чтобы не повредить клином центровое отверстие, торец лапки обрабатывают по радиусу.

Крутящий момент, передаваемый конусом, можно определить из расчетной схемы (рис. 3.4). Здесь касательная составляющая силы трения на поверхности конуса

где

Рис. 3.4. Расчетная схема для определения крутящего момента, передаваемого коническим хвостовиком (2а

Для уменьшения габаритов хвостовиков в некоторых инструментах используют укороченные хвостовики Морзе (№ 1. 4) с сохранением наибольшего диаметра

Широкое применение у быстросменных инструментов нашли также хвостовики (рис. 3.5) с конусностью 7:24 (

Рис. 3.5. Конический хвостовик с конусностью 7:24

В настоящее время разработан ГОСТ Р 51547-2000 на полые конические хвостовики типа

У всех концевых инструментов на торцах предусматривают центровые отверстия, необходимые для их изготовления и переточки. Они, как правило, имеют предохранительные выточки или фаски, так как при повреждении конической опорной поверхности центровых отверстий увеличивается биение режущих кромок. У инструментов малых диаметров вместо отверстий делают прямые конусы.

Рис. 3.6. Крепление по «горячей» посадке сверла в патроне типа

Контрольные вопросы

- Классификация инструментов по способу крепления на станках

- Базирование насадных инструментов

- Сравнение цилиндрических и конических хвостовиков

Источник

Г) Виды, материал и способы крепления применяемых на станке инструментов

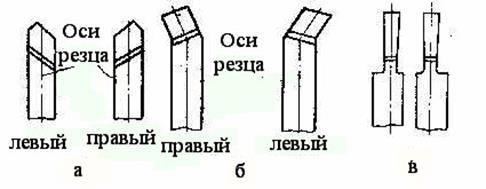

Рисунок 4 – Резцы: а – прямые, б – отогнутые, в – оттянутые

Наиболее распространенным видом режущего инструмента, применяемым на токарных станках, являются резцы. По конструкции резцы разделяют на прямые правые и левые и отогнутые. На практике применялись прямые, отогнутые и оттянутые резцы (рис. 4). Для изготовления токарных резцов используются вольфрамовые твердые сплавы марок ВК2, ВКЗМ, ВК4, В KG, ВК6М, ВК8, ВК8В.

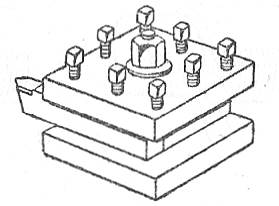

Рисунок 5 – Установка резца в резцедержателе

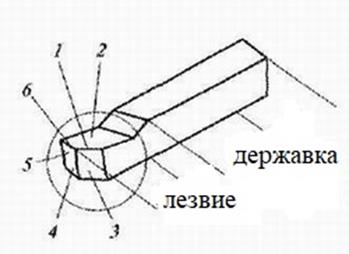

Резец состоит из режущей части и державки, служащей для закрепления резца в резцедержателе (рис. 5). Режущая часть имеет следующие элементы: переднюю поверхность, по которой сходит стружка; главную заднюю поверхность, которая обращена к поверхности резания заготовки; вспомогательную заднюю поверхность, обращенную к обработанной поверхности заготовки; главную режущую кромку, образованную пересечением передней и главной задней поверхностей; вспомогательную режущую кромку, образованную пересечением передней и вспомогательной задней поверхностей; вершину резца, полученную пересечением главной и вспомогательной режущих кромок.

Перед вытачиванием детали с цилиндрической поверхностью в первую очередь обрабатывают её торцевую поверхность. Торцы обрабатывают подрезным, проходным, отогнутым или проходным упорным резцами. Подрезной торцовый резец предназначен обрабатывать различные торцы и другие поверхности с продольной и поперечной подачами. Подрезные резцы изготавливают с пластинками из быстрорежущих сталей и твердых сплавов. Для обработки наружных цилиндрических поверхностей чернового и чистового точения применяют проходные резцы.

Рисунок 6 – Элементы токарного резца: 1 – главная режущая кромка : 2 – передняя поверхность лезвия , 3 – главная задняя поверхность лезвия, 4 – вспомогательная задняя поверхность лезвия, 5 – вершина лезвия, 6 – вспомогательная режущая кромка

При вытачивании канавок форма режущей кромки резца соответствует форме вытачиваемой канавки. Прорезные резцы бывают прямыми и отогнутыми, которые в свою очередь делят на правые и левые. Чаще применяют прорезные резцы правые прямые и левые отогнутые. Жесткость детали не всегда позволяет прорезать канавки заданной ширины за один рабочий ход резца. Если необходимо проточить в нежесткой детали широкую канавку, то выполняют несколько рабочих ходов с поперечной подачей. На торцах и по диаметру канавки оставляют припуск для чистовой обработки. Окончательную обработку выполняют этим же резцом или канавочным резцом с режущей кромкой, равной заданному размеру канавки.

Канавочный и отрезной резцы следует устанавливать по прямым углом к оси обрабатываемой заготовки. Установка режущей кромки резца даже на 0,1 – 0,2 мм выше оси заготовки может привести к его поломке, а при установке режущей кромки резца ниже оси заготовки на торце детали остается необработанный выступ. Расстояние от торца приспособления для закрепления прутка до обработанного торца после отрезки должно быть минимальным и не превышать диаметра отрезаемого прутка. При отрезке хрупкого материала заготовка отламывается раньше, чем резец подойдет к центру заготовки, в результате чего на торце заготовки остается выступ.

Источник

Выбор режущего материала и способа его закрепления

Выбор режущего материала и способа его закрепления

В настоящее время инструментальная промышленность располагает многими десятками материалов разных марок, для правильного выбора которых необходимо хорошо знать свойства материалов, требования к режущему инструменту в конкретных условиях эксплуатации, а также возможности инструментального цеха по изготовлению проектируемого инструмента.

Сведения о свойствах и применяемости материалов достаточно подробно изложены в специальной литературе, но без объяснения причин подобных рекомендаций. В ситуациях, представляющих исключение из правил, конструктор ставится в затруднительное положение. Поэтому целесообразно вскрыть основные причины подобных рекомендаций и наметить общий методический план выбора режущих материалов.

Выбор материала осуществляют методом последовательного отбора по теплостойкости, прочности, износостойкости, технологичности, экономичности.

Теплостойкость должна обеспечить заданный уровень скоростей резания. Чем выше этот уровень, тем более теплостойким должен быть режущий материал.

Прочность материала определяет его пригодность для оснащения конкретного инструмента в заданных условиях работы. Например, ножовочное полотно нельзя делать из твердого сплава или минерало- керамики — оно сломаегся. Прочность материала должна быть тем большей, чем ниже жесткость технологической системы, больше неравномерность нагрузки на инструмент и уровень этой нагрузки, а также тоньше тело самого инструмента.

Износостойкость наряду с теплостойкостью определяет период стойкости инструмента, а значит, его долговечность и производительность. Период стойкости должен быть не менее оптимального. При этом следует помнить, что стойкость одинаковых инструментов может колебаться в широких пределах — от полутора до трех и более раз вследствие неоднородности свойств самого режущего материала, нарушения параметров технологии изготовления инструмента, особенно термической обработки, шлифования и заточки, условий эксплуатации инструмента, а также целою ряда других факторов. Это предопределяет разное содержание оптимального периода стойкости инструмента. Для инструментов к универсальным неавтоматизированным станкам оптимальным должен быть средний период стойкости, а для автоматизированного производства — гарантированный, наименьший, так как для таких инструментов требуется высокая надежность работы. Случайный выход инструмента из строя на автоматических станках и линиях должен быть исключен — большие потери из-за останова линии для замены инструмента, потерявшего работоспособность. Инструмент должен гарантировать качественную работу в течение установленного времени. Поэтому лучшими для этих условий режущими материалами следует считать те, которые обеспечат большее значение гарантированного периода стойкости. Учитывая изложенное, для инструментов автоматизированного производства прочность режущего материала приобретает важное значение, в связи с чем оснащенность таких инструментов особенно сложнорежущих, твердыми сплавами, минералокерамикой, сверхтвердыми Материалами, значительно меньше, чем для условий неавтоматизированного производства.

Из материалов, отвечающих требуемой прочности, тепло- и износостойкости, выбирают тот, который обладает технологичностью, достаточной для качественного изготовления инструмента в условиях конкретного инструментального цеха. Это относится прежде всего к таким операциям, как шлифование, заточка, термическая обработка и обработка давлением. Например, при недостаточной культуре заточки следует избегать использования быстрорежущих сталей повышенной теплостойкости, склонных к прижогам в процессе шлифования, так как их преимущества могут легко потеряться при заточке инструмента. Стойкость инструмента с прижогами до трех и более раз ниже нормально заточенного. По причине прижогов следует избегать использования сталей с плохой шлифуемостью для изготовления сложных высокоточных инструментов, особенно мелкоирофильных, таких как резьбообразующие инструменты с мелким шагом и др. Склонность к выкрошиванию режущих кромок инструмента в работе ограничивает применение трудно поддающихся шлифованию твердых сплавов и других твердых материалов для оснащения сложнопрофильных фасонных инструментов.

Самым рациональным оказывается тот режущий материал, который после удовлетворения предыдущих требований обеспечит инструменту наиболее высокую экономичность. Казалось бы, это наиболее дешевый материал. Но это только первое, не всегда верное впечатление. Сложные, трудоемкие в изготовлении инструменты, в том числе и работающие с низкими скоростями резания, например, протяжки, развертки, никогда не делают из самых дешевых сталей. Даже такие относительно простые инструменты, как ручные ножовочные полотна, экономически выгоднее делать из быстрорежущей стали вместо углеродистой или низколегированной инструментальной, удовлетворяющей требованиям теплостойкости, прочности и технологичности. Износостойкость быстрорежущих полотен в десятки раз выше износостойкости полотен из углеродистой стали, в связи с чем увеличивается их общий срок службы и экономичность, хотя они в несколько раз дороже углеродистых. В еще большей мере это справедливо для сложных инструментов, характеризующихся высокой трудоемкостью изготовления.

Экспериментальные исследования, подтвержденные производственной практикой, выработали достаточно подробные рекомендации по выбору режущих материалов [13—20; 93—97; 106; 227; 232; 333], в связи с чем эта задача в значительной мере упрощается. Тем не менее основные положения данных рекомендаций целесообразно повторить для формирования общего представления о применяемости режущих материалов.

Инструментальные углеродистые и низколегированные стали, как режущие, для изготовления машинных инструментов почти не применяются.

Быстрорежущие стали используются для изготовления всех без исключения режущих инструментов, причем предпочтительнее стали с малым содержанием дефицитного вольфрама. Для обработки труднеобрабатываемых сталей и сплавов рекомендуются стали повышенной и высокой теплостойкости и дисперсионно-твердеющие инструментальные сплавы.

Твердые сплавы применяются для оснащения резцов, кроме долбежных и зубострогальных, сверл, зенкеров, разверток, фрез для скоростной обработки всех материалов, а также для изготовления протяжек, метчиков и других инструментов, работающих с низкими скоростями резания, при обработке чугуна, цветных металлов и их сплавов. При этом сплавы группы ТК используются для обработки стали и цветных металлов, дающих сливную стружку, а группы ВК — для обработки чугуна и других хрупких материалов. Кроме того, как более прочные, сплавы группы ВК наряду со сплавами ТТК применяются для обработки любых материалов в условиях, где требуется повышенная прочность инструмента. Ими оснащают резцы, работающие с большим сечением среза и с ударными нагрузками (строгание и точение прерывистых поверхностей), инструменты, работающие с относительно низкими скоростями резания (развертки, метчики), инструменты с нежесткими корпусами (сверла, дисковые и отрезные фрезы), инструменты, работающие в условиях малой жесткости технологической системы, также некоторые фасонные инструменты, где быстрорежущая сталь не обеспечивает требуемой скорости резания, а другие материалы — достаточной надежности из-за частых случаев скола режущих кромок

Безвольфрамовые твердые сплавы, появившиеся из-за дефицитности вольфрама, хорошо зарекомендовали себя в условиях равномерной нагрузки (получистовая и чистовая обработка) и высокой жесткости технологической системы. Здесь они не уступают традиционным твердым сплавам. Ограничением в применении безвольфрамо- вых твердых сплавов является их пониженная прочность по сравнению с вольфрамовыми.

Минералокерамика очень дешевый, твердый, тепло- и износостойкий материал, но обладает низкой прочностью. Это относится, прежде всего к оксидной керамике. Карбидно-оксидная керамика прочнее. Особенно эффективна при обработке чугунов и закаленных сталей резцами и торцовыми фрезами с небольшими сечениями среза и равномерным припуском (получистовая и чистовая обработка). Оксидная керамика для таких работ непригодна, так как из-за повышенной хрупкости нельзя получить острую, без зазубрин режущую кромку. Используется для получистовой обработки.

Сверхтвердыми режущими материалами (СТМ) оснащают резцы, торцовые фрезы, расточные пластины, развертки, зенкеры для работы с небольшими сечениями среза и высокими скоростями резания, так как прочность таких материалов низкая, но высокая твердость, тепло- и износостойкость. Алмаз, рубин, сапфир используются для обработки цветных металлов и твердых неметаллических материалов. Для обработки черных металлов они непригодны, так как химически активны к железу (низкая износостойкость при высоких температурах резания). Черные металлы, особенно высокой твердости, обрабатываются нейтральными к железу материалами на основе кубического нитрида бора, композитами. Возможность получения острой без зазубрин режущей кромки и высокая износостойкость СТМ делают их незаменимыми для отделочных работ, где требуется большая размерная стойкость при работе с высокими скоростями резания.

Способ крепления режущего материала определяет многие показатели работоспособности инструмента: прочность, жесткость, виброустойчивость, стойкость, производительность и экономичность.

Высокая экономичность предполагает экономию дорогостоящих режущих материалов при изготовлении инструментов. Из известных способов экономии быстрорежущих сталей используются следующие:

а) механическое крепление ножей в корпусах из конструкционной стали (развертки, зенкеры, фрезы диаметром свыше 50—100 мм, реже резцы крупных размеров для тяжелого машиностроения);

б) приварка рабочей части встык к присоединительной из конструкционной стали (сверла, зенкеры, развертки, протяжки, метчики, резцы и другие стержневые инструменты диаметром свыше 6—12 мм);

в) наварка пластин быстрорежущей стали на корпусы резцов сечением свыше 12×12;

г) напайка пластин быстрорежущей стали на корпусы высокотемпературными припоями (резцы сечением свыше 12×12, многолезвийные инструменты диаметром свыше 30—40 мм);

д) приклеивание пластин быстрорежущей стали термостойкими клеями взамен напайки;

е) наплавка зубьев многолезвийных инструментов быстрорежущей сталью; по причине пониженной стойкости таких инструментов из- за пороков микроструктуры литых сталей этот способ экономически оправдывает себя только при восстановлении отработанных инструментов;

ж) точное литье по выплавляемым моделям мелкоразмерных инструментов сложной формы, например, концевых фрез; используется редко из-за пониженной стойкости инструментов гю причине пороков микроструктуры литой стали;

з) горячее гидродинамическое выдавливание заготовок разверток, зенкеров, метчиков и других стержневых инструментов;

и) сварка взрывом для получения биметаллических заготовок протяжек, фасонных резцов и некоторых других инструментов. Инструменты размером меньше указанных делают целиком из быстрорежущей стали.

Экономия твердых сплавов достигается выпуском режущих элементов в виде пластин различной формы, которые крепятся на корпусах инструментов механически, напайкой или приклеиванием. Целиком из твердого сплава изготавливаются инструменты мелких размеров или специального назначения.

Минералокерамические пластины имеют такие же размеры, как и твердосплавные, и так же крепятся.

Зерна или пластины сверхтвердых материалов кренятся механически или впаиваются во вставки, механически закрепляемые в корпусах инструментов.

Указанная градация размеров цельных, составных и сборных конструкций инструментов является в некоторой мере условной и определяется уровнем конструкторских разработок и технологией изготовления инструментов. По мере совершенствования технологии изготовления экономически целесообразными могут оказаться сборные и составные инструменты размером меньше указанных.

Наибольшей прочностью, жесткостью и виброустойчивостью обладают цельные и составные конструкции (сварные, наварные, паяные, клееные), а наибольшей экономичностью — сборные с механическим креплением режущих элементов, так как они не только позволяют экономить режущий материал, но и допускают многократное использование корпусов, восстановление размеров инструмента после переточек, замену отдельных зубьев после выхода их из строя и во многих случаях позволяют регулировать размеры обработки,

Сборные конструкции с механическим креплением многогранных неперетачиваемых пластин (МНП) обладают дополнительными преимуществами, такими, как повышенная стойкость из-за устранения внутренних напряжений, привносимых напайкой пластин, быстрый ввод в работу новых режущих кромок путем поворота пластин на следующую грань, легкий сбор отходов твердого сплава и наиболее полная их утилизация, устранение затрат на переточку, сокращение транспортных расходов по перевозке инструментов и уменьшение площади складских помещений для их хранения в связи с сокращением количества корпусов. Несмотря на более высокую стоимость сборных инструментов по сравнению с составными, затраты на сборный инструмент, отнесенные к одной обработанной детали, в связи с указанными достоинствами самые низкие. Поэтому сборные конструкции в условиях массового и серийного производства следует использовать наиболее широко — особенно современные, с механическим креплением МНП. Некоторые виды механического крепления ножей, пластин и вставок приведены на рис. 2.1—2.3.

Составные конструкции применяются при недостаточной жесткости сборных или в случаях невозможности выполнения механического крепления. Иногда они могут оказаться экономичнее сборных. Это справедливо при незначительном потреблении инструментов, когда экономичность определяется в основном их первоначальной стоимостью. По этой причине наиболее экономичными инструментами разового пользования могут быть некоторые виды, целиком изготовленные из быстрорежущей стали.

От формы пластины зависит технологичность гнезда. Открытые гнезда (рис. 2.5 а) в изготовлении дешевле, так как можно вести обработку нескольких гнезд одновременно. Полузакрытые (рис. 2.5, б), закрытые (рис. 2.5, в) и врезные (рис. 2.5, г) гнезда менее технологичны, но обеспечивают более прочное удержание пластины, что позволяет использовать пластины меньших размеров и уменьшить затраты на режущий материал. Однако прочность должна быть только достаточной, к чрезмерному увеличению прочности напайки стремиться не следует, так как с увеличением площади поверхностей припайки растут остаточные напряжения в пластине из-за ограничения свободы независимого изменения размеров пластины и корпуса инструмента в процессе остывания конструкции после напайки пластин. Разница в усадке корпуса и пластины приводит к деформации (изгибу) пластины, и внутренние напряжения, вызванные ею, не только понижают износостойкость твердого сплава, но часто служат причиной большого процента брака по трещинам и микротрешинам пластин. Даже если трещины при напайке и нс образуются, растягивающие внутренние напряжения в поверхностном слое пластины понижают прочность режущего клина. Эти напряжения, складываясь с напряжениями от изгиба клина под действием сил резания, приводят к преждевременной поломке инструмента. Меньшую величину остаточных напряжений обеспечивают гнезда, напайка в которых осуществляется не по всей высоте пластины (рис. 2.5, д), а еще лучше — только по опорной поверхности (рис. 2.5, е).

Перспективным способом присоединения пластин, заменяющим напайку, является приклеивание термостойкими клеями. Клеевое соединение сохнет при температуре не выше 200 °С. Это исключает появление внутренних напряжений в пластине, что наряду с демпфирующим и изолирующим свойствами клея, разрывающими цепь тока термоЭДС, в три раза повышает стойкость клееных твердосплавных инструментов по сравнению с напайными. Необходимым условием хорошей работоспособности клееных инструментов является осторожная заточка, не допускающая повышения температуры в зоне шва выше критического уровня, который в зависимости от термостойкости клея колеблется в пределах 300—600 °С.

Контрольные вопросы

- Методика выбора режущего материала.

- Способы крепления режущего материала.

- Способы закрепления режущих элементов в корпусах инструментов.

- Формы гнезд иод напайку пластин твердого сплава. Их сравнительные преимущества и недостатки.

Источник