- Как выполняется соединение концов стальных канатных стропов

- Технология заплетки

- Технология опрессовки втулкой

- Временные соединения

- Статьи по ремонту

- Требования к заделке концов канатных строп

- Методы заделки канатных строп

- Заделка каната (троса)

- Заделка концов стального каната троса

- 1. Опрессовка алюминиевыми втулками

- 2. Ручная заплетка (ручной заплет)

- 3. Использование канатных зажимов

- 4. Муфта с заливкой цинком/металлом с низкой точкой плавления/каучуком

- 5. Запрессовка стальных фитингов

- Эффективность различных видов концевой заделки троса/каната

- Способы заделки концов стальных канатов

- 1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

- 2. ПРАВИЛА ПРИЕМКИ

- 3. МЕТОДЫ ИСПЫТАНИЙ

- 4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Как выполняется соединение концов стальных канатных стропов

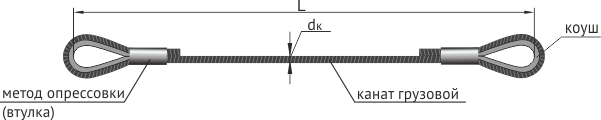

Изготовление канатных строп подразумевает использование нескольких способов заделки концов каната. Чаще всего производители используют наиболее простые методы, которые заключаются в применении заплетки и опрессовки при помощи специальной втулки.

| Тип соединения | Пример | Диаметр каната | Коэффициент эффективности |

|---|---|---|---|

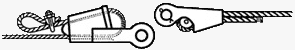

| U-образные зажимы |  | Все | 0.8 |

| Алюминевая втулка Стальная втулка |  | Все | 0.9 |

| Ручная заплетка |  | ≤ 60 | 0.8 |

| Муфта с заливкой |  | Все | 1 |

| Запрессовка стальных фитингов |  | Все | 0.9 |

| Клиновая ≤ Н/мм 2 2 |  | Все | 0.85 0.80 |

Технология заплетки

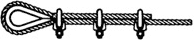

Если петля на конце канатного стропа изготавливается методом заплетки, то предварительно концы изделия распускают, после чего получившиеся пряди вплетают непосредственно в сам канат. В данном случае нужно методично прокалывать канат. Число проколов зависит от характеристик изделия, в частности, от диаметра стропа:

- если диаметр меньше 0,15 см, то канат прокалывают в четырех точках;

- если окружность изделия от 0,15 до 0,28 мм, то строп прокалывают в пяти точках;

- при окружности каната от 0,28 до 0,6 см выполняют шесть и более проколов.

Все операции по заделке концов каната происходят в ручном режиме при помощи специального станка. Когда заплетаются концы канатов крупного сечения, то для упрощения и ускорения операций используется оборудование с гидравлическим приводом.

Технология опрессовки втулкой

Соединение концов каната путем опрессовки проводится с применением вспомогательного элемента – цилиндрической втулки, которая выполняется из сплава алюминия. Процедура достаточно простая и состоит в том, чтобы продеть канатную ветвь через отверстие втулки, создав таким образом петлю. На завершающем этапе заготовку помещают под пресс, чтобы сдавить втулку и тем самым обеспечить надежную фиксацию концов каната.

Чтобы продлить эксплуатационный ресурс канатных стропов, защитить петли от перетирания, скручивания, деформаций, дополнительно применяется стальной коуш. Он подбирается в соответствии с диаметром канатной стропы.

Временные соединения

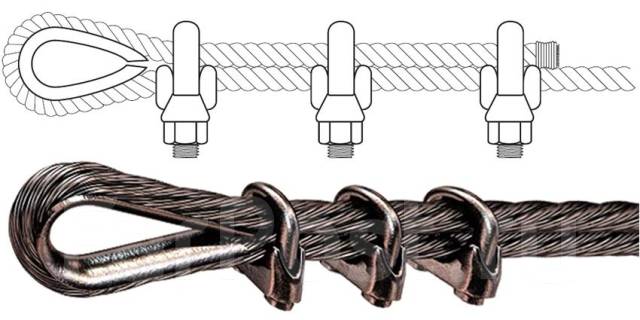

Для создания временных соединений при невысокой нагрузке на канат допускается использовать специальные винтовые зажимы. Количество зажимов выбирают в зависимости от типа стропа, но для надежного соединения их потребуется не менее трех штук. Они располагаются последовательно, шаг между зажимами рассчитывается таким образом, чтобы расстояние между ними было не менее шести диаметров каната стропа. Перемычку зажимной скобы всегда размещают так, чтобы она находилась на той стороне, которая несет на себе основную нагрузку.

Компания «КАСКАД» реализует широкий ассортимент канатных стропов, а также предлагает различные варианты зажимов для соединения их концов. Заказывайте нужные варианты с доставкой по Москве и в остальные города России.

В производственном объединении КАСКАД можно купить стропы:

Источник

Статьи по ремонту

Требования к заделке концов канатных строп

Стропы могут быть канатными, цепными и текстильными. У каждого вида строп — свое предназначение, особенности и ограничения использования. Так, текстильные стропы устойчивы к резким перепадам температур и наиболее безопасны в эксплуатации. Цепные стропы — единственный вариант для «горячих» производств, на которых подъем и перемещение грузов другими видами строп невозможен.

Канатные стропы — самый популярный вид строп, применяемый в разных отраслях промышленности для транспортировки тяжеловесных грузов. Законодательством предусмотрены требования к прочности и безопасности строп, поэтому заделка концов каната — важный элемент производства. Самая распространенная проблема при использовании канатных строп — это появление острых выступающих концов проволок в местах заделки. Такие проблемы обычно возникают при неправильной технологии производства. Однако проблема может возникнуть и в процессе эксплуатации: при перегрузе или механическом повреждении. Поэтому важно уделить внимание вопросу правильной заделки концов канатных строп.

Методы заделки канатных строп

В месте сопряжения стропа с грузозахватом делается петля, которую можно зафиксировать двумя основными способами: опрессовкой и заплеткой.

Заделка концов каната может проводиться двумя способами:

- опрессовка. Для опрессовки применяют либо алюминиевые, либо стальные втулки;

- заплетка. Для заплетки распущенный конец каната вплетают в нераспущенный.

Обязательное требование — поверхность втулки для опрессовки должна быть идеально ровной: без вмятин, выбоин, любых дефектов. Если после опрессовки на втулке из алюминия появились вмятины, трещины, которые занимают площадь свыше трети от толщины стенки втулки, такой строп бракуется. Конец каната после опрессовки по ГОСТу должен выступать максимум на 2 мм, на практике обычно этот показатель равен 1,5 мм.

Алюминиевые втулки могут иметь разную форму — цилиндрическую, закругленную, овальную. Наиболее оптимальный с точки зрения безопасности вариант — овальная втулка: полностью скрывает концы каната, обеспечивая полную безопасность при его эксплуатации. Конец каната после обрезки обматывают проволокой, чтобы избежать раскручивания. Правильная обвязка — с помощью проволок, у которых низкий предел прочности на растяжение. Площадь перекрытия зависит от диаметра каната. После заплетки стропу осматривают: если будут найдены разрывы проволоки, коррозия, выскользнувшие пряди вокруг зоны заплетки — такая стропа бракуется. Для образования петли иногда применяют зажимы — их должно быть не меньше трех. Однако стропы с зажимами неудобны в эксплуатации. Когда формируется петля методом заплетки, канат делят на пряди, каждая из которых требует обработки. Пряди вплетаются в нераспущенную часть каната, закрепляются. Помимо указанных способов заделки концов стропа используют обмотку места заплета специальной изолентой. Среди современных методов можно назвать заделку термоусадочной трубкой. Такая трубка меняет свой диаметр под воздействием температуры, охватывая предмет при усадке. Таким образом, обеспечивается защита концов стропа. Иногда используют такой способ заделки концов канатных строп, как заливка полимерным составом. Технология пока не нашла широкого применения, однако ее достоинство в том, что полимерный состав проникает в структуру каната и хорошо фиксирует короб.

Главная задача любого способа заделки концов канатных строп — обеспечить безопасную эксплуатацию строп при допустимых нагрузках. При этом запрещено превышать номинальную грузоподъемность строп, поскольку это приведет к повреждению защиты и может создать травмоопасную ситуацию. Поэтому важно проводить осмотр строп, выбраковывать те, которые не соответствуют требованиям законодательства к качеству и безопасности.

Источник

Заделка каната (троса)

Заделка концов стального каната троса

Заделка концов троса/каната необходима для создания петли, ушка и т.п. для подвешивания к нему груза либо закрепления троса на подъемном оборудовании.

Представляем самые распространенные виды заделок:

1. Опрессовка алюминиевыми втулками

Концевая заделка каната методом опрессовки — удобный и эргономичный способ заделки каната с высокой степенью эффективности.

Чаще всего применяется при изготовлении канатных стропов.

Не рекомендуется применять в случае эксплуатации при температуре выше 100С

2. Ручная заплетка (ручной заплет)

Заделка концов каната методом заплетки — традиционный способ заделки каната, при котором конец каната фиксируется путем переплетения прядей каната после формирования петли.

3. Использование канатных зажимов

Заделка каната винтовыми зажимами — самы простой и доступный из видов заделки.

Для обеспечения максимальной эффективности данного способа заделки каната, воспользуйтесь этими советами:

— правильно расположите зажимы

— установите зажимы так, чтобы расстояние между двумя зажимами составляло 1,5-3 (максимум) ширины перемычки

— затягивайте зажимы до нужного усилия затяжки с помощью ключа

4. Муфта с заливкой цинком/металлом с низкой точкой плавления/каучуком

Заделка концов каната с помощью фиксирования (заливки) муфт (сокетов) легкоплавким металлом или полимерной композицией (канат вставляется в муфту и ) — является наиболее прочным, но трудоемким и дорогим способом заделки концов каната.

5. Запрессовка стальных фитингов

Заделка концов каната запрессовкой стальных фитингов — это соединения стального каната и стального фитинга различной формы с применением специальных приспособлений и прессов высокой мощности. Фитинг изготавливается из специальной стали способной выдержать прилагаемые к нему нагрузки.

Эффективность различных видов концевой заделки троса/каната

Эксплуатационная эффективность концевой заделки каната это отношение разрывного усилия каната (R) к нагрузке, при которой ломается заделка.

На таблице ниже наглядно продемонстрирована эксплуатационная эффективность наиболее часто используемых концевых фитингов.

Следующее выражение применяется для расчёта фактического разрывного усилия концевой заделки:

R = разрывное усилие каната в Н

Reff. = фактическое разрывное усилие концевой заделки в Н

a = степень эффективности (коэффициент эффективности)

Источник

Способы заделки концов стальных канатов

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЗАДЕЛКИ КАНАТОВ И ИХ ДЕТАЛИ

Closing up for ropes and their components.

Specifications

Срок действия с 01.07.74

до 01.07.99*

_______________________________

* Ограничение срока действия снято

по протоколу N 7-95 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 11, 1995 год). — Примечание «КОДЕКС».

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 31.07.73 N 1888

2. Срок проверки — 1993 г.;

периодичность проверки — 5 лет

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Вводная часть, 1.6, 3.1

Вводная часть, 1.6, 3.1

Вводная часть, 3.1

* Действует ГОСТ 14192-96, здесь и далее по тексту. — Примечание «КОДЕКС».

5. Срок действия продлен до 01.07.99 Постановлением Госстандарта СССР от 24.11.88 N 3817

6. ПЕРЕИЗДАНИЕ (март 1991 г.) с Изменениями N 1, 2, 3, утвержденными в марте 1976 г., январе 1984 г., ноябре 1988 г. (ИУС 4-76, 5-84, 2-89)

Настоящий стандарт распространяется на заделку канатов на коуш и гильзы по ГОСТ 19029-73, заделку канатов «на шарик» по ГОСТ 18489-73 и на коуши по ГОСТ 19030-73.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Канаты, заделываемые указанными способами, должны отвечать требованиям ГОСТ 2172-80 и ГОСТ 3062-80 и иметь документ предприятия-изготовителя об их испытаниях.

1.2. До выполнения заделки канаты должны быть подвергнуты предварительной вытяжке по ГОСТ 3120-75 усилием, равным половине разрывного усилия каната, предусмотренного ГОСТ 2172-80 и ГОСТ 3062-80. Перед вытяжкой канат протирают салфеткой, смоченной в бензине по ГОСТ 443-76 для удаления излишней смазки. Обрывы проволоки на канатах и раскручивание концов каната не допускаются.

Канаты должны быть оцинкованы по группе «С» и отвечать требованиям высшей категории качества.

(Измененная редакция, Изм. N 2, 3).

1.3. При резке каната наждачным кругом длина отожженной части каната с одного конца не должна превышать 25-30 мм.

1.4. Заделываемый конец каната перед выполнением заделки вытирают салфеткой, смоченной в бензине по ГОСТ 443-76 и насухо протирают. Внутреннее отверстие гильзы промывают в бензине и просушивают.

(Измененная редакция, Изм. N 3).

1.5. Поверхности коушей и гильз должны быть без трещин, раковин, заусенцев и следов коррозии. Допускаются отдельные незначительные риски и вмятины. Указанные выше дефекты не должны превышать норм, указанных в ГОСТ 19904-90 и ГОСТ 8734-75.

1.6. Каждый заделанный канат подвергают испытанию на прочность повторной вытяжкой по ГОСТ 3120-75 в течение 5 мин усилием, равным половине разрушающего усилия заделки, предусмотренного ГОСТ 19029-73 и ГОСТ 18489-73.

Если при испытаниях будут обнаружены канаты с оборванной проволокой или выползанием конца каната из заделки более величины, установленной ГОСТ 19029-73, эти канаты бракуют.

1.7. На поверхности коушей и гильз после заделки канатов скручиванием и проверки прочности не должно быть трещин, заусенцев и грубых следов в местах захвата инструментом (глубина захвата не должна превышать 0,15 мм, количество следов захватов — не более двух).

1.8. После скручивания и испытания прочности заделки гильзу, а также поверхность подреза коуша до гильзы покрывают эмалью ЭМ.ХВ-16, 11.0Ж по ГОСТ 9.032-74. Цвет эмали устанавливается по технической документации, утвержденной в установленном порядке.

(Измененная редакция, Изм. N 1, 2).

1.9. Защита от коррозии при эксплуатации осуществляется смазкой марки ЦИАТИМ-201 по ГОСТ 6267-74 в сроки, предусмотренные технической документацией, утвержденной в установленном порядке.

2. ПРАВИЛА ПРИЕМКИ

2.1. Для проверки соответствия заделанных на коуш скручиванием гильзы и «на шарик» канатов и входящих в заделки деталей требованиям настоящего стандарта устанавливаются приемосдаточные испытания.

2.2. Приемосдаточным испытаниям подвергают каждую партию заделанных канатов или деталей.

Партия должна состоять из:

заделанных в одном приспособлении канатов одного диаметра из одной бухты (барабана) канатов — не более 50 шт.;

коушей одного размера — не более 5000 шт.;

гильз одного размера — не более 1000 шт.

2.3. Приемосдаточные испытания производят в следующем объеме и последовательности.

2.3.1. Внешнему осмотру, обмеру и контролю качества защитного покрытия подвергают:

заделанные канаты — сплошной контроль;

коуши — 10% от партии (кроме контроля качества защитного покрытия), но не менее 5 шт.;

гильзы — 10% от партии, но не менее 5 шт.

Примечание. Контролю качества защитного покрытия (прочности сцепления с основным металлом, толщины и пористости осадка) подвергают девять коушей — по 3 шт. для каждого вида контроля.

2.3.2. Испытанию на растяжение до разрушения подвергают 5% заделанных канатов, но не менее 2 шт. При длине каната более 2000 мм допускается проводить испытания на образцах длиной 1000-2000 мм, изготовленных одновременно с партией. Изготовление образцов отдельно от партии не допускается.

Условиям прочности заделки при испытании на растяжение до разрушения должны удовлетворять 100% испытанных заделок канатов. Допустимая разрушающая нагрузка на коуши и гильзы характеризуется разрывным усилием заделки канатов.

2.4. Если в процессе приемосдаточных испытаний партии заделанных канатов или деталей будет обнаружено несоответствие хотя бы одному требованию настоящего стандарта, партию изделий считают не выдержавшей испытания и возвращают для устранения дефектов. Повторные испытания проводят на удвоенной выборке.

2.5. Если при повторных испытаниях будет обнаружено несоответствие хотя бы одного заделанного каната или детали требованиям настоящего стандарта, испытания должны быть прекращены и вся предъявленная партия изделий забракована.

2.6. Потребитель проводит контроль качества поступившей продукции в объеме и последовательности приемосдаточных испытаний.

2.7. Клеймо технического контроля должно быть нанесено ударным способом или краской на бирке каждого годного заделанного каната или детали.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. При внешнем осмотре, обмере и контроле качества защитного покрытия заделанных канатов, коушей или гильз проверяют их соответствие требованиям пп.1.2-1.5-1.8 настоящего стандарта, ГОСТ 19029-73, ГОСТ 18489-73 и ГОСТ 19030-73.

3.2. Внешний осмотр производят визуально. Контроль размеров заделки канатов и деталей производят универсальным измерительным инструментом, предельными калибрами и шаблонами.

3.3. Испытание на растяжение до разрушения заделанных канатов производят на разрывной машине. Расстояние между местами закрепления канатов не должно быть менее 300 мм.

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Заделанные канаты, коуши или гильзы должны иметь ярлык с обозначением:

наименования или товарного знака предприятия-изготовителя;

условного обозначения заделанных канатов или деталей;

обозначения настоящего стандарта.

Маркировку выполняют ударным способом или краской.

(Измененная редакция, Изм. N 2).

4.2. Канаты с заделкой погружают на 2-5 мин в пластичную смазку ПВК по ГОСТ 19537-83, нагретую до 110-120 °С.

(Измененная редакция, Изм. N 1).

4.3. Каждый заделанный канат завертывают в парафинированную бумагу по ГОСТ 9569-79 и упаковывают в плотные дощатые ящики по ГОСТ 2991-85, обеспечивающие сохранность упакованных изделий при транспортировании.

Гильзы завертывают в парафинированную бумагу по ГОСТ 9569-79 в количестве не более 10 шт. и упаковывают в плотные дощатые ящики по ГОСТ 2991-76.

Коуши упаковывают в плотные дощатые ящики по ГОСТ 2991-76, выложенные внутри битумной бумагой по ГОСТ 515-77 или другим равноценным материалом.

Брутто не более 45 кг.

(Измененная редакция, Изм. N 2).

4.4. В каждый ящик вкладывают акт приемки технического контроля предприятия-изготовителя и упаковочный лист, в котором указывают:

Источник