711-2008 ПКБ ЦВ — Методы выявления неисправностей грузовых вагонов

Методы выявления неисправностей грузовых вагонов

| 1. Общие положения |

Одними из основных методов выявления неисправностей грузовых вагонов являются два способа: встреча поезда «сходу» осмотр вагонов в парке. При встрече поезда «сходу» диагностика производится по состоянию движения ходовых частей, колесных пар и работы рычажной передачи (особое внимание осмотрщики должны обращать на наличие дефектов на поверхности катания колес, перемещение боковин и надрессорных балок тележек вагонов, наличие дыма и специфический запах смазки, на пощелкивание и периодическое подергивание буксы).

Место встречи «сходу» должно располагаться на расстоянии не далее 5-6 метров от проходящего подвижного состава. Скорость движения состава должна быть не более 10 км/час.

Место встречи «сходу» лучше всего располагать в месте рельсового стыка, т.к. диски колесных пар имеющие трещины издают отличительный по сравнению с исправными звук (глухой, дребезжащий). Желательно, встречу поезда производить всеми осмотрщиками бригады, обслуживающей поезд, каждый в своей границе осмотра, обращая повышенное внимание на вагоны, находящиеся в головной и хвостовой частях состава.

При подготовке вагонов в парке проводится более тщательный осмотр вагонов. Для более быстрого и эффективного осмотра затененных мест в деталях и узлах вагона в светлое время суток необходимо использовать карманные фонари. Луч фонаря должен быть направлен под углом 20-40º к отражающей поверхности. Для обнаружения трещин, расположенных под углом к поверхности, имеющих небольшой угол раскрытия необходимо применять зеркало. При постановке зеркала в торец трещины, она будет четко просматриваться. Также необходимо применять зеркало в совокупности с фонарем и для осмотра внутренних поверхностей боковой рамы (наклонный пояс, верхний пояс, места соединения горизонтальных и вертикальных стенок, надбуксовый проем) и надрессорной балки (наклонные поверхности).

При осмотре во время стоянки в парке возможно выявление трещин деталей вагонов, которые разделяются на:

— свежеобразовавшиеся – имеют ярко выраженную серебристую окраску;

— старые – имеется налет буро-красного оттенка;

— прогрессирующие – имеют развитие, создавая пылевой валик из намагниченных частиц металла черно-серебристой окраски.

2. Признаки неисправностей буксового узла

При небольшой скорости движения выявляются буксы с ослаблением торцевого крепления, а также с разрушением, когда шейка оси цепляя гайку или шайбу, ударяет ей по смотровой крышке или слышен характерный звук трения шейки о свинтившуюся гайку.

Появление в буксе скрежета, периодически повторяющегося постукивания или звуков пересыпающихся металлических предметов, которые хорошо слышны при тихом ходе поезда, являются явными признаком разрушения.

Осмотр подвижного состава при встрече «сходу»

Все эти признаки визуального и слухового восприятия говорят о неисправностях буксового узла.

— частые повышенные колебания рессорных комплектов, вибрация рамы тележки и кузова вагона;

— удары деталей рычажной передачи о другие детали тележки;

— перемещение боковой рамы, относительно корпуса буксы вагона, в горизонтальной и вертикальной плоскостях (обрыв торцевого крепления, разрушение сепаратора);

— чрезмерная вибрация с характерным звуком рычажной передачи;

— в районе буксового узла, при встрече поезда «сходу», слышится пощелкивание (сепаратор разрушен, ролики сгруппировались);

— наличие дыма или специфический запах смазки;

— периодическое подергивание корпуса буксы;

— продольное смещение (хождение) корпуса буксы при движении поезда;

— выброс смазки в больших количествах в виде хлопьев и валиков на диск колеса (неисправность заднего подшипника);

— раскачивания или галопирование вагона (обрыв торцевого крепления, необходимо осмотреть узел пятник-подпятник и зазоры скользунов);

— колесная пара идет юзом при отжатых тормозных колодках;

— букса совершает виляющие движения с перемещением вдоль шейки оси, при этом видны выбросы смазки на диске колеса;

— пощелкивание в буксе, вертикальное перемещение буксового узла и боковины тележки;

— выдавливания или протертости смотровой крышки, сдвиг буксы.

Осмотр подвижного состава при стоянке(в парке)

— если боковина тележки вагона вместе с буксой перемещается вдоль шейки оси, видна блестящая полоса металла на лабиринтном кольце;

— вертикальный подрез или остроконечный накат гребня обода колеса вызывает деформацию или срыв торцевого крепления буксы с противоположной стороны колёсной пары;

— потеки ржавчины в месте крепления болта крепительной крышки могут также свидетельствовать о нарушении торцевого крепления;

— цвета побежалости, окалина, деформация и протертости смотровой крышки, на корпусе буксы краска вздулась или поменялся ее цвет;

— смещение боковой рамы тележки вместе с корпусом буксы вдоль оси колесной пары (обрыв тарельчатой шайбы, сползание корончатой гайки М110);

— металлический блеск на шайбах рычажной передачи;

— овальный износ отверстий подвески башмака;

— отсутствие валика подвески башмака;

— отсутствие резиновых или волокнитовых втулок узла подвески тормозного башмака;

— излом скоб рычажной передачи тележки;

— обрыв наконечника и гайки триангеля, шплинтов рычажной передачи;

— наличие неравномерного кругового наплыва на фаску;

— уширение дорожки качения на поверхности катания колесной пары.

— видимые дефекты по кругу катания;

— наличие на круге катания колеса частых ползунов небольших размеров (сепаратор разрушен, происходит подклинивание колесной пары);

— металлическая пыль на опорных поверхностях пружинных комплектов;

— засветление корпуса буксы и челюсти боковой рамы;

— засветление опорных поверхностей корпуса буксы;

— засветление ходовых частей и деталей рычажной передачи;

— наклон корпуса буксы в сторону колеса (неисправность заднего подшипника);

— наклон корпуса буксы в наружную сторону (неисправность переднего подшипника);

— образование валика смазки между корпусом буксы и лабиринтным кольцом;

— сползание колодки на наружную грань обода;

— на смотровой крышке протертости, пробоины, выдавливание крышки (нарушение торцевого крепления);

— на смотровой крышке — коробление краски, ее вздутие и подтеки (нагрев буксы);

— обильный выброс смазки на диск колеса (нарушение торцевого крепления);

— потеки смазки из-под смотровой крышки и болтов смотровой крышки, смазка рыже-коричневого цвета (обводнение смазки). Смазка в таких случаях проверяется на наличие посторонних примесей (путем растирания на тыльной стороне ладони или зеркале);

— при обстукивании молотком смотровой крышки слышен звонкий отзвук (отсутствует уплотнительное резиновое кольцо между смотровой и крепительной крышкой);

— ослабление болтов крепительной крышки и образование под пружинной шайбой ржавого налета (нарушение торцевого крепления);

— появление одного или нескольких валиков смазки и пыли, образовавшихся в лабиринтной части или закрывающих лабиринтное кольцо (признак ослабления гайки без нарушения ее крепления). Количество равномерных слоев выделения смазки через лабиринт (волнами), соответствует количеству раз смещения и возврата корпуса буксы с лабиринтного кольца, при прохождении вагоном кривых участков пути;.

— увеличенный зазор между крепительной крышкой и корпусом буксы;

— опускание триангеля на предохранительную полку боковой рамы тележки;

— блеск на гребне колесной пары, а также повышенный односторонний износ гребня может свидетельствовать о перемещении буксы по оси;

— излом пружин (в основном внутренних);

— обрыв болтов крепления смотровой крышки:

— фрикционная планка серебристо-матового цвета, на нижнем поясе боковой рамы наличие металлической стружки;

— следы трения (блестящий след) от контакта пружин рессорного комплекта с рамой тележки;

— ослаблены, либо сорваны заклёпки фрикционной планки;

— излом технологической износостойкой пластины в месте сопряжения боковой рамы и буксового узла;

— на смотровой крышке имеется высохшая вперемешку с пылью смазка;

— смотровая крышка и болты крепления на ней проржавевшие;

— на поверхности катания колёсной пары имеется множество мелких выбоин;

— чрезмерный износ, остроконечный накат, острый гребень колеса, вертикальный подрез;

— большая потёртость в сопряжении буксового узла с боковиной;

— между лабиринтным кольцом и корпусом буксы высохшая смазка вперемешку с пылью и ржавчиной;

— блестящая полоса на лабиринтном кольце, как на верхней части, так и на вертикальной стенке лабиринтного кольца из-за высохшей смазки в примеси которой находится металлическая стружка;

— большая разница в толщине гребня одного колеса;

— наличие признаков схода вагона таких как: срез, вмятина, задиры фаски и гребня колеса, характерные потёртости магистральной трубы колёсной парой, потёртости нижней части боковины и т.д.;

Источник

12.6 Диагностика технического состояния вагонов

При ремонте и техническом обслуживании вагонов применяются средства технической диагностики (СТД). Эти средства служат для объективного выявления как видимых, так и скрытых дефектов вагонов в стационарных условиях и во время движения поезда.

В современных условиях интенсивного движения поездов автоматизация выявления технических неисправностей вагонов в эксплуатации приобретает особое значение. Визуальный метод ненадежен и малопроизводителен. По существующей технологии каждый осмотрщик имеет возможность затратить на осмотр одного вагона всего несколько минут. За это время он обязан на различных позициях проверить исправность большого числа деталей и узлов. Особенно усложняется осмотр вагонов в ночное время. Именно поэтому применяются и развиваются методы автоматического выявления неисправностей вагонов с помощью специальных приборов и установок.

Изучение технического состояния вагонов в эксплуатации выявило необходимость разработки специальных устройств для обнаружения в первую очередь греющихся букс, дефектов поверхности катания колес, заклинивания колесных пар, волочащихся деталей. Эти устройства достаточно широко применяются на сети железных дорог России. На основе этих устройств функционирует система дистанционного контроля исправности вагонов (ДИСК), в составе которой имеются подсистемы обнаружения нагретых букс (ДИСК-Б), дефектов поверхности катания колес (ДИСК-К), контроля исправности тормозов (ДИСК-Т), обнаружения волочащихся деталей (ДИСК-В).

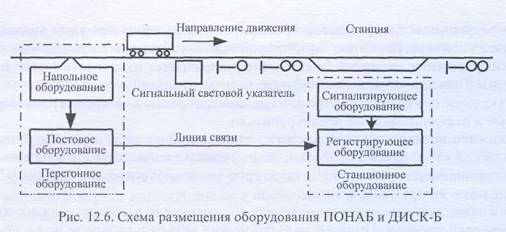

Принцип действия приборов для обнаружения нагретых букс заключается в том, что нагретые буксы испускают инфракрасное излучение, которое воспринимается чувствительными элементами, находящимися в специальных камерах, расположенных по обеим сторонам пути. По интенсивности излучения можно судить о степени нагрева буксы. В камерах происходит преобразование излучения в электрический сигнал, который уси¬ливается и передается на регистрирующую аппаратуру. Схема размещения оборудова¬ния ПОНАБ и ДИСК-Б представлена на рис. 12.6.

Аппаратура ПОНАБ и ДИСК-Б состоит из перегонного и станционного оборудования, связанного между собой линией связи. В состав перегонного оборудования входят напольное и постовое оборудование. Напольное оборудование включает в себя приемные камеры инфракрасного излучения.

После обработки сигналов устройствами постового оборудования информация о состоянии букс вагонов передается к стационарному оборудованию и регистрируется цифропечатающими устройствами или компьютером. Информация включает в себя порядковый номер вагона (начиная с головы поезда) с перегретыми буксами, сторону поезда, количество вагонов в поезде, общее количество перегретых букс, порядковый номер оси в вагоне с перегретой буксой, степень перегрева, время контроля поезда.

Аппаратура ДИСК-К предназначена для обнаружения на ходу поезда дефектов поверхности катания колес (ползуны, выщербины, навары, неравномерный прокат), вызывающих ударное воздействие колеса на рельс. Вследствие ударов колеса с перечисленными дефектами по рельсу в последнем возникают ускорения, которые измеряются пьезоэлектрическими датчиками (пьезоакселерометрами). Они преобразуют динамическое воздействие колеса на рельс в электрический сигнал. Структурная схема аппаратуры ДИСК-К представлена на рис. 12.7.

Контрольный участок пути оборудован путевыми датчиками прохода осей П1—П4. Эти датчики предназначены для счета числа вагонов в поезде и формирования зоны контроля, равной длине развертки колеса. В зоне контроля в шейках рельсов устанавливаются десять рельсовых пьезоакселерометров ДУ1—ДУ10. Это датчики виброускорений. Они устанавливаются по пять штук на каждую рельсовую нить. Датчики П1—П4 представляют собой бесконтактные педали, принцип действия которых основан на законе электромагнитной индукции. Они подключены к постовой аппаратуре через путевой ящик ПЯ.

В аппаратуре ДИСК-В на пути размещается напольный электромеханический датчик. Если в вагоне имеется волочащаяся деталь, она механически воздействует на напольный датчик. В результате вырабатывается электрический сигнал, который по линии связи пере¬дается на станционную регистрирующую аппаратуру.

При обнаружении аппаратурой ДИСК-К дефекта колеса по кругу катания информация о порядковом номере вагона и номере оси в вагоне, а также значение динамического воздействия колеса на рельс указываются с помощью регистрирующего устройства аппаратуры ДИСК-Б. Аналогично указывается информация с аппаратуры ДИСК-В о порядковом номере вагона с волочащейся деталью.

Подсистема ДИСК-Б является базовой подсистемой, к которой могут подключаться дополнительно подсистемы ДИСК-К, ДИСК-В, а также другие, вновь создаваемые подсистемы. Базовая подсистема ДИСК-Б обладает функциональной и конструктивной завершенностью и может самостоятельно работать в условиях эксплуатации. Все остальные подсистемы могут только дополнять ее на различных пунктах контроля.

Когда средства контроля обнаруживают перегретые буксы, дефектные колеса или волочащиеся детали, сигналы об этом со станционного оборудования передаются на сигнальный световой указатель, установленный между перегонным оборудованием и входным сигналом станции, а также на сигнализирующее оборудование.

Кроме подсистем ДИСК-К и ДИСК-В к базовой подсистеме ДИСК-Б подключена также и подсистема ДИСК-Т для автоматического обнаружения на ходу поезда подвижных единиц с неисправными тормозами, если происходит длительное трение тормозных колодок или колеса о рельс. Датчики улавливают инфракрасное излучение от обода колесной пары и части диска, нагретых до определенного уровня.

В последнее время разработан еще ряд подсистем для контроля технического состояния вагонов. К ним относятся дистанционная система контроля перегруза вагона (ДИСК-3), проката колес (ДИСК-П) и др.

Серийно выпускаемые подсистемы совершенствуются и подвергаются модернизации на основе новой элементной базы. Так, например, подсистема ДИСК-Б заменяется на ДИСК-2Б и КТСМ.

В дополнение к системе ДИСК разработана и частично эксплуатируется система средств технического диагностирования на ПТО (СТД-ПТО). Основой этой системы является базовая подсистема, включающая в себя аппаратуру для регистрации неисправностей непосредственно на ПТО. Эти неисправности могут быть выявлены как осмотрщиком вагонов, так и автоматическими устройствами.

К базовой подсистеме подключаются другие подсистемы, предназначенные для выявления износа гребней колес (СТД-ПТО-КГ), неисправности механизма автосцепки (СТД-ПТО-САКМА), нарушения верхнего и бокового габарита подвижного состава (СТД-ПТО-ГПС), наличия валика подвески тормозного башмака и толщины тормозной колодки (СТД-ПТО-ТТ), неисправностей упряжного устройства (СТД-ПТО-УУ), дефектов роликовых подшипников (СТД-ПТО-Р) и др.

Источник