2.2 Способы выверки прямолинейности.

Выверка прямолинейности в основном относится к работам по установке и контролю положения технологического оборудования. При этом имеется в виду установка в заданном створе фиксированных на оборудовании точек, совпадающих с геометрическими и технологическими осями.

К широко известным способам выверки прямолинейности — струнному и оптическому — относят также коллиматорныи, автоколлимационный, дифракционный и лучевой способы.

В практике выверки прямолинейности в настоящее время широкое распространение получил так называемый лучевой способ. Он основан на применении узкого лазерного пучка, задающего положение опорной прямой. Для этого используют различные лазерные визиры и указатели направлений. Положение контролируемых точек определяется с помощью фотоэлектронных регистрирующих устройств.

2.3 Способы установки и выверки строительных конструкций и оборудования по высоте.

Для высотной установки и выверки конструкций и оборудования применяют геометрическое нивелирование, микронивелирование, гидронивелирование и индикаторный способ.

Способ геометрического нивелирования является самым распространенным для определения в натуре проектных высот. В зависимости от требуемой точности и выбранной схемы измерений применяют нивелирование того или иного класса.

Рис. 4. Геометрическое нивелирование.

При установке строительных конструкций, как правило, требуется сравнительно невысокая точность, соответствующая нивелированию III и IV классов. При этом используют нивелиры средней точности типа Н-3 и стандартные шашечные рейки. Отметки на конструкции переносят в виде карандашных рисок или открасок.

При выполнении строительно-монтажных работ наиболее высокие требования предъявляются к установке по высоте металлических конструкций и закладных деталей. Применяя те же методы нивелирования, более высокой точности (порядка 1 мм) добиваются путем уменьшения расстояний от нивелира до реек (длин плеч).

Для производства геометрического нивелирования при монтаже технологического оборудования применяют наиболее точные приборы и методику нивелирования. Используют прецизионные нивелиры типа Н-05, штриховые рейки с инварной полосой, специальные малогабаритные реечки или точные металлические линейки с миллиметровыми делениями. В этом случае способом геометрического нивелирования можно определять разности высот точек, расположенных на расстоянии 5 — 15 м, со средней квадратической ошибкой 0,02 — 0,05 мм и на несколько сотен метров — с ошибкой до 0,2 мм.

Микронивелирование используют для приведения в горизонтальное положение опорных плоскостей и точек строительных конструкций и технологического оборудования. Выполняется оно при помощи монтажного уровня или специального микронивелира.

Микронивелир (рис. 5) состоит из подставки 1 с двумя опорами — подвижной 5 и неподвижной 6, с помощью которых он устанавливается на выверяемые точки. Перемещение подвижной опоры по высоте определяется при помощи часового индикатора 3 с ценой деления 0,01 мм. Расстояние между опорами является базой микронивелира, обычно не превышающей 1,5 м. К подставке жестко крепится цилиндрический уровень 2 с ценой деления 5 — 8″. Приведение пузырька уровня в нуль-пункт осуществляется при помощи подъемного винта 4.

Рис. 5. Конструктивная схема микронивелира.

Приборная точность микронивелира характеризуется средней квадратической ошибкой определения превышения, равной 0,01 мм.

При помощи микронивелира можно определять превышения последовательно от одной точки выверяемой поверхности к другой, т. е. прокладывать микронивелирный ход.

Гидронивелирование применяют для выверки по высоте опорных плоскостей строительных конструкций и технологического оборудования в условиях, когда выполнение геометрического нивелирования затруднено.

Различают гидромеханическое, гидродинамическое и гидростатическое нивелирование.

Гидромеханическое нивелирование основано на принципе измерения превышения как функции избыточного давления (или разрежения), создаваемого в измерительной системе столбом жидкости и регистрируемого датчиком давления (манометром или мановакуумметром). Этот способ позволяет измерять превышения до нескольких метров, но со сравнительно невысокой точностью — 1 — 2 см. Применяется он для предварительной установки строительных конструкций.

В гидродинамическом нивелировании измерения выполняются в процессе непрерывного изменения уровня жидкости в сообщающихся сосудах, устанавливаемых на определяемых точках. Способ в основном применяют, при необходимости автоматизированного измерения осадок сооружения.

Из всех способов гидронивелирования гидростатический является наиболее распространенным и пригодным для геодезических измерений при выполнении монтажных работ.

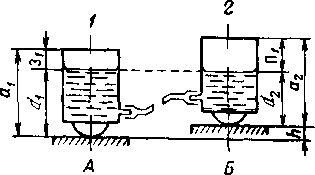

Рис. 6. Схема определения превышения при помощи гидростатической системы.

В основе способа гидростатического нивелирования лежит свойство жидкости устанавливаться в сообщающихся сосудах на одном горизонтальном уровне. Так в сообщающихся сосудах 1 и 2 (рис. 6), установленных на выверяемых точках А и Б, между которыми определяется превышение h, жидкость находится в состоянии гидродинамического равновесия и определяет положение уровенной поверхности. Если сосуды одинаково оцифровать от нижних опорных точек, например через миллиметры, то, измерив высоты столбов жидкости d1 и d2, можно вычислить превышение h = dl — d2. Такой способ недостаточно точен и используется лишь в строительных гидростатических уровнях.

Более точные системы построены по иному принципу. Превышение h можно определить по формуле:

h = (a1 — а2) — (З1 — П1),

где а1 и а2 — высоты сосудов или положения исходных точек отсчитывания относительно точек, с помощью которых они устанавливаются на выверяемую поверхность;

З1 и П1 — расстояния от исходных точек отсчитывания до уровня жидкости.

Индикаторный способ применяют для окончательной установки выверяемых точек на проектную отметку, если из предварительных измерений известны точные фактические отметки этих точек.

Над выверяемыми точками оборудования, например А и В (рис. 7), устанавливают индикаторное устройство, состоящее из подставки со стойкой, передвижного мостика с уровнем и часового индикатора. Если к отсчету по индикатору при его опирании на выверяемую точку прибавить разность между проектной и фактической отметками, то получится отсчет, до величины которого надо поднять или опустить оборудование, чтобы его фиксированная точка находилась на проектной отметке.

Рис. 7. Схема индикаторного способа выверки конструкций

Индикаторный способ может также применяться для окончательной установки оборудования в плане, если индикаторное устройство повернуть так, чтобы оно фиксировало горизонтальное перемещение оборудования.

Источник

c 9 до 18 по рабочим дням: +8 (495) 410-22-37

Выверка прямолинейности в основном относится к работам по установке и контролю положения технологического оборудования. При этом имеется в виду установка в заданном створе фиксированных на оборудовании точек, совпадающих с геометрическими и технологическими осями.

К широко известным способам выверки прямолинейности — струнному и оптическому — относят также коллиматорный, автоколлимационный, дифракционный и лучевой способы.

Коллиматорный способ применяют в основном при выверке прямолинейности направляющих путей и конвейерных линий большой протяженности или при установке оборудования в проектное положение по базовым точкам.

В автоколлимационном способе зрительная труба совмещена с коллиматором, образуя единый автоколлимационный прибор. Автоколлимационные приборы изготовляют в основном на базе серийных теодолитов и нивелиров с добавлением специального автоколлимационного окуляра, формирующего изображение светящейся сетки нитей. Примером может служить выпускаемый в России автоколлимационный теодолит ЗТ2А. Снабжены также автоколлимационным окуляром специальные алиниометры.

Принцип способа автоколлимации основан на получении изображения, образованного световым пучком, вышедшим из автоколлиматора и отраженным от отражателя, установленного на выверяемом оборудовании. Если в качестве отражателя использу. ют хорошо шлифованное плоское зеркало, а трубу автоколлиматора фокусируют на бесконечность, то получают автоколлимацию параллельного светового пучка, при сферическом отражателе — автоколлимацию сходящегося светового пучка. В зависимости от этого выверка прямолинейности может осуществляться двумя способами.

1. В параллельном пучке угол отклонения изображения, отраженного от плоского отражателя, измеряется оптическим микрометром автоколлимационной трубы. Схема автоколлимационного способа аналогична коллиматорной схеме, с той лишь разницей, что чувствительность автоколлимации вдвое выше, так как при повороте отражателя на некоторый угол автоколлимационное изображение отклоняется на двойной угол. Отсюда, при одинаковых условиях погрешность автоколлимационного способа вдвое меньше погрешности коллиматорного.

2. В сходящемся пучке труба фокусируется на зеркально-линзовый отражатель (ЗЛО), состоящий из плоского зеркала /, помещенного в фокусе объектива 3, и защитного стекла 2. Эта система чувствительна к линейному смещению отражателя перпендикулярно створу. Величина смещения измеряется непосредственно окулярным микрометром трубы или при помощи от-счетного устройства, если им снабжен отражатель.

К недостатку автоколлимационного способа выверки прямолинейности следует отнести возрастающие потери яркости изображения с увеличением расстояний до отражателя. Применение лазеров увеличивает дальность действия способа.

Помимо выверки прямолинейности, автоколлимацию с успехом используют для точной передачи азимутов (дирекционных углов) в ходах с очень короткими сторонами, равными нескольким метрам. Такие ходы могут прокладываться в закрытых помещениях для эталонирования гироскопов, галереях гидростанций, шахтах различного назначения и т. д. В качестве визирных целей в таких ходах применяют плоские зеркала; угловые измерения выполняют автоколлимационным теодолитом.

Дифракционный способ основан на известном интерференционном опыте Юнга с дифракцией от двух щелей. При монохроматическом пучке света наблюдатель видит одноцветную картину, состоящую из параллельных светлых полос, разделенных темными промежутками. Центральная полоса является самой яркой. Если интерференционная картина создается белым светом, то все полосы, кроме центральной, окрашены в различные цвета спектра.

Центр одиночной щели, оси симметрии спектральной марки и интерференционной картины всегда находится на одной прямой. Это свойство и используется для выверки прямолинейности. При поперечном створу смещении спектральной марки соответственно смещается центр интерференционной картины. Если спектральная марка снабжена отсчетным устройством, то, совмещая центр интерференционной картины с биссектором сетки нитей приемника света при двух, отличающихся на 180°, положениях спектральной марки и производя при этом отсчеты, можно определить величину отклонения от створа. Марка с одиночной щелью и приемник света устанавливаются на знаках закрепления монтажной оси, спектральная марка — на оборудовании.

Размеры щелей обеих марок и расстояние между щелями спектральной марки рассчитывают, исходя из условия получения резкой интерференционной картины и необходимой ширины ее полосы.

Приборная точность дифракционного способа характеризуется средней квадратической погрешностью 0,05. 0,10 мм на 100 м. Способ очень чувствителен к внешним условиям.

Увеличение дальности дифракционного способа и автоматизация процесса измерений при сохранении высокой точности стали возможны с появлением лазерных интерференционных створо-фиксаторов (ЛИСТ). В этих приборах в качестве источника излучения большой мощности и высокой когерентности используется лазер, а интерференционное изображение формируется специальными дифракционными линзами, называемыми зонными пластинками. В качестве приемных используются фотоэлектронные регистрирующие устройства (ФЭРУ) различного вида.

В практике выверки прямолинейности широкое распространение получил так называемый лучевой способ. Он основан на применении узкого лазерного пучка, задающего положение опорной прямой. Для этого используют различные лазерные визиры и указатели направлений. Положение контролируемых точек определяется с помощью фотоэлектронных регистрирующих устройств.

Источник

c 9 до 18 по рабочим дням: +8 (495) 410-22-37

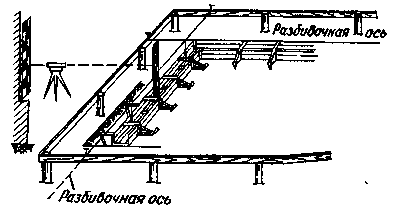

Во всех способах плановой установки конструкций и оборудования используют схему, по которой положение устанавливаемого элемента определяется от заданной в натуре разбивочной или технологической оси, а положение устанавливаемого элемента — линейными промерами.

Положение оси может быть задано струнным или оптическим прибором. В соответствии с этим различают струнный, струнно-оптический и оптический способы плановой установки.

Помимо бокового давления воздуха и неточности установки струны над опорными знаками при поднятии ее или подвеске из-за провеса, основными источниками погрешностей в струнном способе являются колебания струны в процессе измерений и проектирование струны отвесом на соответствующие точки оборудования.

Принято считать, что при тщательной работе в закрытых помещениях общая погрешность струнного способа в среднем составляет 2. 3 мм на 100 м длины створа.

Струна, определяющая положение монтажной оси, обладает рядом преимуществ. На нее не влияют такие источники погрешностей оптических систем как рефракция, колебания изображений, перемена фокусировки. Кроме того, она удобна для одновременного монтажа на разных участках линии. Однако, чтобы использовать эти преимущества в точных монтажных работах, необходимо заменить нитяной отвес, как основной источник погрешностей, на оптическую проектирующую систему. Это сделано в струнно-оптическом способе, в котором монтажная ось задается натянутой струной, а проектирование ее на точки монтируемых конструкций и оборудования осуществляется при помощи таких оптических приборов, как теодолиты, приборы вертикального проектирования, специальные микроскопы на передвижном устройстве и т.д.

Для уменьшения погрешности за колебание струны в процессе измерений определяют амплитуду колебаний и по ней — среднее положение струны.

Способ оптического визирования является наиболее простым и распространенным. В этом способе монтаж конструкций и оборудования производится при помощи зрительной трубы и визирных марок. Монтажной осью служит линия визирования, задаваемая оптическим прибором — алиниометром. В качестве али-ниометра применяют теодолиты, нивелиры и специальные оптические приборы, снабженные зрительной трубой большого увеличения и отсчетным устройством в виде окулярного микрометра ИЛИ микроскопа.

Существуют две принципиальные схемы применения способа оптического визирования: 1) алиниометр не имеет отсчетного устройства, тогда таким устройством снабжают подвижную марку, устанавливаемую на оборудовании; 2) прибор снабжен отсчетным устройством, тогда марка на оборудовании может быть неподвижной, но обязательно привязанной к оси оборудования.

Оптический створ может быть задан прямым визированием илИ визированием по частям. В способе прямого визирования на начальном пункте закрепленной монтажной оси устанавливают али-ниометр, на конечном пункте — опорную визирную марку. Прибор наводят на марку и в створ линии последовательно вводят марки, установленные на соответствующих точках оборудования. В зависимости от применяемой схемы в одном случае марки в створ вводят, перемещая вместе с ними оборудование, в другом — измеряют отклонение технологической оси оборудования от створа, а затем уже на величину этого отклонения перемещают оборудование. Так как погрешность визирования в линейной мере возрастает с увеличением расстояния от алиниометра до устанавливаемой точки, то, установив оборудование на первой половине створа, прибор и визирную марку на опорных пунктах меняют местами и продолжают монтаж на второй половине створа.

При визировании по частям для уменьшения погрешности визирования створ между опорными пунктами делят на несколько примерно равных частей. Алиниометр последовательно переносят на точки закрепления каждой части и, ориентируя его каждый раз по опорной марке на конечной точке, ведут монтаж только в пределах одной части. Для контроля монтажных работ таким же способом проверяют положение установленного оборудования обратным ходом, перенеся опорную марку на начальный пункт створа. Такая схема известна в створных наблюдениях как схема последовательных створов.

Основные погрешности способа оптического визирования те же, что и в рассмотренном ранее способе створной засечки: ориентирования створа при визировании на опорную марку, введения промежуточной марки в створ, за перефокусирование зрительной трубы, центрирования алиниометра и визирных марок на знаках и оборудовании, за рефракцию.

Для уменьшения влияния этой погрешности применяют специальные зрительные трубы с большим увеличением и минимальной Погрешностью при изменении фокусировки. При работах высокой точности погрешности центрирования сводят к пренебрежимо малой величине путем точного принудительного (механического) центрирования алиниометра и визирных марок на знаках и оборудовании.

Для уменьшения погрешности за рефракцию выбирают или создают благоприятные условия производства работ. Кроме того, Путем организации специальных исследований определяют возможность применения способа оптического визирования в дан. ных условиях с требуемой точностью.

Источник