- Дуговая сварка и резка металлов

- Свойства сварочной дуги

- Доля основного металла в металле шва. Погонная энергия.

- Ионизирующее действие материалов электродных покрытий, покрытий разных марок и флюсов.

- Коэффициент плавления, наплавки, потери на угар и разбрызгивание, производительность сварки

- КПД сварочной дуги

- Методы изготовления электродов для ручной дуговой сварки.

- Дуговая сварка лежачим электродом

- Способы выполнения швов по длине и сечению

- Виды сварочных швов и техника их выполнения

- Основные виды сварочных швов

- Стыковые швы

- Нахлесточные швы

- Тавровые швы

- Угловые швы

- Торцевые швы

- Другие критерии классификации сварных соединений

- Виды сварных соединений и швов

- Что такое сварочное соединение

- Виды сварных соединений

- Стыковые

- Угловые

- Нахлесточные

- Тавровые

- Торцевые

- Классификация сварных швов

- По положению в пространстве

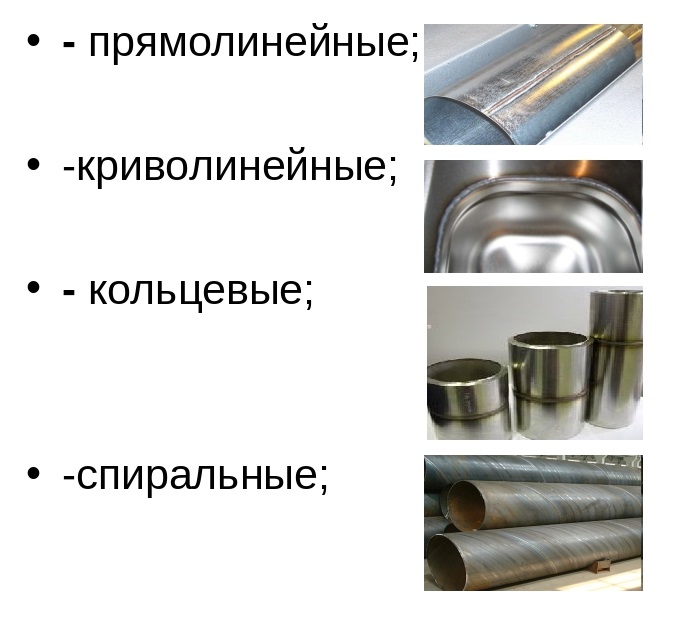

- По конфигурации

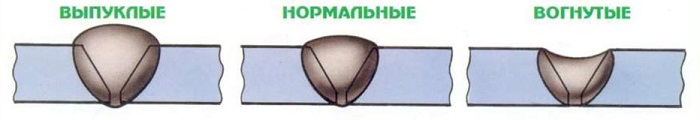

- По степени выпуклости

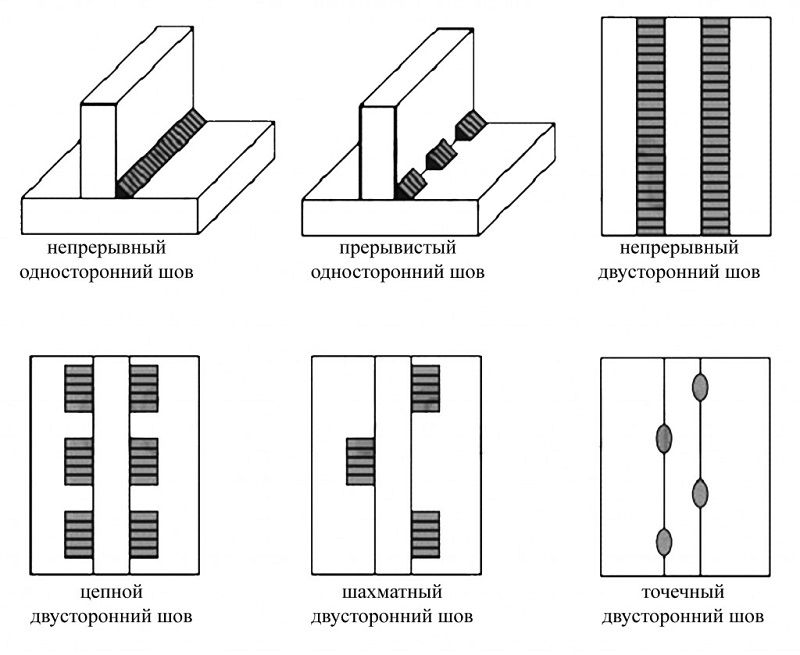

- По протяженности

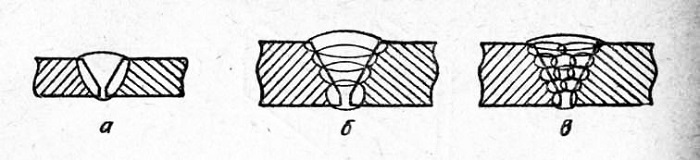

- По количеству проходов

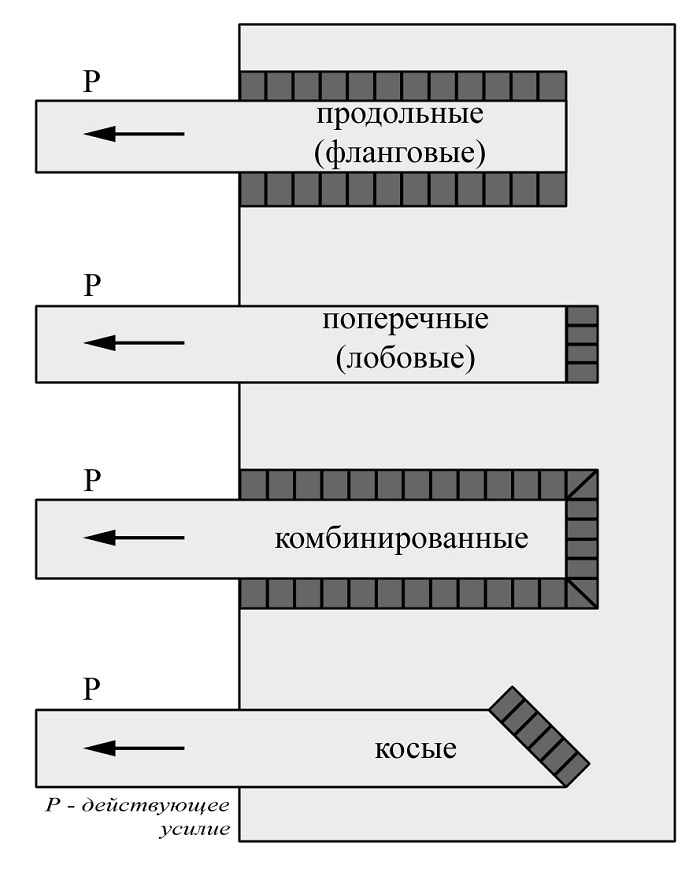

- По направлению действующего усилия и вектору действия внешних сил

- По виду сварки

- Требования к сварным швам

- Что влияет на качество сварного соединения

Дуговая сварка и резка металлов

Свойства сварочной дуги

рис.1. Характер распределения магнитных силовых линий вокруг сварочной дуги.

Электрическая дуга — это мощный источник тепла и света. Тепловая мощность дуги определяется уравнением

Доля основного металла в металле шва. Погонная энергия.

Независимо от типа и способа выполнения, сварной шов состоит из определенной доли основного и электродного металла. Количественное содержание того или иного металла в шве будет зависеть от вида сварки, величины сварочного тока, напряжения на сва. Подробнее

Ионизирующее действие материалов электродных покрытий, покрытий разных марок и флюсов.

Газы даже при температурах, намного превышающих комнатную, состоят из недиссоциированных молекул, т. е. являются изоляторами. Наличие в газе положительно и отрицательно заряженных ионов и электронов делает его проводником электрического тока.

Коэффициент плавления, наплавки, потери на угар и разбрызгивание, производительность сварки

На производительность процесса электрической дуговой сварки влияют следующие факторы: сварочный ток; коэффициент плавления ап, который указывает, сколько электродного металла плавится под действием сварочного тока в 1 а за единицу вр. Подробнее

КПД сварочной дуги

Электрическая энергия, потребляемая дугой, в основном превращается в тепло. Тепловую мощность электрической дуги можно принять равной тепловому эквиваленту q0 электрической энергии

q0 = 0,24·Iсв·Uд кал/сек,

Методы изготовления электродов для ручной дуговой сварки.

При массовом производстве электродов сухие смеси приготовляются заранее и хранятся в специальных закрытых емкостях.

Приготовление замеса (обмазочной массы) производят смешиванием готовой сухой смеси с определенным количеством раствора жи. Подробнее

Дуговая сварка лежачим электродом

В некоторых случаях может использоваться сварка лежачим электродом, заключающаяся в том, что в разделку стыкового соединения или в угол тавровых соединений укладывается толстопокрытый электрод, прижимаеиый к изделею медной накладкой сп. Подробнее

Источник

Способы выполнения швов по длине и сечению

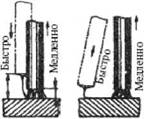

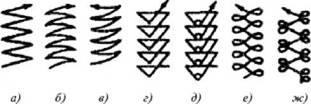

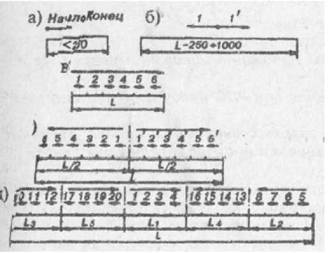

Для начинающего сварщика очень важно овладеть навыком зажигания дуги. Зажигание дуги выполняется кратковременным прикосновением конца электрода к изделию или чирканьем концом электрода о поверхность металла (рис. 64). «Ведут» дугу таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва. Основные, наиболее широко применяемые способы перемещения конца электрода при РДС приведены на рис. 65. Существуют различные способы выполнения швов по длине и сечению. Выбор способа выполнения швов определяется длиной шва и толщиной свариваемого металла. Условно считают швы длиной до 250 мм короткими, длиной 250—1 000 мм — средними, а более 1 000 мм — длинными (рис. 66).

Рис. 64. Способы зажигания дуги плавящимся покрытым

электродом: а — прикосновение электрода в точке; б — чирканье концом электрода о поверхность металла

Рис. 65. Основные способы перемещения конца электрода при РДС: а, б, в, г — при обычных швах; д, е, ж — при швах с усиленным прогревом кромок

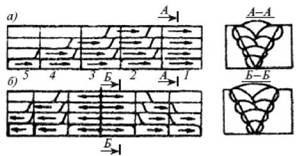

Рис. 66. Способы выполнения шва: а — сварка швов «на проход»; б — сварка швов средней длины; в — сварка швов обратноступенчатым способом; г, д — сварка длинных швов

Короткие швы по длине обычно сваривают «на проход» (рис. 66,

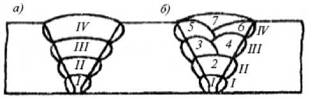

Рис. 67. Многослойные швы: а — сварной многослойный шов, выполненный за один проход; б — многослойный шов, выполненный за несколько проходов; I—IV — количество слоев сварных швов; 1—7 — количество проходов.

Рис. 68. Схема заполнения разделки кромок при РДС металла большой толщины: а — каскадный метод; б — метод заполнения разделки «горкой»

При каскадном методе заполнения шва весь шов разбивается на короткие участки в 200 мм, и сварка каждого участка производится таким методом. По окончании сварки первого слоя первого участка, не останавливаясь, продолжают выполнение первого слоя на соседнем участке. При этом каждый последующий слой накладывается на неуспевший остыть металл предыдущего слоя. Сварка «горкой» является разновидностью каскадного способа и ведется двумя сварщиками одновременно, от середины к краям. Эти оба метода выполнения шва представляют собой обратноступенчатую сварку не только по длине, но и по сечению шва. Прежде чем приступить к сварке, необходимо

а). Швы средней длины сваривают от середины к краям (рис. 66, б) либо обратноступенчатым способом (рис. 66, в). Длинные швы однопроходных стыковых соединений и первый проход многопроходных швов сваривают от середины к концам обратноступенчатым способом (рис. 66, г), а в соединениях с угловыми швами также от середины к концам обратноступенчатым способом (рис. 66, д). Обратноступенчатая сварка является наиболее эффективным методом уменьшения остаточных напряжений и деформаций. Предыдущий шов остывает до температуры 200—300 °С. При охлаждении одновременно с уменьшением ширины шва уменьшается и первоначально расширенный зазор, именно поэтому остаточные деформации становятся минимальными. При сварке стыковых или угловых швов большого сечения шов выполняется несколькими слоями (рис. 67). При этом каждый слой средней и верхней части шва может выполняться как за один проход (рис. 67, а), так и за два и более проходов (рис. 67, б). С точки зрения уменьшения остаточных деформаций сварка за один проход предпочтительнее. Если ширина шва достигает 14—16 мм, то чаще применяется многопроходный способ сварки швов. При сварке металла большой толщины (> 15 мм) выполнение каждого слоя «на проход» является нежелательным. Такой способ приводит к значительным деформациям и образованию трещин в

первых слоях, так как первый слой успевает остыть. Для предотвращения образования трещин заполнение разделки кромок при РДС следует производить каскадным методом или «горкой». В этом случае каждый последующий слой накладывается на еще не успевший остыть предыдущий слой, что позволяет снизить сварочные напряжения и деформации. Схемы заполнения разделки кромок каскадным методом и «горкой» приведены на рис. 68, а, б.

ознакомиться с технической документацией. Процесс изготовления любой конструкции представлен в технологических картах. Кроме технологических карт к технологическому процессу прилагаются чертежи изделия: общий вид и деталировка с необходимыми пояснениями и техническими условиями. На общем виде указываются обозначения сварных швов. При РДС малоуглеродистых сталей в зависимости от прочностных показателей металла широко используют электроды с рутиловым покрытием типов Э42 иЭ46, например, АНО-6, АНО-4 и др. Для сварки ответственных стальных конструкций применяют электроды с основным покрытием типов Э42АиЭ46А, например: УОНИ- 13/45, СМ-11, Э-138/45Н и др.

Источник

Виды сварочных швов и техника их выполнения

Сварочный шов – неразъемное соединение, получаемое в результате сварки. Задача каждого сварщика – получение качественного сварного шва, которое гарантирует надежное соединение элементов. Для выполнения поставленной задачи нужно знать виды сварочных швов и техники их выполнения.

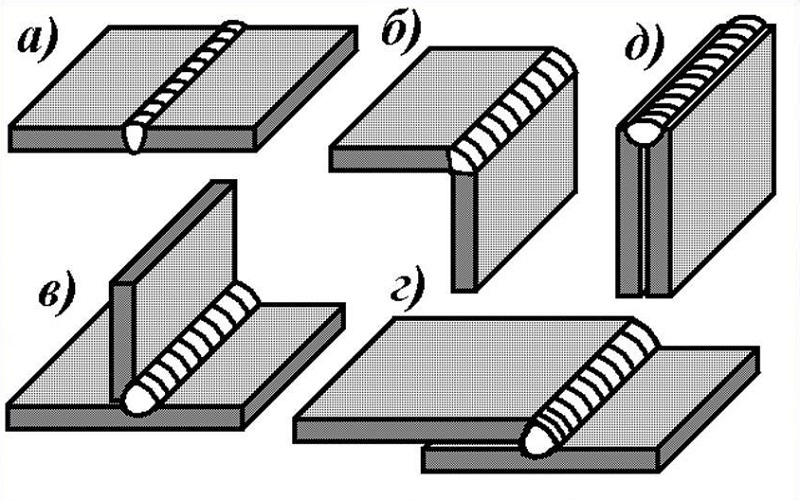

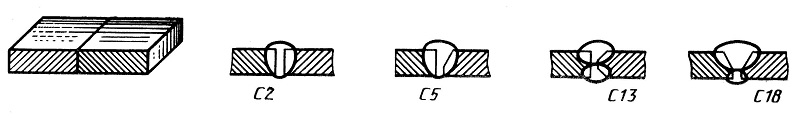

Основные виды сварочных швов

В первую очередь все швы делят по способу соединения деталей. По данному признаку выделяют следующие виды швов:

- стыковые – получаемые между заготовками, примыкающими торцевыми поверхностями друг к другу,

- нахлесточные – получаемые за счет наложения деталей друг на друга с частичным перекрытием,

- тавровые – получаемые за счет приваривания торцевой поверхности одной заготовки к плоскости другой заготовки,

- угловые – получаемые между заготовками, расположенными под углом друг к другу, шов получается в месте примыкания деталей,

- торцевые – получаемые за счет сваривания торцов заготовок.

Стыковые швы

Стыковые швы являются самыми распространенным видом швов. Они используются при сварке металлических листов или труб различной толщины. Для сварки заготовки должны быть надежно зафиксированы. Между деталями остается небольшой зазор – около 1-2мм. В процессе сварки он заполняется расплавленным металлом заготовок или присадочным материалом.

Различают односторонние и двухсторонние швы. При односторонней сварке шов формируется только на одной стороне деталей. В случае двухстороннего шва сварка проводится на обеих сторонах заготовок.

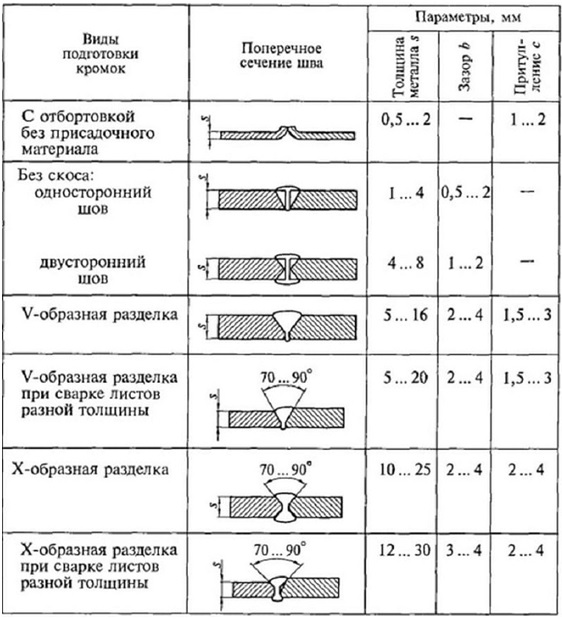

В зависимости от толщины свариваемых деталей для стыковых швов по-разному готовят сварочные кромки. Соответственно этому различают формы:

- с отбортовкой – для деталей толщиной до 4мм,

- без скоса – для деталей толщиной до 8мм,

- с V-образным скосом – для деталей толщиной от 3 до 60мм,

- с X-образным скосом – для деталей толщиной от 8 до 120мм,

- с K-образным скосом – для деталей толщиной от 8 до 100мм,

- с криволинейным скосом – для деталей толщиной от 15 до 100мм.

Для тонких деталей возможна стыковая сварка без обработки кромок или с обработкой только на одной стороне.

Нахлесточные швы

При выполнении швов внахлест поверхности свариваемых деталей параллельны друг другу и частично друг друга перекрывают. Такие швы считаются самыми простыми и удобными для практики неопытных сварщиков.

Сварка швами внахлест всегда выполняется с двух сторон. Кромка каждой заготовки должна быть приварена к поверхности другой. Кромки подготавливаются без скоса. Угол наклона электрода при выполнении сварки должен быть в пределах 15 o -45 o . Если угол наклона будет выходить за эти пределы, то шов «заползет» на одну и сторон стыка.

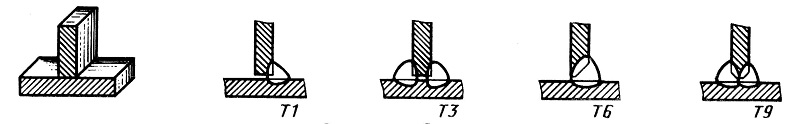

Тавровые швы

Тавровые швы выполняются привариванием торца одной заготовки к боковой поверхности другой заготовки и в разрезе напоминают букву Т. Чаще всего сварка проводится под прямым углом, но возможно и другие варианты. В процессе сварки заполняется угол, образованный между деталями. Поэтому важно обеспечить глубокое проплавление деталей. Обычно это достигается за счет использования методов автоматической сварки.

Тавровые швы всегда двухсторонние. Форма подготовленных кромок возможна без скоса и с одним или двумя скосами одной кромки. Обрабатывается только привариваемый торец. Как правило, без скоса свариваются детали небольшой толщины – от 2 до 40мм. Для деталей толщиной от 8 до 100мм производится обработка кромки.

При сваривании тавровых швов важно знать их особенность: получаемые швы в итоге прочнее основного металла. Поэтому перед сварочными работами нужно проводить расчеты по получаемому сопротивлению материалов. Это необходимо, чтобы избежать неравномерной прочности деталей, разной стойкости к нагреву и охлаждению и другим скрытым дефектам.

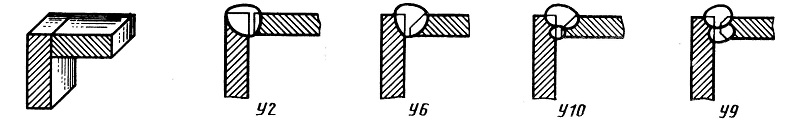

Угловые швы

Угловые швы часто относят к подвиду тавровых швов. Но при этом угловые швы больше распространены, чем тавровые. По форме угловые швы напоминают букву Г. Угол между деталями может быть любой, но чаще всего – прямой. В работе необходимо выполнять правила геометрии шва: ширину, изогнутость, выпуклость шва и корень стыка.

При работе с угловыми швами главной проблемой является стекание металла по углу или с вертикальной поверхности на горизонтальную. Поэтому важно контролировать ровное ведение электрода, соблюдая углы наклона. Так для сварки листов разной толщины нужно держать электрод под углом 60 o по отношению к более толстой заготовке. В результате основное тепло придется на более толстую деталь, а более тонкая не перегреется и не прогорит.

Угловые швы бывают односторонние и двухсторонние. Для двухстороннего шва сварка выполняется и на внутреннем, и на внешнем угле. Возможна сварка без обработки кромок или скосами. Скос может выполняться с одной или с двух сторон одной кромки. Вторая кромка при этом не обрабатывается.

Прочность угловых швов ниже прочности основного металла. Этот момент нужно учитывать при проектировании и проведении работ.

Торцевые швы

Торцевые швы используются для сваривания деталей разной формы, прилегающими друг к другу боковыми поверхностями. Угол прилегания может находиться в пределах от 0 o до 30 o . Такая сварка подходит для работы как с тонкими, так и с толстыми металлами, а также для сварки деталей разной толщины. Перед сваркой выполняется разделка кромок под односторонние скосы.

Торцевые швы отличаются высокой выносливостью к нагрузкам. Но при этом возможно попадание влаги или загрязнений между поверхностями деталей, что в будущем приведет к коррозии. Особенно это вероятно при наличии непроваров.

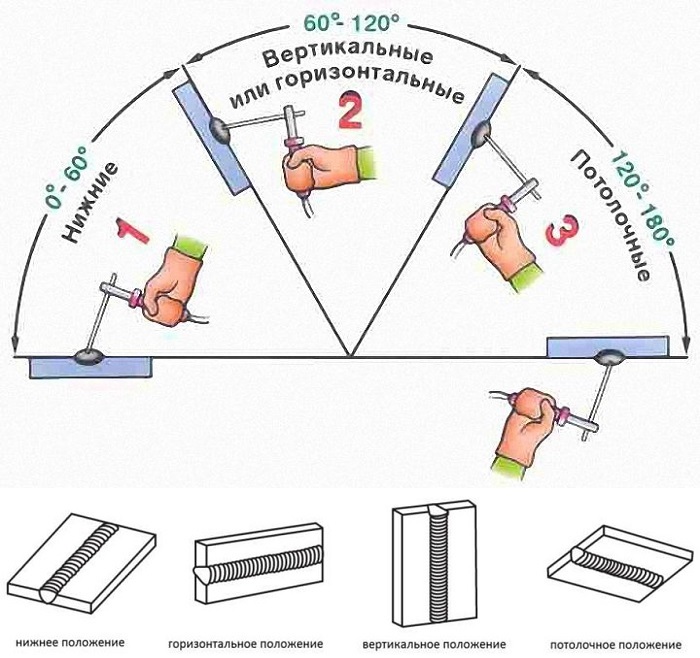

Другие критерии классификации сварных соединений

Кроме способа соединения деталей швы различаются по другим параметрам:

- по форме шва различают выпуклые и плоские швы,

- по протяженности бывают сплошные и прерывистые швы,

- по положению свариваемых поверхностей в пространстве бывают горизонтальные, вертикальные, потолочные и нижние швы и другие классификации.

Перед началом работ важно определить вид сварочного шва по всем параметрам. Это поможет подобрать оптимальную технику выполнения сварки в каждом конкретном случае. Например, сварка углового соединения в вертикальном положении потребует более тщательной подготовки, чем сварка стыкового шва в нижнем положении.

Источник

Виды сварных соединений и швов

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

Что такое сварочное соединение

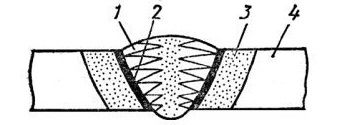

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

- Один или несколько швов, которые образуются при плавлении только основного или с добавлением присадочного металла.

- Зону сплавления, расположенную между сварным швом и основным металлом деталей. Она не нагревается до температуры плавления, но может насыщаться элементами, которые вводят в сварочную ванну электродами или флюсом. Поэтому по составу отличается от основного металла.

- Зону термического воздействия. Это полоса, примыкающая к зоне сплавления, где под действием температуры изменились свойства металла.

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

Виды сварных соединений

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

Угловые

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Нахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Торцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

По положению в пространстве

По пространственному положению сварные швы могут быть:

- Нижними, когда стык находится внизу относительно сварщика. Расплавленный металл не вытекает из сварочной ванны, а шлак и газы беспрепятственно поднимаются на поверхность. При сварке электрод или пламя горелки ведут вдоль стыка с небольшими поперечными движениями.

- Горизонтальными, если сваривают вертикально установленные детали справа налево или наоборот. Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары.

- Вертикальными, когда вертикально установленные детали соединяют сверху вниз или в обратном направлении. Для удержания расплава в сварочной ванне сварку ведут снизу вверх прерывистой дугой на малом токе.

- Потолочными, если стык расположен над головой мастера. Расплавленный металл удерживается поверхностным натяжением.

По конфигурации

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

По степени выпуклости

По форме поперечного сечения сварные швы квалифицируют как:

- Выпуклые (усиленные). Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.

- Вогнутые (ослабленные). Используют при сварке тонкого металла.

- Нормальные (плоские). Хорошо противостоят динамическим и разнонаправленным воздействиям.

- Специальные в виде неравнобедренных треугольников применяют в угловых и тавровых соединениях, на которые действуют переменные нагрузки.

По протяженности

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

- цепными одно или двухсторонними, если разрывы равномерно расположены по обе стороны заготовки;

- шахматными двухсторонними, когда отрезки сварки на одной стороне сдвинуты относительно участков на другой;

- точечными при контактной сварке.

В зависимости от длины сварные швы относят к трем категориям:

- короткие ― до 25 см;

- средние ― 25 — 100 см;

- длинные ― больше 1 м.

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

По направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

- продольный (фланговый) ― усилие параллельно стыку;

- поперечный (лобовой) ― вектор направлен под углом 90⁰;

- комбинированный ― сочетает признаки предыдущих;

- косой ― направление усилия меньше 90⁰.

По виду сварки

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

- ручная электродуговая;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Что влияет на качество сварного соединения

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Источник