Сборка. Принципы организации и виды сборочного производства. Виды сборочных работ. Методы обеспечения точности сборки

Технологический процесс сборки заключается в соединении деталей в сборочные единицы (узлы), а сборочных единиц и отдельных деталей — в механизмы (агрегаты) и машины с обеспечением установленных технической документацией требований к точности, силовому взаимодействию деталей, гарантированных зазоров или натяга и т.д.

Организация процесса сборки машины базируется на следующих основных принципах:

— обеспечение высокого качества собираемого изделия, гарантирующего необходимые его долговечность и надежность в эксплуатации;

— минимальный цикл сборки;

— применение средств механизации, обеспечивающих повышение производительности и безопасные условия выполнения сборочных работ и др

При составлении схемы сборочной единицы используют понятия «базовая деталь» и «базовая сборочная единица». С базовой детали начинается сборка сборочной единицы, а с базовой сборочной единицы — сборка изделия.

Основными видами сборки при изготовлении и ремонте машин и оборудования являются следующие.

Предварительная сборка, при которой собранные узлы или изделие в целом подлежат разборке, например, для определения размера неподвижного компенсатора.

Промежуточная сборка, выполняемая для решения определенных технологических задач, в частности, для подготовки сборной детали к механической обработке. Например, предварительная сборка корпуса редуктора с крышкой необходима для последующей совместной обработки в них отверстий под подшипники и т.п.

Сборка под сварку, обеспечивающая с помощью специального приспособления относительное положение заготовок перед сваркой, необходимое для обеспечения требуемой точности изделия.

Окончательная сборка, как заключительная стадия получения данного изделия в процессе его изготовления или ремонта без последующей его разборки.

По подвижности собираемого изделия сборка подразделяется на стационарную и подвижную, а по организации производства — на непоточную, групповую и поточную.

Непоточная стационарная сборка характеризуется тем, что весь процесс сборки изделия и его сборочных единиц выполняется на одной сборочной позиции: на сборочной площадке цеха, стенде и т.п. Базовые детали изделия должны быть установлены в таком же положении, что и на месте его эксплуатации.

Непоточная стационарная сборка с расчленением сборочных работ предполагает выделение узловой и общей сборки. Благодаря этому сборка различных узлов машины может выполняться одновременно (параллельно), что позволяет существенно сократить длительность ремонта по сравнению с непоточной стационарной сборкой.

Непоточная подвижная сборка характеризуется последовательным перемещением собираемого изделия от одной позиции к другой с распределением между ними операций технологического процесса сборки.

Поточная сборка отличается тем, что все операции процесса выполняются синхронно за одинаковый промежуток времени — такт, или кратный ему.

Поточная стационарная сборка является одной из форм поточной сборки и применяется при сборке тяжелых, громоздких и неудобных для транспортирования изделий. Она отличается тем, что все изделия собираются на постоянных местах без перемещения, а рабочие переходят от одного изделия к другому через периоды времени, равные такту, и выполняют закрепленные за ними операции.

Технологический процесс сборки работы, которые можно отнести к следующим видам:

— подготовительные работы — приведение деталей и сборочных единиц в состояние, требуемое условиями сборки: расконсервация, очистка, мойка, сортировка на размерные группы, комплектование, укладка в тару, транспортирование и др.;

— пригоночные работы по обеспечению возможности сборки соединений: правка, сверление и развертывание отверстий в сборе, калибрование гладких и резьбовых отверстий, зачистка, опиливание, шабрение, притирка поверхностей деталей и т.д.;

— собственно сборочные работы — получение в соответствии с чертежом разборных или неразборных соединений деталей, сборочных единиц и изделий свинчиванием, запрессовыванием, клепкой, паянием и др. методами;

— регулировочные работы для обеспечения требуемой точности взаимного расположения и относительного перемещения деталей в сборочных единицах;

— контрольные работы, выполняемые в процессе сборки и после ее окончания с целью проверки соответствия сборочных единиц и изделий требованиям, установленным технической документацией;

— демонтажные работы — частичная разборка собранного изделия для обеспечения возможности доставки его потребителю.

Заданную точность сборки можно получить различными методами :Метод полной взаимозаменяемости характеризуется пригодностью для сборки любой детали, узла или агрегата данной партии без дополнительной обработки и пригонки.

Метод неполной взаимозаменяемости состоит в том, что допуски на размеры деталей, составляющих размерную цепь, преднамеренно расширяют для снижения их себестоимости.

Метод групповой взаимозаменяемости (селективной сборки или подбора) характеризуется тем, что требуемые зазоры или натяги в соединениях получают путем сборки деталей, относящихся к одной из размерных групп, на которые они предварительно рассортированы.

При методе регулировки необходимая точность сборки достигается путем изменения величины или положения компенсирующего звена. Метод пригонки (обработки детали по месту) состоит в том, что требуемая точность сборки достигается изменением размера одной из деталей (компенсатора) путем срезания с нее определенного слоя материала. Наиболее распространенныеметоды пригонки — точение, шлифование, опиливание, шабрение, притирка.

Источник

Технология сборочных работ

8.1. Технология сборочных работ

8.1.1. Организация сборочных работ

Продуктом конечной стадии производства является изделие. Сложное изделие представляет собой совокупность деталей и узлов, являющихся его элементами.

Деталью называют первичный элемент изделия, характерным признаком которого является отсутствие в нем каких-либо соединений.

Узлом называют элемент изделия, представляющий собой соединение нескольких деталей, независимо от рода соединений (разъемных или неразъемных); характерным признаком узла, с точки зрения технологии, является возможность его сборки обособленно от других элементов изделия.

Механизм изделия, определяемый функциональным назначением, не будет узлом с технологической точки зрения, если он не может быть собран обособленно, а создается лишь в процессе сборки с другими элементами изделия.

При построении процессов сборки целесообразно делить узлы изделия на группы и подгруппы.

Группой называют узел, непосредственно входящий в изделие.

Подгруппой называют узел, входящий в изделие в составе группы. В зависимости от взаимосвязи с группой различают подгруппы разных порядков. Узел, входящий непосредственно в группу, называют подгруппой первого порядка; узел, входящий непосредственно в подгруппу 1-го порядка, называют подгруппой второго порядка и т.д.

Любой узел, в зависимости от его конструктивных особенностей, может состоять из отдельных деталей, либо из узлов низших порядков, либо из узлов и деталей.

Деталь или группа, с которой начинается сборка, называется базовой.

Индексация элементов производится в соответствии с номерами, присвоенными деталям и узлам на чертежах и в спецификациях.

Понятие об изделии определяется объектом производства данного предприятия. Например, подшипник является изделием подшипникового завода, а при сборке другого механизма, в котором он применяется, этот же подшипник будет узлом данного механизма.

Сборка подразделяется на общую и узловую. Под общей понимают сборку законченных изделий. Под узловой сборкой понимают сборку подгрупп и несложных групп.

|

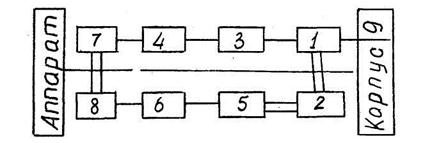

Рисунок 20 — Технологическая схема сборки аппарата

До начала сборки составляют технологическую схему сборки аппарата (рис. 20), на которой указывают последовательность сборки. С одной стороны схемы расположен аппарат, а с другой — базовая деталь или базовая группа.

Детали и группы, образующие разъемные соединения, соединяются одной линией, а неразъемные соединяются — двумя параллельными линиями.

По формам организации работы сборка подразделяется на два основных вида: стационарную и подвижную.

В химическом аппаратостроении чаще применяют стационарную сборку.

1 Метод полной взаимозаменяемости; при этом методе детали

обрабатывают в механическом цехе по предельным калибрам —

станочные операции являются окончательной стадией обработки.

2 Метод неполной взаимозаменяемости, при котором детали обрабатываются в механическом цехе по предельным калибрам, но с

большими допусками; осуществляется этот метод путем подбора

деталей по размерам, обеспечивающим при соединении необходимую посадку.

3 Метод групповой взаимозаменяемости; производится путем рас

сортировки деталей на размерные группы и в пределах того же

допуска.

4 Метод пригонки и регулировки производится путем применения

жестких или регулируемых компенсаторов данной размерной

цепи. В качестве жестких компенсаторов могут служить про

кладки, кольца, втулки или одна из собираемых деталей, размер

которой пригоняется дополнительной обработкой.

5 Метод индивидуальной пригонки; детали после механической

обработки, выполняемой без применения предельных калибров,

подвергаются ручной слесарной обработке для пригонки их по

месту — это опиливание, шабрение, шлифование, развертывание.

8.1.2. Способы соединения деталей

Существует два вида соединения деталей: разъемное и неразъемное. К разъемным соединениям относятся: резьбовые, фланцевые. К неразъемным относятся: сварные соединения, клеевые, заклепочные, соединения пайкой.

8.2. Технология контроля качества сборки аппаратов

Контроль сборочных работ состоит из проверки размеров, качества выполнения отдельных операций и испытания аппаратов на прочность и герметичность.

Соответствие размеров контролируется с помощью инструментов и приборов. При проверке качества изделий выявляют дефекты.

Качество соединений проверяют визуальным контролем и методами неразрушающего контроля: капиллярным, ультразвуковым, магнитным, рентгеновским. Кроме того, в тех случаях, когда сварной шов, паяный или склеенный работают под нагрузкой, проводят механические испытания. Образцы испытывают на растяжение, изгиб, усталость.

Дефекты, обнаруженные при контроле, должны быть исправлены путем вырубки, вырезки или выплавки дефектных мест с последующей их заваркой, пайкой или склеиванием.

Данные лекции являются основой для полного изучения курса «Технология химического машиностроения», выполнения расчётно-графической работы, а также выполнения дипломной работы.

Дата добавления: 2014-08-09 ; просмотров: 756 ; Нарушение авторских прав

Источник

Общие вопросы сборки

Основы технологии сборочных работ

1.1.1. Сущность и содержание процессов сборки

Задача сборки — реализация пространственной и силовой взаимосвязи элементов

конструкции с целью получения изделия требуемой формы и качества.

Пространственная взаимосвязь определяется положением элементов относительно друг друга и базовых осей координат.

Силовая взаимосвязь определяется видом и конструктивным выполнением соединений.

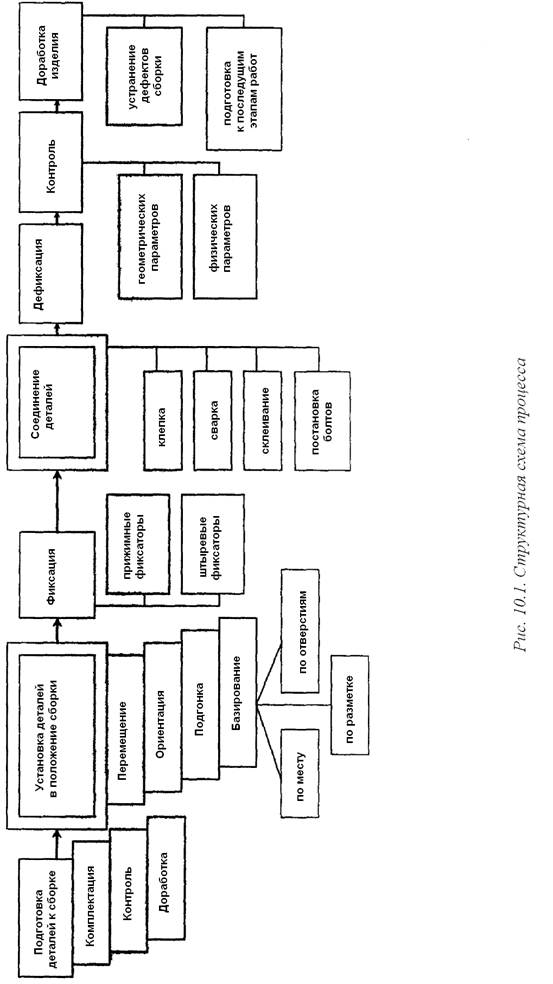

В общем случае процесс сборки (рис. 1.1) включает следующие этапы:

1) Подготовка деталей к сборке — комплектация изделия входящими элементами, контроль и дора6ока их в соответствии с чертежами и техническими условиями‚ на поставку.

2) Установка деталей в положение сборки —перемещение элементов к месту сборки, ориентация их относительно друг друга, подгонка и сопряжение по сборочным базам (базирование).

Применяемые способы базирования:

б) по отверстиям;

В зависимости от способов базирования, определяющих образование основных контуров изделия, различают три метода сборки:

а) по базовым элементам сборочного приспособления (БЭСП);

б) по сборочным отверстиям (СО);

в) по координатно-фиксирующим отверстиям (КФО).

3) Фиксация элементов. Цель — предотвращение смещения элементов из положения сборки под действием возмущающих нагрузок (собственного веса, давления, усилий и ударов со стороны обрабатывающего инструмента, веса рабочих и пр.)

Применяемые средства фиксации подразделяются на два вида:

а) прижимные фиксаторы — механические, пневматические, гидравлические устройства и механизмы;

б) штыревые фиксаторы — цилиндрические и конические штыри, контрольные болты (КБ), контрольные заклепки (К3), технологические болты (ТБ).

4) Соединение деталей.Объем и содержание работ (клепка, сварка, склеивание, постановка болтов) определяются видом и конструктивным выполнением соединений. Сильно зависят от формы изделия, жесткости элементов конструкции, доступов к месту выполнения работ.

5) Дефиксация изделия— освобождение изделия от установочных связей (при-

жимов, фиксаторов и др.). Работы рекомендуются проводить до полного завершения соединений — после достижения изделием технологической жесткости (10-30% крепежа). При этом:

a. снижается трудоемкость и цикл сборки за счет механизации и автоматизации работ;

b. повышается качество (стабильность качества) выполнения соединений;

c. увеличивается пропускная способность сборочных приспособлений; исключается дублирование их при больших программах выпуска.

6) Контроль.Средства и содержание работ определяются параметрами контроля и предъявляемыми к ним требованиями. Обычно различают:

a. контроль геометрических параметров (формы и размеров);

b. контроль физических параметров (качества соединений, герметичности, веса, балансировки и пр.).

7) Доработка изделия.Основными задачами доработки (обрезка, фрезерование, сверление. правка и пр.) являются:

a. устранение дефектов сборки;

b. подготовка изделия к последующим этапам производственного процесса.

Основными из перечисленных видов работ являются базирование и соединение деталей.

Сборка — процесс установки деталей в требуемое положение ин соединения их средствами, заданными в конструкторской документации.

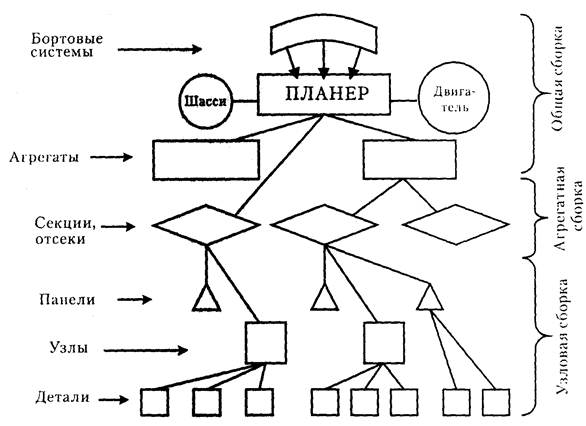

1.1.2. Дифференциация сборочных работ

Дифференциация сборочных работ —выделение отдельных элементов в самостоятельные сборочные единицы (рис. 1.2). Детали планера объединяют в подборки, узлы, панели. Узлы и панели объединяют в секции, отсеки, агрегаты. Секции, отсеки, агрегаты образуют планер. Степень дифференциации сборочных работ отражается на специальных чертежах — схемах сборки.

В соответствии с приведенной схемой различают узловую, агрегатную и общую сборку.

Узловая сборкавключает сборку узлов и панелей планера.

Агрегатная сборкавключает сборку секций, отсеков и агрегатов.

Общая сборкавключает стыковку секций, отсеков и агрегатов в планер, установку шасси, двигателей, монтаж и отработку бортовых систем.

Дифференциация сборочных работ:

1) Сокращает цикл сборки за счет расширения фронта работ – позволяет вести сборку изделия параллельно на многих рабочих местах.

2) Снижает трудоемкость сборки изделия за счет расширения возможностей механизации работ. Работы на секциях, отсеках, агрегатах ведутся в условиях ограниченного доступа, выполняются ручным переносным инструментом — пневмодрелями, пневмомолотками, сварочными клещами, пистолетами и пр.

Рис. 1.2. Дифференциация сборочных робот

Узлы и панели характеризуются свободным двухсторонним доступом, что позволяет использовать стационарное производительное оборудование – станки, прессы, сверлильно-зенковальные установки, сварочные машины и установки, автоматы (10% — машинные работы; 40% — машинно-ручные работы; 50% — ручные работы).

З) Повышает производительность работ за счет улучшения условий труда сборщиков. При работе на секциях, отсеках, агрегатах поза исполнителя (свободная, стесненная), положение инструмента (вперед, вверх, вниз), освещенность рабочего места, уровень шума и пр. определяются габаритами о конструкцией изделия. При работе на узлах, панелях для каждой сборочной единицы могут быть созданы наиболее благоприятные условия сборки – применение поворотных устройств, кантователей, манипуляторов и пр. Влияние конфигурации и размеров изделия скажется только при общей сборке агрегата — стыковке узлов и панелей.

В целом дифференциация сборки снижает трудоемкость в 2—З раза, а цикл сборки в 5-6 раз.

Недостаток дифференциации — увеличение сроков и затрат на подготовку производства из-за увеличения количества сборочных приспособлений. Сборочные приспособления крупногабаритные, металлоемкие, сложные, должны быть жесткими, выполненными в 2-3 раза точнее собираемого изделия. Результат — высокая трудоемкость и стоимость их изготовления.

Источник