- 1.2. Способы выполнения погрузо-разгрузочных работ

- 1.3. Погрузо-разгрузочные пункты и склады

- Погрузо-разгрузочные пункты и склады. Способы выполнения погрузо-разгрузочных работ

- 2. СПОСОБЫ ПРОИЗВОДСТВА ПЕРЕГРУЗОЧНЫХ РАБОТ

- Погрузочно-разгрузочный процесс и его элементы

- Основные и дополнительные операции. Основные способы выполнения погрузочно-разгрузочных работ. Определение нормативного времени простоя автомобиля под погрузкой-разгрузкой. Решение задачи выбора универсального или специализированного автомобиля.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

1.2. Способы выполнения погрузо-разгрузочных работ

Процесс погрузки-разгрузки состоит из основных и вспомогательных операций.

К основным операциям относятся: подъем, перемещение и опускание груза, укладка его в кузов или штабель, взятие из кузова или штабеля и др.

К вспомогательным – строповку, накладывание и снятие захватных устройств, наводку грузов, крепление, подготовку подвижного состава к ПРР, скрепление пакетов, передачу сигналов крановщикам и др.

Основные операции являются наиболее тяжелыми и трудоемкими; вспомогательные – хотя и не являются тяжелыми, также относятся к трудоемким операциям.

По способу выполнения ПРР бывают:

При немеханизированном способе все операции выполняются вручную. При этом способе стоимость ПРР часто превышает стоимость самой перевозки, а простои автомобилей под погрузкой и разгрузкой весьма значительны.

При механизированных ПРР основные операции выполняются машинами, а вспомогательные – вручную.

При комплексно-механизированных ПРР все операции выполняются без применения ручного труда. Человек лишь управляет машинами.

Автоматизированный способ выполнения ПРР является высшей формой механизации. При этом способе машина или их комплекс работает по заданной программе без применения труда человека даже по управлению машинами.

1.3. Погрузо-разгрузочные пункты и склады

Погрузо-разгрузочные пункты – это объекты, где производят погрузку-разгрузку грузов и оформление документов на их перевозку. Кроме того, в погрузо-разгрузочных пунктах может осуществляться хранение, подготовка, сортировка грузов и т.п.

Погрузо-разгрузочные пункты могут быть:

— постоянными, где ПРР производят регулярно в течение длительного времени (промышленные предприятия, торгово-оптовые базы и т.д.), и

— временными, где ПРР производят с длительными интервалами или в течение небольшого промежутка времени (зерноочистительные тока, небольшие строительные объекты).

В отдельных пунктах выполняют только погрузку груза (например, карьеры), или его разгрузку.

В составе погрузо-разгрузочных пунктов имеются погрузо-разгрузочные посты, на которых непосредственно производится погрузка или разгрузка автомобиля. Эти посты оснащаются соответствующими грузоподъемными машинами или устройствами, а сами пункты – подъездными путями, площадками для маневрирования автомобилей, при необходимости – складскими, весовыми, служебными и бытовыми помещениями, необходимым инвентарем.

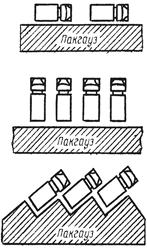

Несколько погрузо-разгрузочных постов, расположенных рядом в пределах одной территории, образуют фронт ПРР. На постах в пределах фронта применяют боковую, торцовую и ступенчатую схемы расстановки автомобилей.

Б

Торцовая установка сокращает длину фронта ПРР и удобна при работе со стороны заднего борта или дверей фургона. Однако при этой схеме невозможно производить погрузку-разгрузку автопоездов и, кроме того, увеличивается время на маневрирование. Торцовая схема широко применяется при выполнении ПРР на складах, оборудованных грузовыми рампами.

Ступенчатая схема является комбинацией первых двух, объединяет в себе их преимущества и создает большие удобства для использования ПРМ.

Склады предназначены для хранения грузов и выполнения с ними таких операций, как прием и выдача, погрузка и разгрузка, сортировка и группировка отправок грузов.

Важнейшей функцией складов является создание запасов сырья, полуфабрикатов или готовой продукции для обеспечения равномерного и бесперебойного производства, перемещения и потребления промышленных и продовольственных товаров.

Склады размещаются в пунктах заготовки или производства продукции, в местах перевалки грузов с одного вида транспорта на другой, а также в местах сосредоточения грузопотоков.

В зависимости от рода складируемого груза склады делятся на:

— универсальные, которые могут быть использованы для хранения различных грузов, и

— специализированные, приспособленные для хранения грузов с определенными свойствами (например, холодильники);

— открытые площадки — для грузов, не боящихся атмосферных осадков и температурных колебаний;

— полуоткрытые склады или навесы, обеспечивающие защиту от осадков, но не от температуры;

— закрытые, куда относятся бункерные или силосные склады, в том числе элеваторы для насыпных грузов, резервуары для наливных и холодильники для скоропортящихся грузов.

Особую категорию составляют автоматизированные склады, на которых все подъемно-транспортные операции выполняются без участия человека.

Источник

Погрузо-разгрузочные пункты и склады. Способы выполнения погрузо-разгрузочных работ

Способы выполнения погрузо-разгрузочных работ

Процесс погрузки-разгрузки состоит из основных и вспомогательных операций.

К основным операциям относятся: подъем, перемещение и опускание груза, укладка его в кузов или штабель, взятие из кузова или штабеля и др.

К вспомогательным – строповку, накладывание и снятие захватных устройств, наводку грузов, крепление, подготовку подвижного состава к ПРР, скрепление пакетов, передачу сигналов крановщикам и др.

Основные операции являются наиболее тяжелыми и трудоемкими; вспомогательные – хотя и не являются тяжелыми, также относятся к трудоемким операциям.

По способу выполнения ПРР бывают:

При немеханизированном способе все операции выполняются вручную. При этом способе стоимость ПРР часто превышает стоимость самой перевозки, а простои автомобилей под погрузкой и разгрузкой весьма значительны.

При механизированных ПРР основные операции выполняются машинами, а вспомогательные – вручную.

При комплексно-механизированных ПРР все операции выполняются без применения ручного труда. Человек лишь управляет машинами.

Автоматизированный способ выполнения ПРР является высшей формой механизации. При этом способе машина или их комплекс работает по заданной программе без применения труда человека даже по управлению машинами.

Погрузо-разгрузочные пункты – это объекты, где производят погрузку-разгрузку грузов и оформление документов на их перевозку. Кроме того, в погрузо-разгрузочных пунктах может осуществляться хранение, подготовка, сортировка грузов и т.п.

Погрузо-разгрузочные пункты могут быть:

— постоянными, где ПРР производят регулярно в течение длительного времени (промышленные предприятия, торгово-оптовые базы и т.д.), и

— временными, где ПРР производят с длительными интервалами или в течение небольшого промежутка времени (зерноочистительные тока, небольшие строительные объекты).

В отдельных пунктах выполняют только погрузку груза (например, карьеры), или его разгрузку.

В составе погрузо-разгрузочных пунктов имеются погрузо-разгрузочные посты, на которых непосредственно производится погрузка или разгрузка автомобиля. Эти посты оснащаются соответствующими грузоподъемными машинами или устройствами, а сами пункты – подъездными путями, площадками для маневрирования автомобилей, при необходимости – складскими, весовыми, служебными и бытовыми помещениями, необходимым инвентарем.

Несколько погрузо-разгрузочных постов, расположенных рядом в пределах одной территории, образуют фронт ПРР. На постах в пределах фронта применяют боковую, торцовую и ступенчатую схемы расстановки автомобилей.

Торцовая установка сокращает длину фронта ПРР и удобна при работе со стороны заднего борта или дверей фургона. Однако при этой схеме невозможно производить погрузку-разгрузку автопоездов и, кроме того, увеличивается время на маневрирование. Торцовая схема широко применяется при выполнении ПРР на складах, оборудованных грузовыми рампами.

Ступенчатая схема является комбинацией первых двух, объединяет в себе их преимущества и создает большие удобства для использования ПРМ.

Склады предназначены для хранения грузов и выполнения с ними таких операций, как прием и выдача, погрузка и разгрузка, сортировка и группировка отправок грузов.

Важнейшей функцией складов является создание запасов сырья, полуфабрикатов или готовой продукции для обеспечения равномерного и бесперебойного производства, перемещения и потребления промышленных и продовольственных товаров.

Склады размещаются в пунктах заготовки или производства продукции, в местах перевалки грузов с одного вида транспорта на другой, а также в местах сосредоточения грузопотоков.

В зависимости от рода складируемого груза склады делятся на:

— универсальные, которые могут быть использованы для хранения различных грузов, и

— специализированные, приспособленные для хранения грузов с определенными свойствами (например, холодильники);

— открытые площадки — для грузов, не боящихся атмосферных осадков и температурных колебаний;

— полуоткрытые склады или навесы, обеспечивающие защиту от осадков, но не от температуры;

— закрытые, куда относятся бункерные или силосные склады, в том числе элеваторы для насыпных грузов, резервуары для наливных и холодильники для скоропортящихся грузов.

Особую категорию составляют автоматизированные склады, на которых все подъемно-транспортные операции выполняются без участия человека.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

2. СПОСОБЫ ПРОИЗВОДСТВА ПЕРЕГРУЗОЧНЫХ РАБОТ

Перегрузочные работы, выполняемые средствами порта, в зависимости от их характера и места производства разделяются на портовые и внепортовые.

К портовым относятся работы, связанные с обработкой судов и др видов транспорта на территории и акватории порта, а также загрузка и разгрузка судов на причалах клиентуры с использованием технических средств и рабочей силы порта, включая судовые команды и привлеченных рабочих.

Внепортовые – это работы, выполняемые на территории других предприятий, а также на территории порта, если они не связаны с переработкой грузов, перевозимых водным транспортом.

Вариант перегрузочных работ — это завершенное перемещение груза независимо от расстояния и производимых при этом дополнительных операций.

Существуют след. варианты грузовых работ:

— судно-вагон и обратно,

— судно-склад и обратно,

— вагон-склад и обратно

— авто-склад и обратно

По прямому способу:

— судно-вагон и обратно

— судно-авто и обратно

Вариант, при котором перегрузка происходит с одного вида транспорта на другой называется прямым. Это наиболее выгодный и экономичный вариант:

— сократить трудоемкость ПРР

— уменьшить сроки доставки грузов

— сократить потребность в рабочей силе

— снизить себестоимость ПРР

— повысить сохранность груза.

Коэффициент складочности = количество груза, перегружаемого через склад / общее количество груза, перегружаемого на причале.

Операции перегрузочного процесса – часть технологического процесса. Выполняемая одним или несколькими рабочими на одном рабочем месте, с использованием перегрузочных машин или в ручную.

Состав операций перегрузочного процесса (механизированные):

— судовая – загрузка в судне захватных устройств, их разгрузка и укладка груза в судне, застропка и отстропка груза.

— фронтальная (кардонная) – перемещение груза из судна на причал, склад, вагон, авто и обратно.

— передаточная – передача пакета груза с фронтальной перегрузочной машины для дальнейшего перемещения машиной внутрипортового транспорта или наоборот; перестропка с одного крана на другой

— транспортная – перемещение груза машинами внутрипортового транспорта (авто и электропогрузчики, электротележки) от склада до оперативной площадки у фронтального крана ил обратно, от вагона на склад или обратно, с одного склада на другой.

— автотранспортная – загрузка или разгрузка машин

— вагонная – загрузка или разгрузка вагонов

— складская – загрузка и разгрузка захватных устройств кранов и машин напольного транспорта. Укладка груза на складе, ремонт тары, перетаривание, взвешивание грузов на складе вне перегрузочного процесса.

— взвешивание грузов – выделяется в самостоятельную операцию, если оно выполняется отдельными рабочими в составе перегрузочного процесса.

Пример: перемещение груза как операция состоит из нескольких элементов:

— поворот с одновременным опусканием в трюм судна

— подъем порожнего ГЗУ

— поворот с одновременным опусканием ГЗУ для следующей партии груза.

Технологическая схема – конкретный способ выполнения перегрузочного процесса на линии, учитывающий направление, состав, способ выполнения.

Механизация ПРР состоит в применении подъемно-транспортных машин, оборудования и приспособлений для замены физического труда людей.

Под схемой механизации (СМ) понимается совокупность перегрузочных машин и вспомогательных устройств, объединенных определенной последовательностью в соответствии с характером и особенностями грузового потока, условиями производства ПРР на причале и предназначенных для перегрузки грузов по одному или нескольким вариантам.

Виды схем механизации:

— крановые – универсальные и обратимые.

— конвеерные – предназначены только для погрузки.

— схема с пневмо и гидроперегружателями – специализированные и только в одном направлении.

Универсальная СМ — штучные, навалочные по вариантам.

Специализированная СМ — в одном направлении.

Обратимая СМ — погрузка, выгрузка.

Перегрузочный комплекс — разнообраз.производит.оборудование.

На выбор СМ влияют:

-размер грузооборота и его направление;

— характеристика груза и его свойства, геолог. и климат. условия, типы судов и вагонов, колебания уровня воды, профиль берега.

1.СМ должна предусматривать рациональную структуру перегрузочного процесса, т.е. наиболее оптимальное использование перегрузочной техники за счет правильного ее выбора расстановки на причале.

2.СМ должна полностью обеспечивать пропускную способность причала.

3.Выбранные установки должны обеспечивать сохранность груза и безопасность труда персонала.

Источник

Погрузочно-разгрузочный процесс и его элементы

Основные и дополнительные операции. Основные способы выполнения погрузочно-разгрузочных работ. Определение нормативного времени простоя автомобиля под погрузкой-разгрузкой. Решение задачи выбора универсального или специализированного автомобиля.

| Рубрика | Маркетинг, реклама и торговля |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 23.03.2016 |

| Размер файла | 72,0 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Погрузочно-разгрузочный процесс и его элементы. Основные и дополнительные операции. Способы выполнения погрузочно-разгрузочных работ

2. Определение производительности погрузочно-разгрузочных машин

3. Определение нормативного времени простоя автомобиля под погрузкой-разгрузкой

4. Решение задачи выбора универсального или специализированного автомобиля

5. Определение потребного количества автотранспортных и погрузочно-разгрузочных средств для освоения заданного грузооборота пункта

Список используемой литературы

Погрузочно-разгрузочные работы на автомобильном транспорте являются наиболее трудоемкой составной частью транспортного процесса. В связи с этим простой автомобилей под погрузочно-разгрузочными операциями и в ожидании их остаются довольно значительными. Это связано с недостаточно высоким уровнем механизации погрузки-разгрузки грузов на транспорте, с нечеткой координацией действий различных организаций при перегрузке грузов в транспортных узлах и по некоторым другим причинам.

Начинается оптимизация процессов погрузки-разгрузки при логистическом подходе с рациональной работой складов, из которых забирается груз у грузоотправителя или на которые сдается груз грузополучателю. Работа на складах должна быть организована таким образом, чтобы к моменту прибытия транспортного средства груз находился в транспортной таре и упаковке, его местонахождение было легко определяемо, партия груза или контейнер были сформированы с учетом грузоподъемности транспортного средства, тарно-штучные грузы были пакетированы, а средства механизации перегрузочных работ были свободны.

Основными средствами механизации считаются стационарные и козловые краны для контейнеров, тяжеловесных грузов и больших пакетов, а также средства механизации на железнодорожном ходу или на шасси стандартного автомобиля или специальном шасси.

Широко применяются автопогрузчики и средства малой механизации, облегчающие, но не заменяющие ручной труд: роликовые и шарнирные ломы, роликовые конвейеры, домкраты, тележки и лебедки, тали и др.

Для ускорения перегрузочных работ необходимо механизировать процессы погрузки и разгрузки, то есть ликвидировать ручной труд, что не всегда просто при работе с опасными и скоропортящимися грузами из-за малого объема грузового места или партии груза.

1. Погрузочно-разгрузочный процесс и его элементы. Основные и дополнительные операции. Способы выполнения погрузочно-разгрузочных работ

Погрузочно-разгрузочные работы при перевозках грузов — это неотъемлемый и необходимый элемент транспортного процесса. На автомобильном транспорте эти работы являются наиболее тяжелыми и трудоемкими: в общих затратах общественно полезного труда по доставке грузов затраты на их выполнение составляют значительный удельный вес (в среднем 25—30%, а при небольших расстояниях перевозки многих видов груза — 50% и более).

Процесс погрузки груза на автомобиль или его выгрузки состоит из основных и вспомогательных операций.

К основным операциям относятся: подъем, перемещение и опускание груза, укладка его в кузов или штабель, взятие из кузова или штабеля и др. Основные операции являются наиболее тяжелыми и трудоемкими.

К вспомогательным операциям относят: застропку и отстропку груза, накладывание и снятие захватных устройств, направление и оттяжку грузов, крепление грузов, подготовку подвижного состава к погрузочно-разгрузочным работам, скрепление пакетов, передачу сигналов крановщикам и др. Вспомогательные операции, хотя и не являются тяжелыми, относятся к числу трудоемких операций.

По способу выполнения погрузочно-разгрузочных работ различают механизированные, комплексно-механизированные, автоматизированные и ручные (немеханизированные) работы.

При немеханизированном (ручном) способе выполнения погрузочно-разгрузочных работ стоимость погрузки или выгрузки груза нередко превышает стоимость его перевозки, а простои автомобилей под погрузкой и разгрузкой являются весьма значительными. Полная ликвидация ручного способа выполнения погрузочно-разгрузочных работ — важнейшая задача грузовладельцев и автотранспортников.

К механизированным погрузочно-разгрузочным работам относят такие работы, при которых все основные операции с грузом выполняются машинами и устройствами (установками), а вспомогательные операции — вручную рабочими.

При комплексно-механизированных погрузочно- разгрузочных работах основные и вспомогательные операции выполняются машинами и установками без применения ручного труда. Труд человека сводится лишь к управлению машинами.

Автоматизированный способ выполнения погрузочно-разгрузочных работ является высшей формой механизации. При этом способе погрузочно-разгрузочные работы выполняет машина или система машин по заданной программе без применения труда человека даже по управлению машинами.

2. Определение производительности погрузочно-разгрузочных машин

погрузочный разгрузочный автомобиль нормативный

— тип и марка ПРМ — Козловой кран ККУ-10;

— модель автомобиля — Урал-43202-01;

— вид груза — контейнер, масса брутто 5 т.;

— время рабочего цикла — 160 с.;

— коэффициент использования рабочего времени ПРМ — 0,65;

— вид операции — перегрузка контейнеров с ж.д. на автомобиль;

— грузоподъемность козлового крана — 10 т..

Производительность ПРМ — это общая масса грузов, погружаемых (разгружаемых) погрузочно-разгрузочной машиной за единицу времени.

Различают техническую и эксплуатационную производительность.

Под технической производительностью машины понимают то количество груза, которое может погрузить (выгрузить) данная машина за 1 ч непрерывной работы при оптимальных условиях работы (т. е. при максимальном использовании грузоподъемности, быстром заполнении всего объема ковша и т. д.). Техническая производительность указывается в паспорте машины.

Техническая производительность погрузочно-разгрузочных машин и устройств с рабочим органом циклического действия определяется по формуле:

где qм — масса единицы погружаемого груза, т;

Тц — продолжительность одного рабочего цикла машины (от начала подъема груза до начала следующего подъема), с;

3600/Тц — число рабочих циклов за 1 ч работы.

Wт = 3600 / 160 * 5 = 112,5.

Эксплуатационная производительность машин устанавливается в конкретных условиях эксплуатации. При ее определении учитывают использование машины по времени и использование грузоподъемности, в зависимости от вида груза и его объемной массы. Эксплуатационная производительность необходима для составления проектов механизации погрузочно-разгрузочных работ, расчета производственной программы, определения потребного количества машин, установления норм времени простоев подвижного состава под погрузкой-разгрузкой.

Эксплуатационная производительность определяется по формуле:

где Wт — техническая производительность машины,

кг — коэффициент использования ПРМ по грузоподъемности;

кв — коэффициент использования ПРМ по времени в течение смены.

Wэ = 112,5 * 0,5 * 0,65 = 36,6.

3. Определение нормативного времени простоя автомобиля под погрузкой-разгрузкой

— модель подвижного состава — ЗиЛ-431510;

— масса поддона брутто — 0,7 т.;

— грузоподъемность ЗиЛ-431510 — 6,0 т;

— норма времени простоя бортовых автомобилей, перевозящих грузы в пакетах механизированным способом — 5,30 мин/т груза.

Нормы времени простоя автомобилей под погрузкой и разгрузкой грузов установлены в зависимости от способа их выполнения, типа и грузоподъемности подвижного состава автомобильного транспорта, рода грузов, а также вида применяемых погрузочно-разгрузочных машин и механизмов

Так как нормы времени простоя бортовых автомобилей, перевозящих грузы в пакетах механизированным способом, учитывают время и на погрузку, и на разгрузку, то норма времени на погрузку определяется по формуле:

tнорма погр1 = tнорма1 / 2,

где tнорма1 — норма времени простоя бортовых автомобилей, перевозящих грузы в пакетах механизированным способом, мин/т груза.

tнорма погр1 = 5,30 / 2 = 2,65 мин/т груза.

Норма времени на разгрузку бортовых автомобилей, перевозящих грузы в пакетах механизированным способом, определяется по формуле:

tнорма погр2 = tнорма2 / 2,

где tнорма2 — норма времени простоя бортовых автомобилей, перевозящих грузы в пакетах механизированным способом, мин/т груза, при осуществлении разгрузки другим погрузочно-разгрузочным средством.

tнорма погр2 = 6,36 / 2 = 3,18 мин/т груза.

Для определения времени на полную грузоподъемность автомобиля следует норму времени, установленную на 1 т, умножить на грузоподъемность автомобиля.

tполн. погр = 2,65 * 6,0 = 15,9 мин.

Время простоя автомобиля определяется суммой времени под погрузкой и под разгрузкой автомобиля.

tпростоя = (2,65 + 3,18) * 6,0 = 34,98 мин.

— модель автомобиля — КрАЗ-255Б1;

— масса контейнера брутто — 3,0 т;

— грузоподъемность КрАЗ-255Б1 — 8,0 т;

— внутренние размеры кузова:

— погрузочная высота 1,53 м.

— габаритные размеры контейнера:

— собственная масса контейнера — 600 кг.

— норма времени простоя автомобиля при погрузке краном — 7,0 мин;

— норма времени простоя автомобиля при разгрузке вручную без снятия контейнера с автомобиля — 25,0 мин на 1-й контейнер, 20,0 мин — на каждый последующий.

Определяем количество контейнеров исходя из размеров кузова автомобиля и габаритов контейнера и схематически показываем размещение контейнеров на подвижном составе с указанием их размеров.

Рисунок 1 — Схема размещения контейнеров на подвижном составе

Исходя из габаритных размеров кузова автомобиля и габаритных размеров контейнера, указанных на рисунке 1, следует, что количество контейнеров, которые могу одновременно размещаться в кузове автомобиля КрАЗ-255Б1 равно трем.

Норма времени простоя бортового автомобиля при погрузке контейнера краном составит 7,0 мин.

Время простоя на полную грузоподъемность автомобиля следует норму времени, установленную на один контейнер, умножить на количество контейнеров, перевозимых в автомобиле одновременно. Следовательно Время простоя на полную грузоподъемность автомобиля составит 21,0 мин.

При определении времени простоя бортового автомобиля под разгрузкой контейнеров вручную без снятия их с автомобиля необходимо учитывать, что в «Единых нормах времени на перевозку грузов автомобильным транспортом» нормы времени простоя приведены на погрузку или разгрузку, следовательно, норма времени на погрузку определяется по формуле:

tнорма. разгр = (норма1к + нормадоп * (m — 1)),

где норма1к — норма времени простоя автомобиля при погрузке или выгрузке грузов на первый контейнер, мин;

нормадоп — норма времени простоя автомобиля при погрузке или выгрузке грузов на каждый последующий контейнер в данной ездке, мин;

m — количество одновременно загружаемых в автомобиль контейнеров.

tнорма. разгр = (25 + 20 * (3 — 1)) = 65 мин.

4. Решение задачи выбора универсального или специализированного автомобиля

ГАЗ-66-11 с грузоподъёмностью 2,0 т.;

САЗ-3508 с грузоподъёмностью 3,7 т.;

— техническая скорость, Vт = 30 км/ч;

— коэффициент использования пробега µ = 0,59;

— коэффициент использования грузоподъёмности n = 0,88;

— длина ездки с грузом lе.г. = 7,0 км.

Рассчитываем часовую производительность бортового автомобиля в функции расстояния перемещения груза lе.г. по формуле:

Рбч = (qб * µ * n * Vт) / (lе.г. + Vт * n * tбпр),

где qб — грузоподъемность бортового автомобиля, т;

µ — коэффициент использования пробега;

n — коэффициент использования грузоподъёмности;

Vт — техническая скорость, км/ч;

lе.г. — длина ездки с грузом, примем равным 10; 20; 30; 40; 50 км;

tбпр — время простоя бортового автомобиля под погрузкой разгрузкой, ч.

при lе.г.=10км/ч: Рбч = (2,0*0,59*0,88*30) / (10,0+30*0,88*0,08) = 2,5.

при lе.г.=20км/ч: Рбч = (2,0*0,59*0,88*30) / (20,0+30*0,88*0,08) = 1,4.

при lе.г.=30км/ч: Рбч = (2,0*0,59*0,88*30) / (30,0+30*0,88*0,08) = 0,97.

при lе.г.=40км/ч: Рбч = (2,0*0,59*0,88*30) / (40,0+30*0,88*0,08) = 0,74.

при lе.г.=50км/ч: Рбч = (2,0*0,59*0,88*30) / (50,0+30*0,88*0,08) = 0,59.

Рассчитываем часовую производительность автомобиля-самосвала в функции расстояния перемещения груза lе.г. по формуле:

Рсч = (qс * µ * n * Vт) / (lе.г. + Vт * n * tспр),

где qс — грузоподъемность бортового автомобиля, т;

µ — коэффициент использования пробега;

n — коэффициент использования грузоподъёмности;

Vт — техническая скорость, км/ч;

lе.г. — длина ездки с грузом, примем равным 10; 20; 30; 40; 50 км;

tспр — время простоя бортового автомобиля под погрузкой разгрузкой, ч.

при lе.г.=10км/ч: Рсч = (3,7*0,59*0,88*30) / (10,0+30*0,88*0,01) = 5,6.

при lе.г.=20км/ч: Рсч = (3,7*0,59*0,88*30) / (20,0+30*0,88*0,01) = 2,84.

при lе.г.=30км/ч: Рсч = (3,7*0,59*0,88*30) / (30,0+30*0,88*0,01) = 1,9.

при lе.г.=40км/ч: Рсч = (3,7*0,59*0,88*30) / (40,0+30*0,88*0,01) = 1,43.

при lе.г.=50км/ч: Рсч = (3,7*0,59*0,88*30) / (50,0+30*0,88*0,01) = 1,15.

Графическую зависимость часовой производительности бортового автомобиля и автомобиля-самосвала от расстояния перевозки груза сводим в график.

Рисунок 2 — График зависимости часовой производительности бортового автомобиля и автомобиля-самосвала от расстояния перевозки груза

По графику видно, что для перевозки навалочных грузов эффективней будет использовать автомобиль САЗ-3508, т. к. его производительность гораздо выше, чем у автомобиля

Величину равноценного расстояния рассчитываем по формуле:

Lр = Vт * n * ((qб*?t/?q) — tбпр),

где ?t — время, на которое сокращается простой под погрузкой-разгрузкой специализированного автомобиля, ч;

?q — разница грузоподъемностей автомобилей бортового и самосвала, т;

Lр = 30 * 0,88 * (2,0 * ((0,08-0,01)/(3,7-2,0)) — 0,01 = 1,91 км

5. Определение потребного количества автотранспортных и погрузочно-разгрузочных средств для освоения заданного грузооборота пункта

— модель подвижного состава — ЗиЛ-431510;

— масса поддона брутто — 0,7 т.;

— разгрузка — козловыми кранами;

— грузоподъемность ЗиЛ-431510 — 6,0 т;

— объём перевозок — 28 т/ч.;

— lе.г. — длина ездки с грузом — 7 км;

— коэффициент неравномерности, nн = 1,2.

Определяем время погрузки, время разгрузки и время простоя автомобиля под погрузкой-разгрузкой по «Единым нормам времени на перевозку грузов автомобильным транспортом» и рассчитываем часовую производительность бортового автомобиля:

Рбч = (6,0*0,59*0,88*30) / (7,0+30*0,88*0,08) = 3,09 ч.

Определяем необходимое количество автомобилей по формуле:

где Qч — объём перевозок, т/ч.

А = 28 / 3,09 = 9 автомобилей.

Определяем время оборота автомобиля на маршруте по формуле:

tоб = lе.г. / (Vт * в) + tпр,

где в — коэффициент использования пробега, принимаем равным 0,5;

tпр — время простоя под погрузкой-разгрузкой.

tоб = 7 / (30*0,5)+(4,70*6,0) = 0,47 ч.

Рассчитываем интервал движения автомобилей по формуле:

I = 0,47 / 9 = 0,05 ч.

Определяем количество постов на погрузочном и разгрузочном пунктах по формуле:

Nп(р) = tп(р) * зн / I,

Где зн — коэффициент неравномерности прибытия автомобилей в пункт погрузки (разгрузки), который в расчетах принять равным 1,2.

Nп(р) = 0,47 * 1,2 / 0,05 = 11,28, принимаем N = 11.

Заканчивая выполнение курсовой работы, нужно отметить, что поставленная в ней цель была достигнута.

Нужно отметить, что введение механизации погрузочно-разгрузочных работ в транспортный процесс способствует улучшению технико-экономических показателей работы автотранспортного предприятия.

Техническая производительность погрузочно-разгрузочной машины зависит от ее грузоподъемности и числа рабочих циклов. При определении эксплуатационной производительности учитывают использование машины по времени и грузоподъемности, а также вид груза.

Было определено время простоя под погрузкой-разгрузкой автомобиля, перевозящего поддоны и контейнеры. При определении времени простоя под погрузкой-разгрузкой автомобиля, перевозящего поддоны, учитывалось, что погрузка и разгрузка осуществлялись механизированным способом различными видами ПРМ. А при нахождении времени простоя под погрузкой-разгрузкой автомобиля, перевозящего контейнеры, норма времени на погрузку рассчитывалась исходя из того, что она осуществлялась вручную без снятия контейнеров с автомобиля.

Была решена задача выбора универсального или специализированного автомобиля, исходя из наибольшей производительности, при этом использовалась графическая зависимость часовой производительности бортового автомобиля и автомобиля-самосвала от расстояния перевозки грузов.

Было определено необходимое количество постов на погрузочно-разгрузочных пунктах и количество бортовых автомобилей общего назначения для освоения заданного объема перевозок.

Таким образом, были выбраны рациональные методы организации погрузочно-разгрузочных работ на автомобильном транспорте, а также приобретены навыки умения работать с нормативной литературой.

Список используемой литературы

1. Батищев И.И. Организация и механизация погрузочно-разгрузочных работ на автомобильном транспорте / И.И. Батищев. — М.: Транспорт, 1988. — 367 с.

2. Единые нормы времени на перевозку грузов автомобильным транспортом и сдельные расценки для оплаты труда водителей. — М.: Экономика, 1990. — 48 с.

3. Нормативы времени на погрузочно-разгрузочные работы, выполняемые на железнодорожном, водном и автомобильном транспорте: в 2 ч. — М.: Экономика, 1987. — Ч.I. — 240 с.

4. Нормативы времени на погрузочно-разгрузочные работы, выполняемые на железнодорожном, водном и автомобильном транспорте: в 2 ч. — М.: Экономика, 1987. — Ч.II. — 250 с.

5. Погрузочно-разгрузочные работы: справочник строителя / М.П. Ряузов [и др.]. — М.: Стройиздат, 1976. — 412 с.

6. Тростянецкий Б.Л. Автомобильные перевозки: задачник / Б.Л. Тростянецкий. — М.: Транспорт, 1988. — 238 с.

7. Ходош М.С. Грузовые автомобильные перевозки. — 1986. — 208 с.

Размещено на Allbest.ru

Подобные документы

Организация процессов погрузки и разгрузки на складе. Средства механизации и автоматизации погрузочно-разгрузочных работ. Организационно-экономическая характеристика складского хозяйства. Рекомендаций по снижению затрат на погрузочно-разгрузочные работы.

курсовая работа [2,5 M], добавлен 27.06.2016

Схема механизации погрузочно-разгрузочных работ на контейнерной площадке. Особенности логистического подхода к складированию контейнеров на контейнерном терминале. Расчёт среднего времени поиска ячейки в стеллаже в последовательном и совмещенном режимах.

контрольная работа [310,4 K], добавлен 10.06.2014

Расчет емкости общетоварного склада, площади его помещений для хранения продовольственных товаров; экономической эффективности механизации погрузочно-разгрузочных работ на холодильнике и срока окупаемости дополнительных капитальных затрат на оборудование.

контрольная работа [22,7 K], добавлен 12.07.2010

Звенья технологической цепи товародвижения. Механизация погрузочно-разгрузочных работ. Основные функции складов. Организация квалифицированной приемки товаров по количеству и качеству на складе. Ухудшение качества тары. Устройство торговых зданий.

контрольная работа [95,7 K], добавлен 11.10.2010

Общая характеристика ниток, описание возможных способов их хранения. Выбор типа погрузочно-разгрузочной техники и транспортировка ниток. Расчет электрического освещения и основных параметров склада. Безопасность труда при погрузочно-разгрузочных работах.

курсовая работа [224,3 K], добавлен 24.04.2014

Цели и функции складской логистики в компании. Исследование системы управления складом на современном предприятии, их сущность, характеристики и особенности. Стратегия автоматизации учетных операций склада. Оптимизация погрузочно-разгрузочных работ.

дипломная работа [312,7 K], добавлен 29.10.2014

Изучение задач логистических центров в системе транспортно-экспедиционного сервиса, которые выполняют функции подготовки и оформления плановых, перевозочных, коммерческих операций; оформления грузовых партий; осуществления погрузочно-разгрузочных работ.

презентация [211,8 K], добавлен 02.10.2011

Источник