- Шихтовые материалы

- Виды плавильных печей: отличия и сферы применения

- Читайте также:

- Плавильные печи, виды плавильных печей. Промышленные плавильные печи для аллюминия и сталей

- Основные виды плавильных печей

- Вакуумные плавильные печи

- Устройство индукционных электропечей

- Особенности конструкции индукционных термопечей

- Индукционная печь

- Параметры выбора

- Камера тепла холода влаги

- Выбор места для монтажа

- Вакуумные печи

- Инструкция по монтажу

- Камера соляного тумана

- Технология использования

- Порядок работы:

- Плавильная печь для алюминия

Шихтовые материалы

Металлы, сплавы, специальные лигатуры, шлакообразующие присадки и другие материалы, которые используют для приготовления различных сплавов, в литейном производстве называют шихтовыми материалами или шихтой. В состав шихты входят: свежие материалы (доменные чугуны различных марок, медь, алюминий, цинк, никель и др.), которые поступают в литейные цехи с металлургических заводов; лом черных сплавов и лом цветных сплавов, представляющие собой переработанные промышленные отходы; специальные ферросплавы и лигатуры (промежуточные сплавы более тугоплавких элементов с легкоплавкими), поступающие с металлургических заводов; отходы литейного производства и механических цехов (литники, прибыли, бракованные детали и брикетированная стружка). Количественное соотношение различных материалов в шихте зависит от качества исходных материалов и от требований, которые предъявляют к изготовляемым сплавам.

Основные типы плавильных печей

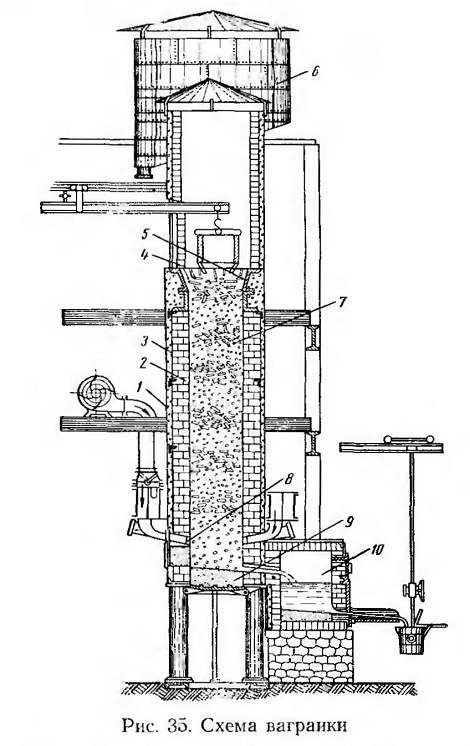

В литейном производстве используются плавильные печи, работающие на твердом, жидком или газообразном топливе (коксе, нефти, мазуте, газе), и печи электрические. К первому типу печей относят вагранки и тигельные печи, ко второму типу — дуговые электрические печи и электрические индукционные печи. Наибольшее распространение для плавки чугуна получили печи шахтного типа—вагранки. Серый чугун, получаемый в этих печах, используют для отливок различных по сложности деталей. В электрических печах плавится сталь, легированный чугун, а также белый чугун, перерабатываемый затем в ковкий чугун. Схема вагранки приведена на рис. 35. Вагранка представляет собой шахтную печь, основой которой является сварной металлический кожух 1, футерованный изнутри огнеупорным кирпичом 2. Щель между кожухом и футеровкой засыпается сухим кварцевым песком 3. В верхней части вагранки находится загрузочное окно 4. Часть шахты вагранки, расположенная ниже загрузочного окна, футеруется чугунными пустотелыми кирпичами 5, которые предохраняют ее от разрушения при загрузке шихты 7.

Загружают вагранку с помощью скипового подъемника или консольного крана. Верхняя часть вагранки заканчивается искрогасителем 6.

Для поддержания горения в вагранке через специальные отверстия 8, называемые фурмам и, подается воздух (дутье), нагнетаемый вентилятором. Расплавленный чугун по поду 9, расположенному в нижней части шахты, стекает через специальное отверстие и желоб в копильник 10. В начале работы в вагранку загружают слой кокса высотой 500—1500 мм и поджигают его. Этот слой кокса называется холостой колошей. Затем на холостую колошу загружают рабочую коксовую колошу, флюс и первую порцию металлической шихты. После загрузки материалов через фурмы подают воздух, необходимый для горения топлива. В плавильном поясе чугун и шлаки расплавляются и стекают в горн вагранки. Образующиеся газы, поднимаясь вверх, нагревают металлическую шихту и топливо, а затем уходят в трубу.

По мере сгорания кокса и плавления чугуна загружаемая в вагранку шихта опускается вниз, а на ее место загружают новые порции шихтовых материалов. В процессе плавки жидкий чугун скапливается в горне вагранки. Шлак всплывает на поверхность чугуна и периодически выпускается через шлаковую летку. Накопившийся чугун сливается через летку по желобу в специальный копильник, а затем в ковш. Производительность вагранок 0,5—30 т чугуна в час.

В целях пожарной безопасности и предохранения от загрязнения окружающей местности вагранки снабжают искрогасителями, которые одновременно являются и пылеуловителями.

Для плавки стали в литейных цехах используют мартеновские и электродуговые печи с основной и кислой футеровкой, а также индукционные тигельные печи.

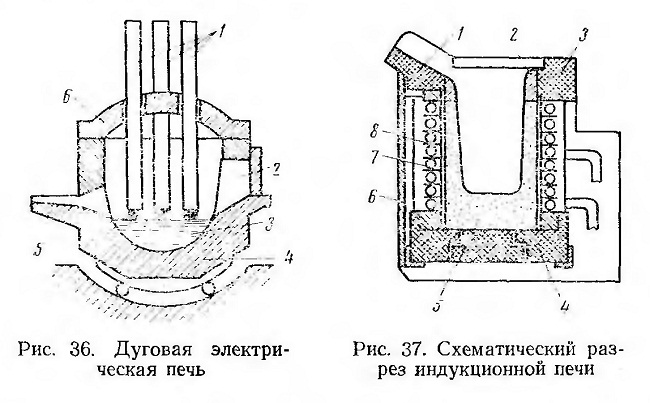

На рис. 36 показана схема дуговой электропечи. Источником тепла в этой печи является электрическая дуга, возникающая между расплавом 3, находящимся в ванне печи 4, и тремя графитовыми электродами 1 (проходящими через свод печи 6), по которым подается электрический ток. Вместимость таких печей составляет 1,5—10 т. Длительность плавки 1,5—4 ч. Приготовленный металл выливается при наклоне печи, осуществляемом специальным механизмом, через желоб 5. Загрузка шихты в печь производится через окно 2 или через свод печи, поднимаемый и поворачиваемый специальным механизмом.

Плавка стали в дуговой электрической печи состоит из следующих операций: заправки электропечи, завалки шихты, расплавления шихты и разливки готовой стали.

Индукционная печь (рис. 37) состоит из каркаса 6, сделанного из немагнитного материала, внутри которого находится индуктор (катушка), выполненный из витков 7 медной трубки, по которым протекает охлаждающая вода. Витки отделены друг от друга изоляцией ‘8. Плавильный тигель 5 в этой печи выполнен из набивной футеровки. Верхние части футеровки 1 и 3 и ее нижняя часть 4 делают из фасонных огнеупорных кирпичей, слой 2 выполняется огнеупорной обмазкой. Источником тепла в этих печах является индукционный ток, возбуждаемый в загруженной в тигель шихте при пропускании по индуктору переменного тока повышенной частоты.

Рис. 38. Дуговая однофазная электропечь для плавки медных сплавов

Плавка цветных сплавов производится в тигельных печах с мазутным или газовым отоплением, в электрических печах сопротивления, а также в дуговых или индукционных электрических печах.

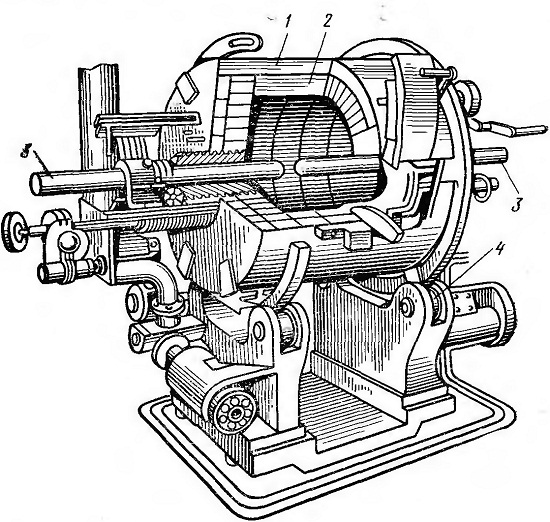

Медные сплавы плавят в тигельных, пламенных и электрических печах. Наиболее широко применяют дуговые однофазные электрические печи типа ДМК (рис. 38). Печь представляет собой металлический барабан 1, футерованный огнеупорным кирпичом 2. Тепло, необходимое для расплавления меди, создается электрической дугой, возникающей между двумя горизонтально расположенными электродами 3. Установленный на роликах 4 барабан 1 может поворачиваться на определенный угол двигателем и зубчатой передачей.

Шихтовые материалы загружают через рабочее окно, снабженное желобом, по которому выпускают готовый расплав. Для выплавки медных сплавов шихтовыми материалами служат чушки, машинный лом, отходы собственного производства и т. д. В процессе плавки меди, цинка и свинца выделяются вредные газы и пары, поэтому плавильные печи снабжают мощной вытяжной вентиляцией.

Алюминиевые сплавы плавят в тигельных и пламенных печах, электрических печах сопротивления и индукционных печах. На рис. 39 показана тигельная печь с газовым обогревом для

плавки алюминиевых сплавов. Печь имеет огнеупорную футеровку 1, внутрь которой вставлен чугунный тигель 2. Газ подводится в горелку 4 и сгорает в пространстве между футеровкой и тиглем. Отверстие 3 предусмотрено для выпуска металла при прогорании тигля. Продукты горения и газы из сплава отводятся вытяжным колпаком 5. Печь подвешена цапфами на боковых опорах и может наклоняться с помощью штурвала и червячной передачи.

Источник

Виды плавильных печей: отличия и сферы применения

Современные плавильные печи представлены большим модельным рядом, различаются по размеру и набору функций. Общие характеристики данного оборудования – это высокие плавильные свойства, экономичность, точность регулирования и соответствие требованиям безопасности. В ходе производства элементов для плавильных печей используются прочные листы стали, эффективные теплоизоляционные и огнеупорные материалы (кирпич, бетон с высоким содержанием оксида алюминия).

Индукционная плавильная печь

В индукционной печи нагревание осуществляется посредством выделения тепла от прохождения тока через металл в тигле. Ток возникает под действием электромагнитного поля индуктора. Индукционные печи используются в ювелирном производстве, в литейных цехах для плавки чугуна, стали, меди, алюминия, латуни, цинка и др.

Электрическая дуговая плавильная печь

В печах этого типа источником тепла служит электрическая дуга постоянного или переменного тока, которая возникает между металлом и графитовыми электродами. В процессе плавки в печи начинает выполняться покачивание металла в целях его равномерного перемешивания. Дуговая печь применяется для плавления чугуна, стали, цветных металлов, сплавов железа (так называемые «ферросплавные» печи) и др. Дуговая печь довольно сложна в эксплуатации, на ее строительство требуются значительные затраты. Чугун, выплавляемый в дуговых печах, является более дорогим, чем ваграночный.

Газовая плавильная печь

Газовые плавильные печи позволяют точно регулировать температуру внутри нагревательной камеры и снижать тепловые потери благодаря качественным изоляционным материалам. Внутри газовой печи создается оптимальная газо-воздушная смесь, выделяющая при горении максимум энергии. Эта смесь нагревает плавильный тигель из особого жаростойкого сплава. Такие печи используются не только для плавления, но и для нагревания металлов (алюминия, меди, свинца, олово, драгоценных металлов) до 1400°C.

Плавильная печь сопротивления

Данная разновидность электрической печи работает по принципу теплового действия электрического тока в проводнике. В качестве проводника можно использовать нагреватель, передающий тепло нагреваемому телу (печи сопротивления косвенного действия), или нагреваемое тепло (печи сопротивления прямого действия). В печах сопротивления применяются толстые нихромовые пластины. И хотя такие пластины часто выходят из строя и требуют замены, себестоимость плавления при помощи такого оборудования является сравнительно низкой.

Муфельная печь

Как и газовые, муфельные печи подходят для выплавки и нагревания металла. Такая печь содержит муфель, который защищает нагреваемый материал и предохраняет его от контакта с продуктами сгорания и топлива. Решившие купить муфельные печи должны иметь в виду, что уровень нагревания данного оборудования ограничен – не более 950°C из-за невысокой стойкости муфеля.

Читайте также:

Лазерная маркировка металлов

В наши дни лазер из экзотической лабораторной установки превратился в точный, мощный и высокопроизводительный промышленный инструмент. В сочетании с современным компьютером он стал незаменимым в автоматизированном производстве.

CIB UNIGAS

В 1972 году была создана компания CIB UNIGAS. С момента ее создания прошло 30 лет, фирма стала одной из популярных производителей горелок по всему миру. Номенклатура производимых горелок довольно обширная.

Фрезерные станки и российская промышленность

Статья описывающая роль фрезерных станков в российской промышленности.

Выбор листогибочного станка: важные нюансы

К основным преимуществам ручного листогибочного станка относят его минимальную стоимость и хорошую работоспособность. Вес его составляет около 100 кг, и это позволяет перевозить его без всяких проблем на то место, где проводятся работы.

«Выездное» оборудование: в каком контейнере можно перевозить технику?

Для перевозки оборудования, применяемого по месту работ, нужен специальный мобильный контейнер. Но не обычный (по типу классических строительных или дачных бытовок), а специальный. Какими должны быть требования к модулю специального назначения?

Источник

Плавильные печи, виды плавильных печей. Промышленные плавильные печи для аллюминия и сталей

Древние гончары, обжигавшие керамические изделия в горнах, иногда находили на их дне блестящие твердые кусочки с необычными свойствами. С того самого момента, когда они стали задумываться, что это за чудные вещества, как они там появились, а также куда их можно применить с пользой, и родилась металлургия — ремесло и искусство обработки металлов.

А основным инструментом для извлечения из руды новых чрезвычайно полезных материалов стали термоплавильные горны. Конструкции их прошли долгий путь развития: от примитивных одноразовых куполов из глины, разогреваемых дровами до современных электропечей с автоматическим управлением процессом плавления.

Основные виды плавильных печей

В металлоплавильных агрегатах нуждаются не только гиганты черной металлургии, использующие вагранки, домны, мартены и регенераторные конвертеры с выработкой за один цикл в несколько сотен тонн. Такие величины характерны для выплавки чугуна и стали, на долю которых приходится до 90% промышленного производства всех металлов. В цветной же металлургии и во вторичной переработке — объемы значительно меньшие. А мировые обороты производства редкоземельных металлов и вообще исчисляются несколькими килограммами в год.

Но потребность в плавке металлопродукции возникает не только при ее массовом производстве. Значительный сектор рынка металлообработки занимает литейное производство, где требуются металлоплавильные агрегаты сравнительно небольшой выработки — от нескольких тонн до десятков килограммов. А для штучного ремесленного и декоративно‑прикладного производства и ювелирного дела находят применение плавильные аппараты с выработкой в несколько килограммов.

Все виды металлоплавильных устройств можно поделить по типу источника энергии для них:

- Термические. Теплоноситель — топочный газ либо сильно разогретый воздух.

- Электрические. Используют различные тепловые действия электрического тока:

- Муфельные. Разогрев помещенных в теплоизолированный корпус материалов спиральным ТЭНом.

- Сопротивления. Нагрев образца прохождением через него тока большой величины.

- Дуговые. Используют высокую температуру электрической дуги.

- Индукционные. Плавление металлического сырья внутренним теплом от действия вихревых токов.

- Потоковые. Экзотические плазменные и электронно‑лучевые аппараты.

Поточная электронно‑лучевая плавильная печь Термическая мартеновская печь Электро-дуговая печь

При небольших объемах выработки наиболее целесообразным и экономичным оказывается использование электрических, в особенности, индукционных плавильных печей (ИПП).

Вакуумные плавильные печи

Область применения таких агрегатов достаточно широка. Их используют в машиностроении, в строительстве и на многих других производствах. Применяют для плавки высококачественных сталей и жаропрочных сплавов на основе железа, никеля и кобальта, а также цветных металлов и сплавов. Кроме того, эти печи могут быть использованы для зонной очистки, термообработки металлических деталей, варки стекла, получения монокристаллов. Идеальная печь для плавки стали, в ней можно получить низкоуглеродистую сталь, которая не загрязнена азотом, водородом и кислородом.

Устройство индукционных электропечей

Если говорить кратко, то действие их основана на явлении токов Фуко — вихревых индукционных токов в проводнике. В большинстве случаев инженеры‑электротехники борются с ними, как с вредным явлением. Например, именно из‑за них сердечники трансформаторов выполняются из стальных пластин или ленты: в сплошном куске металла эти токи могут достигать значительных величин, приводящим к бесполезным потерям энергии на его нагревание.

В индукционно‑плавильной электропечи это явление применяется с пользой. По сути она и представляет собой своеобразный трансформатор, в котором роль короткозамкнутой вторичной обмотки, а в некоторых случаях и сердечника выполняет расплавляемый металлический образец. Именно металлический — нагревать в ней можно только проводящие электричество материалы, диэлектрики же будут оставаться холодными. Роль индуктора — первичной обмотки трансформатора выполняют несколько витков толстой свернутой в катушку медной трубки, по которой циркулирует охлаждающая жидкость.

Кстати, на том же принципе действуют ставшие чрезвычайно популярными кухонные варочные поверхности с индукционным высокочастотным нагревом. Положенный на них кусок льда даже не растает, а поставленная металлическая посуда нагреется почти мгновенно.

Особенности конструкции индукционных термопечей

Существует два основных типа ИПП:

- Канальные. Роль вторичного витка высокочастотного трансформатора выполняет кольцевой короткозамкнутый канал с расплавленным металлом. Источником энергии обычно служит переменный ток промышленной частоты, либо 400‑Гц генератор. Достоинство таких устройств в том, что плавление может выполняться непрерывно с подачей сырья и забором расплавленного материала. Недостаток — сложность начального запуска: требуется предварительное заполнение канала расплавом.

Еще одним преимуществом является высокий кпд, так как передача высокочастотного поля производится через имеющий малое рассеяние энергии стальной или ферритовый сердечник.

Преимущество такой конструкции — высокая скорость нагрева и плавления, т. к. потери тепла в тигле очень малы.

Для обоих видов металлоплавильных агрегатов нет принципиальных различий в типе рабочего сырья: они с успехом плавят и черные и цветные металлы. Необходимо только выбрать соответствующий рабочий режим и тип тигля.

Индукционная печь

Наиболее востребованными печами для плавления металлов на небольших производствах являются индукционные плавильные печи.

Данные печи применяют для плавки таких материалов, как

Преимущество данного вида печей заключаются в том, что, работая на индукторах, они имеют способность розлива жидкого металла в специальную ковшовую емкость. Это происходит посредством работы гидравлической системы или механической системы.

Устройства печи

- корпус из асбоцимента;

- индуктор (катушка со множеством витков);

- узел для осуществления плавки с тигелем изтолстого стройматериала (при выборе печи следует учитывать размер тигель, так как от этого будет зависить конечное количество продукции, получаемой за один плавильный цикл);

- шинопроводы;

- батареи компенсирующих конденсаторов;

- водоохлаждаемые катушки редукторов.

Посредством возникновения потоков, имеющих вихревой тип, происходит накаливание и плавка металла, который закладывается в специальный тигель, выполненный из графита. В данном тигле и происходит весь плавильный процесс и перемешивание массы металла, которое происходит под действием электродинамических сил. Электрическая энергия выдается на индукторную установку посредством специальных двух кабелей, которые используются как водоохлаждение. Питание всей конструкции осуществляется посредством работы специального устройства, такого как преобразователь частоты.

Управление печью для плавки металлов может осуществляться двумя способами:

- механическим способом,

- посредством дистанционного управления.

Индукционные печи литейные являются достаточно производительным и высококачественным оборудованием, которое способно выдавать большие объемы готовой продукции.

Существуют различные модификации данных печей, которые подходят для любых производств, специализирующихся на выплавке разного рода металлов. Популярны такие виды электрических приборов, как муфельная плавильная печь, сталеплавильная печь и дуговая сталеплавильная печь. Первые являются очень эффективными и безопасными в использовании. Очень важную роль для металлургии сыграло такое изобретение как сталеплавильная печь. С ее помощью, стало возможным нагревать любые материалы.

В индукционных печах выплавку такой стали, как

В особую группу можно выделить индукционные тигельные печи. Они позволяют загружать большое количество материалов (до двух и более тонн). В России достаточно много заводов-производителей индукционных тигельных печей. Качество их продукции всегда очень высокое. Важно помнить, что рекомендуются покупка индукционных тигельных печей именно от производителя.

Преимущества использования индукционных печей состоит в том, что данный вид плавки металла является экономичным. Накаливание металла приводит к выделению большого количества тепла, которое позволяет разогреть печь быстрее. Как правило, широко распространены печи с возможностью разогрева до температуры тысяча двести градусов в среднем. Как правило, цена индукционной плавильной печи достаточно высока, так как их производство трудоемко, но данные аппараты оправдывают такую стоимость долгой службой.

Параметры выбора

Таким образом, основными критериями выбора того или иного вида термопечи являются объемы и непрерывность производства. Для небольшой литейной мастерской, например, в большинстве случаев подойдет тигельная электропечь, а предприятию по переработке вторсырья — канальная.

Кроме того, в числе основных параметром тигельной термопечи — объем одной плавки, исходя из которого и следует выбирать конкретную модель. Немаловажными характеристиками являются также максимальная рабочая мощность и тип тока: однофазный или трехфазный.

Камера тепла холода влаги

Климатическая камера тепло холод влага используется для испытания веществ на устойчивость к климатическим условиям (температура и влажность).

Для создания равномерной пониженной или повышенной температуры камера тепла холода и влаги снабжена широколопастным винтом в задней части. Высокая и низкая влажность создается за счет подогрева или охлаждения воды и образования «водяной бани». Причем испытательная климатическая камера тепла холода влаги одновременно регулирует оба этих параметра, создавая необходимые условия.

Выбор места для монтажа

Размещение индукционной печи в цехе или мастерской должно обеспечивать свободный подход к ней для безопасного выполнения всех технологический операций в процессе плавки:

- загрузки сырья;

- манипуляций во время рабочего цикла;

- выгрузки готового расплава.

Место установки должно быть обеспечено необходимыми электрическими сетями с требуемым рабочим напряжением и количеством фаз, защитным заземлением с возможностью быстрого аварийного отключения агрегата. Также установку нужно обеспечить подводом воды для охлаждения.

Настольные конструкции небольших габаритов должны тем не менее устанавливаться на прочные и надежные индивидуальные основания, не предназначенные для других операций. Напольным аппаратам также необходимо обеспечить прочный укрепленный фундамент.

В районе выгрузки расплава запрещено располагать пожаро‑ и взрывоопасные материалы. Рядом с местом размещения печи необходимо повесить пожарный щит со средствами тушения.

Вакуумные печи

Практически все современные печи оснащены вакуумной системой, которая способствует качественной обработке сырья. Основным элементом данной системы является вакуумный насос, нагнетающий вакуум и создающий давление внутри рабочей камеры. Вспомогательным устройством, помещённым внутрь вакуумной печи для термообработки, является вентилятор, благодаря которому жар равномерно циркулирует по всей камере и способствует равномерному накалу всего содержимого вакуумной печи.

Следовательно, каждая промышленная индукционная печь (или любая другая вакуумная печь) по-своему будет полезна металлургическому предприятию или литейному цеху, поэтому выбирая себе такое устройство следует определить, какие материалы будут подвергаться обработке и, какое количество сырья нужно перерабатывать ежедневно. Однако многие предприятия устанавливают сразу несколько установок, работающих по разным принципам, чтобы в случае необходимости можно было выполнять объём работы больше или меньше запланированного.

Инструкция по монтажу

Промышленные термоплавильные агрегаты — устройства с большим энергопотреблением. Их установка и электромонтаж должны проводиться квалифицированными специалистами. Подключение небольших агрегатов с загрузкой до 150 кг может быть выполнено квалифицированным электриком с соблюдением обычных правил монтажа электроустановок.

Например, печь ИПП‑35, мощностью 35 кВт с объемом выработки черных металлов 12 кг, а цветных — до 40 имеет массу 140 кг. Соответственно, установка ее будет заключаться в следующих шагах:

- Выбор подходящего места размещения с прочным основанием для термоплавильного узла и высоковольтного индукционного блока с водяным охлаждением и конденсаторной батареей. Расположение агрегата должно соответствовать всем эксплуатационным требованиям и правилам электро‑ и пожарной безопасности.

- Обеспечение установки линией водоохлаждения. Описываемая электроплавильная печь в комплекте поставки не имеет средств охлаждения, которые нужно приобрести дополнительно. Лучшим решением для нее будет двухконтурная градирня с замкнутым циклом.

- Подключение защитного заземления.

Функционирование любых электроплавильных печей без заземления категорически запрещена. - Подведению отдельной электрической линии с кабелем, сечение которого обеспечивает соответствующую нагрузку. Силовой щит также должен обеспечивать требуемую нагрузку с запасом по мощности

Для маленьких мастерских и домашнего применения выпускаются мини‑печи, например, УПИ‑60‑2, мощностью 2 кВт с объемом тигля 60 см³ для плавления цветных металлов: меди, латуни, бронзы

1,2 кг. Вес самой установки — 11 кг, габариты — 40х25х25 см. Ее монтаж заключается в размещении на металлическом верстаке, подведении проточного водяного охлаждения и включении в розетку.

Камера соляного тумана

Камера соляного тумана предназначена для определения коррозионной стойкости материалов при воздействии соляного тумана.

Испытания в камере соляного тумана происходят до 30 суток, в течении которых на материал воздействует солевой туман, равномерно распыляющийся по всей его поверхности. Камера соляного тумана КСТ позволяет максимально воспроизвести условия эксплуатации и добиться необходимых антикоррозийных характеристик.

Аттестация камеры соляного тумана предусматривает определение дисперсности и водности раствора. Методика аттестации камеры соляного тумана подробно изложена в соответствующих нормативных документах.

Согласно аттестации, самые распространенные типы камер имеют следующие характеристики:

- камера соляного тумана КСТ 2 — дисперсность 1-10 мкм, водностью 1-2,5 мл/ч;

- камера соляного тумана КСТ 1м – дисперсность 1-10 мкм, водность 2-3 г/куб.м;

Мировым лидером по разработкам новых технологий является компания Atlas Material Testing Technology, поэтому камера соляного тумана Atlas пользуется успехом в различных отраслях промышленности из-за качества и долговечности.

Камера соляного тумана (цена зависит от конструкции и производителя) полностью автоматизирована, регулируются лишь режимы работы. В процессе эксперимента постоянно контролируется и поддерживается состав раствора и чистота воды. Если есть необходимость, камера соляного тумана, купить которую можно на территории России, может также изменить положение в пространстве образца.

Технология использования

Перед началом работы с тигельной электропечью следует обязательно проверить состояние тиглей и футеровки — внутренней защитной теплоизоляции. Если она рассчитана на применение двух видов тиглей: керамических и графитовых, необходимо выбрать по инструкции соответствующий загружаемому материалу.

Обычно керамические тигли используются для черных металлов, графитовые — для цветных.

Порядок работы:

- Тигель вставить внутрь индуктора и, загрузив рабочим материалом, накрыть теплоизоляционной крышкой.

- Включить водяное охлаждение. Многие модели электроплавильных агрегатов не запустятся, если нет необходимого давления воды.

- Процесс плавки в тигельной ИПП начинается с ее включения и выхода на рабочий режим. Если есть регулятор мощности, перед включением установить его в минимальное положение.

- Плавно поднять мощность до рабочей, соответствующей загруженному материалу.

- После расплавления металла мощность снизить до четверти от рабочей для поддержания материала в расплавленном состоянии.

- Перед разливом убрать регулятор до минимума.

- По окончании плавки — обесточить установку. Водяное охлаждение отключить после ее остывания.

Все время плавки агрегат должен находиться под наблюдением. Любые манипуляции с тиглями нужно производить с помощью щипцов и в защитных рукавицах. В случае возгорания установку следует немедленно обесточить и сбить пламя брезентом либо затушить любым огнетушителем, кроме кислотного. Заливать же водой категорически запрещено.

Плавильная печь для алюминия

Алюминий плавится при температуре 600 градусов по Цельсию, этот факт даёт возможность провести процесс плавки в домашних условиях. С этой целью можно произвести мини плавильную печь из колёсного диска. Такую конструкцию выполнить несложно. Первым делом следует выбрать диск соответствующего размера и вкопать его в землю таким образом, чтобы он не выходил за поверхность земли. Помещаем изогнутый патрубок в отверстие, находящееся в середине диска. Снаружи, на трубу, помещаем небольшой кулер. Он будет служить нагнетателем. После этого в нашу мини плавильню можно засыпать угли и подавать воздух, постепенно увеличивая их градус. В тигле алюминиевый лом размещается среди углей. Промышленные плавильные печи — конструкции, которые потребляют большое количество электроэнергии. Установка, монтаж и подключение должны выполняться исключительно квалифицированными специалистами. Лабораторные печи используются в лабораторных условиях, они более компактные. У них малое энергопотребление, а нагрев осуществляется стремительно.

При выборе нужного типа плавильной печи следует внимательно изучить все предложения рынка. Плавильные печи цена немаловажный критерий. Поэтому, принимая решение плавильная печь купить, стоит обдумать на какой срок и для каких действий она вам необходима.

Источник