- Способы временного крепления строительных конструкций.

- 3.8. Временное крепление конструкции при монтаже. Выверка конструкций, визуальный и инструментальный контроль.

- 3.9. Технологические операции монтажа сборных ж/б колонн.

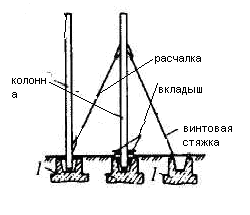

- Способы временного крепления колонн

- III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Способы временного крепления строительных конструкций.

Временное закрепление конструкций должно обеспечивать их устойчивость в проектном положении на период выверки, постоянного закрепления и технологического выдерживания бетона в стыках. Без временного закрепления возможна установка только статически устойчивых конструкций, которые не могут изменять своего положения под действием временных нагрузок и сил,— преимущественно конструкций с широким основанием и низким расположением центра тяжести, находящихся в положении статического равновесия. С временным закреплением производится установка статически неустойчивых монтажных конструкций (если при этом не предусматривается их постоянное закрепление) в тех случаях, когда необходимо освободить монтажное средство от удержания конструкций, при производстве проверочных работ, длительной подготовке стыков и т. п.

Критерием надежности временного закрепления является соответствие крепления требованиям выверки (точности монтажа) при условии, что конструкция способна сохранять эти качества под воздействием собственного веса, монтажных нагрузок в соответствующих климатических условиях. Надежность временного закрепления характеризуется устойчивостью конструкций, которая определяется степенью приближения коэффициента устойчивости

Все средства временного крепления подразделяются на индивидуальные и групповые.

Индивидуальные средства крепления — клинья, клиновые вкладыши, расчалки, подкосы, распорки, кондукторы, фиксаторы — применяют для закрепления одиночных статически неустойчивых монтажных элементов и конструкций.

Групповые средства крепления предусматривают закрепление нескольких статически неустойчивых монтажных элементов и конструкций. К ним относятся, групповые кондукторы и специальные приспособления, которые обеспечивают закрепление нескольких конструкций или одной на нескольких опорах.

19.Замоноличивание стыков сборных и ж/б элементов каркаса зданий.

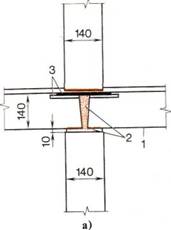

Стыки сборных перекрытий и покрытий. Конструкции стыков между панелями перекрытий и покрытий рассмотрим на конкретных примерах (рис. 157, а…в). Плиты междуэтажных перекрытий соединяют, сваривая закладные детали и заделывая швы раствором. В плитах покрытий сваривают закладные детали плит и стропильных балок или ферм. В стык между ребристыми плитами перекрытий и покрытий на опорах пропускают вертикальные арматурные стержни — выпуски из балок. При замоноличивании стыков применяют раствор или бетон, указанный в проекте.

Рис. 157. Стыки между плитами перекрытий и покрытий: а — перекрытия панельного здания с несущими внутренними панелями, б — перекрытий с торцовыми наружными блоками, в — ребристых плит покрытия; 1 — панели (плиты) перекрытия, 2 — раствор, 3 — закладные детали на сварке, 4— бетонный камень, кирпич, 5 —- пакет теплоизоляции

До заделки стыки очищают от мусора, продувая их сжатым воздухом от компрессора. В панельных зданиях стыки (см. рис. 157, а) заделывают одновременно с устройством постели под несущую панель верхнего этажа. Для заделки стыков между плитами настила первый монтажник лопатой расстилает раствор грядкой над швом, а второй разравнивает его в шве кельмой и подштопкой.

При заделке концов плиты с четвертью, блока или панели наружной стены (см. рис. 157,6) в четверть укладывают пакет из теплоизоляционного материала, обернутый гидроизоляционным материалом. Если пакетов нет, в стык закладывают сложенную пополам полосу рубероида и внутреннюю полость стыка заполняют шлаковатой. Так же заделывают стык между балконной плитой и четвертью стенового блока или стеновой панели.

Стыки ребристых плит (см. рис. 157, в) заделывают так же, как и стыки между плитами междуэтажных перекрытий: расстилают грядку раствора над очищенным швом и уплотняют его в шве подштопкой.

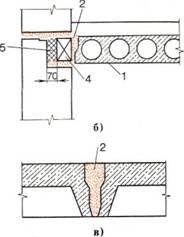

Рис. 158. Заделка колонны в стакане фундамента (а) и стыки колонн (б, в): б — накладными стержнями, в — сваркой выпусков арматуры; 1 — колонна, 2 — бетон замоноличивания, 3 — оголовок из стальных пластин, 4—центрирующая опорная пластина, 5 — накладные стержни, 6 — выступ бетона, 7 — выпуск арматуры, 8 — хомуты

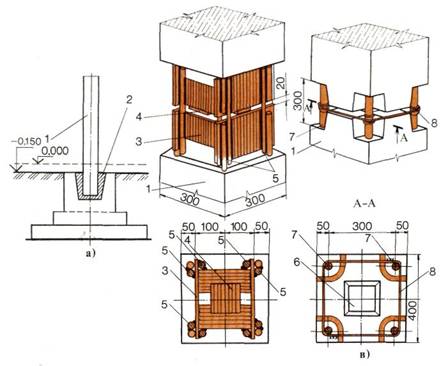

Соединение колонн с фундаментами. Колонну устанавливают в гнездо фундаментов (рис. 158, а) на выравнивающий слой из раствора состава 1:2 или бетонной смеси жесткой консистенции, которую укладывают перед установкой колонны. Тсглщину слоя определяют по высоте монтируемой колонны и отметки дна стакана на исполнительной схеме. Нельзя укладывать металлические подкладки вместо выравнивающего слоя и устанавливать колонну на затвердевший бетон фундамента, так как при этом не обеспечивается необходимый контакт по всей площади торца колонны и основания.

Гнезда стаканов замоноли-чивают после установки и выверки ряда колонн бетонной смесью с заполнителем крупностью 5…20 мм. Бетонную смесь уплотняют глубинным вибратором с наконечником диаметром 38 мм.

Стыки замоноличивают одним из следующих способов.

Первый способ состоит в том, что сначала зачеканивают жестким цементным раствором зазор (полость стыка) между оголовками стыкуемых элементов колонн. Затем устанавливают вокруг стыка инвентарную опалубку и бетонируют стык мелкозернистым бетоном.

При втором способе стык замоноличивают с помощью пресс-опалубки (рис. 159). Работу выполняют (рис. 160) два бетонщика. Сначала они очищают стержни арматуры от бетона и окалины металлической щеткой, а полость стыка — струей сжатого воздуха (I). Прилегающие к бетону поверхности пресс-опалубки смазывают эмульсией, устанавливают опалубку (I) на стык колонны, соединяют ее и закрепляют. Вращением рукояток 4 (см. рис. 159) винтовых штоков пуансон 5 отводят до отказа, смачивают кистью полости камер водой, перемешивают в ящике бетонную смесь и мерной тарой загружают порцию ее в камеру 1 пресс-опалубки (см. рис. 169, III). Затем, закрыв крышки камер, одновременно вращают винтовые штоки и пуансоном запрессовывают бетонную смесь в стык колонны (IV). Доведя пуансоны до упора и открыв крышку камеры, приставляют поочередно к каждому пуансону вибробулаву, одновременно продолжая допрессовы-вать пуансоном бетонную смесь в стык до появления ее в зазорах между колонной и опалубкой (V). После этого раскрывают и снимают пресс-опалубку и кельмой зачищают поверхности замоноличен-ного стыка от наплывшего бетона (VI). Очищают пресс-опалубку и в такой же последовательности замоноличивают стыки других колонн.

Рис. 160. Замоноличивание стыка колонны: I —очистка стыка, II— установка пресс-опалубки, III —загрузка бетонной смеси, IV — запрессовка смеси, V — виброуплотнение, VI — зачистка стыка

Другие виды стыков. Стыки между такими элементами каркаса, как плиты и ригели, ригели и колонны (рис. 161) и т. д., имеют различные конструкции. В соответствии с их конструкциями в проектах указывают способы заделки: за-чеканивание или заделка швов раствором, омоноличивание бетоном или раствором, бетонирование стыкуемых армированных частей (монолитный стык).

До начала бетонирования стыков проверяют качество сварки закладных деталей и арматуры, правильность армирования. Перед укладкой бетонной смеси очищают арматуру и все поверхности стыкуемых элементов от окалины и мусора. Смесь укладывают, уплотняя ее вибрированием, штыкованием, чтобы стык целиком заполнился бетонной смесью.

При вибрировании бетонная смесь переходит из рыхлого состояния в жидкость и приобретает подвижность благодаря уменьшению трения между частицами. При этом щебень или гравий распределяются в бетонной смеси более равномерно, что увеличивает плотность и прочность бетона.

Вибрирование бетонной смеси в зависимости от применяемых типов вибраторов и вида бетонируемой конструкции бывает глубинное (внутреннее), при котором вибратор погружается непосредственно в бетонную смесь, поверхностное и наружное (через опалубку). При бетонировании стыков применяют глубинные вибраторы с гибким валом (рис. 162) и вибронаконечниками диаметром 38… 51 мм.

Рис. 162. Глубинный электровибратор с гибким валом

Если укладывают большой объем бетонной смеси, ее вибрируют послойно. Толщина уплотняемого слоя не должна превышать 1,25 длины рабочей головки вибратора. Вибратор периодически переставляют с одного места на другое так, чтобы не оставалось неуплотненных мест. Расстояние, на которое можно переставлять внутренние вибраторы, не должно превышать полуторного радиуса их действия (для вибраторов с гибким валом — 30…50 см).

Вибрирование прекращают при достаточном уплотнении смеси: смесь перестает оседать, поверхность ее становится горизонтальной, опалубка полностью заполняется, особенно в углах; на поверхности бетонной смеси и в щелях опалубки появляется раствор. Продолжительность вибрирования с одной позиции внутренними вибраторами в зависимости от подвижности смеси 20…40 с. При перестановке вибратора его вынимают из бетонной смеси медленно, не выключая электродвигателя, чтобы пустота под наконечником успела заполниться бетонной смесью.

При укладке бетонной смеси следят за тем, чтобы не было смещения арматуры в бетоне и выдерживалась толщина защитного слоя.

Источник

3.8. Временное крепление конструкции при монтаже. Выверка конструкций, визуальный и инструментальный контроль.

С целью установки конструкции в заданное проектное положение необходимо в узлах соединения конструкции выполнять временное закрепление.

В стр-ве для временного закрепления монтируемых элементов применяют индивидуальные (клинья, расчалки, подкосы, распорки, кондукторы, фиксаторы итп) и групповые (закрепление нескольких статически неустойчивых монтажных элементов) монтажные приспособления и устройтсва.

Для МК временное закрепление осущ. монтажными болтами.

Колонны. Установленную в стакан фундамента колонну выверяют и временно закрепляют с помощью клиньев, разводных клиньев, клиновых вкладышей, расчалок или подкосов, раздельных одиночных или пространственных кондукторов. При Нк≤7.2 м — используем бетонные, ж/б, стальные или дубовые клинья. Целесообразно применять бетонные, ж/б клинья, которые оставляют в фундаментных стаканах. Деревянные клинья должны быть сухими, иначе при их усушке произойдет отклонение колонны от вертикали. При Нк > 7.2, но Нк≤9.6 м – колонны закрепляются с помощью кондукторов. Тяжелые колонны большой длины Нк> 9.6 м необходимо кроме клиньев или кондукторов укреплять расчалками или жесткими раскосами. Верхние элементы сборных ж/б колонн крепят к нижним монтажной сваркой. Временное крепление колонн осуществляется до набора проектной прочности стыков сопрягаемых конструкций.

2.Фермы и балки. Ж/б балки при отношении их высоты к ширине до 4:1 укладывают на горизонтальные опоры без временного крепления; при большем отношении высоты к ширине монтируемые балки скрепляют распорками и стяжками с другими прочно устанавливаемыми конструкциями. При установке ферм их оси совмещают с рисками на колоннах и закрепляют на анкерных болтах. Первую ферму крепят расчалками, привязывая смежные с коньком узлы верхнего пояса к неподвижным частям сооружения или к специальным якорям; последующие фермы скрепляют по коньку инвентарной винтовой распоркой с ранее установленными распорками. Временные крепления ферм снимают после создания жесткой системы из групп ферм и уложенных на них элементов покрытия. Для временного крепления и выверки стропильных ферм с шагом 6 или 12 м может быть применен кондуктор-распорка.

3.Подкрановые балки. Требует временного крепления, если их высота свыше 1 м.

4. В многоэтажных зданиях при соединении колонн друг с другом могут быть использованы групповые кондукторы (на 4 и более колонн).

3.9. Технологические операции монтажа сборных ж/б колонн.

Колонны — тяжелые конструкции, кот. целесообразно монтировать с транспортных средств: с колонновозов. Если дальность транспортировки превышает 20 км, то необходимо устраивать склад приобъектный, а монтаж осуществлять с предварительной раскладкой.

Тяж. колонны свыше 5 т. раскл-ем основанием к фун-ту и монтаж осущ-ся способом поворота. Легк. колонны монтируем способом скольжения и раскл-аем головой к фун-ту

Стропуем колонну с использованием траверсы (фрикционный захват или проушенный).

Все колонны до момента монтажа должны быть проверены на соответствие техпаспорта.

На колонны наносятся риски

До монтажа колонны проверяем отметки дна стакана и составляем акт на скрытые работы.

Кондукторы устанавливаем до монтажа колонн.

-приподнимаем конструкцию до полного натяжения строп

-поднимаем колонну и приостанавливаем на высоте 0.5 – 1 м от проектной отметки

-два монтажника поворачивают колонну в плане до совпадения рисок с фундаментом

-медленно опускаем колонну в стакан

-В стакане должен быть подстилающий слой из ц/п раствора 20-25 мм.

-после установки колонны стык заделываем бетоном марки не ниже сопрягаемых конструкций.

-Уплотняем бетонную смесь в стакане глубинным вибратором.

При соединении колонны с колонной бетонная смесь в стык вдавливается поршнем.

После заделки стыка нагружать конструкции можно при достижении бетона проектной прочности (Летом – min40%, зимой – 100%)

При выполнении работ составляем акт на скрытые работы.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Источник

Способы временного крепления колонн

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

МОНТАЖ МЕТАЛЛИЧЕСКИХ КОЛОНН ПРОМЫШЛЕННЫХ ЗДАНИЙ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее по тексту ТТК) — комплексный организационно-технологический документ, разработанный на основе методов научной организации труда для выполнения технологического процесса и определяющий состав производственных операций с применением наиболее современных средств механизации и способов выполнения работ по определённо заданной технологии. ТТК предназначена для использования при разработке Проектов производства работ (ППР) строительными подразделениями.

Рис.1. Типы стальных колонн промышленных зданий

а — сплошная постоянного сечения; б — то же, переменного сечения (ступенчатые); в — переменного сечения решетчатая (сквозная); г — раздельного типа

1 — ферма; 2 — шатровая ветвь; 3 — то же, подкрановая; 4 — диафрагма жёсткости

1.2. В настоящей ТТК приведены указания по организации и технологии производства работ по монтажу металлических колонн промышленных зданий, определен состав производственных операций, требования к контролю качества и приемке работ, плановая трудоемкость работ, трудовые, производственные и материальные ресурсы, мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

— строительные нормы и правила (СНиП, СН, СП);

— заводские инструкции и технические условия (ТУ);

— нормы и расценки на строительно-монтажные работы (ГЭСН-2001 ЕНиР);

— производственные нормы расхода материалов (НПРМ);

— местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТТК — описание решений по организации и технологии производства работ по монтажу металлических колонн промышленных зданий с целью обеспечения их высокого качества, а также:

— снижение себестоимости работ;

— сокращение продолжительности строительства;

— обеспечение безопасности выполняемых работ;

— организации ритмичной работы;

— рациональное использование трудовых ресурсов и машин;

— унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ по монтажу металлических колонн промышленных зданий.

Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объемов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

— рассмотрение материалов карты и выбор искомого варианта;

— проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

— корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

— пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

— оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих, выполняющих работы в III-й температурной зоне, с целью ознакомления (обучения) их с правилами производства работ по монтажу металлических колонн промышленных зданий, с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ.

Технологическая карта разработана на следующие объёмы работ:

— колонны, сталь С255 и С245

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по монтажу металлических колонн промышленных зданий.

2.2. Работы по монтажу металлических колонн промышленных зданий выполняются механизированным отрядом в одну смену, продолжительность рабочего времени в течение смены составляет:

2.3. В состав работ, последовательно выполняемых при монтаже металлических колонн промышленных зданий, входят следующие технологические операции:

— подготовка фундаментов под монтаж колонн;

— геодезическая разбивка местоположения колонн на фундаментах;

— обстраивание колонн монтажными лестницами и подмостями;

— установка готовых колонн на фундаменты;

— выверка и закрепление колонн в проектном положении.

2.4. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: передвижная бензиновая электростанция Honda ET12000 (3-фазная 380/220 В, N=11 кВт, m=150 кг); седельный тягач КамАЗ-54115-15 с бортовым полуприцепом СЗАП-93271 (грузоподъемность Q=25,0 т); сварочный генератор (Honda) EVROPOWER ЕР-200Х2 (однопостовый, бензиновый, Р=200 А, Н=230 В, вес m=90 кг); автомобильный стреловой кран КС-45717 (грузоподъемность Q=25,0 т).

Рис.4.* Грузовые характеристики автомобильного стрелового крана КС-45717

* Нумерация соответствует оригиналу. — Примечание изготовителя базы данных.

Рис.5. Седельный тягач КамАЗ-54115-15 + полуприцеп СЗАП-93271

Рис.5. Электростанция Honda ET12000

Рис.6. Генератор EVROPOWER ЕР-200Х2

2.5. Для монтажа применяются колонны К1 из стального двутаврового горячекатаного профиля 25К2 с параллельными гранями полок по СТО АСЧМ 20-93; монтажные болты М36 по ГОСТ 52643-2006 класса прочности 10,9 из стали 40Х; гайки М36 по ГОСТ 52645-2007 класса прочности 10,0; шайбы плоские по ГОСТ 52646-2007; бетона класса. В30 по ГОСТ 26633-91; электроды 4,0 мм Э-42 по ГОСТ 9466-75; эмаль ПФ-133 по ГОСТ 926-82*; грунтовка ГФ-021 по ГОСТ 25129-82.

2.6. Работы по монтажу металлических колонн промышленных зданий следует выполнять, руководствуясь требованиями следующих нормативных документов:

— СНиП 3.01.03-84. Геодезические работы в строительстве;

— Пособие к СНиП 3.01.03-84. Производство геодезических работ в строительстве;

— СНиП 3.03.01-87. Несущие и ограждающие конструкции;

— СНиП II-90-81. Производственные здания промышленных предприятий;

— СТО НОСТРОЙ 2.33.14-2011. Организация строительного производства. Общие положения;

— СТО НОСТРОЙ 2.33.51-2011. Организация строительного производства. Подготовка и производство строительно-монтажных работ;

— СТО НОСТРОЙ 2.10.76-2012. Строительные конструкции металлические. Болтовые соединения. Правила и контроль монтажа, требования к результатам работ;

— СТО НОСТРОЙ 2.10.64-2012. Сварочные работы. Правила и контроль монтажа, требования к результатам работ;

— СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

— СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

— РД 11-02-2006. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения;

— РД 11-05-2007. Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства.

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1. В соответствии с СП 48.13330.2001 «СНиП 12-01-2004 Организация строительства. Актуализированная редакция» до начала выполнения строительно-монтажных работ на объекте Подрядчик обязан в установленном порядке получить у Заказчика проектную документацию и разрешение (ордер) на выполнение строительно-монтажных работ. Выполнение работ без разрешения (ордера) запрещается.

3.2. До начала производства работ по монтажу металлических колонн промышленных зданий необходимо провести комплекс организационно-технических мероприятий, в том числе:

— разработать РТК или ППР на монтаж металлических колонн;

— назначить лиц, ответственных за безопасное производство работ, а также их контроль и качество выполнения;

— провести инструктаж членов бригады по технике безопасности;

— установить временные инвентарные бытовые помещения для хранения строительных материалов, инструмента, инвентаря, обогрева рабочих, приёма пищи, сушки и хранения рабочей одежды, санузлов и т.п.;

— обеспечить участок утвержденной к производству работ рабочей документацией;

— подготовить к производству работ машины, механизмы и оборудования и доставить их на объект;

— обеспечить рабочих ручными машинами, инструментами и средствами индивидуальной защиты;

— обеспечить строительную площадку противопожарным инвентарем и средствами сигнализации;

— подготовить места для складирования строительных материалов, изделий и конструкций;

— оградить строительную площадку и выставить предупредительные знаки, освещенные в ночное время;

— обеспечить связь для оперативно-диспетчерского управления производством работ;

— доставить в зону работ необходимые материалы, приспособления, инвентарь, инструменты и средства для безопасного производства работ;

Источник