Способы восстановления целостности плетей бесстыкового пути

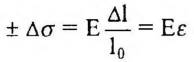

Обнаружив трещину в рельсовой плети или сквозной поперечный излом с зазором до 25 мм, производят краткосрочное восстановление плети, чтобы не прекращать движение поездов. Для краткосрочного восстановления рельсовой плети ее концы в месте излома перекрывают типовыми накладками, прочно сжимают их специальными струбцинами и разрешают движение поездов со скоростью не более 25 км/ч на срок не более 3 ч. За местом повреждения в течение этого периода непрерывно наблюдает бригадир пути или специально проинструктированный опытный монтер пути. Работами по краткосрочному восстановлению руководит бригадир пути.

Не разрешается ставить накладки, прикрепленные струбцинами, если трещина или излом вызваны дефектами ЗОВ.2; ЗОГ.2; 50.2; 52.2; 56,3; 60.2 и при обнаружении двух дефектов, расположенных на расстоянии менее 25 м.

Внутреннее повреждение рельсовой плети по дефекту 21.2, обнаруженное дефектоскопом и не превышающее 30% сечения головки, можно перекрывать шестидырными накладками, закрепленными полным комплектом стыков болтов. После закрепления поезда пропускают без ограничения установленной скорости. Это место должно ежедневно осматриваться и периодически проверяться дефектоскопом с целью наблюдения за развитием трещины.

Одновременно с краткосрочным восстановлением плети бригада подвозит к месту излома рельс соответствующего типа, износа и длины. Длина этого рельса выбирается меньше стандартной — от 8 до 11 м. Такая длина рельса удобна тем, что впоследствии при окончательном восстановлении плети сваркой возможно вырезать из нее кусок с болтовыми отверстиями и вварить в плеть рельс стандартной длины.

Место первого пропила выбирают на расстоянии не менее 1 м от края дефекта или излома и не менее 3 м до ближайшего сварного стыка. Место второго пропила определяется длиной выбранного рельса, к которой добавляют величины двух зазоров в стыках по 3 — 4 мм летом в жаркую погоду.

При низких температурах место второго пропила намечают после того, как оба конца плети укоротятся. При высокой температуре, когда рельсовая плеть сжата, полотно рельсорезного станка после небольшого углубления, как правило, заклинивается. Во избежание этого газосваркой вырезают и удаляют из плети небольшой кусок рельса длиной 100 — 200 мм вместе с дефектом. В результате концы рельсовой плети под воздействием температурных сил удлиняются, снимая напряжение в плети, и заклинивание полотна рельсорезного станка не происходит.

Работы по временному восстановлению рельсовой плети производятся бригадой текущего содержания под руководством дорожного мастера. Состав бригады: 6 монтеров пути, газосварщик и бригадир пути.

После ограждения места работы сигналами остановки и установки обходной перемычки газосварщик по указанию дорожного мастера вырезает небольшой кусок рельса вместе с дефектом. Затем дорожный мастер наносит на шейке рельсовой плети риски пропилов. Два монтера устанавливают рельсорезные станки на место пропилов и обрезают рельс. В это. время 4 остальных монтера пути снимают клеммные болты и клеммы на всем протяжении вырезаемого рельса.

Закончив пропилы, монтеры пути, каждый на своем конце плети, просверливают болтовые отверстия. Затем все 6 монтеров пути выкантовывают вырезанный дефектный рельс и надвигают на это место новый рельс. После укладки нового рельса 2 монтера пути устанавливают накладки и сболчивают стыки четырьмя болтами, а 4 монтера устанавливают клеммы и завинчивают гайки клеммных болтов, сварщик приваривает стыковые соединители и снимает обходную перемычку. Бригадир пути проверяет путь по ширине колеи и уровню. Если нет отступления от норм, то по указанию дорожного мастера снимают сигналы остановки, и поезда пропускают по рельсовой плети с установленной скоростью. Затем 2 монтера пути устанавливают в стыках недостающие болты, а остальные монтеры пути подтягивают гайки клеммных болтов на вновь уложенном рельсе. После постановки всех болтов монтеры пути убирают отрезанные куски рельсов, материалы, инструменты и заправляют балластную призму.

Если не требуется снятие напряжения в плети, то предварительная вырезка куска рельса не нужна, и в бригаду не включается газосварщик.

Если излом или трещина в рельсовой плети произошли по дефектам 20.1-2; 21.1-2; ЗОВ.1-2; ЗОГ.1-2; 50.1-2; 52.1-2; 55; 60.1-2, то вырезают полностью весь рельс вместе со сварными швами и зоной влияния сварки на рельсы.

Такое временное восстановление плети не отвечает требованиям нормальной эксплуатации пути и поэтому необходимо в кратчайший срок восстановить целостность плети сваркой.

Окончательное восстановление рельсовой плети производят с помощью передвижной рельсосварочной машины ПРСМ, оборудованной головками К 155, К 255 или К 355.

Рельсовую плеть сваривают, как правило, в расчетном интервале температур, установленном для этой плети. При необходимости сварку можно выполнить и при температуре за пределами этого интервала, но не ниже — 10’С. В этом случае после сварки с наступлением расчетных температур обязательно производят разрядку температурных напряжений в этой рельсовой плети. На время работ по восстановлению рельсовой плети выдается предупреждение об ограничении скорости движения поездов до 25 км/ч.

Для выполнения работ по ввариванию в плеть стандартного (12,5 м) рельса перед «окном» выполняют следующие подготовительные работы. Подвозят рельс длиной 12,5 м того же типа без болтовых отверстий с незакаленными концами и имеющий одинаковую высоту по износу с лежащей в пути плетью; на каждых двух шпалах из трех ослабляют на 3 — 4 оборота гайки клеммных болтов короткой части изломавшейся плети. В месте сварки балласт из шпального ящика удаляют на глубину 30 см. Это позволит снять выдавленный металл и отшлифовать нижнюю часть подошвы рельса. Иногда сдвигают шпалу.

После предоставления «окна» заменяют уравнительный рельс длиной 12,5 м, примыкающий к короткой части изломавшейся плети на укороченный 12,42 м и с помощью разгоночного прибора перемещают короткую часть плети на 80 мм в сторону образовавшегося разрыва. После этого удаляют рельс, уложенный при временном восстановлении плети и отпиливают концы рельсовой плети с болтовыми отверстиями с таким расчетом, чтобы можно было уложить подготовленный для сварки рельс длиной 12,5 м. Шейки на концах свариваемых рельсов должны быть зачищены до металлического блеска с тем, чтобы обеспечить достаточный электрический контакт с губками сварочной машины.

После окончания этих работ машина ПРСМ подходит к первому свариваемому стыку. Сварочную головку машины устанавливают над ним, сваривают плеть с рельсом и обрабатывают первый стык, обрубая грат, пока он не остыл. Так как при сварке одного стыка происходит оплавка концов рельсов размером 40 мм, то до сварки второго стыка короткую часть плети при помощи разгоночного прибора подтягивают до касания с торцом ввариваемого рельса, после чего машина перемещается по переходному мостику к второму стыку и сваривает с рельсом вторую часть плети. При отсутствии переходного мостика необходимо выждать 10 мин и переехать через сваренный первый стык. По окончании сварки второго стыка снимают грат, шлифуют поверхность по всему периметру сечения рельса, а машину отправляют на станцию.

Неровности в местах сварки не должны превышать 0,3 мм. Одновременно по окончании сварки удаляют укороченный (12,42 м) и ставят на место ранее изъятый уравнительный рельс (12,50 м), приваривают стыковые соединители, довертывают гайки клеммных болтов и выполняют остальные работы. Сваренные стыки проверяют ультразвуковым дефектоскопом и открывают перегон для движения первых поездов со скоростью 40 км/ч. После обкатки поездами довертывают гайки клеммных и стыковых болтов и разрешают поездам следовать с установленной скоростью.

Если рельсовая плеть не подтягивается, а сваривается с предварительным местным изгибом, то в подготовительный период примыкаемую рельсовую нить освобождают от закрепления на каждых двух шпалах из трех в зоне ввариваемого рельса и на примыкающем к нему участке протяжением 40 — 50 м. После закрытия перегона удаляют рельс, уложенный при временном восстановлении, и делают вырезы в плети для ввариваемого рельса с учетом дополнительной оплавки концов рельсов при сварке размером 80 мм. Обрезанную и освобожденную от закрепления рельсовую нить изгибают горизонтально с тем, чтобы совместить торцы ввариваемого рельса и плети. После сварки таким способом заключительного стыка стрела изгиба уменьшается. При конечной стреле изгиба 15 см и более после охлаждения в течение 10 мин сварного стыка рельсовую плеть выпрямляют и закрепляют на всех шпалах. После окончания всех работ путь открывают для движения поездов с установленной скоростью.

Источник

1928 В помощь изучающим бесстыковой путь (2/2)

Н.Б.ЗВЕРЕВ, канд. техн. наук

При укладке и эксплуатации бесстыкового пути в плетях возникают температурные и другие напряжения, которые необходимо устранить и при этом создать напряжения, соответствующие расчетным повышениям и понижениям температуры. Разрядка нужна в следующих случаях:

при перезакреплении плетей на постоянный режим работы после их временного закрепления во время укладки за пределами расчетного температурного интервала.;

перед сваркой в пути «коротких» плетей в «длинные» при больших разницах температур укладки разных участков «длинных» плетей;

при неотложных ремонтных работах, когда температура выше допускаемой, в том числе при исправлении образовавшегося в пути резкого угла в плане;

после окончательного восстановления целостности рельсовой плети, если ее сваривали за пределами расчетного температурного интервала или при температуре ниже температуры закрепления;

во время сезонных регулировок напряжений (при малых запасах прочности и устойчивости пути).

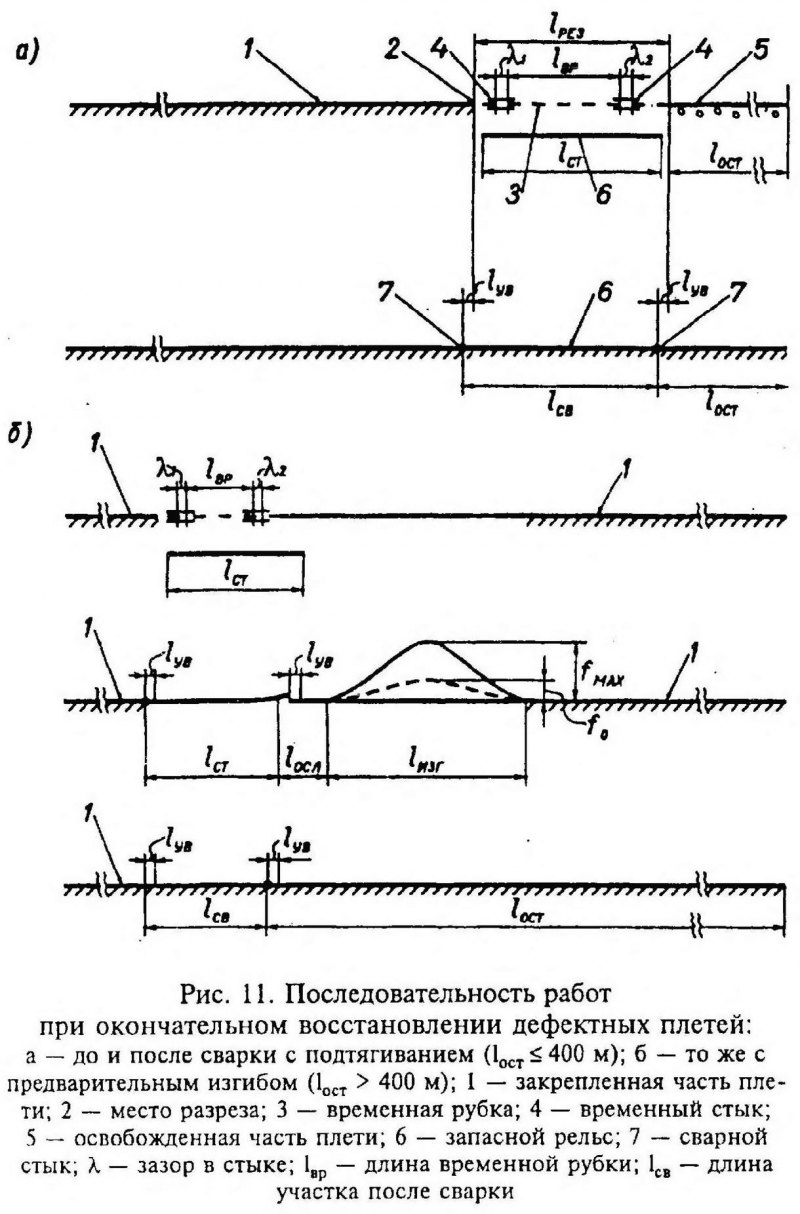

Суть разрядки в том, что плеть освобождают от закрепления, благодаря чему под действием имеющихся в ней внутренних сжимающих или растягивающих напряжений она свободно удлиняется или укорачивается. По закону Гука среднее по длине плети изменение напряжения при изменении ее длины равно

где: Е и ε — модуль упругости и относительное удлинение рельсовой плети;

±Δl — укорочение или удлинение плети в процессе разрядки;

l 0 — длина плети в момент разрядки.

В результате разрядки желательно, чтобы остаточные продольные напряжения были равны нулю (σ 0 = 0). Такое возможно, если Δσ = σ ф , где σ ф — фактические напряжения перед разрядкой: σ 0 = σ ф — Δσ = 0. Однако, этого добиться непросто из-за особенностей конструкции бесстыкового пути и технологии работ на нем.

Степень закрепления плетей определяется, как известно, величинами погонных и стыковых сопротивлений. Освобождение плетей от закрепления при разрядке напряжений сводится к отвинчиванию гаек клеммных болтов на всех шпалах и гаек стыковых болтов в уравнительных пролетах. Если после разрядки плети должны быть закреплены на постоянный режим эксплуатации (т.е. когда температура — расчетная), то для более полного снятия начальных напряжений рельсы надо поставить на катки (ролики, шарики в обойме и т.п.) или на пары пластин из материалов с малым коэффициентом трения (не более 0,1); в этом случае гайки должны быть отвинчены настолько, чтобы можно было снять клеммы. Если же этого не требуется (например, при разовой временной разрядке перед очисткой щебня машинами, а также при выправке с большой подъемкой и др.), то клеммы можно не снимать, достаточно ослабить гайки на 3—4 витка резьбы.

Ролики или скользящие пары устанавливают на каждой 15-й шпале. При использовании роликов нужно удалить подрельсовые прокладки. Диаметр роликов должен быть не меньше 20—22 мм, что позволяет заменить трение скольжения рельса по основанию (коэффициент трения 0,3—0,5) трением качения (коэффициент 0,03—0,05). Для более полного снятия остаточных напряжений и выравнивания их по длине плети, помимо вывешивания на ролики или скользкие пластины, плеть необходимо встряхивать механическими вибраторами или другими способами.

Качество разрядки (полноту снятия напряжений) проверяют по величинам фактических подвижек концов плетей и промежуточных точек, расположенных через 50 м. При этом реперами могут быть «маячные» шпалы или поперечные створы.

Последовательность работ при разрядке напряжений изложена в типовых технологических процессах с учетом требований ТУ—91. Для применения роликов необходимо «окно» (специальное или технологическое). При использовании скользких пластин или подвесных роликов можно выполнять работы и без перерыва движения, но на время пропуска поезда в зазор, образующийся между концами укорачивающихся плетей и уравнительными рельсами или между концами удлиняющихся плетей и вновь уложенных укороченных уравнительных рельсов, вставляют вкладыши, как и при разгонке зазоров в звеньевом пути. Стык на это время перекрывают накладками с удлиненными («овальными») отверстиями. Скорость движения поездов на участках разрядки напряжений без закрытия перегона ограничивают 25 км/ч.

Любая разрядка напряжений требует тщательной подготовки, которая включает:

выбор времени работ с учетом цели разрядки, расчетных температур закрепления плетей, поездной обстановки, занятости ответственных руководителей, загрузки техники. При большом числе плетей, уложенных с временным закреплением при нерасчетных температурах, эксплуатации бесстыкового пути с сезонными разрядками напряжений, изменении расчетных интервалов закрепления в случае повышения скоростей или осевых нагрузок и т.п. графики разрядок составляют на всю дистанцию, участок, отделение);

расчеты ожидаемых укорочений или удлинений каждой плети, на которой планируют разрядку;

подготовку уравнительных рельсов с необходимыми стандартными укорочениями или удлинениями (12,38; 12,42; 12,46; 12,54; 12,58 и 12,62 м) и развозку по местам; подготовку запаса деталей скреплений (стыковых и клеммных болтов с гайками и шайбами, отдельно гаек, подрельсовых упругих прокладок) на случай замены ржавых и дефектных; подготовку вспомогательного оборудования для экстренных мер в случае необходимости (бензо- или газорезка, приварка стыковых электросоединителей, сбивание соединителей или клеммных болтов);

подготовку оборудования для более полного или принудительного снятия напряжений или искусственного их создания (ролики, скользящие пары прокладок, ударные или вибрационные устройства, тепловые агрегаты и т.п.);

подготовку транспортных и механических средств (дрезины, мотовозы, платформы, тележки на рельсовом ходу, автотранспорт, включая передвижные электростанции и сварочные агрегаты, и т.д.);

инструктаж руководителей и исполнителей о порядке работ, распределении обязанностей и пр.

Для неплановой разрядки (например, при восстановительных работах) применяют аварийные средства, материалы покилометрового запаса, привлекают бригады с соседних околотков, из ПМС и др. Обязательно нужны точные данные о фактических температурах в день работ и паспортные — в момент закрепления при укладке плетей, уравнительные рельсы с известной длиной в покилометровом запасе. Во время такой разрядки можно обходиться без средств дополнительного снятия начальных напряжений (ролики и пр.). В крайних случаях разрезают рельсы, желательно уравнительные, а не плети.

Любая разрядка начинается с ограждения участка сигналами и обычных организационно-технических мероприятий. В это время уже частично освобождают плети от закрепления на всем протяжении, оставляя полностью закрепленными болты на каждой 5-й шпале (скорость движения поездов уменьшают до 25 км/ч).

При установке плетей на скользящие пары или подвесные ролики, проводимой без «окна», разрядку при ожидаемом удлинении плети начинают с замены уравнительных рельсов на более короткие, пропуская поезда, как уже говорилось, по временным стыкам с вкладышем в зазоре. Когда ожидается укорочение, уравнительные рельсы заменяют более длинными после полной разрядки. Для обеспечения техники безопасности уравнительные рельсы заменяют поодиночке.

После вывешивания плетей на ролики или скользящие пары, встряхивания и других действий по уменьшению остаточных напряжений приступают к закреплению плетей в порядке, обратном тому, что был при их освобождении. Другими словами, закреплять плети (снимать ролики или скользкие пары, устанавливать клеммы и завинчивать гайки клеммных болтов) надо начиная от их середины к концам, в первую очередь — на каждой 5-й шпале. По окончании такой быстрой «прихватки» устанавливают новую расчетную температуру закрепления, как среднюю между температурами рельсов в начале и в конце «прихватки», и записывают ее в «Журнал учета работы бесстыкового пути». После этого или еще во время «прихватки» (если имеется достаточно рабочих или гайковертов) сплошь закрепляют обе плети, укладывают, с регулировкой зазоров, уравнительные рельсы, отмечают положение плетей, наносят краской на их концах даты разрядки и новые температуры закрепления, выполняют выправочные и отделочные работы.

В «длинных» плетях возможна только местная регулировка напряжений (на длине по 150 м от мест «пиковых» напряжений). При необходимости полного

снятия напряжений такие плети придется разрезать, а после разрядки снова сварить.

Одни дефекты плетей опасны для движения поездов и требуют незамедлительного устранения, при других еще можно некоторое время эксплуатировать рельсы. Восстановление плети делают в три этапа: краткосрочное — для быстрого возобновления движения поездов, находящихся на перегоне;

временное — вырезают кусок рельса с опасным дефектом и путь приводят в состояние, допускающее нормальное движение поездов в течение нескольких дней и даже недель;

окончательное — вваривание в плеть заранее подготовленного рельса взамен временного.

Следует упомянуть еще один вид восстановления, не имеющий пока официального названия, но который может быть оценен как «предварительный». Он стал внедряться благодаря достижениям дефектоскопии рельсов. Созданы приборы, неразрушающими способами определяющие размеры поперечной внутренней трещины в головке рельса и скорость ее развития по мере наработки тоннажа (дефект 21). Теперь можно продлить сроки безопасной эксплуатации плетей до тех пор, пока границы этих трещин, регулярно проверяемые дефектоскопами, не достигнут середины головки рельса или выйдут на поверхность.

Чтобы повысить безопасность движения поездов, места с внутренними дефектами «перекрывают» шестидырными накладками, стянутыми четырьмя стыковыми болтами. Для болтов в шейке рельса просверливают четыре отверстия так, чтобы середины накладок совмещались с дефектным местом, а болты вставлялись в первое, второе, пятое и шестое отверстия. Под третий и четвертый болты отверстия не сверлят. Поезда по таким стыкам пропускают без ограничения скорости. Целесообразно использовать высокопрочные болты и затягивать их увеличенным крутящим моментом. Чтобы предотвратить растяжение зазора и изгиб болтов при сквозном изломе в месте с внутренней трещиной, нужно внимательно следить за натяжениями клеммных и закладных болтов на протяжении до 50 м в каждую сторону от дефекта.

Краткосрочное восстановление допускается, если осмотром обнаружен сквозной поперечный излом с зазором менее 25 мм или вышедшая на поверхность катания головки сквозная трещина. Так же поступают, когда выявлена внутренняя поперечная трещина (дефект 21.2), границы которой выходят за вертикальную ось симметрии рельса (при помощи ультразвуковых дефектоскопов типов УРД-58, УЗД-НИИМ-6М и других, имеющих ручные искатели с призмой 45—50°). Тогда на дефектное место устанавливают с двух сторон шестидырные накладки, для прижатия которых к пазухам рельса используют винтовые струбцины. Всегда нужны четыре струбцины, чтобы трещина (излом) находилась в непосредственной близости к одной или двум из них (рис. 10). Типовые струбцины должны быть в инвентаре путейцев. Краткосрочное восстановление запрещается, если трещины или изломы произошли по дефектам ЗЗВ.2, ЗОГ.2, 50.2, 55.2, 56.3, 60.2, требующим незамедлительного устранения опасного места, а также в том случае, когда обнаружены два и более дефекта 21.2 между двумя сварными стыками или зазор при сквозном изломе свыше 25 мм. В этих случаях необходимо сразу временное или окончательное восстановление.

При временном восстановлении из плети вырезают рельсорезным станком часть рельса длиной 8—11 м с повреждением, а вместо нее вставляют отрезок без дефекта, подходящий по типу, качеству и износу к плети, с тремя болтовыми отверстиями на каждом конце. Расстояние от края дефекта или от конца трещины до ближайшего пропила должно быть не менее 3 м. На новых концах стыкуемых плетей просверливают по три отверстия и временный рельс соединяют с ними шестидырными накладками. Временный рельс принимают длиной 8—11 м потому, что при последующем окончательном восстановлении надо отрезать концы с отверстиями и вварить стандартный 12,5-метровый рельс.

Для вырезки дефектного куска следует особенно тщательно измерить длину запасного рельса, укладываемого взамен поврежденной части. Расстояние между пропилами должно быть равно длине запасного рельса плюс два зазора по 1 см. Второй разрез делают только после полного температурного перемещения (укорочения) концов в месте первого пропила.

Если температура рельсов выше, чем температура закрепления, то в плети действуют сжимающие напряжения, и применение рельсорезного станка невозможно без предварительной вырезки небольшого куска (10—20 см) рельса автогеном или пламенем бензореза.

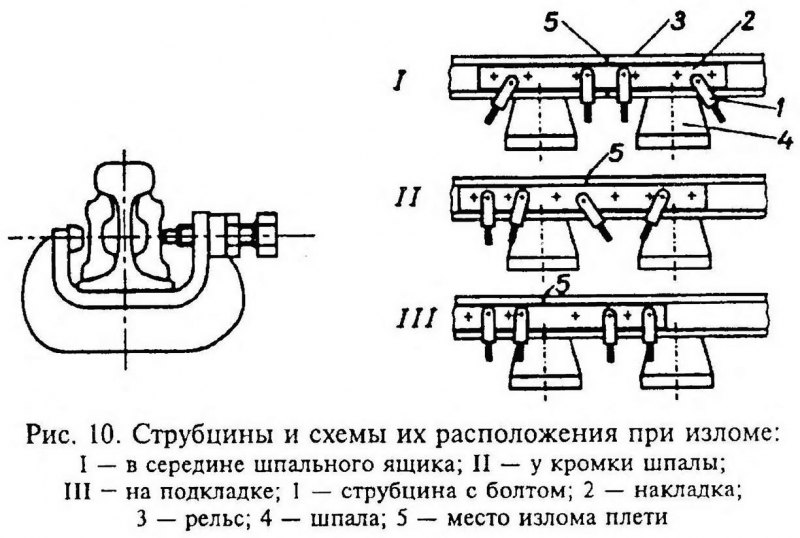

Окончательное восстановление дефектной плети заключается во вваривании стандартного рельса длиной 12,5 м без болтовых отверстий взамен временного. Концы плетей с отверстиями, сделанными при временном восстановлении, обрезают рельсорезными станками так, чтобы расстояния между пропилами, измеренные после разборки стыков, изъятия временного рельса и свободного удлинения или укорочения частей плети были бы равны длине нового рельса с запасом на усадку и оплавление («увар») при сварке двух стыков, т.е. lраз = lст + 2lув = 12,50 + +2-(0,04. 0,05) = 12,58. 12,60 м, где lст — длина стандартного рельса; lув — «увар» (определяется для ПРСМ при опытных сварках).

Для сокращения продолжительности «окна» часть работ можно выполнить еще при движении поездов со скоростью, ограниченной до 25 км/ч. При этом руководствуются уже упомянутыми приемами: места пропилов берут в накладки, стянутые струбцинами, если температура не превышает температуру закрепления, а если же температура выше, чем во время закрепления, то предварительно вырезают автогеном кусок. Сварку выполняют с помощью ПРСМ. Последовательность операций при окончательном восстановлении (после временного) показана на рис. 11.

При сварке с подтягиванием части плети ее полностью раскрепляют отвинчиванием гаек на 9—10 оборотов ключа, желательно с подкладыванием роликов или скользких прокладок на каждой 15-й шпале. Во время сварки с предварительным изгибом привариваемую часть плети освобождают только на расстоянии 45 м от второго сварного стыка. При этом на первых 5 м (lосл) скрепления только ослабляют для продольных подвижек конца плети в «направляющих» (в ребордах подкладок), а на следующих 40 м (lизг) скрепления снимают, чтобы изогнуть плеть, приподняв ее над ребордами. Плеть изгибают при помощи ломов, гидравлических рихтовщиков или винтовых стяжек, прицепляемых к подошве соседней рельсовой нити и т.д. Для облегчения скольжения поперек пути укладывают три металлических скользуна (полоза). На прямых участках изгиб делают в сторону оси пути, а в кривой — от ее центра.

При комбинированной сварке, когда первый стык сваривают с подтягиванием рельса, а второй — с предварительным изгибом участка плети, рельс укладывают на подкладки так, чтобы передний по ходу работы ПРСМ его конец находился не на прокладках (между ребордами подкладок), а был бы отведен немного в сторону, с забегом за конец передней плети. Во время сварки первого стыка второй конец рельса несколько смещается в сторону первого. После этого начинают изгибать плеть, и конец ее перемещается вдоль пути. Изгиб прекращают, когда торец плети зайдет за передний конец приваренного задним концом рельса. Затем стандартный рельс полностью надвигают на подкладки, а изогнутую часть плети начинают выпрямлять. Конец плети смещается в сторону рельса. Величины начальных сдвижек и наибольшей стрелы изгиба fmax (см. рис. 11) должны быть заранее выбраны (рассчитаны) так, чтобы после замыкания зазора между плетью и рельсом оставалась бы стрела f0 = 15—20 см. Тогда после сварки, когда начинается охлаждение стыка, в этом месте создается дополнительное сжатие, уменьшающее возможность разрыва сварного стыка. Дополнительное сжатие получается в результате выпрямления дуги со стрелой f0.

Работы заранее планирует служба пути, дистанциям и рельсосварочным предприятиям сообщаются сроки и расчетные интервалы температур закрепления, которые следует обеспечить в процессе восстановления. О всех обстоятельствах выполнения работ делают необходимые записи в «Журнале учета работы бесстыкового пути». На шейках рельсов места сварки отмечают внутри колеи двумя парами вертикальных полос, нанесенных несмываемой краской.

Выброс бесстыкового пути — это результат воздействия на него сочетания продольных сил (температурных, угоняющих и др.) при неблагоприятном совпадении различных эксплуатационных условий. При выбросе путевая решетка искривляется в плане и профиле, симметрично или кососимметрично относительно эпицентра (места с наибольшей стрелой волны), с постепенным затуханием волн. Наибольшие стрелы могут достигать 30—40 см, максимальные длины волн (в эпицентре) — 8—15 м.

Рельсы могут изогнуться так, что радиус дуги искривления составит всего несколько десятков метров. Такой изгиб рельсов сопровождается пластическими деформациями, т.е. напряжениями за пределами упругости рельсовой стали. Поэтому исправление пути в месте выброса простым выпрямлением плетей (рихтовкой ломами, тракторами и т.п.) удается редко, только при очень малых стрелах. Это возможно при небольших перепадах температур по сравнению с температурой закрепления и слабом подрельсовом основании (редкая эпюра шпал, особенно деревянных, костыльные скрепления, гравийный или песчаный балласт, причем слабо подбитый), но с тяжелыми рельсами (Р65, Р75). Тогда разрядка сжимающих сил за счет искривления решетки происходит на большой длине с преодолением незначительных сопротивлений. Как правило, даже если и удается выпрямить путь, то уже при очень малом очередном повышении температуры повторяется выброс в том же месте.

Различные форма и величина искривления при выбросе бесстыкового пути свидетельствуют о том, что и значения действовавших перед выбросом продольных сил и напряжений не одинаковые и не всегда достигают пределов упругости и, тем более, текучести. Другими словами, возможны случаи, когда еще далеко до начала пластических деформаций и можно, хотя бы временно, не прибегая к вырезке рельсов, выправить искривление и пропустить по пути какое-то количество поездов. В связи с этим следует рассматривать три этапа восстановления бесстыкового пути после выброса:

краткосрочное — для выезда с перегона находящихся там поездов и доставки восстановительных средств;

временное — для организации нормального движения поездов по перегону до окончательного восстановления;

окончательное — для полного возвращения участку статуса бесстыкового пути.

Временное восстановление сводится к вырезке из плети изогнутых рельсов на протяжении не менее 25 м. Обычно, когда выброс уже закончился, в этой зоне происходит «невольная» разрядка продольных напряжений сжатия, и плеть можно разрезать сразу рельсорезным станком, не опасаясь зажатия полотна пилы. Однако, если температура продолжает расти, а искривление имеет небольшую стрелу изгиба, то можно ожидать продолжения выброса и действия в рельсах сжимающих продольных напряжений. Поэтому надо соблюдать осторожность и не находиться снаружи изгибающейся плети, а разрезать плети сначала автогеном.

После вырезки 25-метрового участка остальные изогнутые куски путевой решетки можно отрихтовать в проектное положение, затем освободить новые концы плетей. В результате они свободно удлинятся и, следовательно, освободятся от напряжений. Далее временное восстановление выполняют обычным порядком. Точно измеряют длину запасного рельса с болтовыми отверстиями, эту длину отмеряют на концах плетей и делают пропилы рельсорезными станками, предусматривая запасы на стыковые зазоры (по 1 см) и на возможное удлинение рельсов в процессе работ. На концах плетей просверливают по три болтовых отверстия диаметром по 30 мм. Запасные рельсы должны быть такой длины, чтобы при последующей сварке можно было отпилить у плетей концы с отверстиями и вварить два или три рельса длиной по 12,50 м.

Окончательное восстановление места выброса, заключающееся во вваривании в плеть одного или двух кусков рельсов осуществляется аналогично восстановлению дефектных плетей.

О всех обстоятельствах ликвидации выброса (температурные режимы, геометрические данные об искривлениях и длинах рельсов, измеренных во время работ, окончательные температуры закрепления плетей и пр.) должны быть сделаны подробные записи в журналах. На шейке рельсов новые сварные стыки отмечают краской двумя парами полос. Такие сведения необходимы как для наблюдения за поведением плети в данном месте, так и для накопления и обобщения пока еще небольшого практического опыта восстановления бесстыкового пути после выброса.

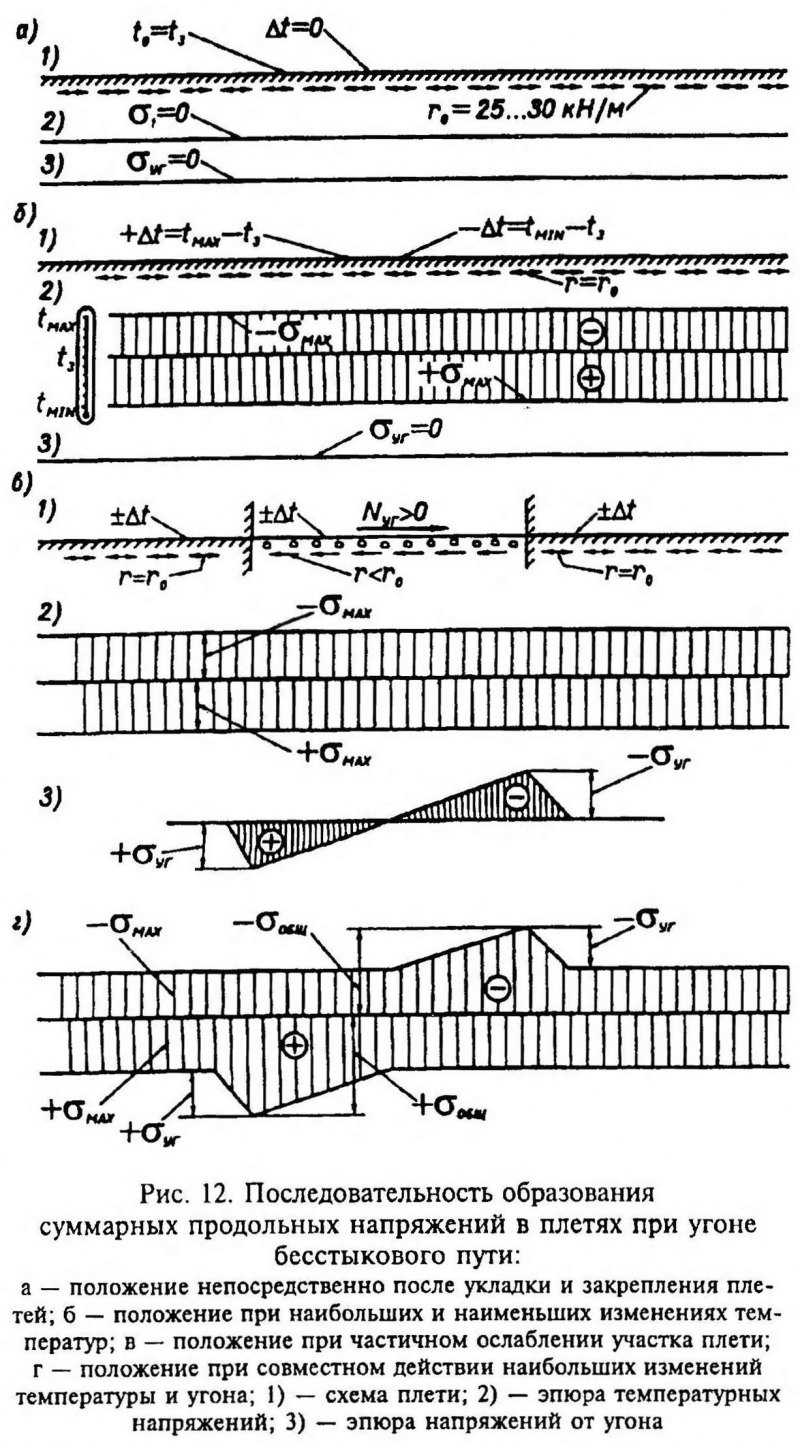

Вследствие ухудшения текущего содержания на ряде участков стали появляться «кусты» шпал со «звенящими» при проходе поезда клеммами, сползшими с подкладок подрельсовыми прокладками, загрязненным балластом и даже выплесками и с другими неисправностями. К сожалению, при этом ссылались на то, что, мол, фактические сроки службы рельсов превышают гарантийные в 1,5—2,0 раза и т.п., забывая о том, что в таких условиях погонные сопротивления продольным поперечным перемещениям падают и становятся меньше потребных 25—30 кН/м, причем, наряду с более ослабленными участками сохраняются участки менее ослабленные, и плети, смещающиеся вдоль пути, встречают как бы неподвижный упор. В результате задняя часть ослабленного участка испытывает растягивающие напряжения, а передняя — сжимающие (рис. 12).

Средние величины напряжений на длине l 0 по концам ослабленного участка +σ max и -σ max превышают расчетные температурные напряжения ±σ t иногда на значительную величину, зависящую от фактического Δl ф :

Запасов прочности плетей на разрыв и запасов устойчивости всей колеи против выброса может оказаться недостаточно и создаются условия, при которых требуется восстановление целостности плетей или ликвидация последствий выброса пути.

Кроме больших напряжений в рельсах, значительные подвижки всей решетки приводят к недопустимым расстройствам узлов связи рельсов с основанием. Происходит усиленный износ рельсов, скреплений, упругих и электроизолирующих элементов, шпал, балласта. В особо тяжелых случаях наблюдались продольные смещения плетей (особенно при малой их длине) с упором в впереди лежащую плеть и с образованием зазоров во много сантиметров перед сзади лежащей плетью. Иногда случался угон на целом перегоне с полным выходом из строя закладных болтов и с «ржавой» приваркой подкладок и клемм к подошве плети. Приходилось даже обрезать передние концы плетей и укладывать вкладыши за задними концами.

Предупреждение угона — весьма важное не только профилактическое, но и восстановительное мероприятие в содержании бесстыкового пути. Этой проблеме уделено большое внимание и в ТУ—91. Первая задача в решении проблемы — диагностика, т.е. своевременное обнаружение начала угона. Чтобы лучше организовать борьбу с угоном, напомним, что происходит в бесстыковом пути при его ослаблении. На рис. 12а показаны начальные условия сразу после укладки плети при температуре t3. Вся плеть полностью закреплена, погонные сопротивления продольным перемещениям равномерно распределены и соответствуют ТУ—91 (r0 = 25—30 кН/м). Поскольку перепада температур еще нет (Δt = 0), отсутствуют и температурные напряжения (Δσ t0 = 0). До начала нормальной эксплуатации, естественно, не бывает и напряжений от угона (σ уг = 0).

Схема на рис. 12б соответствует моменту, когда температура повысилась до наибольшей (tmax) и перепад температур составил Δt = tmax — t3. При нормальном еще закреплении плети (r = r0,) в ней действуют температурные напряжения σ max = -2,5*(+Δt). После охлаждения плети до наименьшей температуры (tmin) с сохранением хорошего закрепления (r = r0) у эпюры температурных напряжений такой же вид (горизонтальная прямая), как и при нагреве, но знак другой: σ max = -2,5*(-Δt). Эпюра напряжений от угона в это время — прямая горизонтальная линия (σ уг = 0).

По прошествии некоторого времени (см. рис. 12в) на некоторых участках плети из-за недостаточно хорошего содержания пути погонные сопротивления существенно уменьшаются (r yr (ее направление). На участках до и после ослабления сохранились начальные сопротивления (r = r0). На закрепленных участках при изменениях температур на +Δt и -Δt температурные напряжения остаются пропорциональными перепадам температур: -σ max = -2,5*(+Δt); +σ max = -2,5*(-Δt).

На ослабленном участке температурные напряжения также продолжают действовать (иногда несколько уменьшенные из-за разрядки при подвижках). По отношению к нему предыдущий и последующий участки служат как бы упорами. В результате при проходе поездов в ослабленной части плети возникают напряжения растяжения в первой по ходу поездов половине участка и сжимающие — во второй (эпюры напряжений раздельно показаны на рис. 12в).

На рис. 12г представлена обобщенная эпюра напряжений. «Горбы» этих напряжений могут быть почти такими же, как и основные — температурные, причем по мере эксплуатации они продолжают расти.

Как уже отмечалось, для получения фактической картины на конкретных участках количественные данные (измеряют различными способами) записывают в журнал специальной формы, обрабатывают и закладывают в план восстановительных работ. Принципиальная теоретическая схема, приведенная на рис. 12 служит лишь для качественного (без цифр) объяснения сути процесса.

По результатам измерений могут быть назначены такие способы ликвидации угона.

1. При смещениях контрольных сечений у «маячных» шпал до 5 мм (расстояния между ними 100 м) надо дотянуть гайки клеммных болтов, сменить дефектные детали скреплений. Работы выполняют без перерыва движения поездов.

2. Если метки сместились больше, чем на 5 мм, то нужно установить величину общего укорочения или удлинения участка. Когда оно не больше 10 мм, можно ограничиться мерами, приведенными в п. 1.

3. Если же длина изменилась больше чем на 10 мм по сравнению с длиной при предыдущем закреплении (при укладке или разрядке), то плеть освобождают от закрепления на всем участке, где измерены смещения, вывешивают на ролики или на пары скользких прокладок на каждой 15-й шпале. Начинать освобождение надо с растянутой зоны и продолжать в сторону сжатой. При необходимости его можно дополнить встряхиванием. Сжимающие напряжения от угона должны выравняться (на рис. 12г это выразилось бы уменьшением или даже ликвидацией «горбов» +σ уг , -σ уг ).

4. В случае, когда после работ по п. 3 смещения все равно остаются больше 5 мм, а общая длина отличается от начальной более чем на 10 мм, на «коротких» плетях должна быть выполнена полная разрядка напряжений.

5. Если такое произошло на «длинных» плетях, где разрядка невозможна, то необходимо рассчитать фактическое отклонение Δt нейтральной температуры от температуры предыдущего закрепления t3 и новое значение t0. Когда t0 не выходит за пределы расчетного интервала закрепления Δt3, плеть закрепляют и продолжают эксплуатировать при новой t3′.

6. Если t0 выходит за пределы Δt3 то делают разрядку напряжений с вырезкой части плети, укладкой временной рубки, а затем в это же или в отдельное «окно» окончательно восстанавливают плеть сваркой.

Это — комплекс работ для устранения накапливающихся при эксплуатации остаточных деформаций балластной призмы и одновременного доведения снизившихся погонных сопротивлений до начальных (установленных) норм. Специфика работ на бесстыковом пути такова: необходимо считаться с очень большой (до перегона) длиной рельсов, значительным весом путевой решетки с тяжелыми рельсами (Р65, Р75) и железобетонными шпалами, а также с постоянным действием в плетях продольных температурных сил (иногда в сочетании с силами угона и пр.).

Первые два обстоятельства требуют применения мощной тяжелой техники при текущем содержании. Третье создает двоякое положение: при температурах ниже температуры закрепления плетей затруднена подъемка и рихтовка пути из-за растягивающих сил в рельсах, а при температуре выше температуры закрепления возникает угроза выброса пути из-за сжимающих сил.

Восстановление профиля и плана бесстыкового пути сводится к его выправке и рихтовке по данным проходов вагонов-путеизмерителей, а также по результатам непрерывных наблюдений, в том числе измерений стрел кривых, горизонтальных неровностей плетей и т.д. Основные ограничения при выполнении этих работ связаны с дополнительными продольными силами в плетях вследствие отличия фактических температур ±tф от температур закрепления плетей t3, т.е. от повышения +Δt = +tф — t3, или понижения -Δt = -tф — t3. В первом случае нужно остерегаться выброса пути во время ослабления балластной призмы, во втором — разрыва плетей или стыков, а в крутых кривых еще и выброса внутрь кривой под действием растягивающих сил.

При ослаблении пути во время работ со шпально-балластным основанием падают сопротивления смещениям отдельных шпал: вверх (погонное сопротивление g), вбок (погонное сопротивление q), вдоль пути (погонное сопротивление р). Соответственно уменьшаются и силы, которые может воспринять бесстыковой путь, не деформируясь: в вертикальной плоскости, в горизонтальной плоскости поперек оси пути, в горизонтальной плоскости вдоль оси пути. Все три допускаемые величины с некоторым запасом пропорциональны продольной температурной силе, которая в свою очередь зависит от разницы температур рельсов во время работ и во время закрепления плетей.

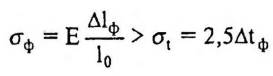

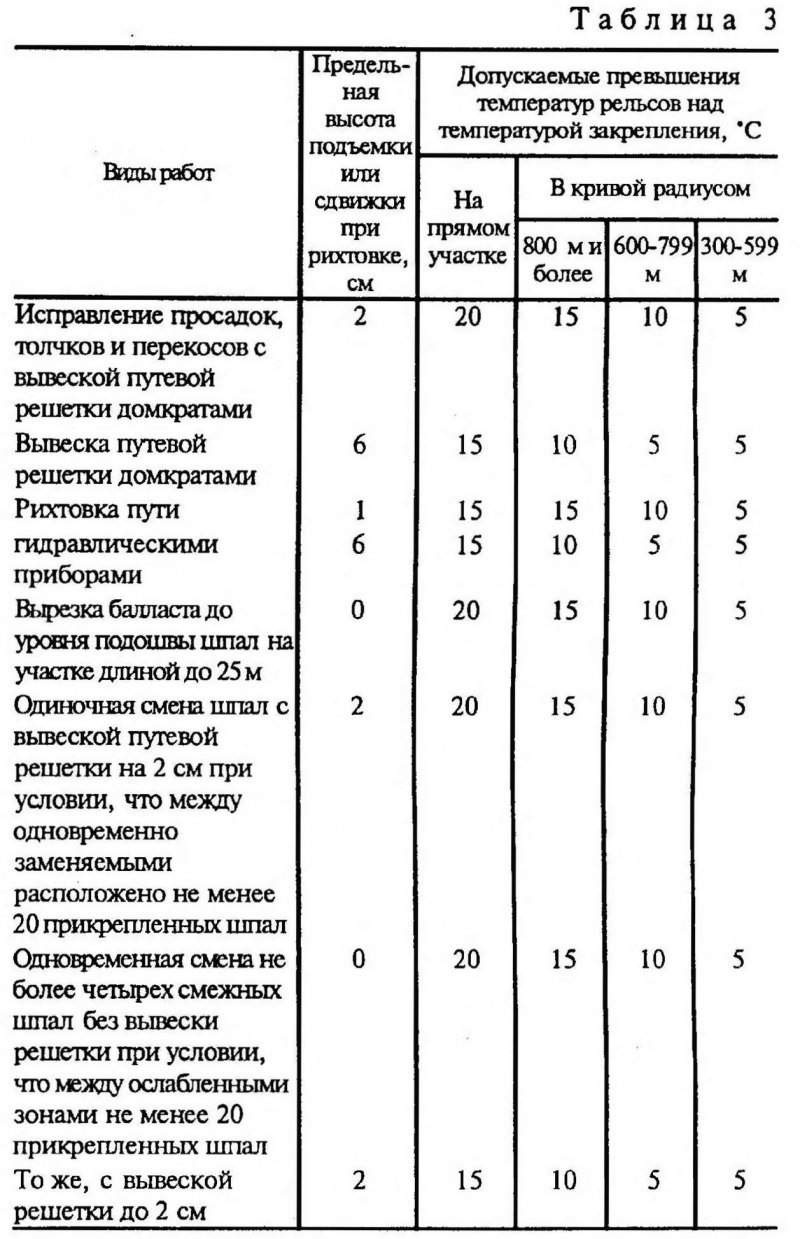

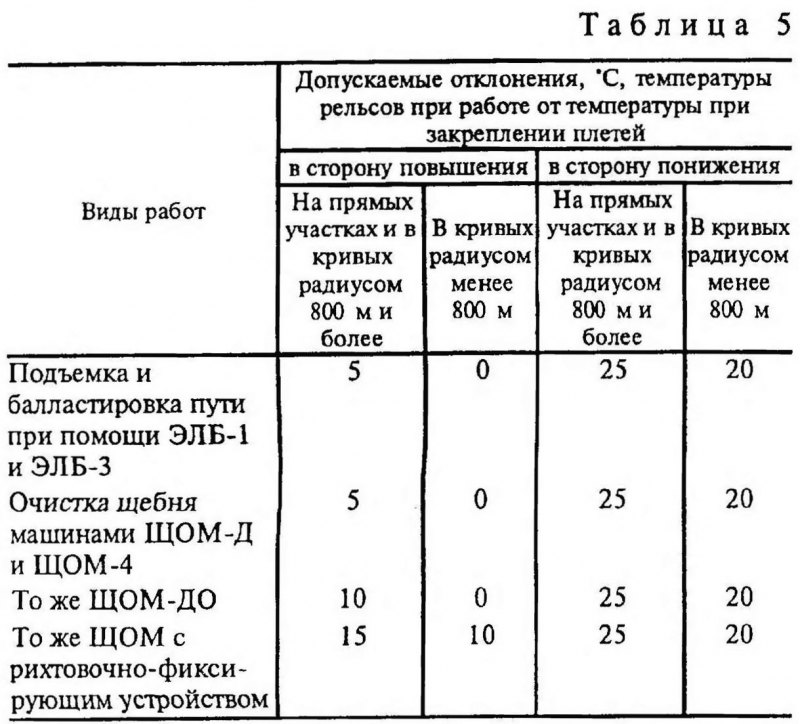

Таким образом, с уменьшением погонных сопротивлений снижаются и допускаемые повышения и понижения температур рельсов при тех или иных работах. Поскольку все эти снижения зависят от многих факторов, точно рассчитать которые теоретически трудно, лаборатория бесстыкового пути ВНИИЖТа определила их опытами в действующем бесстыковом пути на разных дорогах. После обобщения соответствующие значения включены в ТУ—91. Нормативы гарантируют запасы устойчивости и прочности при выполнении основных работ текущего содержания. Нормы при работах без применения тяжелых путевых машин (табл. 3) и с их применением (табл. 4) несколько различаются. (Данные касаются бесстыкового пути с железобетонными шпалами, раздельным скреплением, щебеночным балластом и рельсами Р65.)

Нормы, подобные приведенным в табл. 3 и 4, но более жесткие, установлены и для слабых конструкций пути: со старогодными материалами, костыльным скреплением, деревянными шпалами, «легкими» балластами. Сравнение данных табл. 3 и 4 с данными для неослабленного пути (ТУ—91) показывает, что разница достигает от 2,5 до 6,0 раз. Об этом следует хорошо помнить, планируя и выполняя ремонтные работы.

Выправочно-рихтовочные и другие работы, связанные с временным ослаблением связей шпал с балластом, планируют на ранние утренние часы или на пасмурные дни, когда температуры соответствуют перечисленным нормативам. Если все-таки необходимо срочно выполнить их при больших превышениях над температурой закрепления плетей, то предварительно делают разрядку напряжений. Домкраты устанавливают строго вертикально, чтобы не создавать боковых усилий. После выправки толчка, перекоса и других неисправностей тщательно уплотняют и пополняют балластную призму и лишь затем начинают работы в следующем месте.

Выправлять путь укладкой или заменой подрельсовых прокладок общей толщиной не более 10 мм можно при повышении температуры рельсов над температурой закрепления не более чем на 15°С и без снятия клемм. Во время рихтовки гидравлическими приборами соблюдают требование о небольших одновременных сдвигах без поднятия решетки. Гайки клеммных болтов при подъемке или рихтовке должны быть затянуты. Качество рихтовки проверяют по стрелам и хордам. После работ с большим ослаблением пути желательно применять динамический стабилизатор для дополнительного уплотнения балласта.

Эта работа предусматривает очистку или замену (полную или частичную) балласта при помощи тяжелой техники, которая ухудшает устойчивость бесстыкового пути по следующим причинам.

Во-первых, из-за очень большой высоты подъема путевой решетки при зарядке и последующем продвижении по пути рабочих органов — выгребных ножей, балластерных рам, распределительных струн, шнековых планировщиков у балластеров, транспортерных лент у щебнеочистительных машин и т.д. В процессе работы ЩОМ решетка удерживается только электромагнитами, скользящими по головкам рельсов. Однако такая связь не очень прочная и на практике, даже в звеньевом пути, случался так называемый «увод» решетки в сторону под щебнеочистителем.

Здесь уместно отметить полезное изобретение Н.В.Соловьева (ВНИИЖТ) — рихтовочно-фиксирующее устройство, которое дает возможность предотвращать увод и выброс поднятой ЩОМ путевой решетки. Суть его — закрепление на ферме машины жестких вертикальных кронштейнов, направляющих головки рельсов строго по направлению движения машины. Усовершенствованным устройством можно также принудительно смещать решетку поперек пути.

Во-вторых, щебнеочистителем «гонится» волна поднятой решетки из-за «примагничивания» электромагнитных подъемников к головкам плетей. В конце участка работ в плетях накапливаются сжимающие напряжения, разрядить которые можно, только дав плетям свободно распрямиться. А для этого они должны свободно удлиниться на подрельсовых основаниях, что невозможно, если работы заканчиваются вдали от концов плетей. ВНИИЖТ рекомендовал заканчивать очистку щебня на уравнительном пролете. Подобрав уравнительные рельсы соответствующей длины, можно без особых осложнений ликвидировать волну. Однако в связи с увеличением длин плетей (вплоть до длины перегона), а также из-за трудностей с выделением «окон» большой продолжительности и по другим причинам пользоваться указанным приемом становится трудно. Так, производительность машин ЩОМ-4, ЩОМ-Д составляет от 2 до 3 тыс. м³/ч при рабочей скорости 0,5—1,0 км/ч. С учетом времени на подготовку машины к работе, очистку щебня, освобождение перегона и других операций на одну 800-метровую пару плетей необходимо «окно» 4—5 ч, которое даже при средней грузонапряженности сложно получить.

В-третьих, нужно выпрямлять волны принудительно и, следовательно, с созданием еще дополнительных сжимающих напряжений. С учетом этого была ограничена предельная высота подъемки решетки щебнеочистителями и балластерами до 35 см.

В-четвертых, в плетях на участке работ действуют и температурные силы, которые в зависимости от погоды могут дополнительно увеличивать или несколько уменьшать силы, созданные машинами.

В-пятых, на участке очистки щебня может быть остаточный угон плетей с соответствующими дополнительными напряжениями разной величины и знака.

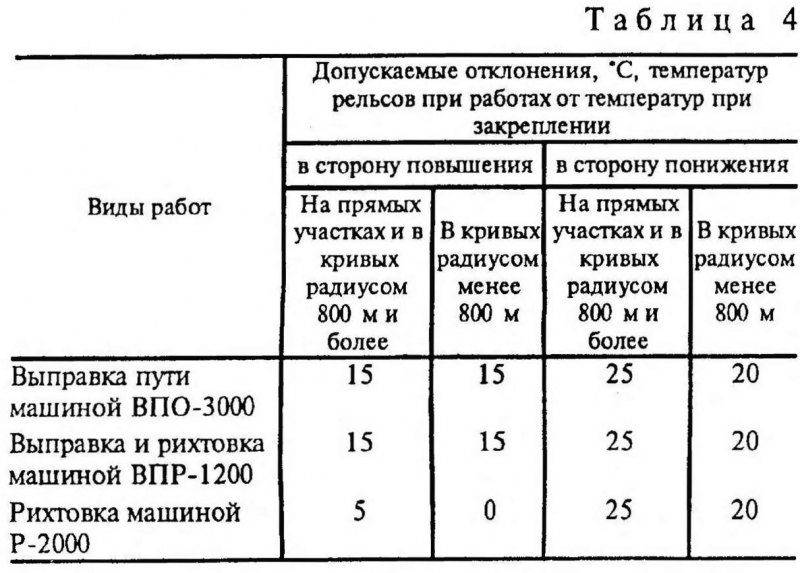

Таким образом, очистка щебня в бесстыковом пути тяжелыми машинами связана с некоторыми осложнениями, которые особенно серьезны при опускании решетки в конце участка работ. Там возникают наибольшие сжимающие напряжения в плетях, которые могут привести к выбросу пути. Схема сил может быть такой, как на рис. 13—17. (На всех рисунках позиция 1 — схема пути, 2 — эпюра температурных напряжений, 3 — эпюра напряжений от воздействия ЩОМ при подъеме решетки.) Рассмотрим ее.

На рис. 13 показан начальный момент (раннее утро), когда температура рельсов t1 = +15°С, тогда как температура предыдущего закрепления плетей t3 = +25°С. В 6 ч 30 мин в рельсах действовали растягивающие напряжения σ t1 = +25 МПа, так как разница температур Δt1 = t1 — t3 = +15 — (+25) = -10°С, а σ t1 = -2,5*Δt1 = -2,5(-10) = +25 МПа.

Поскольку балластную призму еще не потревожили, продольные сопротивления продольным перемещениям р1 = р0 = 150 кН/м, т.е. равны начальным (по нормам не менее 75 кН/м для одной рельсовой нити), и подвижек, а, следовательно, и разрядок напряжений здесь не происходило. Вся температурная сила в это время проявляется в напряжениях, эпюра которых представляет собой горизонтальную прямую на уровне +25 МПа над нулевой линией. Щебнеочистительная машина еще не работает, т.е. σ щ1 = 0, и эпюра напряжений — прямая линия.

На рис. 14: 8 ч 30 мин, начало работы щебнеочиститсля. Рельсы нагрелись до t2 = +20°С, из-за чего уменьшилась разница температур Δt2 = +20 — (+25) = =-5°С. Значит, растягивающие температурные напряжения понизились до σ t2 = -2,5(-5) = +12,5 МПа. В это время ЩОМ электромагнитами подняла рельсы на высоту более 40 см, из-за чего в рельсах возникли напряжения σ щ2 от изгиба. Но в данном случае к ним прибавятся растягивающие напряжения σ t2 . При других температурах σ щ2 могли бы уменьшиться сжимающими σ t2 .

Предположим, что для ЩОМ установлен предел превышения фактической температуры над температурой закрепления: [Δt]щ ≤ +10°С. В нашем примере работы начались рано утром, и этот предел не только «не запретил» работать, но даже дал некоторый запас растягивающих напряжений, повышающий запас устойчивости пути против выброса. Под щебнеочистителем продольные сопротивления p» 2 = 0, так как шпалы «повисли» над щебнем. Перед машиной и за ней сопротивления не изменились: p’ 2 = p 0 .

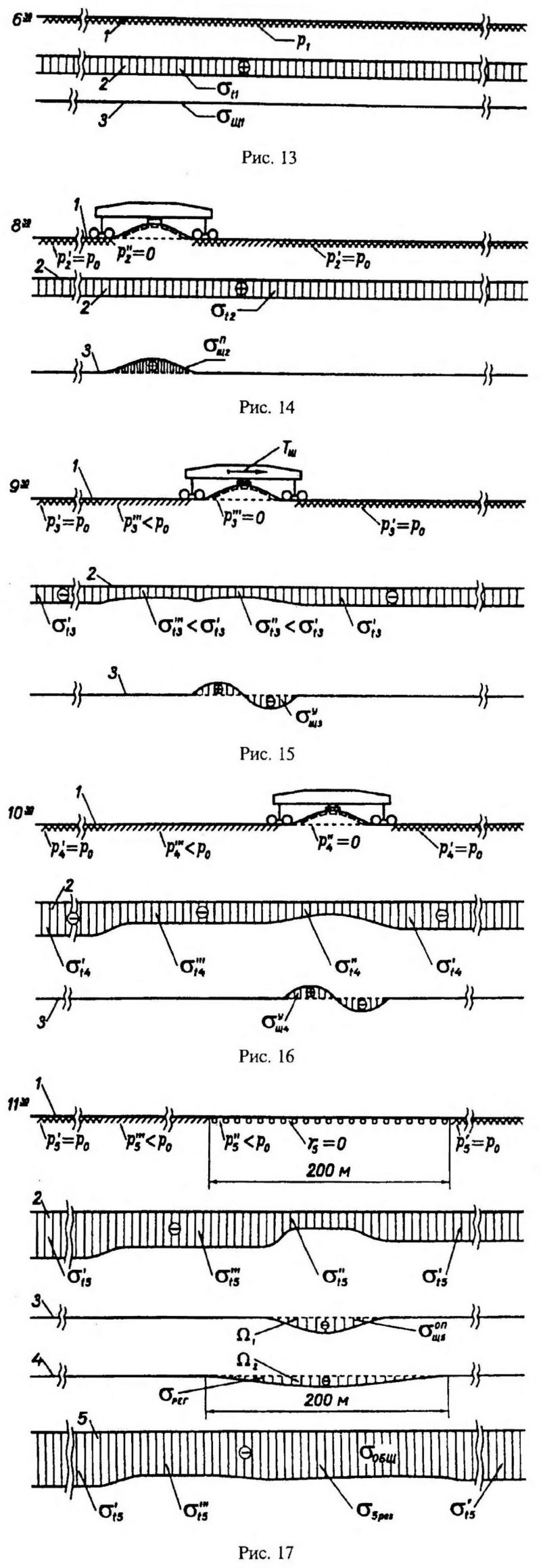

На рис. 15: 9 ч 30 мин, ЩОМ достигла середины участка работ. Температура рельсов еще повысилась (до t3 = +30°С), разница ее с температурой закрепления изменилась до Δt3 = +30 — (+25) = +5°С, т.е. теперь действуют сжимающие напряжения σ’ t3 = -2,5(+5) = -12,5 МПа. Но напряжения такой величины будут только тогда, когда не нарушены погонные сопротивления, т.е. до начала работы ЩОМ и перед ней (p’3 = p0). В местах, где машина уже прошла, балласт уплотнен слабо (хотя очищен) и сопротивления уменьшились (p»’3 t3 t3 = -12,5 МПа.

3 Еще меньше температурные напряжения в вывешенной части решетки, так как при изгибе плети здесь удлинились и соответственно упали сжимающие напряжения. Погонные сопротивления р»3 = 0, а температурные напряжения σ» t3 t3 . Эпюра напряжений, создаваемых силами сцепления электромагнитов машины и рельсов, кососимметричная (как и при угоне рельсов).

На рис. 16: 10 ч 30 мин, «окно» закончилось, ЩОМ не дошла до конца плети, остановилась, но вывешенная путевая решетка еще не опущена. Рельсы нагрелись до t4 = +35°С, т.е. Δt4 = + 10°С. Температурные напряжения в плетях на «нетронутых» участках σ’ t4 = -2,5(+10) = -25 МПа. На остальных участках они меньше: σ»’ t4 t4 ; σ» t4 t4 . Погонные сопротивления соответственно равны p’4 = p0; p»’4 щ4у — угоняющие продольные напряжения, созданные машиной).

На рис. 17: 11 ч 30 мин, путевая решетка опущена, машина удалена, напряжения отрегулированы ослаблением гаек клеммных болтов на 200 м (этого не потребовалось бы, если бы работы закончились на уравнительном пролете или в ближайшие дни ожидалось похолодание). К этому времени температура рельсов еще поднялась до t5 = +40°С, т.е. на Δt5 = +15°С. Погонные сопротивления соответствуют начальным (р’5 = р0) только за пределами участка работ. За щебнеочистителем они были уменьшены разрыхлением щебня (p»5 t5 = -37,5 МПа; σ» t5 t5 ; σ»’ t5 t5 (σ щ5оп — эпюра дополнительных сжимающих напряжений от укорочения искривленной путевой решетки после опускания).

После регулировки напряжения σ рег стали меньше σ щ5оп (позиция 4). Надо сказать, что «чудес» при этом не произошло, а лишь перераспределились продольные напряжения на большем участке. «Пики» в середине эпюры уменьшились, но увеличились ординаты на примыкающих участках. Площади эпюр Ω1, и Ω2 равны. Внизу на рис. 17 (позиция 5) показана суммарная эпюра всех напряжений σ общ к концу работы ЩОМ. Можно видеть, что ординаты этой эпюры разные, причем в конце участка работ они наиболее высокие. С учетом пониженных сопротивлений это хорошо. До открытия движения поездов желательно уплотнить балласт динамическим стабилизатором или же пропустить первые поезда с ограниченной скоростью. Все гайки клеммных болтов должны быть хорошо затянуты.

В этот же день после окончания работы ЩОМ проверяют положение пути в плане по поперечным створам («маячным» шпалам) и по хордам (в местах обнаруженных на глаз неровностей). Результаты заносят в «Журнал учета работы бесстыкового пути» и в последующем используют их как основу для выправочных работ (ликвидация угона и искривления плетей).

Приведенная схема дополнительных «ремонтных» напряжений в плетях, конечно, очень условная и дает лишь общее представление о процессе. В жизни, естественно, все гораздо сложней и зависит от местных условий.

Для определения безопасных режимов работ с балластной призмой провели много испытаний разных вариантов бесстыкового пути на действующих линиях и полигонах. Были установлены наибольшие допускаемые изменения температур рельсовых плетей, при которых можно выполнять балластировочные и щебнеочистительные работы, не опасаясь потери устойчивости (выброса) или прочности (разрыва стыков и плетей). Эти данные приведены в табл. 5 для пути с рельсами Р65 и железобетонными шпалами. Можно видеть, что оборудование машин специальными защитными средствами (рихтовочно-фиксирующим устройством) намного повышает допуски по устойчивости пути.

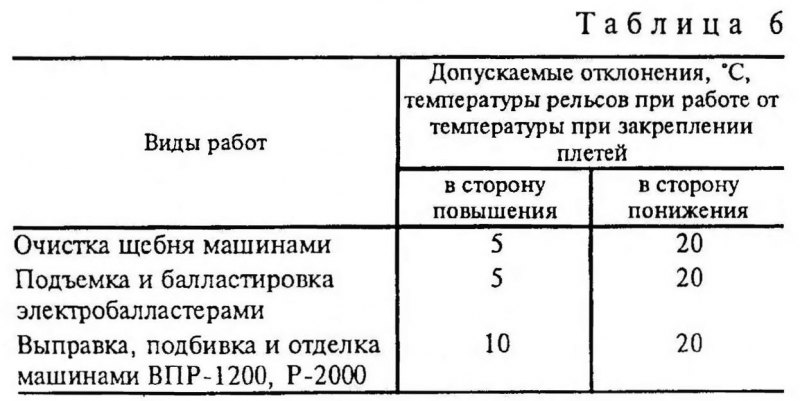

Для бесстыкового пути со старогодными рельсами, костыльным скреплением, деревянными шпалами и т.д. лаборатория бесстыкового пути ВНИИЖТа рекомендовала нормы, приведенные в табл. 6. После выполнения балластных работ на таком «облегченном» пути тоже надо дополнительно уплотнить балласт или же первые несколько поездов после «окна» пропустить с ограниченной скоростью. Кроме того, до открытия перегона необходимо проверить, а если нужно, то и поправить, противоугоны, установленные «в замок» на каждой шпале или через одну.

Особенности капитального ремонта и обновления

В соответствии с новым Положением о системе ведения путевого хозяйства на железных дорогах МПС (приказ № 12 Ц от 16.08.94) замена бесстыкового пути, «отработавшего» первый срок службы, выполняется при обновлении пути (новый вид работ) или. при капитальном ремонте (в несколько измененном толковании этого вида работ).

Прежде всего учитывают класс и категорию линии, на которой должен быть заменен бесстыковой путь. От них зависит, что будет уложено вновь. На линиях 1 и 2 классов проводят лишь обновление пути с применением только новых материалов, причем «тяжелых» типов: рельсы типов Р75 и Р65 — объемнозакаленные или из легированных сталей, железобетонные и деревянные шпалы в количестве 1840 шт/км на прямых участках и в кривых радиусом более 1200 м и 2000 шт/км — в более крутых кривых; балласт щебеночный из камня твердых пород с толщиной слоя под деревянными шпалами 35 см, под железобетонными — 40 см.

На линиях 3 класса делают только капитальный ремонт. Здесь используют как новые рельсы, так и старогодные, пропустившие ранее не более 700 млн. т груза, отремонтированные в стационарных условиях (в РСП). Эпюры шпал такие же, как и на линиях 1 и 2 классов, щебень — 25 см под деревянными и 30 см — под железобетонными шпалами.

На путях 4 класса (станционные и подъездные) применяют лишь старогодные материалы. Эпюры шпал, — как на путях 1—3 классов. Щебень и другие виды балласта — 20 см под деревянными и 25 см под железобетонными шпалами. Пути 4 класса характеризуются малой грузонапряженностью и невысокой скоростью движения поездов. Там по ТУ—91 бесстыковой путь укладывают и содержат со значительными льготами по температурным режимам и он может иметь уменьшенные по сравнению с главными путями запасы прочности и устойчивости. Упрощенной может быть и технология работ.

Независимо от «возраста» бесстыкового пути, но в полном соответствии с фактическим состоянием всех его элементов, установлены сферы повторного использования рельсошпальной решетки. Их определяют комиссионно обследованием пути на «старом» месте и ознакомлением с обстановкой на новом. Для оценки степени пригодности конструкции к повторной укладке имеется специальная методика (см. журнал «Путь и путевое хозяйство» № 1 за 1996 г.). Диапазон сфер очень широк — от перекладки старых плетей целиком на новое место без ремонта до полной его разборки и сдачи в утиль.

Во всех случаях капитальные работы выполняют с соблюдением особых технологических требований, обусловленных спецификой конструкции (очень длинные рельсы, раздельные скрепления, большой вес путевой решетки и т.д.) и норм, диктуемых постоянным действием в плетях продольных сил, создаваемых изменениями температуры. Эти и многие другие силы добавляются к основной («полезной») нагрузке от проходящих поездов.

Помимо обновления и капитального ремонта бесстыкового пути новое Положение предусматривает еще три новых вида капитальных работ: реконструкцию балластной призмы, капитальный ремонт земляного полотна и земляных сооружений, капитальный ремонт искусственных сооружений. Эти работы выполняют в первую очередь там, где в процессе эксплуатации произошли изменения, при которых существенно понизились несущая способность указанных объектов в целом и их составляющих в отдельности, а также возникает угроза нарушения габаритов приближения строений.

Сроки капитального ремонта устанавливают «формально» по наработке нормативного тоннажа, прошедшего по участку, с необходимыми поправками на состояние верхнего и нижнего строений пути. Нормативный тоннаж — различный для рельсов разных типов и качества. Он зависит от количества пропущенного груза, после которого из-за снижения запасов прочности рельсов средний их выход по дефектам достигает 5 шт/км в год. Такой выход становится небезопасным для движения поездов и делает неэкономичным содержание пути из-за больших объемов восстановительных работ с одиночной заменой дефектных рельсов или мест.

Обычно в соответствии с действовавшим в СССР долгие годы Положением о проведении планово-предупредительных ремонтов пути (ППР), наработка нормативного тоннажа при «сырых» рельсах типа Р65 была равна 500 млн. т брутто, объемнозакаленных — 650 млн. т. За последние десятилетия заводы-изготовители существенно повысили гарантийные сроки службы рельсов, усовершенствовано верхнее строение, внедрялись рельсовые плети, железобетонные шпалы, прочный щебень, развивались средства дефектоскопии рельсов и пр. В связи с этим МПС сочло возможным довести нормативный тоннаж для бесстыкового пути тех типов и конструкций, которые предусмотрены ТУ—91 для главных линий, до 1400 млн. т. груза брутто (приказ МПС № 12Ц). Указанные нормы, как отмечалось, изменяются «по месту», если конструкция, тип, состояние пути, условия эксплуатации этого требуют. Так, при рельсах Р75 по сравнению с Р65 норма увеличивается на 15 %, но она уменьшается на 10 % при средних осевых нагрузках 190 кН и скорости движения более 60 км/ч. На участках главных путей со слабым щебеночным балластом норма снижается на 25 %, при длине плетей менее 500 м уменьшается на 10 %, а при длине 501—700 м — на 5 %. С учетом всего этого службы пути дорог подготавливают конкретные проекты капитального ремонта бесстыкового пути целиком для участков или отдельных километров, пропустивших нормативный (или уменьшенный по местным условиям) тоннаж. Проект включает:

расчеты прочности и устойчивости пути и устанавливаемые на их основе температурные режимы его укладки и последующей эксплуатации с учетом, как правило, намеченных изменений условий перевозок — грузонапряженности, скорости, типа подвижного состава и др.;

результаты проверки трассы пути и необходимые меры по ее исправлению;

данные обследования состояния земляного полотна и искусственных сооружений, способы их оздоровления;

планы укладки верхнего строения с указанием размещения плетей, уравнительных пролетов, изолирующих стыков, примыканий к стрелочным переводам, крутым кривым (радиусом менее 300 м);

технологические процессы работ по характерным участкам и сооружениям — крупным объектам земляного полотна и искусственным сооружениям, сложным участкам с нетиповым верхним строением и др.;

заявки на материалы верхнего строения пути поставщикам (заводам, карьерам и т.д.);

заявки на выполнение работ предприятиями дороги — рельсосварочными предприятиями, шпалопропиточными и щебеночными заводами, песчаными карьерами, путевыми машинными станциями, геодезическими группами, локомотивными депо и др.;

сметы расходов на весь комплекс капитального ремонта с калькуляциями по отдельным работам;

календарный план работ на весь строительный сезон с разбивкой по кварталам и месяцам.

Всю техническую документацию «увязывают» между смежными службами — пути, организации перевозок, локомотивной, СЦБ и связи, энергетики и др. В частности, изучают возможность получения «окон» в такие месяцы, когда наиболее реальны температуры, близкие к расчетным температурам закрепления плетей. В то же время «окна» должны как можно меньше «нарушать» график движения пассажирских поездов, особенно дальних, проходящих по нескольким дорогам.

Предложения по капитальному ремонту готовят дистанции на основании данных технического паспорта пути и фактического состояния участков. Их согласовывают с отделениями дороги, обобщают, а затем составляют общедорожные заявки службы пути с учетом материальных, людских и других возможностей. Эти заявки в начале каждого года рассматриваются в МПС и включаются в общесетевой титульный список капитального ремонта пути.

После утверждения в МПС планов и выделения денег еще до наступления строительного сезона, т.е. до марта—апреля по всей сети дорог начинают заготавливать все необходимое. На базы ПМС завозят рельсы, шпалы, скрепления, создают запасы щебня, ускоряют ремонт путеукладочной, балластировочной, щебнеочистительной и другой техники. Рельсосварочные предприятия ремонтируют стационарное и передвижное оборудование, запасают рельсы для сварки их в плети. Этот запас, к сожалению, ограничен из-за неравномерной в течение года поставки рельсов с заводов. В первых кварталах их поступает меньше, чем в конце года, что создает неудобства в организации капитального ремонта бесстыкового пути. В частности, приходится укладывать много инвентарных рельсов и длительно эксплуатировать временный звеньевой путь — до замены коротких рельсов плетями. В результате путь, особенно при железобетонных шпалах, усиленно расстраивается (напомним, что по ТУ—91 этот период должен соответствовать проходу по пути не более 1 млн. т груз а). А главное то, что много плетей приходится укладывать поздней осенью и даже зимой при нерасчетных температурах закрепления. Их нужно перезакреплять на постоянный режим эксплуатации весной после выхода пути из зимы, когда у путейцев полно и других забот. Искусственное же создание в плетях расчетных напряжений в любую погоду пока у нас освоено слабо.

Несколько облегчит положение новая система ведения путевого хозяйства. Дополнительные возможности для маневра дает более широкий «допуск» в главные пути старогодных материалов, которыми распоряжаются сами дороги.

Проектно-сметные разработки при подготовке к капитальному ремонту выполняют дорожные проектно-изыскательские институты и группы. В своих действиях они руководствуются нормативами, инструкциями, положениями и указаниями, утвержденными МПС, а также местными дорожными приказами. В частности, должны полностью соблюдаться нормы ТУ—91, а также технологические процессы, приведенные в «Сборнике» 1972 г. (утверждены Главным управлением пути МПС). При необходимости можно использовать результаты разработок ВНИИЖТа, вузов, а также предприятий других ведомств. Так, при крупных работах по земляному полотну должны учитываться требования «Строительных норм и правил»; сведения о температурах воздуха (а значит и рельсов) и другие климатические данные следует черпать из «Климатических справочников».

Обновление — новый для российских дорог вид путевых работ. До 1964 г. существовал подобный вид, называвшийся реконструкцией пути, которая в пос-

ледние десятилетия не проводилась. Реконструкция предусматривала коренное изменение конструкции пути — смягчение уклонов продольного профиля, уположение кривых (до радиуса минимум 300 м), уширение междупутий, устройство переходных кривых с нелинейным изменением кривизны и возвышения, обязательное усиление верхнего строения минимум на один тип, например укладку рельсов более тяжелого типа. Во время реконструкции обязательно полностью заменяли все верхнее строение, независимо от его состояния, как правило, на направлениях, где намечали электрификацию или повышение скорости пассажирских поездов. В 1951 г. мне пришлось участвовать в подобной работе на линии Москва—Ленинград перед введением в обращение скоростного венгерского дизель-поезда с максимальной скоростью движения 90 км/ч (остальные перевозки еще осуществлялись паровозами). Тогда рельсы типов 1-а и Р43 заменяли на Р50. Надо отдать должное прекрасной (по тем временам) организации работ, высоким качеству и производительности. В последующие годы реконструкция в СССР подменялась капитальным ремонтом, что было несколько дешевле.

По новому Положению бесстыковой путь обновляют только на линиях 1 и 2 классов, с полной заменой всех материалов верхнего строения новыми, но без обязательного изменения типа пути. Верхнее строение должно быть таким: рельсовые плети из новых закаленных рельсов типа Р65 первой группы первого класса; скрепления новые; шпалы новые — если деревянные, то пропитанные, первой группы; эпюра — 1840 шт/км в прямых участках и кривых радиусом 1200 м и более, 2000 шт/км — в более крутых кривых; балласт щебеночный с толщиной слоя под деревянными шпалами 35 см, под железобетонными 40 см.

Обновление земляного полотна и искусственных сооружений, как самостоятельный вид ремонтных работ, новым Положением не предусмотрено. Проводят лишь капитальный ремонт земляных и искусственных сооружений с доведением их состояния до такого, которое удовлетворяет максимальным допускаемым осевым нагрузкам и скоростям движения, установленным для путей 1 и 2 классов и групп А—Г, т.е. до 120 км/ч при грузонапряженности 50 млн. ткм брутто на 1 км в год и более и до 140 км/ч при грузонапряженности до 50 млн. т*км.

Обновление бесстыкового пути — сложная и дорогостоящая работа, и должно планироваться в объемах не менее перегона. Предложения об обновлении готовят дистанции на основе данных технических паспортов пути (типы, сроки службы, состояние по показаниям путеизмерителей и дефектоскопов, по результатам осмотров и т.д.). Эти предложения дистанций обобщает служба пути, которая согласовывает их с МПС. Дорожные проектные организации разрабатывают проекты обновления, основанные, как и при капитальном ремонте, на материалах технических паспортов, полевых обследований и изысканий, а главное — на основе заданий, учитывающих намечаемые коренные изменения в перевозочном процессе (в связи с открытием новых промышленных предприятий, например, угольных, рудных, нефтяных месторождений, или вводом движения пассажирских поездов с повышенными скоростями для освоения возрастающих пассажиропотоков).

В соответствии с новым Положением нормативная наработка тоннажа для обновления бесстыкового пути, ранее также обновленного, составляет 1,4 млрд, т груза. Как и при капитальном ремонте, эта норма может быть изменена по местным условиям. Земляное полотно, искусственные и другие инженерные сооружения, непосредственно примыкающие к пути, должны быть отремонтированы за один или даже за два года до начала работ.

Материальная, техническая, проектно-изыскательская, организационная, финансовая подготовка к обновлению в основном состоит из таких же этапов, что и при капитальном ремонте, но, как уже говорилось, проводится «по более высокому классу» — без использования старогодных материалов и т.д.

Обновление может быть подготовкой к введению скоростного движения пассажирских поездов (более 140 км/ч). В этом случае учитывают также специальные требования. (Не путать с высокоскоростным движением — 250—380 км/ч, для которого, как правило, требуется сооружение новой линии по индивидуальному проекту.)

Обязательные работы перед обновлением пути — капитальный ремонт земляного полотна и искусственных сооружений, а также реконструкция балластной призмы.

Перечень работ по земляному полотну включает в соответствии с приказом № 12Ц как минимум следующее:

ликвидацию балластных углублений и пучинистых мест, оползней, размывов, обвалов и других деформаций выемок и насыпей;

восстановление и ремонт всех водоотводных и дренажных устройств — кюветов, канав, лотков, быстротоков, перепадов, прорезей и т.д.;

восстановление и ремонт всех защитных и укрепительных сооружений (одевающих и улавливающих стен и пр.);

восстановление и ремонт регуляционных сооружений, досыпку и укрепление конусов мостов;

уширение земляного полотна до нормальных размеров, уположение откосов, ликвидацию балластных шлейфов.

Выполнение всех этих работ после укладки бесстыкового пути — весьма сложная, дорогостоящая мера, которая к тому же нарушает устойчивость колеи.

В перечень работ капитального ремонта искусственных сооружений входят такие меры:

по мостам — замена охранных брусьев и деревянных настилов внутри колеи и на тротуарах, окраска пролетных строений, замена гидроизоляции пролетных строений и самих пролетных строений, безбалластного мостового полотна и элементов опорных частей, частичная перекладка массивных опор;

по трубам — перекладка оголовков, ремонт внутренних поверхностей и др.;

по тоннелям и галереям — ремонт водоотводных и дренажных сооружений, частичная перекладка обделки, нагнетание цементного раствора за обделку и др.;

по подпорным стенам — частичная перекладка каменной, бетонной и другой кладки.

Все эти работы выполняют с определенной периодичностью (от 5 до 100 лет) и заканчивают за 1—2 года до начала капитальных работ по верхнему строению, чтобы не создавать дополнительных помех

движению поездов и не нарушать устойчивость бесстыкового пути.

Реконструкцию балластной призмы делают тоже за 1—2 года до обновления или капитального ремонта (сплошь или выборочно). Потребность в этой работе определяется по следующим показателям состояния призмы:

переподъемка (термин из приказа 12Ц), т.е. достижение призмой из-за многократных подъемок высоты, при которой ширина обочины земляного полотна становится меньше минимальной для главных путей линий 1—3 классов (40 см);

уровень головки рельсов (по той же причине) достиг отметки, нарушающей габариты приближения строений (контактной подвески, искусственных сооружений и др.);

качество балласта из-за загрязнения и засорения стало недостаточно высоким, чтобы обеспечивать нужную несущую способность бесстыкового пути;

несущая способность основной площадки земляного полотна упала до недопустимых пределов — просадки пути (по данным путеизмерителей) доходят до 20 мм при скорости 121 — 140 км/ч, 21—25 мм при 101—120 км/ч и 26—50 мм при 61 — 100 км/ч.

С наступлением строительного сезона, т.е. после выхода пути из зимы, на участке капитального ремонта устанавливают «особый режим». В соответствии с утвержденным графиком работ назначают дни и часы, в которые выделяют «окна». На эти дни изменяют расписание движения пригородных поездов, вводят двустороннее движение по соседним путям (если участок двух-, трех- или четырехпутный), определяют место и время длительных предупреждений об ограничении скоростей движения на участках, не требующих «окон». При больших сосредоточенных объемах работ на одном перегоне устраивают временную базу-склад некоторых инструментов и оборудования.

За несколько дней до основных работ техники дистанции и ПМС проводят необходимые окончательные съемки и разбивки. На шейки рельсов мелом, на колышки, вешки, опоры контактной сети и другие возможные реперы карандашом или краской выносят данные проекта капитального ремонта: начала, конца и середины плетей, места разрезов рельсов пилой или автогеном, величины подъемок и сдвижек путевой решетки для балластировочных, выправочных и рихтовочных машин и т.д.

Накануне «окон», а при необходимости и накануне подготовительных и отделочных работ, окончательно проверяют готовность всех соисполнителей. Уточняют прогноз погоды и на его основе устанавливают вероятную температуру рельсов во время завтрашних работ. С учетом этих данных с утра в день основных работ заготавливают (если это необходимо) укороченные или удлиненные уравнительные рельсы, нагревательные или другие приборы для регулировки напряжений.

В день основных или подготовительных работ на перегоне до «окна» выдают предупреждения об ограничении скорости и осуществляют необходимые операции, при которых не надо прерывать движения поездов, При этом соблюдают требования Инструкции по обеспечению безопасности движения поездов при производстве путевых работ, Правил техники безопасности и промышленной санитарии при производстве работ в путевом хозяйстве и дополнительные требования, изложенные в разделах 3 и 4 ТУ—91. Все работы начинают с ограждения сигналами в соответствии с Инструкцией по сигнализации. На станциях, ограничивающих перегон, представители дистанции и ПМС получают выписки из соответствующих приказов поездного диспетчера, в том числе о предупреждениях.

На перегоне в это время распределяют по рабочим местам путевые бригады, подключают к проводам линейно-путевой и постанционной связи переносные телефонные аппараты, налаживают ультракоротковолновую радиосвязь (УКВ) руководителя с подчиненными и с представителями других участников работ (машинистами локомотивов, обслуживающих хозяйственные поезда, механиками путевых машин, работниками энергоучастка, дистанции связи и др.). По участку развозят и раскладывают магистральные и подводящие кабели для питания электроинструмента. В стыках рельсов приварные электросоединители отбивают кузнечными зубилами и устанавливают временные съемные (штепсельные). В местах расположения светофоров, дросселей и других устройств СЦБ работники соответствующих подразделений принимают необходимые меры для быстрого отключения электрических рельсовых цепей во время «окна».

После начала действия предупреждения об ограничении скорости движения поездов приступают к частичному освобождению пути от закрепления, оставляя плети «неосвобожденными» в следующем порядке: на пред стыковых шпалах и на каждой третьей промежуточной шпале — при ограничении скорости до 60 км/ч; на каждой четвертой шпале — до 40 км/ч; на каждой пятой шпале — до 25 км/ч. На остальных шпалах гайки клеммных болтов дотягивают до нормы, а при необходимости заменяют. В стыках уравнительных рельсов можно снять по два болта (вторые и пятые). Остальные надо опробовать, смазать и затянуть до нормы. Такие меры в резьбовых элементах промежуточных и стыковых скреплений нужны для того, чтобы не допустить угона плетей и замыкания зазоров до начала основных работ, а также для экономии времени на развинчивание во время «окна». Так ослаблять плети можно при условии, что температура рельсов отличается от температуры закрепления не более, чем на 20°С — при работе со стыками и на 15°С — с клеммными болтами. В некоторых случаях возможно придется заменять один или два уравнительные рельса укороченными, если зазоры слиты, а температура повышается.

Перечень подготовительных работ, выполняемых в день «окна» или накануне, при старогодных рельсах может отличаться от приведенного в зависимости от выбранного способа основных работ (см. журнал «Путь и путевое хозяйство» № 1 за 1996 г.). Так, при замене только плетей с укладкой временных «сборных» плетей из инвентарных рельсов и сохранением старого подрельсового основания можно обойтись без разрезки плетей и соответствующих разметки и технических средств.

И, наоборот, при сплошной разрезке плетей на короткие (12,5 м или 25 м) куски и замене старой путевой решетки на новую целиком (по технологии укладки звеньевого пути) не нужен будет один спецсо-став для работы со сварными плетями (как и «салазки» или другие устройства для снятия, надвижки и погрузки плетей). Лишь один спецсостав — уже с новыми или «капитально» отремонтированными плетями — потребуется в одно из следующих «окон» для замены инвентарных рельсов. Подготовка к основным работам при замене этих рельсов плетями в основном такая же, как и при укладке нового бесстыкового пути.

При перекладке плетей в одной и той же кривой с одной рельсовой нити на другую с заменой рабочего канта также не нужен спецсостав, но иногда не обойтись без комплекта инвентарных нашпальных роликов и других приспособлений, которые можно развести по участку работ заранее (до «окна»).

При полной замене верхнего строения (без повторного использования в каком-либо пути) возможен вариант разборки рельсошпальной решетки даже без путеразборщика на базе крана УК-25/18, а при помощи какого-нибудь более простого оборудования, например, стреловым краном, в частности, на безрельсовом ходу. При разрезке автогеном плетей на короткие куски при высокой температуре нужно быть осторожным и соблюдать последовательность разрезов, рекомендуемую-ТУ—91 (Приложение 7).

Основные операции при укладке пути вновь в данном случае проводят по типовой технологии, как и во время первой укладки бесстыкового пути: при снятой (полностью разобранной и разрезанной) путевой решетке «безрельсовой» техникой выполняют балластные работы, а затем путеукладочным краном и остальной сопутствующей техникой укладывают звеньевой путь с новыми железобетонными шпалами и инвентарными рельсами. После отделки и минимальной обкатки пути в одно из ближайших «окон» инвентарные рельсы заменяют сварными плетями. Основные работы капитального ремонта бесстыкового пути со старогодными материалами осуществляют, конечно, с перерывом движения поездов, но технологические процессы различны при разных вариантах повторного использования снимаемой путевой решетки. При этом варианты, предусматривающие применение рельсовозных составов, включают в основном те же операции, что и при новых рельсах, и типовые технологические процессы.

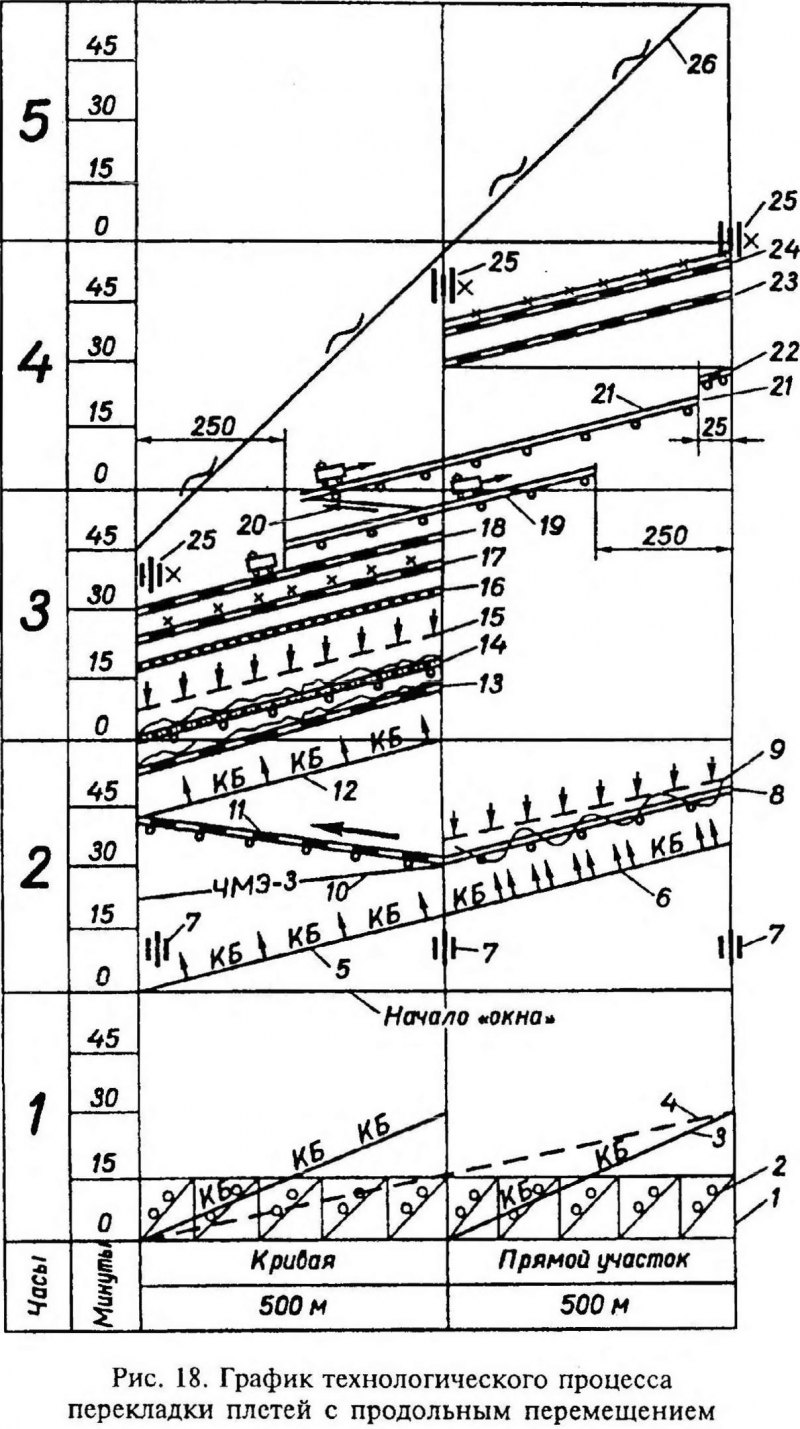

Что касается перекладки рельсовых плетей с боковым износом в кривых с наружной нити на внутреннюю и наоборот, то рельсовозный спецсостав не требуется, и можно обходиться «подручными» средствами. Последовательность работ была описана в журнале «Путь и путевое хозяйство» № 1 за 1996 г. Приведем лишь еще пример перекладки плетей с боковым износом — из кривой в смежный прямой участок (одновременно обе нити), а оттуда, наоборот, в кривую (рис. 18). Для продольной передвижки плетей предлагаются специальные съемные нашпальные ролики на основе роликов от спецсостава. В «окно» продолжительностью около 2,5 ч производят основные работы на участке общим протяжением приблизительно 1 км—0,5 км в кривой и 0,5 км на прямой. До «окна» делают разметку на прямом участке «кусков» плети, соответствующих длинам кривых плетей (с необходимыми поправками на температуры) и пропилы рельсорезным станком (на рисунке позиция 1). Раскладывают и закрепляют нашпальные роликовые опоры — по два ролика на каждой 50-й шпале (2). Опробывают и смазывают клеммные болты на всем участке (3). Раскладывают на концах всех шпал новые подрельсовые упругие прокладки (4).

В «окно» разболчивают гайки клеммных болтов гайковертами и частично снимают клеммы на обеих нитях кривой, оставляя закрепленные на каждой десятой шпале (5). На прямом участке гайковертами разболчивают все гайки клеммных болтов и снимают все клеммы в направлении от кривой (6). Разбирают стыки между плетями в кривой и на прямом участке (7). Плети выкантовывают из подкладок на прямом участке в середину колеи и устанавливают на роликовые опоры (8). На всех шпалах прямого участка заменяют подрельсовые прокладки (9). Затем по кривой к началу прямого участка пропускают тепловоз и зачаливают пары прямых плетей тросами с клещевыми захватами за головки рельсов и за «ухо» автосцепки (10). Тепловозом подтягивают пары прямых плетей по роликам на шпалах в кривую, размещая концы этой пары в створе с «хвостами» плетей, еще лежащих на подкладках в кривой (11). После этого разболчивают и снимают все оставшиеся в кривой клеммы промежуточных скреплений (12).

Плети, привезенные из кривой, снимают с роликов на шпалах и сдвигают к подкладкам внутренней и наружной нитей (13). Затем плети выкантовывают из подкладок на кривой и перебрасывают через плети из прямой, лежащие на шпалах (14). На всех шпалах кривой заменяют подрельсовые прокладки (15). Плети, привезенные с прямого участка, надвигают на подкладки правой и левой нитей кривой (16). Частично закрепляют плети с прямого участка, уложенные на подкладки в кривой — на каждой 10-й шпале (17). Выполнив эти операции, в кривую до ее середины пропускают тепловоз и зачаливают лежащие на роликах плети, снятые с, кривой, за их середины — за головки клещевыми захватами (18). Эти плети протягивают по роликам до момента подхода тепловоза к концу кривой (19), после чего тепловоз осаживают от середины пары плетей, лежащих на роликах, к началу, не доезжая 10 м, и зачаливают плети вновь у начала за головки (20). Второй раз плети протягивают по роликам на возможно большее расстояние на прямой участок (21), а дотягивают их вторым тепловозом (или другим средством) до проектного положения — до совмещения концов плетей со створом разрезов, сделанных в начале работ (22). После этого надвигают плети с роликов на шпалах на подкладки левой и правой нитей прямого участка (23), сплошь затягивают гайки скреплений гайковертом (24), собирают все стыки (25). Выправив путь в плане и профиле, убрав нашпальные ролики, пополнив балластную призму, сделав динамическое уплотнение и освободив путь от техники, открывают движение поездов (позиция 26).

Это лишь примерный перечень работ. В каждом конкретном случае возможны свои особенности. Но всегда следует помнить о специфике бесстыкового пути — о температурных силах и пр.

Основные работы при обновлении бесстыкового пути, как правило, по-видимому, будут выполняться по технологии, близкой к технологии укладки нового бесстыкового пути (при обновлении участков, которые во время предыдущего ремонта также оздоровили в соответствии с требованиями нового Положения). Тогда заменяемые плети придется обязательно снимать и перевозить на новое место службы целиком, без разрезки, шпалы вместе со скреплениями останутся на старом месте (после замены и ремонта некоторых из них на месте). Земляное полотно и искусственные сооружения будут капитально отремонтированы за год до ремонта верхнего строения и, следовательно, полностью стабилизированы.

Поэтому наиболее вероятный вариант технологии основных работ обновления бесстыкового пути (при типовых для современного состояния наших дорог технических средствах) — подобие рассмотренного ранее первого варианта капитального ремонта:

доставка к месту работ на спецсоставе новых плетей;

выгрузка плетей внутрь колеи с тщательным совмещением их концов с проектными створами;

освобождение снимаемых плетей от закрепления в стыках и на шпалах;

надвижка новых плетей на подкладки с одновременным снятием старых (с использованием «салазок» и т.п.);

погрузка снятых плетей на спецсостав; закрепление новых плетей на подкладках; вывоз старых плетей на спецсоставе к новому месту укладки;

отделочные работы — регулировка начальных напряжений, выправка в плане и профиле, при необходимости и возможности — сварка «коротких» плетей в «длинные».