Способы восстановления посадок соединений .

Без изменения размера:

Восстановление посадок регулировкой. В конструкциях некоторых соединений возможна регулировка посадок, например регулировка зазоров за счет изменения толщины комплекта прокладок, гаек, автоматическое регулирование зазора. Для регулирования зазора в соединении рекомендуют применять натяжные устройства, эксцентриковые механизмы, клиновидные элементы и т. п. Восстановление посадки регулировкой особенно эффективно в соединениях с резко меняющейся, особенно со знакопеременной, нагрузкой, поскольку энергия удара в зависимости от зазора в соединении возрастает по параболе. Перестановка деталей в другое положение (позицию). Этот метод основан на использовании симметричного расположения одинаковых по всем параметрам поверхностей, но одна из них всегда или почти всегда оказывается нагруженной и поэтому изнашивается, а другая всегда или почти всегда работает вхолостую. Метод эффективен при ремонте втулочно-роликовых цепей.

С изменением размера:

Метод ремонтных размеров. Метод основан на комплектовании соединений из деталей, отличающихся размерами соединяемых поверхностей от первоначальных, но обеспечивающих начальный зазор (натяг), равный зазору (натягу) нового соединения. Эти размеры, отличающиеся от первоначальных, называют ремонтными. Они могут быть свободными или стандартными.

В случае свободных размеров для достижения начального зазора или натяга в соединении поверхности более дорогой детали обычно обрабатывают до удаления искажения геометрической формы и изготовляют для комплектации соединения менее дорогую деталь под этот размер

В случае использования стандартного ремонтного размера для Достижения начального зазора или натяга в соединении поверхность более дорогой детали обрабатывают не только до выведения следов износа, но и снимают еще некоторый слой материала с целью получения необходимой посадки с заранее изготовленной менее дорогой деталью, имеющей стандартный ремонтный размер.

Восстановление посадки соединения постановкой дополнительных деталей.

где Дн — номинальный диаметр, мм; W = io + fo + Δо — межремонтный интервал , мм [здесь io —

равномерный износ, мм; fo — односторонний износ, мм: Δо — припуск на обработку на диаметр отверстия,

Последний размер устанавливают исходя из условий прочности.

Наращивание слоя путем пластической деформации : наплавка под слоем флюса, нанесение

полимерными материалами ресурс восстанавливается полностью.

Источник

Методы восстановления посадки деталей соединений

Характеристика методов ремонта соединений

Изнашивание отдельных соединяемых элементов приводит к нарушению посадки в соединении, проявляющемуся в увеличении зазоров и уменьшении первоначальных натягов [2,4].

Посадку деталей соединений можно восстанавливать тремя методами:

1) без изменения размеров деталей:

— с помощью имеющихся регулировок;

— заменой на запасную часть;

2) применение деталей, восстановленных до номинальных размеров;

3) применение деталей ремонтных размеров и восстановленных способом дополнительных деталей.

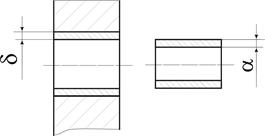

При втором методе (применение деталей, восстановленных до номинальных размеров) посадку восстанавливают наращиванием поверхностей, увеличивая размер вала на величину и уменьшая размер отверстия на величину d и добиваясь получения в соединении номинального зазора или натяга (рис. 2.1). При этом методе сохраняются номинальные удельные давления и прочность, не нарушаются другие показатели работы машины.

| Рис. 2.1. Схема соединения деталей, восстановленных до номинальных размеров |

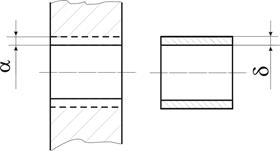

При третьем методе посадка может быть восстановлена уменьшением или увеличением размеров вала и отверстия. В случае восстановления посадки за счет увеличения размеров деталей на вал наносят слой металла или используют новый, увеличенный на величину d вал, а отверстие растачивают на величину a, чтобы после сборки получить номинальный размер r (рис. 2.2).

| Рис. 2.2. Схема соединения деталей, восстановленных методами ремонтных размеров и дополнительных деталей с увеличением диаметров отверстия и вала |

Давления в соединении при этом уменьшаются, что в большинстве случаев приводит к уменьшению износа. Снижается также и прочность детали с отверстием.

При восстановлении посадки за счет уменьшения вала и отверстия — последнее уменьшают, наращивая слой a металла, а размер вала уменьшают снятием слоя d металла, добиваясь получения необходимой посадки (рис. 2.3).

| Рис. 2.3. Схема соединения деталей, восстановленных методами ремонтных размеров и дополнительных деталей с уменьшением диаметров отверстия и вала |

В случае восстановления посадки этим методом уменьшается прочность вала и увеличиваются давления, что приводит к повышенному износу детали. Во время ремонта двигателей по третьему методу применяют детали ремонтных размеров. При этом затрудняется взаимозаменяемость деталей и усложняется снабжение запасными частями.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

СПОСОБЫ ВОССТАНОВЛЕНИЯ СОПРЯЖЕНИЙ И ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ОБОРУДОВНИЯ

В процессе работы машины элементы сопряжений изнашиваются, т.е. изменяются их параметры, к которым относятся:

Восстановление посадок в сопряжениях деталей машин осуществляется тремя способами (рис.9):

1) – без изменения размеров детали;

2) – изменением первоначальных размеров;

3) – восстановлением первоначальных размеров.

При реализации первого способа 1)регулировка зазора применяется для легко доступных и малоответственных сопряжений .

Недостаток – не обеспечивается восстановление первоначального ресурса сопряжения, т.к. не устраняются изменения геометрической формы и изменение первоначальной шероховатости.

2)Перестановка деталей в другое положение основана на использовании симметричного расположения одинаковых по всем параметрам поверхностей, одна из которых всегда, или почти всегда работает вхолостую.

Недостаток – не обеспечивается полное восстановление первоначального ресурса сопряжения, т.к. новая неизношенная поверхность работает в паре с частично изношенной деталью.

Рисунок 9 – Способы восстановления посадок в сопряжениях

Второй способ (изменения первоначальных размеров) основан на применении ремонтных размеров и заключается в том, что одну из изношенных деталей сопряжения, подвергают механической обработке до заранее установленного ремонтного размера с целью придания ей правильной геометрической , а другую заменяют новой или заранее отремонтированной. При использовании свободного ремонтного размера для достижения начального зазора или натяга в сопряжении поверхность более дорогой детали обрабатывают до удаления искажения геометрической формы и изготавливают для комплектации соединения менее дорогую деталь под этот размер.

Преимущества способа свободных размеров – минимальная трудоемкость механической обработки и максимальное количество ремонтных размеров.

Недостатки– нельзя изготовить ответную деталь, пока не отремонтированна более трудоемкая и дорогая;

При использовании стандартного ремонтного размера поверхность более дорогой детали обрабатывают не только до выведенияследов износа, но и снимают еще некоторый слой материала с целью получения необходимой посадки с заранее изготовленной менее дорогой деталью, имеющей стандартный ремонтный размер. Пример – обработка шеек коленчатого вала до стандартных ремонтных размеров с целью комплектации вкладышами стандартных ремонтных размеров, расточка цилиндра до стандартного размера для комплектации с поршнем стандартного ремонтного размера.

Таким образом, сборка соединений со свободными ремонтными размерами всегда связана с подгонкой «по месту»

Преимущество стандартных ремонтных размеров перед свободными состоит в том, что есть возможность организовать массовое промышленное производство заменяемых деталей .

Третий способ – способ восстановления начальных размеров детали. Наращивание дополнительного слоя материала применяется для восстановления номинальных геометрических параметров и физико-механических свойств восстанавливаемой поверхности.

Применение дополнительных ремонтных деталей заключается в использовании новых деталей, которые закрепляют непосредственно на изношенной поверхности.

Недостатком данного метода ремонта является уменьшение механической прочности основной детали вследствие механической обработки.

Метод замены части детали заключается в удалении изношенной части детали и присоединении вместо нее дополнительной детали. Заменяемая часть детали соединяется с основной при помощи сварки, резьбы, клея или других способов, после чего производится ее окончательная механическая обработка для получения требуемой точности и шероховатости поверхности.

Недостатком способа является сложность ремонта термически обработанных деталей.

Источник

Методы и способы восстановления деталей и сопряжений.

Ремонт автомобилей, гусеничных машин в большинстве случаев сводится к восстановлению работоспособности сопряжений их механизмов, узлов и агрегатов.

При этом восстанавливаются посадки (зазоры и натяги) в сопряжениях путем восстановления геометрической формы и физико-механических свойств поверхностей деталей.

ДЕТАЛЬ – первичная составная часть любой сборочной единицы Пример: седло клапана в головке блока цилиндров двигателя.

СОПРЯЖЕНИЕ – соединение деталей, характеризующееся соприкосновением их поверхностей и наличием зазора или натяга между ними, заданного конструкторской документацией (в данном случае соединение седла клапана с головкой блока происходит способом натяга — т.е. производится запрессовка охлажденного жидким азотом седла клапана в предварительно нагретую головку блока цилиндров).

В зависимости от характера взаимодействия поверхностей, сопряжения могут быть подвижными и неподвижными (рис.1)

В подвижных сопряжениях — перемещения деталей относительно друг друга происходят за счет определенного зазора (характер взаимодействия сопряженных поверхностей и их долговечность, во многом, будет определяться величиной этого зазора).

Неподвижные сопряжения–подразделяются на неразъемные и разъемные.

Разъемные сопряжения, как правило, формируются на основе резьбовых соединений, неразъемные – за счет натяга. Величина натяга определяется расчетным путем, исходя, из условий работы сопряжения и регламентируется конструкторской документацией.

По функциональным признакам (по назначению) сопряжения можно разделить на пять видов, которые представлены на рис.2

Виды сопряжений

Опорыдвижения Направляющиедвижения Передающие движение

«шейка — вкладыши» «кулачок-толкатель» шестерни

Герметизирующие стыки Герметизирующие рабочие полости

“головка – блок цилиндров» «гильза – плунжер»

В процессе работы сопряжение постепенно утрачивает работоспособность в результате износа деталей, коррозии и др. факторов. Критерием оценки исправности сопряжения является сохранение его работоспособности в соответствии с его функциональным назначением.

Для сопряжений первого вида “Опоры движения” основным показателем является выполнение условий трения скольжения (пример: коленчатый вал — вкладыши). Наличие зазора определенной величины и соответствующей шероховатости коленчатого вала обеспечивают при его вращении появление масляного клина, что обеспечивает работоспособность данного сопряжения. По мере износа сопрягаемых деталей зазор между поверхностью шейки коленчатого вала и вкладышами увеличивается и при достижении определенного значения может произойти нарушение гидродинамического режима смазки, что приводит к нарушению работоспособности сопряжения и выходу его из строя.

Критерии (мера оценки) исправности сопряжения

Сохранение режима смазки

Сохранение кинематики движения

Сохранение прочности (зазора)

Сохранение гидро- и газоплотности

Для сопряжений третьего вида ” Передающие движение (усилие)” (пример: ведущая шестерня – ведомая шестерня главной передачи) – основным назначением является передача направления посредством зубчатого зацепления.Основным критериемработоспособности данного сопряжения служит условие сохранение толщины зубапо делительной окружности.

Для сопряжений четвертого и пятого видов основным назначением является обеспечение работоспособности стыков и рабочих полостей, критерием исправности данных видов сопряжений является сохранение герметичности (в полости образованной головкой и блоком цилиндров) и гидро- и газоплотности (в плунжерной паре – за счет их селективного подбора плунжера и гильзы).

Целью восстановления работоспособности сопряжений является восстановление первоначальной посадки (зазора, натяга) в зависимости от конструкции сопряжения и может восстанавливаться следующими способам и методами

(Конструкция механизма может предусматривать автоматическое регулирование зазора, например, между тормозными колодками и тормозным барабаном колеса автомобиля, при этом тормозная колодка перемещается в сторону компенсации износа по мере его нарастания, поддерживая постоянный зазор. Восстановление посадки регулировкой особенно эффективно в соединениях с резко меняющейся нагрузкой (например, клапан газораспределительного механизма), т. к. энергия удара с увеличением зазора нарастает значительно быстрее, чем зазор).

Замена изношенной детали (без замены сопрягаемой) не может восстановить полностью ресурс сопряжения, но позволяет относительно быстро восстановить работоспособность сопряжения и продлить его ресурс (до очередного ремонта).

Пример:замена поршневых колец ДВС без замены и ремонта поршней и гильз, замена изношенных вкладышей коленчатого вала без ремонта вала (эксплуатационные вкладыши 0,05) и т. д.

Метод перекомплектовки деталейможет применяться для прицезионных пар, комплектование которых осуществляется подбором.

Пример: применяется при ремонте плунжерных пар ТНВД дизельных двигателей..

Методы восстановления сопряжений с изменением начальных размеров деталей сопряжения включают:

— Восстановление сопряжений методом ремонтных размеров;

-Восстановление сопряжений методом постановки дополнительных ремонтных деталей

Дата добавления: 2018-08-06 ; просмотров: 1065 ; Мы поможем в написании вашей работы!

Источник