- Восстановление посадки с изменением первоначальных размеров

- СПОСОБЫ ВОССТАНОВЛЕНИЯ СОПРЯЖЕНИЙ И ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ОБОРУДОВНИЯ

- Методы восстановления посадки деталей соединений

- Технологические приемы процесса ремонтного производства

- Восстановление посадок за счет увеличения вала и отверстий

- Восстановление посадок за счет уменьшения вала и отверстия

- Восстановление посадок за счет увеличения вала и уменьшения отверстия

- Восстановление формы, состояния поверхности и другим свойств

- Обработка резцами

- Абразивная обработка

Восстановление посадки с изменением первоначальных размеров

Восстановление посадки с изменением первоначальных размеров является самым распространённым способом. Восстановление выполняется посредством увеличения размеров посадочных мест обеих сопряжённых деталей либо, наоборот, путём их уменьшения.

Первый вариант подразумевает исправление у отверстия геометрической формы и восстановление чистоты поверхности посредством рассверливания, растачивания и прочего, что влечёт за собой увеличение диаметра. Посадочное место вала подвергается наращиванию слоя металла (либо увеличению его диаметра иным способом) и обработке под размер отверстия с соблюдением нормальной посадки. При данном способе уменьшаются удельные нагрузки в сопряжении, за счёт чего возможно уменьшение дальнейшего износа. В свою очередь снижается прочность охватывающей детали, что ограничивает использование данного способа ремонта.

Второй вариант включает в себя исправление геометрической формы вала и восстановление чистоты его поверхности посредством обтачивания, шлифования, то есть уменьшения диаметра. Сопрягаемое отверстие подвергается наращиванию слоем металла либо восстанавливается иным способом с дальнейшей обработкой под размер вала (с соблюдением нормальной посадки). Данный способ восстановления посадки приводит к увеличению удельных давлений в сопряжениях, что в последующем способно привести к росту износа.

Выбор детали, у которой будет восстанавливаться геометрическая форма и чистота поверхности, и детали, подгоняемой по ней либо заменяемой, осуществляется с учетом экономических предпосылок. Обычно восстановлению подвергается наиболее дорогая деталь.

Источник

СПОСОБЫ ВОССТАНОВЛЕНИЯ СОПРЯЖЕНИЙ И ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ОБОРУДОВНИЯ

В процессе работы машины элементы сопряжений изнашиваются, т.е. изменяются их параметры, к которым относятся:

Восстановление посадок в сопряжениях деталей машин осуществляется тремя способами (рис.9):

1) – без изменения размеров детали;

2) – изменением первоначальных размеров;

3) – восстановлением первоначальных размеров.

При реализации первого способа 1)регулировка зазора применяется для легко доступных и малоответственных сопряжений .

Недостаток – не обеспечивается восстановление первоначального ресурса сопряжения, т.к. не устраняются изменения геометрической формы и изменение первоначальной шероховатости.

2)Перестановка деталей в другое положение основана на использовании симметричного расположения одинаковых по всем параметрам поверхностей, одна из которых всегда, или почти всегда работает вхолостую.

Недостаток – не обеспечивается полное восстановление первоначального ресурса сопряжения, т.к. новая неизношенная поверхность работает в паре с частично изношенной деталью.

Рисунок 9 – Способы восстановления посадок в сопряжениях

Второй способ (изменения первоначальных размеров) основан на применении ремонтных размеров и заключается в том, что одну из изношенных деталей сопряжения, подвергают механической обработке до заранее установленного ремонтного размера с целью придания ей правильной геометрической , а другую заменяют новой или заранее отремонтированной. При использовании свободного ремонтного размера для достижения начального зазора или натяга в сопряжении поверхность более дорогой детали обрабатывают до удаления искажения геометрической формы и изготавливают для комплектации соединения менее дорогую деталь под этот размер.

Преимущества способа свободных размеров – минимальная трудоемкость механической обработки и максимальное количество ремонтных размеров.

Недостатки– нельзя изготовить ответную деталь, пока не отремонтированна более трудоемкая и дорогая;

При использовании стандартного ремонтного размера поверхность более дорогой детали обрабатывают не только до выведенияследов износа, но и снимают еще некоторый слой материала с целью получения необходимой посадки с заранее изготовленной менее дорогой деталью, имеющей стандартный ремонтный размер. Пример – обработка шеек коленчатого вала до стандартных ремонтных размеров с целью комплектации вкладышами стандартных ремонтных размеров, расточка цилиндра до стандартного размера для комплектации с поршнем стандартного ремонтного размера.

Таким образом, сборка соединений со свободными ремонтными размерами всегда связана с подгонкой «по месту»

Преимущество стандартных ремонтных размеров перед свободными состоит в том, что есть возможность организовать массовое промышленное производство заменяемых деталей .

Третий способ – способ восстановления начальных размеров детали. Наращивание дополнительного слоя материала применяется для восстановления номинальных геометрических параметров и физико-механических свойств восстанавливаемой поверхности.

Применение дополнительных ремонтных деталей заключается в использовании новых деталей, которые закрепляют непосредственно на изношенной поверхности.

Недостатком данного метода ремонта является уменьшение механической прочности основной детали вследствие механической обработки.

Метод замены части детали заключается в удалении изношенной части детали и присоединении вместо нее дополнительной детали. Заменяемая часть детали соединяется с основной при помощи сварки, резьбы, клея или других способов, после чего производится ее окончательная механическая обработка для получения требуемой точности и шероховатости поверхности.

Недостатком способа является сложность ремонта термически обработанных деталей.

Источник

Методы восстановления посадки деталей соединений

Характеристика методов ремонта соединений

Изнашивание отдельных соединяемых элементов приводит к нарушению посадки в соединении, проявляющемуся в увеличении зазоров и уменьшении первоначальных натягов [2,4].

Посадку деталей соединений можно восстанавливать тремя методами:

1) без изменения размеров деталей:

— с помощью имеющихся регулировок;

— заменой на запасную часть;

2) применение деталей, восстановленных до номинальных размеров;

3) применение деталей ремонтных размеров и восстановленных способом дополнительных деталей.

При втором методе (применение деталей, восстановленных до номинальных размеров) посадку восстанавливают наращиванием поверхностей, увеличивая размер вала на величину и уменьшая размер отверстия на величину d и добиваясь получения в соединении номинального зазора или натяга (рис. 2.1). При этом методе сохраняются номинальные удельные давления и прочность, не нарушаются другие показатели работы машины.

| Рис. 2.1. Схема соединения деталей, восстановленных до номинальных размеров |

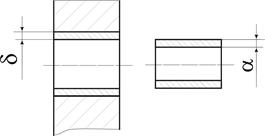

При третьем методе посадка может быть восстановлена уменьшением или увеличением размеров вала и отверстия. В случае восстановления посадки за счет увеличения размеров деталей на вал наносят слой металла или используют новый, увеличенный на величину d вал, а отверстие растачивают на величину a, чтобы после сборки получить номинальный размер r (рис. 2.2).

| Рис. 2.2. Схема соединения деталей, восстановленных методами ремонтных размеров и дополнительных деталей с увеличением диаметров отверстия и вала |

Давления в соединении при этом уменьшаются, что в большинстве случаев приводит к уменьшению износа. Снижается также и прочность детали с отверстием.

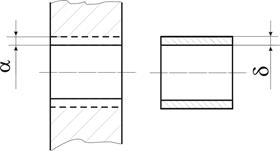

При восстановлении посадки за счет уменьшения вала и отверстия — последнее уменьшают, наращивая слой a металла, а размер вала уменьшают снятием слоя d металла, добиваясь получения необходимой посадки (рис. 2.3).

| Рис. 2.3. Схема соединения деталей, восстановленных методами ремонтных размеров и дополнительных деталей с уменьшением диаметров отверстия и вала |

В случае восстановления посадки этим методом уменьшается прочность вала и увеличиваются давления, что приводит к повышенному износу детали. Во время ремонта двигателей по третьему методу применяют детали ремонтных размеров. При этом затрудняется взаимозаменяемость деталей и усложняется снабжение запасными частями.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Технологические приемы процесса ремонтного производства

В результате процессов разрушения поверхностей (изнашивания) происходят изменения размеров, формы поверхностей, прочности и других свойств деталей.

Основной задачей при ремонте машин является восстановление посадок. В ремонтной практике применяются различные методы восстановления посадок.

Восстановление посадок за счет увеличения вала и отверстий

При этом методе форма отверстия исправляется за счет снятия слоя металла.

Вал исправляют наращиванием слоя металла или устанавливают новый, увеличенный на величину «б» вал, чтобы после сборки обеспечивался нормальный зазор.

При этом методе ремонта удельные давления в сопряжении уменьшаются, что в большинстве случаев приводит к уменьшению износа. Уменьшается также и прочность детали, являющейся отверстием. В некоторых случаях изменяются и другие показатели отремонтированной машины (например, при ремонте сопряжения цилиндр — поршень увеличивается степень сжатия двигателя).

Восстановление посадок за счет уменьшения вала и отверстия

При этом методе отверстие исправляют наращиванием слоя или уменьшением отверстия на величину «а». Вал же исправляют за счет снятия слоя металла «б».

При этом методе уменьшается прочность вала и увеличиваются удельные давления, что в большинстве случаев приводит к увеличению износа.

Восстановление посадок за счет увеличения вала и уменьшения отверстия

При этом методе вал исправляют наращиванием или увеличением его размера на величину «а», а отверстие — наращиванием или уменьшением размера на величину «б» с расчетом получения в сопряжении нормального зазора или натяга «S».

При этом методе ремонта сохраняются нормальные удельные давления, восстанавливается прочность и не нарушаются все остальные показатели работы машины. В случае ремонта по первым двум методам требуется применение деталей ремонтных размеров, затрудняется взаимозаменяемость деталей и усложняется снабжение запасными частями. При последнем методе ремонта восстанавливаются нормальные размеры сопряжении и исключается необходимость иметь детали ремонтных размеров.

Недостатком этого метода является необходимость во время ремонта изменять размеры обеих сопрягаемых деталей (восстанавливать нормальные размеры), что иногда менее выгодно, чем применение деталей ремонтных размеров.

Во всех случаях выбор того или другого метода ремонта должен определяться экономической целесообразностью.

Восстановление формы, состояния поверхности и другим свойств

Во всех случаях ремонта сопряжений нужно восстанавливать форму деталей. Если исправить форму только одной детали, то сопрягаемая с ней деталь, приработанная по изношенной, будет прилегать к исправленной на очень ограниченной поверхности, что приведет к быстрому нарушению посадки. При ремонте приходится восстанавливать форму деталей не только для восстановления посадки, но и для того, чтобы деталь могла нормально выполнять работу.

Форма детали может быть восстановлена снятием металла. Например, деталь, получившая бочкообразную форму, может быть восстановлена проточкой, шлифовкой и т.п., при которых снимается часть металла.

Форма детали может быть восстановлена также наращиванием или перемещением металла.

Применение того или иного способа исправления формы деталей определяется конструкцией последней, ее материалом и т.п. Все указанные способы восстановления формы деталей имеют широкое распространение.

При ремонте деталей должны быть восстановлены не только форма, поверхность, но и твердость, износостойкость, химическая стойкость и другие качества деталей.

Обработка резцами

К особенностям обработки резцами деталей машин при ремонте следует отнести:

- затруднения в выборе установочных баз;

- необходимость двойной проточки, независимой от толщины снимаемых слоев металла;

- особую повышенную точность установки деталей при обработке;

- обработку закаленных поверхностей;

- обработку наплавленных поверхностей, покрытых слоями различной твердости;

- обработку металлизированных поверхностей;

- обработку поверхностей при подготовке деталей к металлизации.

Затруднения в выборе установочных баз возникают в связи с тем, что для механической обработки при ремонте приходится устанавливать детали, у которых изношены заводские установочные базы (центры). Поэтому предварительно нужно исправить эти установочные базы. Для этого один конец детали закрепляют в патроне, а другой — в люнете. Люнет устанавливают на неизношенном участке, который и служит установочной базой при исправлении центров.

Отверстия под центр исправляют резцом, а затем центровочной зенковкой. Если изношенная деталь не имеет ни одного участка с сохранившимися первоначальными размерами, в качестве установочной базы используют наименее изношенные участки. Чаще всего за установочную базу принимают участки неподвижных сопряжений.

Необходимость двойной проточки вызывается неравномерным износом деталей, вследствие чего за один проход трудно получить правильную геометрическую форму детали.

Особая повышенная точность при установке деталей необходима для сохранения материала детали, так как каждый лишний снятый слой металла приводит к уменьшению срока службы детали. Поэтому изношенные детали при обработке резцами устанавливают с таким расчетом, чтобы при исправлении формы детали снимался минимальный слой металла.

Чтобы избежать повторной термической обработки, часто изношенную закаленную деталь обрабатывают без предварительного отжига.

С целью увеличения износостойкости деталей при ремонте широко применяется газовая или электродуговая наплавка. После наплавки поверхности приходится обрабатывать резцами. Вследствие больших неровностей и различной твердости для обработки наплавленных деталей приходится применять резцы из твердых сплавов и вначале вести обработку при небольшой скорости резания.

Абразивная обработка

Обработка деталей резцами при ремонте имеет существенный недостаток: при этом виде обработки приходится снимать значительный слой металла. Чтобы избежать этого, применяют различные виды абразивной обработки: шлифование, зачистку, хонингование, притирку абразивными пастами.

Для шлифования чугунных деталей применяют обычно карборундовые абразивные круги, для стальных деталей — корундовые. Обычно в ремонтных предприятиях применяют для шлифования абразивные круги зернистостью от 45 до 90.

Источник