Ремонт поршней. Определяем и устраняем неисправности деталей двигателя

Смотрите также

Одним из важнейших рабочих элементов двигателя внутреннего сгорания является цилиндро-поршневая группа (ЦПГ), включающая в себя поршень с компрессионными и маслосъемными кольцами, а также гильзу цилиндра.

Детали ЦПГ работают в условиях высоких температур и повышенных нагрузок. В результате на рабочих поверхностях поршней и цилиндров возникают задиры, они быстро изнашиваются и требуют ремонта.

В данной статье мы рассмотрим самые распространенные причины выхода из строя поршней двигателя, способы профилактики проблем и их устранения.

Основные причины выхода поршней из строя

Поршень представляет собой подвижный элемент, перемещающийся между нижней и верхней точкой цилиндра. Движение поршня возникает вследствие давления газов при сгорании воздушно-топливной смеси.

В процессе работы поршень нагревается и существенно увеличивается в размерах из-за расширения металла. Избежать заклинивания внутри цилиндра позволяет консусообразная конструкция детали. Максимально увеличенная в диаметре нижняя часть поршня (юбка) нагревается и расширяется не так сильно, как головка. В результате при высоких температурах поршень приобретает цилиндрическую форму и свободно перемещается внутри цилиндра.

Охлаждению поршней способствует циркуляция моторного масла. При его дефиците ЦПГ перегревается, поршни увеличиваются в размерах и испытывают повышенное трение о стенки цилиндров. В результате на взаимодействующих поверхностях появляются многочисленные задиры, могут возникнуть заедания и заклинивания.

Возможные причины перегрева поршней:

- Нарушение циркуляции моторного масла и охлаждающей жидкости

- Выход из строя термостата

- Засорение радиатора

- Повреждение помпы

- Неисправность вентилятора охлаждения

При недостатке смазки поршневой палец приобретает синий цвет, в зоне бобышек возникают зазоры. Перегрев головки поршня между нижней частью поршня и верхней канавкой компрессионного кольца ведет к образованию задиров.

Подобные неисправности могут появляться не только из-за общего перегрева двигателя, но и по причине использования несоответствующего (низкооктанового) топлива, нарушения регулировки топливных форсунок, неисправности системы зажигания и т.д.

Чрезмерно высокая температура в ЦПГ может привести к разрушению поршневых колец и их посадочных мест, появлению трещин, оплавлению днищ и прочим повреждениям, полностью выводящим поршни из строя.

Виды износа поршней

Определить необходимость ремонта или замены деталей ЦПГ можно по состоянию поршней, колец и их посадочных мест.

О том, что следует принимать меры, предупреждающие поломку двигателя, говорят следующие явления:

- Залегание поршневых колец

- Износ канавок

- Износ отверстий в бобышках

- Износ поршня по диаметру

- Трещины и задиры на юбке

- Нагар на днище поршня

Нагар с днища поршня счищается при помощи тупого металлического скребка или щетки. Из канавок он удаляется при помощи специального приспособления.

Определить присутствие трещин на поршне можно на слух. Для этого деталь берется за головку, а по юбке наносятся легкие удары металлическим предметом. Глухой и дребезжащий звук свидетельствует о наличии трещин.

Поршни, имеющие трещины, глубокие царапины и большой износ по диаметру, не подлежат ремонту – только замене.

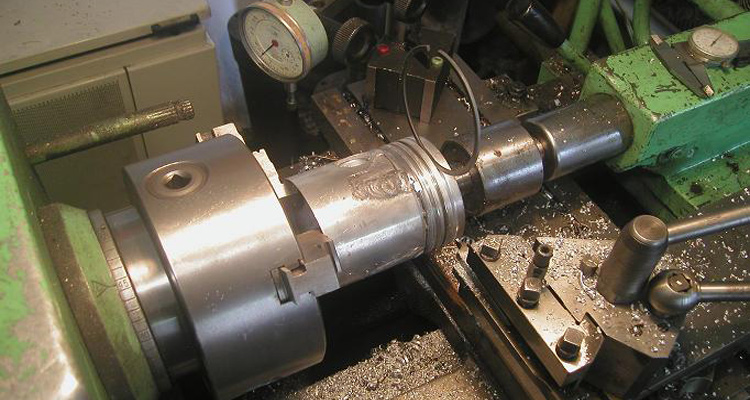

Изношенные канавки протачиваются на токарном станке при помощи кольца с наружным диаметром, равным внутреннему центрирующему пояску поршня. Это позволяет устанавливать кольца большей высоты. Протачивать канавки необходимо с учетом размеров установленных ремонтных колец.

Износ отверстий в бобышках устраняется их развертыванием под увеличенный диаметр при помощи раздвижной отвертки с направляющим хвостовиком. Короткие развертки использовать нельзя, так как ими можно легко нарушить перпендикулярность оси пальца с осью поршня. После операции развертывания необходимо произвести проверку перпендикулярности на специальном устройстве.

Делается это следующим образом. Поршень надевается на палец устройства и придвигается вплотную к стойке. Штифт индикатора, закрепленный на стойке, должен соприкасаться с поршнем. Стрелка индикатора покажет определенное отклонение – его величину необходимо зафиксировать. Далее поршень снимается и надевается на палец другой стороной. Разница в полученных измерениях не должна превышать 0,05 мм. Если она больше, поршень забраковывается.

Если на юбку поршня было нанесено заводское защитное покрытие, которое повредилось в процессе эксплуатации, крайне желательно провести операцию по его восстановлению. Специальные антифрикционные покрытия снижают коэффициент трения, способствуют дополнительному охлаждению поверхностей и уменьшают износ деталей.

Восстановить покрытие или нанести новый защитный слой позволяют материалы, выпускаемые сегодня в качестве более простых в нанесении и эффективных альтернатив заводским составам.

Рассмотрим технологию нанесения антифрикционного покрытия на юбку поршня на примере наиболее популярного материала – MODENGY Для деталей ДВС.

Первым делом поверхность юбки тщательно очищается доступным механическим или химическим способом от прочно сцепленных загрязнений: нагара, оксидных пленок, остатков старого покрытия и пр. Затем на поршень надевается трафарет, чтобы защитить те участки, на которые попадание нежелательно.

Далее поверхность юбки заливается Специальным очистителем-активатором MODENGY, который обеспечивает высокую адгезию покрытия и максимальный срок его службы. Через 15 мин Очиститель полностью испаряется, оставляя полностью подготовленную поверхность (касаться ее руками нельзя).

Покрытие MODENGY Для деталей ДВС упаковано в удобный аэрозольный баллон, который перед использование тщательно встряхивается.

Первый слой материала наносится на поверхность с расстояния 20-30 сантиметров. Процедура производится быстрыми повторяющимися движениями. Спустя 10 минут материал приобретает матовый оттенок и позволяет наносить второй слой покрытия (при необходимости). Общая толщина защитной пленки должна составлять 10-20 мкм.

Поршни со свежим покрытием не рекомендуется перемещать до его полной полимеризации (12 часов при комнатной температуре или 20 минут в печи при температуре +200 °C).

После завершения работ сопло распылительной головки следует обязательно прочистить. Для этого нужно перевернуть баллон вверх дном и нажать на клапан распылительной головки, направляя струю от себя. Удерживайте его в таком положении необходимо до тех пор, пока из сопла не начнет выходить чистый газ.

Как подобрать новый поршень и кольца?

Поршни подбираются в соответствии с ремонтным размером цилиндров. Маркировка ставится обычно на днище детали.

Каждый поршень выбирается индивидуально для получения зазора нужного размера. Его величина определяется с помощью специальной ленты-щупа, которая протягивается между цилиндром и поршнем. С противоположной от разреза юбки стороны устанавливается динамометр. Усилие на приборе при движении щупа сквозь зазор не должно превышать установленных пределов.

Проверить, правильно ли подобран поршень, легко опытным путем: деталь должна плавно перемещаться в установленном вертикально цилиндре под тяжестью собственного веса.

Помимо зазора, необходимо учитывать вес поршней – максимальная разница в весе деталей одного комплекта не должна превышать 5 грамм.

Изношенные и потерявшие упругость поршневые кольца заменяют новыми. Их ремонтный размер должен соответствовать размерам цилиндра и поршня.

Чтобы подобрать кольцо по цилиндру, его нужно поместить в гильзу, выровнять поршнем и при помощи щупа замерить зазор в стыке. Если он отсутствует или недостаточен, то стык увеличивается напильником. Слишком большой зазор указывает на непригодность кольца для данного цилиндра.

Для подбора по поршню кольцо «прокатывается» по канавке детали. Если зазор слишком мал, кольцо заедает. В таком случае его торцевая часть подлежит шлифовке при помощи наждачной бумаги.

Упругость новых поршневых колец проверяется специальным прибором. Величина нагрузки должна равняться значению зазора в стыке кольца, установленного в цилиндр.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Источник

Способ восстановления поршня

Использование: изобретение относится к области ремонта машин, в частности, восстановлению поршней ДВС. Сущность изобретения: восстановление ширины изношенных канавок под компрессионные и маслосъемные кольца осуществляют установкой и закреплением дополнительной ремонтной детали в канавке. Перед установкой дополнительной ремонтной детали одну из боковых поверхностей канавки подрезают, углубляют дно канавки и подрезают боковые поверхности в донной части канавки «ласточкиным хвостом». После установки и закреплении дополнительной ремонтной детали прорезают в ней канавку заданных размеров которую смещают в сторону необработанной боковой поверхности на заданную величину. Деформируют дно канавки для завальцовки металла ремонтной детали в «ласточкин хвост». 3 ил.

Изобретение относится к ремонту машин и оборудования, а именно к технологии восстановления изношенных деталей, в частности, поршней ДВС из алюминиевого сплава.

Основным дефектом поршней, бывших в работе, является увеличение ширины канавок под кольца вследствие износа боковин канавки.

Известен способ восстановления канавок анодным оксидированием [1] Недостатками способа являются длительность, энергоемкость, экологическая вредность, а также неприменимость при износе более 0,15 мм.

Известен также способ восстановления деталей, например, отверстия в корпусных и др. деталях, отверстия с изношенной резьбой и др. установкой и закреплением на изношенной поверхности дополнительной ремонтной детали ДРД [2] Однако восстановление известной совокупностью технологических приемов установки и закрепления ДРД неприменимо для восстановления канавок поршня.

Сущность предложенного способа заключается в том, что согласно изобретению, подрезают одну из боковых поверхностей и углубляют дно канавки до заданных размеров, подрезают боковые поверхности канавки в данной части «ласточкиным хвостом», а после установки и закрепления ДРД прорезают канавку нормального размера со смещением ее в сторону необработанной боковой поверхности канавки на величину не более большего размера «ласточкиного хвоста» и деформируют дно канавки для завальцовки металла в «ласточкин хвост».

Изобретение поясняется чертежом, где на фиг.1 показана схема обработки канавки для установки ДРД, на фиг. 2 канавка с установленной и частично закрепленной заготовкой ДРД, на фиг.3 канавка с обработанной и окончательно закрепленной ДРД.

Осуществление предлагаемого способа заключается в следующем.

1. На токарном станке для восстановления канавок 1 (для восстановления одновременно двух соседних канавок) подрезают боковины 2 перемычки 3 между канавками (фиг.1).

2. Углубляют дно канавки и подрезают боковины у дна канавки в виде «ласточкиного хвоста» 5, обтачивают перемычку 3 на 2-2,5 мм (фиг.1).

3. Из проката деформируемого алюминиевого сплава (по прочности, твердости равнозначного или лучшего сплава поршня, коэффициентом линейного расширения равным или более коэффициента сплава поршня) с профилем, соответствующим размером обработанной канавки, и длиной на 6-8 мм менее длины окружности, проходящей на половине высоты канавки, отрезают заготовку ДРД.

4. Устанавливают заготовки ДРД 6 в канавки и закрепляют их в канавках термостойким клеем или сварочным швом 7 (на фиг.2 показано закрепление заготовок ДРД в двух канавках одним швом 7), сваривают стык заготовок.

5. Обтачивают заготовки ДРД и сварочный шов 7 заподлицо с основной поверхностью поршня.

6. Прорезают канавку заданного размера со смещением ее в сторону необработанной боковины на величину не более большего размера «а» ласточкиного хвоста.

7. На токарном станке с помощью роликового приспособления деформируют дно канавки и завальцовывают металл ДРД в «ласточкин хвост» (фиг.3).

Пример конкретного выполнения способа.

Описанный способ реализован на поршне двигателя Д-240, изготовленном из алюминиевого сплава АЛ-25, имеющем три канавки с шириной 3 мм под компрессионные кольца и одну под маслосъемное кольцо. Две верхние канавки под компрессионные кольца имели износ соответственно 0,15 мм и 0,10 мм. Третья канавка под компрессионное кольцо и канавка под маслосъемное кольцо практически износа не имели. Поэтому восстановлению были подвергнуты только две верхние канавки.

Боковину канавки подрезали на токарном станке 16К20 до ширины 5 мм, канавку углубили с 5,8 мм до 8 мм, а «ласточкин хвост» выполнили с углом 15 o , при этом размер «а» составил 0,5 мм. Перемычку 3 обточили на 2 мм. Заготовку ДРД изготовили сечением 5х9 мм прокаткой из проволоки сплава АК4 диаметром 8 мм. Установку заготовки ДРД в канавки осуществляли на токарном станке с помощью роликового приспособления. Сверху стыка и по перемычке проводили аргоно-дуговой сваркой. Канавки обработали на нормальную ширину 3 +0,075 +0,050 мм. Завальцовку металла ДРД В «ласточкин хвост» проводили с помощью деформирующего приспособления путем обкатки дна канавки.

Способ восстановления поршня, заключающийся в восстановлении ширины изношенной канавки под кольцо предварительной ее механической обработкой, установкой и закреплением дополнительной ремонтной детали и последующей обработке канавки до заданного размера, отличающийся тем, что подрезают одну из ограничивающих канавку боковых поверхностей и углубляют дно канавки до заданных размеров, подрезают боковые поверхности, ограничивающие донную часть канавки, «ласточкиным хвостом», а после установки и закрепления дополнительной ремонтной детали прорезают канавку заданного размера со смещением ее в сторону необработанной ограничивающей канавку боковой поверхности на величину не более большего размера «ласточкина хвоста» и деформируют дно канавки для завальцовки металла дополнительной ремонтной детали в «ласточкин хвост».

Источник