Способы восстановления деталей учебник

Справочник содержит нормативные данные, необходимые для организации восстановления деталей, и рекомендации по выбору способов восстановления, сведения по оборудованию и материалам для восстановления деталей сваркой, наплавкой, напылением, пластическим деформированием и другими прогрессивными методами.

Предназначен для инженерно-технических работников предприятий Госкомсельхозтехники и ремонтных мастерских колхозов и совхозов.

ОРГАНИЗАЦИЯ ПРОЦЕССА ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

Глава 1. Классификатор восстанавливаемых деталей

Глава 2. Определение оптимальности варианта восстановления деталей

Глава 3. Определение годовых объемов и себестоимости восстановления деталей

Глава 4. Определение мощности участков и цехов восстановления деталей

Глава 5. Определение пунктов расположения .цехов восстановления деталей

Глава 6. Формы организации производственного процесса восстановления деталей

Глава 7. Поточно-механизированные линии, цехи и участки восстановления деталей

ТЕХНОЛОГИЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ

Глава 1. Виды загрязнений восстанавливаемых деталей и способы их удаления

Моющие и очищающие средства

Очистка деталей в расплаве солей

Механическая очистка деталей

Глава 2. Восстановление деталей нанесением металлизационных покрытий

Электродуговая металлизация

Газопламенная металлизация

Металлизация при помощи токов высокой частоты

Плазменная металлизация

Глава 3. Восстановление деталей наплавкой

Ручная наплавка

Наплавка под слоем флюса

Механизированная наплавка

Наплавка порошковыми проволоками

Наплавка в среде защитных газов

Наплавка в среде водяного пара

Вибродуговая наплавка

Индукционная наплавка

Газовая наплавка

Автоматическая наплавка деталей предварительно нагретым присадочным электродом

Восстановление деталей диффузионной сваркой

Восстановление деталей газопламенным напылением порошков

Восстановление деталей электромеханической обработкой

Восстановление деталей наплавкой электродной ленты

Восстановление деталей контактной приваркой металлической ленты

Восстановление деталей, электроконтактной наплавкой проволоки

Восстановление деталей электроконтактным напеканием порошка

Восстановление деталей металлированием

Глава 4. Восстановление деталей пайкой

Резка металла при восстановлении деталей

Глава 5. Восстановление деталей гальванопокрытиями

Определение продолжительности электролиза

Железнение (осталивание)

Хромирование

Никелирование

Прогрессивные технологические приемы получения износостойких железных и хромовых покрытий

Восстановление посадочных отверстий корпусных деталей методом электролитического натирания

Глава 6. Восстановление деталей полимерными материалами

Восстановление деталей методом нанесения полимерных покрытий с комбинированным подслоем

Глава 7. Восстановление деталей из алюминиевых сплавов

Ручная электросварка

Газовая сварка без флюсов

Газовая сварка с использованием флюсов

Электродуговая сварка угольным электродом

Ручная аргоно-дуговая сварка

Глава 8. Восстановление чугунных деталей пайкосваркой

Глава 9. Способы восстановления чугунных деталей сваркой

Холодная сварка

Полугорячая сварка

Горячая сварка

Механизированная сварка чугуна самозащитной проволокой ПАНЧ-11 без подогрева

Глава 10. Слесарно-механические способы восстановления деталей

Способ ремонтных размеров

Восстановление резьбы

Глава 11. Технологические процессы восстановления основных деталей

Восстановление коленчатых валов

Восстановление блоков цилиндров автотракторных двигателей

Ремонт трещин в корпусных деталях фигурными вставками

Восстановление привалочной плоскости силуминовой го-

ловки цилиндров плазменным способом

Восстановление посадочных мест под подшипники в корпусных деталях

Восстановление головок блоков цилиндров тракторных двигателей

Восстановление маховиков тракторных двигателей

Восстановление и повышение износостойкости гильз цилиндров индукционной центробежной наплавкой

Восстановление внутренних поверхностей гильз цилиндров проточным хромированием

Восстановление фасок клапанов плазменной наплавкой

Восстановление фасок клапанов автотракторных двигателей роторным напылением

Восстановление фасок клапанов электроконтактным напеканием металлических порошков

Восстановление .опорных катков и, роликов широкослойной наплавкой с применением дополнительного присадочного материала

Электрошлаковый способ восстановления опорных катков

Восстановление ведущих колес приватной компенсационных элементов

Восстановление звеньев гусениц тракторов класса тяги 3 кН способом заливки жидким металлом

Восстановление звеньев гусениц при помощи пластической деформации

Восстановление изношенных торцовых поверхностей зубьев шестерен

Восстановление изношенных шестерен при помощи пластической деформации

Восстановление шлицевых валов

Восстановление корпуса насоса

Глава 12. Способы поверхностного упрочнения восстанавливаемых деталей

Глава 13. Термическая и химико-термическая обработки восстанавливаемых деталей

Упрочнение наплавленных деталей:поверхностной закалкой

Упрочнение восстанавливаемых деталей нитроцементацией

Упрочнение восстанавливаемых деталей лазером

Электромеханическое упрочнение восстанавливаемых деталей

Глава 14. Совмещенные методы упрочнения и восстановления изношенных поверхностей деталей

Восстановление деталей наплавкой, совмещенной с механической обработкой и пластическим деформированием

Упрочнение восстанавливаемых деталей электроферромагнитным борированием

Упрочнение восстанавливаемых деталей проковкой после наплавки

Термомеханическое упрочнение деталей, наплавляемых вибродуговым способом

Упрочнение стальных коленчатых валов наплавкой под слоем легирующего флюса с последующим азотированием

Восстановление деталей наплавкой, совмещенной с упрочняюще-размерной обработкой

Глава 15. Расчет величины слоя наносимого материала на изношенные поверхности деталей

Глава 16. Механическая обработка восстанавливаемых деталей

Обработка резанием наплавленных поверхностей

Механическая обработка материалов, припеченных к изношенным поверхностям восстанавливаемых деталей

Механическая обработка пластмасс

Механическая обработка электролитических покрытий

Обработка наплавленных слоев шлифованием

Абразивный лезвийный способ обработки восстанавливаемых деталей

Электроалмазное хонингование

Электрохимическое шлифование восстанавливаемых деталей

Вибрационно-ленточное полирование

Электроконтактные методы обработки восстанавливаемых деталей

Глава 17. Инструментальные материалы, применяемые при точении восстанавливаемых деталей

Рекомендации по эксплуатации абразивного инструмента

Глава 18. Выбор метода и средства измерения восстанавливаемых деталей

Основные типы измерительных средств. Измерение линейных размеров. деталей. Универсальные средства измерения

Приборы для обнаружения дефектов деталей

Основные ГОСТы в области неразрушающего контроля качества восстанавливаемых деталей

Глава 19. Материалы, применяемые при восстановлении деталей

Глава 20. Оборудование для восстановления деталей

Глава 21. Техника безопасности при восстановлении деталей

При газо-электросварочных и наплавочных работах

При работе в гальванических цехах

При работе с полимерными материалами

1. Авдеев Н. В. Металлирование.- М.: Машиностроение, 1978.

2. Аршинов В. А., Алексеев Г. А. Резание металлов и режущий инструмент. — М.: Машиностроение, 1968.

3. Аскинази Б. М. Упрочнение и восстановление деталей электромеханической обработкой.- Л.: Машиностроение, 1977.

4. Аносов И. С., Иванов О. А, Средства активного контроля размеров деталей в процессе шлифования.- Л.: Знание, 1975.

5. Аппаратура для механизированной дуговой и электрошлаковой сварки и наплавки. Под ред. доктора техн. наук А. И. Чвертко.

6. Башков Г. П. Выглаживание восстановленных деталей.- М.: Машиностроение, 1979.

7. Волжин Г. Н., Вердников В. Г., Ровках С. Е. Восстановление изношенных деталей строительных машин. — М.: Стройиздат, 1978.

8. Восстановление деталей и ремонт машин. Под ред. доктора техн. наук Е. Л. Воловика. — Калуга: 1975.

9. Восстановление деталей, ремонт и диагностика машин. Под ред. доктора техн. наук Е. Л. Воловика.- Калуга: 1977.

10. Восстановление деталей сельскохозяйственной техники механизированной наплавкой с применением упрочняющей технологии. Под ред. акад. ВАСХНИЛ В. М. Кряжкова.- М.: ГОСНИТИ, 1972.

11. Воловик Е. Л., Магамедов Б, Р., Фрумкина М. М., Бовбас В. И., Учайкин Т. П., Цыдыпов Н. Д. Технологические рекомендации по применению методов восстановления деталей машин. — М.: ГОСНИТИ, 1976.

12. Горохов В. А., Руденко П. А. Ремонт и восстановление коленчатых валов. — М.: Колос, 1978.

13. Доценко Г. Н. Новое в технологии восстановления автомобильных деталей сваркой и наплавкой. — М.: Высшая школа,

1971.

14. Клименко Ю. В. Электроконтактная наплавка.- М.: Металлургия, 1978.

15. Кравцов Т. Г. Электродуговая наплавка электродной лентой. — М.: Машиностроение, 1978.

16. Костиков В. И., Шестернин Ю, А. Плазменные покрытия. — М.: Металлургия, 1978.

17. Лукин О. А. Обработка металла, наплавленного электродами ОЗН/300. — Л.: 1957.

18. Масино М. А., Алексеев В. Н., Мотовилин Г. В. Автомобильные материалы. — М.: Транспорт, 1979.

19. Наплавочные материалы. Библиографический указатель отечественной и зарубежной литературы (1971. 1977 гг.) — Киев: 1978.

20. Нассонов В. С., Горчаков А. И., Ульман И. Е. Автоматическая вибродуговая наплавка.- М.: Колос, 1972.

21. Применение плазменной наплавки для восстановления деталей машин. — М.: Россельхозиздат, 1976.

22. Рекомендации по восстановлению изношенных деталей машин хромированием и железнением. — М.: Россельхозиздат, 1976.

23. Рекомендации по применению новых средств для очистки машин и деталей при ремонте. — М.: ГОСНИТИ, 1975.

24. Специализированные ставки для восстановления деталей. «Каталог». — Малоярославец: 1978.

25. Технологические рекомендации по контролю при восстановлении основных деталей тракторных двигателей. — М.: ГОСНИТИ, 1977

26. Технические условия на полимерные материалы, применяемые при, ремонте сельскохозяйственной техники. — М.: ГОСНИТИ, 1976.

27. Технология и организация ремонта машин.- Труды ЧИМЭСХ.

Выпуск 66 1972 г., выпуск 114 1975 г., выпуск 116 1976 г., выпуск 133 1977 г., выпуск 144 1978 г. — Челябинск.

28. Теоретические и технологические основы наплавки. Наплавочные материалы. Под ред. доктора техн. наук И. И. Фрумина.- Киев; 1978.

29. Труды ГОСНИТИ, т. 45. — М.: 1975.

30. Технология ремонта автомобилей. Под ред. доктора техн. наук Л. В. Дехтеринского. — М.: Транспорт, 1979.

31. Хомяк Б. С., Пономаренко А. М. Обработка резанием наплавленных поверхностей. В. сб. НИИНФОРМТЯЖМАШ Технология, организация и механизация механосборочного производства. — М.: 1972.

32. Цветков В. И. Ремонт деталей металлургических машин.- М.: Металлургия, 1979.

33. Чулошников П. Л. Контактная сварка.- М.: Машиностроение, 1977.

34. Ремонт машин. Под общей редакцией доктора техн. наук, проф. И. Е. Ульмана.- М.: Колос, 1976.

35. Физические основы технологических процессов восстановления изношенных деталей сельскохозяйственной техники. — Труды ЧИМЭСХ. Выпуск 105 — Челябинск: 1975.

Источник

Классификация способов восстановления деталей машин

В структуре себестоимости капитального ремонта машин 60…70 % затрат приходится на стоимость запасных частей. В то же время себестоимость восстановления большинства деталей не превышает 25…40 % цены новой детали. В настоящее время разработаны прогрессивные технологии восстановления, которые помимо восстановления, упрочняют ее, значительно повышая износостойкость. Восстановление изношенных деталей является одним из основных путей экономии материально-сырьевых и энергетических ресурсов, решения экологических проблем, так как затраты энергии, металлов и других материалов в 25…30 раз меньше, чем затраты при изготовлении новых деталей. При переплавке изношенных деталей безвозвратно теряется до 30 % металла.

Восстановление изношенных деталей позволяет значительно снизить затраты на ремонт техники и поэтому является приоритетным вопросом в развитии системы технического обслуживания и ремонта машин.

Восстановление детали – комплекс технологических операций по устранению дефектов детали, обеспечивающих возобновление ее работоспособности и геометрических параметров, установленных нормативно-технической документацией.

Способы восстановления условно делят на две категории: способы наращивания и способы обработки.

В зависимости от физической сущности процессов, технологических и других признаков существующие способы делятся на десять групп (табл. 1).

Слесарно-механической обработкой устраняют следы износа и восстанавливают форму детали. При этом размеры после обработки отличаются от номинальных. Для обеспечения необходимой посадки применяют сопрягаемые детали с измененными параметрами или ставят компенсатор износа (кольца, бандажи, втулки, резьбовые спиральные вставки и т. д.).

Таблица 1. Способы восстановления деталей

| Номер группы | Группа способов | Способ |

| 1 | Слесарномеханическая обработка |

|

| 2 | Пластическое деформирование |

|

| 3 | Нанесение полимерных материалов |

|

| 4 | Ручная сварка и наплавка |

|

| 5 | Механизированная дуговая сварка и наплавка |

|

| 6 | Механизированные бездуговые способы сварки и наплавки |

|

| 7 | Газотермическое напыление (металлизация) |

|

| 8 | Гальванические и химические покрытия |

|

| 9 | Термическая и химикотермическая обработка |

|

| 10 | Другие способы |

|

Способы восстановления пластическим деформированием основаны на свойстве пластичности металлов. При пластическом деформировании металл детали перераспределяется от нерабочих участков детали к рабочим, благодаря чему восстанавливаются размеры изношенных поверхностей. Объем детали остается постоянным. К достоинствам следует отнести следующее: не требуется присадочный материал, простота способов, относительно высокая производительность. К недостаткам относятся: необходимость термической обработки черных металлов, изменение линейных размеров (например, поршневой палец после раздачи укорачивается).

Технология восстановления деталей полимерными материалами отличается простотой и доступностью (используют в полевых условиях), низкой себестоимостью, высокой производительностью и хорошим качеством. Долговечность посадочных мест подшипников после восстановления полимерными материалами многократно повышается.

Способы ручной сварки и наплавки получили широкое применение благодаря простоте и возможности выполнения процесса в труднодоступных местах. К недостаткам относятся: низкая производительность, материалоемкость и не всегда обеспечивается высокое качество.

Механизированные способы сварки и наплавки могут быть автоматическими и полуавтоматическими. Большинство этих способов обеспечивают высокие производительность и качество.

При дуговых способах источником теплоты для плавления присадочного материала и поверхности детали является теплота электрической дуги. При бездуговых способах таким источником служат потери от вихревых токов (ТВЧ), джоулева теплота (электрошлаковая наплавка, контактная приварка), теплота сгораемых газов и др.

Ручные и механизированные сварочно-наплавочные способы получили наибольшее применение (75…80 % общего объема восстановления). Их недостатки – термическое воздействие на основной металл, в том числе на невосстанавливаемые поверхности, деформация деталей, значительные припуски на механическую обработку. Применение большинства из этих способов целесообразно для восстановления сильноизношенных деталей.

При напылении расплавленный присадочный материал (проволока или порошок) с помощью сжатого воздуха распыляется и наносится на подготовленную поверхность детали. Способы напыления различают в зависимости от источника теплоты: дуговое – теплота электрической дуги, газопламенное – теплота газового пламени и т. д. Напыляют металлы, полимеры и др. При напылении металла процесс называют металлизацией. Большинство способов напыления характеризуется высокой производительностью, позволяет достаточно точно регулировать толщину покрытия и припуск на механическую обработку. Серьезный недостаток напыления – низкая сцепляемость покрытий с основой. Для ее повышения применяют нанесение специального подслоя, последующее оплавление и др.

В основе гальванических способов лежит явление электролиза. Их различают по виду осаждаемого металла, роду используемого тока, способу осаждения и др. Гальванические способы высокопроизводительны, не оказывают термического воздействия на деталь, позволяют точно регулировать толщину покрытий и свести к минимуму или вовсе исключить механическую обработку, обеспечивают высокое качество покрытий при дешевых исходных материалах. Такие способы применяют для восстановления малоизношенных деталей. Недостатки гальванопокрытия – многооперационность, сложность и экологическая вредность технологии.

Термическую обработку применяют для упрочнения и восстановления физико-механических свойств деталей (упругости пружин и др.). При химикотермических способах происходит диффузное насыщение поверхности детали тугоплавкими металлами (хромом, титаном и др.) при некотором изменении размеров. Эти способы применяют для восстановления и повышения износостойкости малоизношенных деталей (плунжеров и др.).

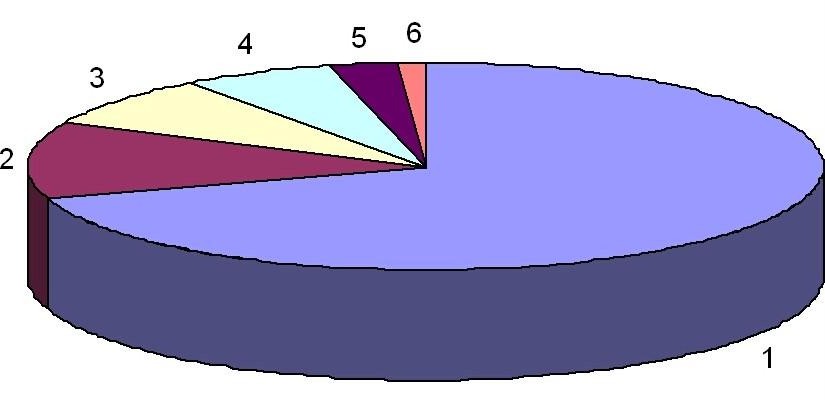

На рис. 1 показано распределение способов при восстановлении изношенных деталей машин.

Рис. 1. Распределение способов при восстановлении изношенных деталей машин: 1 – наплавка и сварка (70 %); 2 – ремонтные размеры (12 %); – электролитические покрытия (8 %); 4 – полимерные материалы (6 %); 5 – установка дополнительной ремонтной детали (3 %); 6 – поверхностнопластическое деформирование (1 %)

Как следует из рис. 1 более 70 % изношенных деталей восстанавливается наплавкой и сваркой. Поэтому различные способы сварки и наплавки более подробно рассмотрены в следующей главе.

Источник