- Способы влажного гранулирования оборудование

- Содержание

- Для чего нужна грануляция?

- Идеальные характеристики гранул

- Изготовление таблеток методом влажной грануляции

- 1. Смачивание и зародышеобразование (wetting)

- 2. Слияние или рост мяча (growth)

- 3. Консолидация (consolidation)

- 4. Истощение или поломка (breakage)

- Этапы влажной грануляции

- Шаг 1: Взвешивание и смешивание ингредиентов рецептуры (исключая смазку).

- Шаг 2: Подготовка влажной массы

- Шаг 3: Мокрое просеивание — просеивание смоченного порошка в гранулы или гранулы.

- Шаг 4: Сушка влажных гранул

- Шаг 5: Определение размера грануляции сухим скринингом.

- Шаг 6: Смазывание гранул

- Шаг 7: прессование гранул в таблетки

- Характеристики линии

- Мокрая грануляция: идеальное руководство для начинающих и профессионалов

Способы влажного гранулирования оборудование

В процессе общения с нашими клиентами мы часто сталкиваемся с недостаточным пониманием процессов грануляции и ее роли в производстве твердых лекарственных препаратов.

Содержание

Сегодня хотелось бы подробно остановиться на процессах грануляции и рассмотреть ее на примере влажной грануляции, как наиболее распространённой.

Обычной практикой является использование раствора для гранулирования, поскольку он более эффективен по сравнению с таким же количеством связующего сухого порошка. Смешивание порошка в сочетании с когезионными свойствами связующего обеспечивает образование гранул, которые при надлежащем прессовании с использованием таблеточного пресса образуют таблетки с желаемыми свойствами.

Для чего нужна грануляция?

Существует несколько причин для превращения порошков или смесей порошков в гранулы, и они включают в себя:

- Для повышения текучести порошковой смеси.

- Для предотвращения сегрегации компонентов порошка во время таблетирования или хранения.

- Чтобы уменьшить частоту пылеобразования.

- Для уменьшения перекрестного загрязнения и опасности, связанной с образованием токсичной пыли, которая может возникнуть в процессе производства.

- Для улучшения компрессионных характеристик лекарственных веществ.

- Для улучшения внешнего вида конечного продукта.

Идеальные характеристики гранул

Для успешного изготовления таблеток гранулы должны обладать следующими характеристиками:

- Все ингредиенты препарата должны быть равномерно распределены в гранулах.

- Хорошая грануляция должна быть как можно более сферической формы, чтобы обеспечить воспроизводимый поток, который, в свою очередь, обеспечивает постоянный вес таблетки по всей партии.

- Гранулы разных размеров или плотности не должны отделяться в бункере из-за вибрации машины.

- Гранулы должны обладать хорошими дезинтегрирующими свойствами и смазывать, чтобы уменьшить трение стенок матрицы.

- Гранулы должны иметь достаточное количество мелких частиц, чтобы заполнить пустые пространства между крупными гранулами для улучшения характеристик сжатия.

- Грануляция таблеток должна иметь достаточную физическую прочность, чтобы образовывать прочные таблетки при уплотнении.

Изготовление таблеток методом влажной грануляции

Способ влажной грануляции представляет собой процесс увеличения размера, при котором частицы тонкого порошка агломерируются или объединяются в более крупную, прочную и относительно постоянную структуру, называемую гранулами, с использованием подходящей нетоксичной жидкости для гранулирования, такой как вода, изопропанол или этанол (или их смеси).

Гранулирующая жидкость может использоваться отдельно или в качестве растворителя, содержащего связующее или гранулирующий агент. Выбор гранулирующей жидкости во многом зависит от свойств гранулируемых материалов. Смешивание порошка, в сочетании с когезионными свойствами гранулирующего агента, обеспечивает образование гранул. Характеристики и характеристики конечного продукта в значительной степени зависят от степени, в которой частицы порошка взаимодействуют друг с другом с образованием агрегатов (гранул).

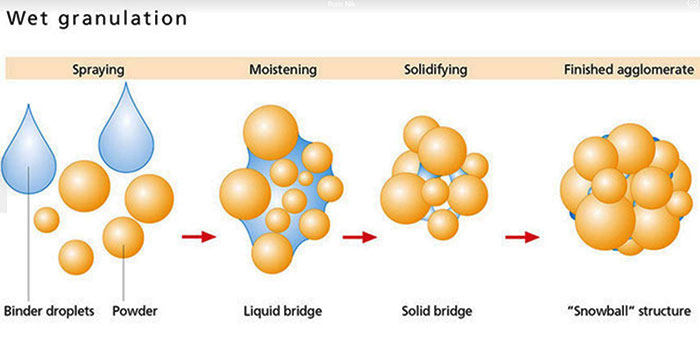

1. Смачивание и зародышеобразование (wetting)

Это первый и важный этап в формировании гранул. Это включает начальное смачивание порошкового слоя и существующих гранул жидкостью для гранулирования с образованием зародышей. Этот этап в значительной степени зависит от скорости распыления или распределения жидкости, а также от свойств состава корма по сравнению с механическим перемешиванием. Стоит отметить, что процесс нуклеации, то есть начальное слияние первичных частиц в непосредственной близости от большей смачивающей капли, тесно связано со стадией смачивания.

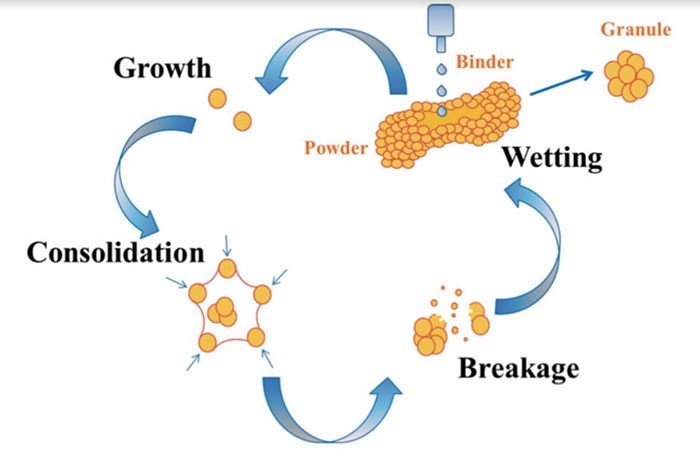

2. Слияние или рост мяча (growth)

На стадии слияния или роста шариков частично смачиваемые первичные частицы и более крупные ядра собираются вместе, образуя гранулы, состоящие из нескольких частиц. Более общий термин коалесценция относится к успешному столкновению двух гранул с образованием новой, более крупной гранулы.

3. Консолидация (consolidation)

По мере увеличения размера гранул они уплотняются силами уплотнения из-за перемешивания слоя. Степень уплотнения зависит от перемешивания в оборудовании для грануляции и устойчивости гранул к деформации. Эта фаза образования гранул контролирует внутреннюю пористость гранул и, следовательно, конечные свойства гранул, например прочность гранул, твердость или растворение.

4. Истощение или поломка (breakage)

На этой стадии сформированные гранулы разбиваются на фрагменты, которые связываются с другими гранулами, образуя слой материала над выжившими гранулами.

Вышеуказанные механизмы могут происходить одновременно во всех процессах мокрой грануляции. Тем не менее, определенные механизмы могут доминировать в конкретном производственном процессе в зависимости от типа используемого оборудования.

Этапы влажной грануляции

Шаг 1: Взвешивание и смешивание ингредиентов рецептуры (исключая смазку).

Этот этап включает взвешивание, просеивание и введение определенных количеств лекарственного вещества (веществ), наполнителя, наполнителя или разбавителя и разрыхлителя в смеситель для порошка. Эти ингредиенты смешивают, используя планетарный чашечный смеситель, ленточные корытообразные смесители, вращающийся барабанный смеситель или высокоскоростной смеситель, пока не будет достигнута однородная порошковая смесь. Эффективность смешивания может быть повышена путем использования порошков, которые имеют одинаковый средний размер частиц, хотя это часто не имеет место во многих операциях смешивания.

В продаже имеется много доступных разбавителей, но те, которые используются в способе мокрой грануляции, включают лактозу, микрокристаллическую целлюлозу, крахмал, сахарную пудру, фруктозу, сорбит, фосфат кальция и сульфат кальция. Среди этих разбавителей наиболее широко используются лактоза из-за ее низкой стоимости, растворимости и совместимости с большинством лекарственных веществ и наполнителей и микрокристаллической целлюлозы, из-за легкого уплотнения, совместимости с большинством ингредиентов рецептуры и постоянной однородности подачи. Разбавители обычно выбираются на основе опыта производителя в отношении материала, его относительной стоимости и его совместимости с лекарственным средством и другими наполнителями.

Разрыхлители, используемые при влажном гранулировании, включают кроскармеллозу, крахмалгликолят натрия, натриевую соль карбоксиметилцеллюлозы, поливинилпирролидон (PVP), кросповидон, катионообменные смолы, кукурузные и картофельные крахмалы, альгиновую кислоту и другие материалы, которые противодействуют действию связующих веществ и физическим силам сжатия, используемым в образуя таблетки. Кроскармеллоза (2%) и крахмалгликолят натрия (5%) часто используются из-за их высокого поглощения воды и быстрого действия.

Шаг 2: Подготовка влажной массы

Здесь раствор связующего смешивают с порошковой смесью с образованием адгезивной массы, которая может быть гранулирована. Количество используемого связующего агента, а также количество жидкости, необходимое для образования влажной и когерентной массы, является частью квалификации оператора; однако полученная смесь порошка и связующего материала должна быть плотной при сжатии в руке. Использование недостаточного связующего вещества приводит к плохой адгезии, укупорке и мягким таблеткам. Избыток раствора связующего дает твердые таблетки с медленными дезинтегрирующими свойствами.

К гранулирующим агентам относятся растворы повидона, водного препарата кукурузного крахмала, патоки, метилцеллюлозы, карбоксиметилцеллюлозы, раствора глюкозы и микрокристаллической целлюлозы.

Сухое связующее или неводный раствор можно использовать для лекарственных веществ, на которые водный раствор оказывает неблагоприятное воздействие. В связующий агент могут быть добавлены красители или ароматизаторы для приготовления грануляции с добавленной характеристикой.

Шаг 3: Мокрое просеивание — просеивание смоченного порошка в гранулы или гранулы.

Смесь порошкообразного сырого массива просеивают с использованием сита 6-12 меш для приготовления влажных гранул. Это может быть сделано вручную или с помощью подходящего оборудования, которое готовит гранулы путем экструзии через перфорацию в устройстве. Образовавшиеся гранулы равномерно распределяются по лоткам и сушатся в духовке.

Шаг 4: Сушка влажных гранул

Просеянные влажные гранулы сушат в печи при контролируемой температуре, не превышающей 550 ° С, до постоянного веса или постоянного содержания влаги. Температура сушки и продолжительность процесса сушки зависят от природы активного ингредиента и уровня влажности, необходимого для успешного производства удовлетворительных таблеток. Для этой цели можно использовать полочную или лоточную сушилку и сушилку с псевдоожиженным слоем.

Шаг 5: Определение размера грануляции сухим скринингом.

Высушенные гранулы пропускают через сито меньшего размера, чем те, которые используются для приготовления влажных гранул. Размер конечных гранул зависит от размера пуансонов (и, следовательно, от конечного размера таблеток). Для этой цели обычно используются сита размером от 14 до 20 меш.

Шаг 6: Смазывание гранул

После сухого просеивания высушенные и просеянные гранулы разделяют на крупные и мелкие гранулы путем встряхивания их на сите с размером отверстий 250 меш. Соответствующее количество смазки пропускается через сито с ячейками 200 меш. Это смешивают с мелкими гранулами до того, как грубые гранулы будут включены. Количество используемого смазывающего вещества варьируется от одного ученого к другому, но обычно составляет от 0,1 до 5% от веса грануляции.

Примеры смазывающих веществ, обычно используемых при влажном гранулировании, включают стеарат магния (наиболее предпочтительный), стеарат кальция, стеариновую кислоту, воск, гидрогенизированное растительное масло, тальк и крахмал.

Стоит отметить, что дезинтегрант может быть добавлен на этапе 1 (внутригранулярный) или на этапе 6 (внегранулярный), а иногда и на обоих этапах (внутризерновой — экстрагранулярный). Внутригранулярное — внегранулярное введение, по-видимому, является лучшим способом введения, потому что добавленная внегранулярная часть вызывает немедленное разрушение таблетки в предварительно спрессованные гранулы, тогда как добавленная внутригранулярная часть вызывает дальнейшую эрозию гранул в исходные частицы порошка.

Шаг 7: прессование гранул в таблетки

Здесь смешанные гранулы сжимаются в одном штамповочном прессе или многостанционном таблеточном прессе, снабженном соответствующими штампами и штампами.

Прессованные таблетки могут быть покрыты оболочкой, если необходимо замаскировать вкус неприятных лекарств, повысить эстетическую привлекательность таблеток без покрытия, модифицировать или контролировать высвобождение терапевтических агентов из таблеток. Это достигается путем покрытия или покрытия ядра таблетки или гранул растворами для нанесения покрытий.

Важнейшей тенденцией, которая на сегодняшний день доминирует в технологических процессах производства лекарств вообще и во влажной грануляции в частности является принцип непрерывности технологического процесса. В связи с чем оборудование, которое разрабатывается для этих технологических процессов, должно обеспечивать непрерывность производственного цикла.

Поэтому сегодня мы с удовольствием представляем Вашему вниманию Автоматическую ЛИНИЮ ГРАНУЛЯЦИИ (закрытого типа 3 в 1), которая предназначена для смешивания компонентов, сушки, грануляции и измельчения в одной закрытой автоматической системе.

Все технические компоненты спрятаны за панелями из нержавеющей стали, таким образом нет необходимости в организации отдельного технического помещения.

Характеристики линии

Состав линии входят (в порядке движения сырья):

- Биновый контейнер LD-100

- Вакуумный загрузчик QVC-1

- Супермиксер-гранулятор GHL-100

- Высокоскоростной гранулятор GZL-80 (Влажная грануляция, 6 мм)

- Сушилка в ПСС FG 30

- Вакуумный загрузчик QVC-1

- Высокоскоростной гранулятор GZL-80 (Сухая грануляция, 1,5 мм)

- Биновый контейнер LD-100

Все компоненты линии подобраны для обработки 30 кг сырья за одну загрузку

Время грануляции: 60-120 минут одна загрузка (в зависимости от сырья)

Материал изготовления: в контакте с продуктом SS316, конструкция — из SUS304

Исполнение: в соответствии с требованиями GMP

Основные электрические компоненты: Siemens

Габариты (ВхШхГ): 4000x4040x2800 (включая лестницу для супермиксера)

Подробную спецификацию на каждый компонент мы готовы предоставить по Вашему запросу. Обращайтесь и мы оперативно подготовим для Вас коммерческое предложение на эту уникальную линию.

Источник

Мокрая грануляция: идеальное руководство для начинающих и профессионалов

В этом руководстве вы познакомитесь с двумя важными аспектами — процессом мокрой грануляции и машинами мокрой грануляции.

По этой причине в этой статье будет два отдельных раздела, в которых я буду подробно обсуждать каждый из этих аспектов.

Честно говоря, вы можете выбрать подходящую машину для влажного гранулирования, только зная, как происходит процесс влажного гранулирования.

Еще до того, как я продолжу, я хотел бы, чтобы вы рассмотрели эти два изображения:

Краткое описание процесса влажного гранулирования

Lab High Shear Mixer

В основном, эти два изображения суммируют то, что я собираюсь обсудить здесь.

Давайте сразу перейдем к основному предмету этого руководства по влажной грануляции:

| Секция 1: Процесс влажного гранулирования |

В этом разделе рассматриваются следующие ключевые моменты:

· Определение мокрой грануляции

· Типы процессов грануляции и методы

· Процесс влажного гранулирования. Обзор различных этапов влажного гранулирования.

· Преимущества процесса мокрой грануляции

· Недостатки процесса мокрой грануляции

· Ключевое применение мокрой грануляции в промышленности

· Факторы, влияющие на эффективность мокрой грануляции

В конце этого раздела я уверен, что вы сможете выбрать подходящую машину для влажного гранулирования.

Теперь давайте обсудим каждый из этих пунктов:

| Определение мокрой грануляции |

Мокрая грануляция — это процесс связывания различных частиц порошка вместе с помощью клея или жидкого раствора.

Все это происходит под действием рабочего колеса.

Это приводит к увеличению частиц, как вы можете видеть на изображении ниже:

По сути, этот процесс не зависит от каких-либо сжимающих сил для образования гранул.

Это сильно отличается от процесса гранулирования вальцов.

Как вы узнаете позже в этом разделе, гранулирование является критически важной процедурой в фармацевтической и пищевой промышленности.

В основном вам необходимо гранулировать порошки перед последующей обработкой в машинах для наполнения капсул или таблеточных прессах.

Имея все это в виду, теперь давайте кратко рассмотрим различные типы процессов грануляции.

| Типы процессов грануляции и методы |

На самом деле, сегодня существует целый ряд процессов и технологий грануляции материала.

Следовательно, было бы несправедливо фокусироваться только на влажном гранулировании, не упоминая другие процессы.

Всякий раз, когда вы думаете о процессе грануляции в фармацевтической или пищевой промышленности, основными вариантами выбора являются:

· Мокрый процесс грануляции

· Процесс сухой грануляции

Вскоре вы узнаете больше о различиях между этими двумя процессами.

Как правило, выбор конкретного процесса зависит от глубокого понимания:

Обладая этими знаниями, вы можете с комфортом выбрать подходящую технологию грануляции.

Некоторые из самых популярных технологий грануляции включают в себя:

· Роликовое уплотнение

Процесс уплотнения рулона

· Гранулирование в кипящем слое

Машина для грануляции и сушки в кипящем слое

· Процесс грануляции с высоким сдвигом / мокрого гранулирования с высоким сдвигом

Это еще один пример процесса мокрой грануляции. Помните, что это основной предмет этой статьи.

Итак, вы узнаете больше об этом в ближайшее время; просто продолжай читать.

Теперь позвольте мне перейти непосредственно к основным различиям процессов влажной грануляции и сухой грануляции.

Во-первых, в процессе влажного гранулирования вы добавите гранулирующую жидкость, которая может быть водой или другими растворителями.

Именно эта грануляционная жидкость помогает связывать частицы вместе.

С другой стороны, при сухом гранулировании вам не нужна какая-либо форма жидкости. Процесс в основном включает уплотнение частиц порошка без добавления какой-либо формы жидкости или растворителя.

Следовательно, сила уплотнения отвечает за связывание частиц вместе.

Во-вторых, процесс сухой грануляции подходит для материалов, чувствительных к теплу и влаге. Такие материалы / вещества чувствительны как к органическому растворителю, так и к воде.

Из-за этих изменений в методах и процессах грануляции, конструкция этих машин также отличается.

В обоих случаях сложность процессов влажного гранулирования и сухого гранулирования будет зависеть от характеристик материала / порошка.

Теперь вернемся к сфере действия этой статьи — процессу мокрой грануляции.

Итак, как происходит этот процесс?

| Процесс влажного гранулирования — обзор различных этапов влажного гранулирования |

В целом процесс грануляции включает следующие критические стадии:

· Подготовка материала для грануляции

· Смачивание порошка / Добавить раствор для грануляции

Теперь давайте подробно обсудим каждый из этих процессов:

1. Подготовка материала для грануляции

Это первая стадия мокрой или сухой грануляции. Существует множество фармацевтических машин, которые вы можете использовать при обработке материалов.

Это могут быть молотковые мельницы, вибросито, бункерные смесители IBC, печи, фрезерные станки и т. Д.

Короче говоря, на рынке существуют сотни фармацевтических машин, которые вы можете использовать для подготовки материалов, готовых к агломерации.

Подготовка материала к грануляции

Помните, что сложность технологии мокрой грануляции зависит от конкретных ингредиентов и характеристик материала.

Некоторые ключевые элементы, которые вы должны оценить при выборе материала для влажного гранулирования, включают:

Конечно, это также должно идти рука об руку с выбором правильной машины для влажного гранулирования.

Вы узнаете об этих машинах в разделе 2 этого руководства.

С соответствующим порошком вы можете приступить к процессу зарядки. То есть процесс добавления порошка в камеру грануляции готов к агломерации.

Рабочее колесо и измельчитель начнут вращаться. Чтобы оптимизировать процесс смешивания, машина должна быть настроена противотоком.

Это обеспечит хорошее движение массы и однородное перемешивание материала.

Когда смесь готова, настало время перейти к следующему этапу:

2. Добавить раствор для грануляции

Раствор грануляции облегчит процесс агломерации.

В большинстве случаев вы можете выбрать либо органические растворители, либо водную грануляционную жидкость.

Это будет зависеть от типа материала, который вы собираетесь обрабатывать в грануляторе.

· Водный раствор в виде грануляционной жидкости

Как правило, это решение для грануляции является экологически чистым, доступным и невоспламеняющимся.

С другой стороны, он имеет более длительное время сушки и может повлиять на стабильность конечного продукта.

Хорошим примером водного раствора является вода.

· Органические растворители в виде грануляционной жидкости

Органические растворители подходят для чувствительных к влаге продуктов. Они также летучие, причина, почему они высыхают быстрее.

Однако они дороже и могут нанести вред окружающей среде.

Именно по этой причине вы должны правильно утилизировать органические растворители после процесса грануляции.

Некоторые примеры органических растворителей включают этанол или изопропанол.

Следовательно, вы добавите гранулирующую связующую жидкость, когда порошок находится под воздействием рабочего колеса.

То есть рабочее колесо будет вращаться.

В большинстве случаев грануляционная машина распыляет грануляционный раствор сверху.

Вы можете увидеть это на изображении ниже:

Распыление порошка в процессе грануляции

В зависимости от конструкции машины для грануляции, вы можете добавить порошок в виде пены или спрея.

В большинстве процессов производства лекарств добавление гранулирующей связующей жидкости в качестве пены гарантирует консистенцию и предсказуемое распределение раствора.

Теперь, именно в этот момент частицы начинают связываться вместе — начальная стадия фактического процесса агломерации.

Иногда этот процесс можно также назвать смачиванием порошка в процессе влажного гранулирования.

Далее у нас есть:

3. Процесс агломерации или нуклеация

Рабочее колесо будет продолжать вращаться по мере добавления раствора связующего для грануляции. В этот момент маленькие гранулы начинают формироваться.

Мы называем эти небольшие группы частиц ядрами.

Когда вы добавляете больше грануляционного раствора, гранулы увеличиваются в размерах, поскольку они сталкиваются с другими частицами порошка.

Этот процесс будет продолжаться, пока у вас не будет подходящего размера гранул. Именно этот последовательный рост размера мелких гранул мы называем зарождением.

Тем не менее, это не конечный продукт. Это потому, что гранулы на этой стадии имеют гранулирующую жидкость — они в основном «мокрые или влажные».

4. Процесс сушки гранул

Вам необходимо эффективное сушильное оборудование, которое может удалить всю жидкость для грануляции или связующий раствор.

Здесь вы можете выбрать любой из следующих возможных вариантов сушки:

· Фармацевтическая или лотковая сушилка

Хотя фармацевтическая сушильная печь является обычной техникой сушки, она трудоемка.

Кроме того, некоторые печи могут производить гранулы с различной пористостью, составом и плотностью.

Фармацевтическая духовка с горячим воздухом

Это связано с явлением неравномерной сушки.

· Сушилка с кипящим слоем

Сушилка с кипящим слоем сушит гранулы быстрее, чем фармацевтические печи. Кроме того, они обеспечивают равномерную сушку.

Сушилка с кипящим слоем

Иногда этот процесс может привести к материальным потерям из-за истощения.

Таким образом, процесс влажной грануляции включает 4 основных этапа — подготовка материала, смачивание порошка, зародышеобразование и сушка.

Далее, давайте кратко рассмотрим преимущества и недостатки процесса мокрой грануляции.

Как и любой другой производственный процесс, технология мокрой грануляции имеет как преимущества, так и недостатки.

Поэтому, обладая этими знаниями, вы можете с комфортом оценить имеющуюся ситуацию и выбрать подходящий фармацевтический аппарат.

| Преимущества процесса мокрой грануляции |

Некоторые из основных преимуществ процесса мокрой грануляции включают в себя:

· Улучшает текучесть материалов

В этой технике грануляции вы можете легко увеличить размер гранулы с содержанием влаги.

В результате легче повысить текучесть конечной гранулы.

Например, вы можете принять этот процесс грануляции для увеличения текучести микрокристаллической целлюлозы.

· Улучшает характеристики сжатия и уплотнения материала

Вы можете легко получить очень плотные гранулы, используя смеситель с высоким сдвигом или гранулятор.

· Получение гомогенной смеси легко

От вращающегося рабочего колеса до добавления грануляционной жидкости, вы можете легко производить гомогенные гранулы.

Это потому, что действие грануляторов с высоким сдвигом облегчает равномерное и лучшее распределение частиц.

· Уменьшает загрязнение воздуха

Как водные растворы, так и органические растворители уменьшают пыль, которая в противном случае может вызвать загрязнение воздуха.

Помните, что эти гранулирующие растворы также исключают возможное образование и накопление статических зарядов.

В дополнение к этому, процесс грануляции уменьшает перекрестное загрязнение и позволяет лучше обрабатывать порошок без ущерба для однородности.

Современный процесс гранулирования влажного порошка является более экономичным и эффективным, чем старые методы.

Это делает его идеальным выбором для целого ряда процедур обработки материалов в фармацевтической промышленности.

| Недостатки процесса влажного гранулирования |

Ниже приведены некоторые основные недостатки процесса мокрой грануляции, которые вы должны знать:

· Возможна потеря материала

Это связано с многочисленными процедурами и стадиями в процессе грануляции.

· Сложный процесс, который может быть утомительным

Влажные процессы грануляции включают много процедур. Это делает его сложным процессом, который может быть громоздким для контроля.

· Первоначальная установка может быть дорогой

Установка требует много места (в зависимости от машины), времени и самого оборудования может быть дорогостоящим.

· Сложно стабилизировать процесс грануляции

Для чувствительных к влаге материалов стабильность может быть главной проблемой. Это потому, что это может поставить под угрозу общее качество гранул.

По сути, это основные преимущества и недостатки процесса мокрой грануляции.

Теперь, прежде чем мы суммируем этот раздел, давайте перечислим некоторые из основных применений этого метода грануляции.

| Основные применения процесса влажного гранулирования в промышленности |

Влажное гранулирование — это популярный процесс, используемый производителями для производства ряда однородных смесей продуктов.

Некоторые из наиболее распространенных отраслей включают

· Фармацевтическая или фармацевтическая промышленность

· Пищевая и перерабатывающая промышленность

· Производство удобрений, если упомянуть несколько

В каждой отрасли производители используют процесс грануляции для смешивания различных ингредиентов, наполнителей, химических компонентов и т. Д., Чтобы обеспечить однородность, надежность и однородность продуктов.

Вот несколько практических примеров:

· Мокрая грануляция для производства таблеток

От выбора связующего раствора до процесса грануляции вы можете производить различные типы таблеток.

Принимая процесс влажного гранулирования, вы можете производить таблетки с лучшими:

· Стабильные ингредиенты и др.

Очевидно, что вы можете понять, почему мы используем гранулирование в процессе производства таблеток в фармацевтической или фармацевтической промышленности.

· Мокрая грануляция в процессе производства удобрений

Методы мокрой и сухой грануляции являются популярными процессами производства удобрений.

Производители удобрений используют машины для влажного гранулирования для однородного смешивания различных минералов и химических компонентов.

Кроме того, они используют грануляторы с высоким сдвигом для производства плотных гранул с правильным химическим составом и размером.

Короче говоря, вы можете производить превосходные удобрения, выбрав подходящую машину для влажного гранулирования.

· Производство концентратов и пищевых продуктов с использованием процесса влажного гранулирования

Мокрое гранулирование является популярным методом производства целого ряда пищевых концентратов, конфет, конфет и т. Д. В пищевой и перерабатывающей промышленности.

Вы можете использовать этот метод гранулирования для обработки / производства пищевых продуктов, таких как сухое молоко, растворимый кофе, шоколадная смесь, кубики и т. Д.

Подводя итог применению процесса влажного гранулирования, совершенно очевидно, что этот метод играет ключевую роль в различных производственных процессах.

Вот где конечный продукт должен быть гранулами или требует дальнейшей обработки, как в случае процесса прессования таблеток.

Теперь давайте перейдем к последнему пункту этого раздела, прежде чем сосредоточимся на грануляционных машинах в разделе 2.

| Факторы, влияющие на эффективность влажного гранулирования |

Существует целый ряд факторов, которые влияют на качество процесса мокрой грануляции.

Вот некоторые из ключевых факторов, которые вы должны учитывать:

· Качество машины для влажного гранулирования

Существует много машин для влажного гранулирования, которые производят гранулы с различной плотностью и размерами.

Поэтому важно выбрать качественную и надежную машину, производительность которой предсказуема.

Фактически, грануляционная машина играет решающую роль в этом процессе. Именно по этой причине у меня есть целый раздел, посвященный грануляторам.

Я скоро изучу эти машины, продолжаю читать.

· Совместимость материала и связующего раствора

Можете ли вы вспомнить, что я говорил ранее в этом разделе о процессе влажного гранулирования? Позвольте мне напомнить вам:

Ну, вы можете выбрать органические растворители или воду в зависимости от типа материала.

Это будет зависеть от физических и химических свойств материала или его наполнителей.

Они могут включать в себя:

· Растворимость в грануляционной жидкости

Сжимаемость и др.

Возьмем, к примеру, всякий раз, когда вы обрабатываете материалы, которые демонстрируют хорошую сжимаемость, рекомендуется использовать слабый раствор связующего.

С другой стороны, для пористых материалов вы будете использовать больше грануляционной жидкости. Это также тот же случай, когда вы гранулируете гидрофильный материал.

Очевидно, что для повышения эффективности любого процесса влажного гранулирования необходимо знать свойства связующего раствора и материала.

· Время грануляции

Более длительный период смачивания приведет к образованию твердых гранул.

В большинстве случаев это основные факторы, влияющие на качество процесса влажной грануляции. Другие могут включать температуру и вязкость грануляционного раствора.

Теперь это конец нашего обсуждения процесса мокрой грануляции.

Далее, мы собираемся исследовать важный раздел в процессе грануляции, и это машина мокрой грануляции.

| Секция 2: Машины мокрого гранулирования |

В этом разделе вы узнаете о 8 важных аспектах машин мокрого гранулирования. Они будут включать в себя:

· Что такое гранулятор?

· Зачем вам нужен гранулятор с высоким сдвигом?

· Детали и компоненты грануляторов с высоким сдвигом

· Принцип работы машины для влажного гранулирования с высоким сдвигом

· Типы и классификация смесителей с высоким сдвиговым усилием

· Техническая спецификация машины для влажного гранулирования с высоким сдвигом

· Соответствие качества гранулятора с высокой скоростью сдвига

· Где можно купить машину для влажного гранулирования с высоким сдвигом?

Я уверен, что с этой информацией вы можете выбрать гранулятор, который будет соответствовать вашим уникальным требованиям грануляции.

Теперь давайте подробно рассмотрим вышеупомянутые 8 пунктов:

| Что такое гранулятор? |

Грануляторы представляют собой электромеханические устройства, которые связывают частицы вместе, вызывая тем самым увеличение частиц. Это машина, которую мы используем в процессе грануляции (см. Раздел 1).

Эти машины бывают разных форм, конструкций и возможностей в зависимости от производственных потребностей.

Вы можете классифицировать грануляторы как машины с низким или высоким усилием сдвига.

В основном, эта классификация зависит от величины силы, которую машина оказывает на материалы для однородного перемешивания и последующей грануляции.

Поэтому машины с низким сдвигом используют очень небольшую механическую силу для смешивания и связывания частиц порошка. Хорошим примером являются грануляторы с псевдоожиженным слоем.

Грануляция в псевдоожиженном слое — частицы, взвешенные на воздухе

Грануляторы с псевдоожиженным слоем используют воздух для суспендирования частиц порошка при одновременном распылении раствора связующего.

Это действие заставляет частицы порошка сталкиваться и связываться вместе, образуя гранулы.

В идеале этот процесс требует меньше механической силы. Именно по этой причине они производят менее плотные гранулы.

С другой стороны, грануляторы с высоким сдвигом оказывают большее механическое воздействие на частицы порошка при добавлении грануляционной жидкости.

В результате они производят очень плотные гранулы из-за их высокой скорости.

В рамках данного руководства по влажному гранулированию основное внимание будет уделено грануляторам с высоким сдвигом.

| Зачем вам нужен гранулятор с высоким сдвигом? |

Очевидно, что в любом процессе влажного гранулирования нашим конечным продуктом будут гранулы с различными:

А сейчас давайте перейдем прямо к сфере действия этого раздела:

Во-первых, процесс грануляции с высоким усилием сдвига подходит для беспыльной агломерации порошка либо в качестве конечных продуктов, либо для дальнейшей обработки.

Хорошая вещь в технике гранулирования состоит в том, что весь процесс происходит в закрытом контейнере со смешивающими инструментами.

Во-вторых, если вам нужны более плотные гранулы с компактной структурой, то грануляция с высоким усилием сдвига является идеальным выбором.

Как я уже указывал ранее, высокая механическая сила и скорость дают плотные гранулы.

Кроме того, гранулы от грануляции с высоким сдвигом имеют лучшие характеристики текучести.

Поэтому они подходят для других производственных процессов, таких как прессование таблеток.

В-третьих, вы можете адаптировать процесс грануляции с высоким сдвигом как для непрерывного, так и для периодического производства гранул.

Короче говоря, выбор конкретного типа машины для влажного гранулирования будет сильно влиять на различные характеристики конечных гранул.

Таким образом, выбор машины для грануляции с высоким сдвигом или грануляции в псевдоожиженном слое будет зависеть от ваших уникальных производственных потребностей.

Далее я хочу обсудить различные детали и компоненты гранулятора с высоким сдвигом.

| Части и компоненты машин для грануляции с высоким сдвигом |

Из первого изображения в этом разделе 2 совершенно очевидно, что грануляционная машина с высоким сдвигом представляет собой сборку различных деталей и компонентов.

Итак, давайте попробуем разобрать этот гранулятор, прежде чем мы рассмотрим, как он работает. Благодаря этому вы узнаете много нового о грануляторах с высокой скоростью сдвига.

Фактически, машина для грануляции с высоким сдвигом имеет сотни деталей и компонентов.

Количество деталей может варьироваться в зависимости от дизайна и функциональности.

Некоторые из основных частей машины для влажного гранулирования с высоким сдвигом включают в себя:

Краткое описание различных частей машины для грануляции с высоким сдвигом

Закрытый контейнер / грануляционный барабан / смесительный барабан

Это контейнер из нержавеющей стали со всеми инструментами и принадлежностями для смешивания материалов, такими как смесительные лопасти, измельчитель, рабочее колесо, форсунка для распыления грануляционной жидкости и т. Д.

Внутренняя секция грануляционного барабана

Конструкция такова, что она изолирует смесительную камеру от внешней среды.

Таким образом, машина для влажного гранулирования с высоким сдвигом гарантирует отсутствие пыли.

В зависимости от объема и конструкции смесительные барабаны бывают самых разных форм и размеров.

Тем не менее, конические формы являются наиболее распространенными.

Наклонные стороны позволяют материалу свободно смешиваться. Кроме того, они не имеют острых углов или краев, которые могут скрывать порошок или гранулы.

Довольно много грануляционных барабанов имеют круглое основание. Это позволяет свободно перемещать материал.

Опять же, эти смесительные барабаны должны иметь уплотнительное кольцо на каждом из своих отверстий.

Главное рабочее колесо грануляционной машины

Основная работа рабочего колеса заключается в перемешивании материалов и распределении грануляционной жидкости.

В зависимости от конструкции рабочего колеса его скорость вращения может варьироваться от 100 об / мин до 1500 об / мин.

Рабочее колесо может вращаться как горизонтально, так и вертикально, в зависимости от ориентации грануляторной машины с высоким сдвигом.

Рабочее колесо грануляторной машины с высоким сдвигом

В большинстве случаев вы найдете машины с рабочим колесом, имеющим три тангенциально расположенных крыла.

Это повышает эффективность всего процесса.

Тем не менее, всегда есть концепция, которую вы должны понять при исследовании лопастей рабочего колеса грануляционной машины с высоким сдвигом.

Машина мокрого гранулирования с тремя рабочими колесами потребует высокой скорости вращения.

Это единственный способ получения гранул с правильной плотностью и размером.

Основная проблема, связанная с высокой скоростью вращения и механической силой, заключается в нежелательном тепловом напряжении и большом разрушении гранул.

Именно по этой причине вы найдете грануляторы с высоким сдвигом, которые имеют удлиненные боковые крылья.

Таким образом, он может вращаться с разумной скоростью и при этом достигать хорошей механической силы для грануляции.

Гранулятор с высокой скоростью сдвига

Вы также можете называть измельчитель второстепенным рабочим колесом. В большинстве случаев он вращается с относительно более высокой скоростью, которая может составлять от 1000 до 3000 об / мин.

Скорость вращения будет зависеть от скорости вращения рабочего колеса.

Положение рабочего колеса и измельчителя в грануляционной машине с высоким сдвигом

Многие измельчители имеют «U-образные» лопасти, которые разбивают влажные комки, образуя гранулы.

Положение измельчителя может варьироваться в зависимости от конструкции машины для влажного гранулирования.

Тем не менее, большинство машин имеют измельчитель, установленный на стенке чаши / контейнера для грануляции.

В дополнение к этому, исследование Лорен Бриенс и Райана Логана фиксирует скорость рабочего колеса при 700 об / мин и скорость измельчителя при 1000 об / мин, чтобы гарантировать оптимальное гранулирование.

Обязательно обсудите это с вашим производителем гранулятора с высоким сдвигом.

Это единственный способ узнать, когда машина может достичь оптимального влажного гранулирования.

Механизм уплотнения

Как часть требований к конструкции cGMP, машины для влажного гранулирования с высоким сдвигом имеют тефлоновые уплотнения.

Это распространено как на чоппер, так и на рабочие колеса.

Различные виды тефлонового уплотнения

Это предотвращает любые возможные утечки во время процесса влажного гранулирования.

Механизм моторного привода

По сути, для вращения измельчителя и рабочего колеса ваша машина должна иметь приводной механизм.

Грануляторы с высоким сдвигом имеют системы электропривода, которые регулируют и контролируют процесс грануляции.

Довольно много машин имеют систему частотно-регулируемого привода (VFD). Это позволяет пользователям точно регулировать различные скорости как рабочего колеса, так и измельчителя для оптимальной грануляции.

Система безопасности для грануляторов с высоким сдвигом

Безопасность является неотъемлемым аспектом любого электромеханического оборудования.

Во-первых, влажные грануляторы оснащены различными системами блокировки безопасности. Например:

· Вы не можете получить доступ к приводному механизму, когда машина включена.

· Машина не может запуститься, когда зона смешивания открыта.

Короче говоря, перед покупкой любой машины убедитесь, что на ней собраны все важные меры безопасности.

Разгрузка гранул

Конечные гранулы покидают чашу для грануляции / барабан / контейнер через разгрузочное отверстие. Это может быть для дальнейшей обработки или упаковки.

Секции грануляционной машины

В зависимости от конструкции грануляционной машины с высоким усилием сдвига вы можете выгружать гранулы непосредственно в приемный контейнер или шлифовальный станок.

Обычно фрезерный станок дополнительно разбивает гранулы на четные размеры. Это также будет зависеть от ваших уникальных спецификаций.

Машина для гранулирования с высоким сдвигом

Это будет зависеть от конструкции и конструкции машины. В большинстве случаев эти грануляторы с высоким сдвигом имеют раму из нержавеющей стали.

Каркас, на котором размещена вся структура грануляционной машины

Это рама, на которой размещается узел привода, чаша для грануляции, электрические системы управления и т. Д.

Рама должна быть прочной, чтобы выдержать все нагрузки, кроме вибраций во время процесса влажной грануляции.

Распылительная насадка для связующего раствора / грануляционной жидкости

Это критический аспект в любом процессе мокрой грануляции. У вас должна быть система, которая оптимально доставляет грануляционную жидкость.

Внутренний компонент машины для грануляции с высоким сдвигом

Сопло вашей машины для влажного гранулирования с высоким усилием сдвига должно распылять и доставлять подходящие капли раствора связующего.

Кроме того, он должен равномерно распределять раствор связующего материала.

Чтобы достичь этого, при выборе лучшего распылительного сопла необходимо учитывать следующее:

· Насос для гранулирующего раствора

Вы можете выбрать либо перистальтический, либо механический насос. Кроме того, вы также можете выбрать специальные насосы в зависимости от типа гранулируемого материала.

· Бак давления грануляционного раствора

Если вам нужна эффективная и превосходная дисперсия раствора связующего, вы можете выбрать сосуд под давлением.

Это обеспечивает быструю подачу гранулирующего раствора под высоким давлением.

Опять же, положение распылительного сопла может варьироваться в зависимости от конструкции грануляционной машины с высоким сдвигом. Тем не менее, это в основном выше материала, который вы хотите гранулировать.

Электрическая панель управления гранулятором с высоким сдвигом

Сложность и конструкция системы управления также будут зависеть от конструкции, конфигурации и программного обеспечения управления в машине для мокрого гранулирования.

Это может быть в виде сенсорного экрана HMI.

Электрическая панель управления для грануляторов с высоким сдвигом

В зависимости от своего уникального дизайна, он может:

· Позволяет изменять различные параметры процесса

· Отображение системных параметров, таких как скорость измельчителя, частота вращения рабочего колеса, температура системы, различные предупреждения и т. Д.

Он имеет различные индикаторные лампы, координируя и контролируя различные операции машин.

В настоящее время довольно много производителей грануляторов с высоким сдвигом используют системы управления ПЛК.

На самом деле, часто встречаются производители, варьирующие конструкцию и комплектующие грануляторов с высоким сдвигом.

Целью здесь является разработка эффективной и надежной машины.

Опять же, важно помнить, что это всего лишь несколько деталей и компонентов грануляторов с высоким сдвигом.

Эта машина представляет собой сборку из сотен мелких деталей / компонентов.

Чтобы узнать все разделы машины, пожалуйста, скачайте или запросите руководство по установке у производителя вашего гранулятора.

А пока давайте перейдем к другому важному разделу этого руководства по влажной грануляции:

| Принцип работы мокрой грануляторной машины с высоким сдвигом |

Шаг 1: Заполните контейнер для грануляции / миску материалом

В зависимости от конструкции машины для влажного гранулирования с высоким сдвигом, она автоматически заполнит контейнер материалом.

Таким образом, при нажатии кнопок или функций, материал автоматически попадет в контейнер.

Этот процесс автоматизирован таким образом, что, как только он достигает определенного уровня, он автоматически останавливается.

Когда материал заполняет систему, он вытеснит воздух, который первоначально был повторно направлен в чашу для грануляции.

Опять же, я должен также упомянуть, что есть машины, где вы должны заполнять материал вручную.

То есть откройте крышку контейнера для грануляции, залейте материал, затем закройте.

Шаг 2: Начало процесса смешивания

Как только материал достигает определенного уровня, он автоматически останавливает процесс зарядки.

Затем вакуумный клапан закроется, а выпускной клапан откроется.

После этого чоппер и рабочее колесо начнут вращаться.

Вы будете использовать панель управления для установки скорости вращения как измельчителя, так и рабочего колеса.

Это в основном обеспечивает оптимальное и однородное перемешивание материала.

Действие как измельчителя, так и рабочего колеса вызывает тангенциальное и вращательное вращательное движение.

В основном это приводит к псевдоожижению каждой частицы, следовательно, к равномерному перемешиванию.

Материал не прилипает к контейнеру для гранулирования из нержавеющей стали.

Вы должны позволить этому процессу продолжаться, пока не достигнете однородной смеси.

Затем машина автоматически перейдет к третьему шагу.

Шаг 3: Добавить раствор для грануляции

Здесь распылительная насадка включится автоматически.

Затем он направит раствор связывания на частицы, которые находятся в постоянном случайном движении.

Все это происходит одновременно:

· Распыление грануляционной жидкости / связующего раствора

· Чоппер и рабочее колесо вращаются с заданной скоростью

· Материал находится под механическим усилием сдвига, следовательно, перемещается случайным образом внутри барабана для грануляции

Именно сжатый воздух и насос пропускают гранулирующую жидкость или связующую жидкость через распылительное сопло.

На этой стадии различные частицы затем начнут агломерироваться в гранулы.

Жидкость для грануляции смачивает каждую гранулу, образуя большие комочки. Именно измельчитель уменьшает эти комки до разумных размеров гранул.

Once you get the right density and size of the granules, it is now time to discharge the product.

Step 4: Discharge the Granules

At this stage, the spraying nozzle will automatically turn OFF then the speed of the impeller reduces. The discharge door will then open.

As the impeller rotates at low speed, it will push the granules to the milling chamber.

Here, the milling component will uniformly reduce the wet granules to a reasonable size.

From this point, you can transfer the wet granules to the drying chamber for further processing.

As you can see, the working principle of high shear wet granulation machine is quite simple.

It will also remain the same, irrespective of the design.

In most cases, high shear wet granulation machine manufacturers introduce technologies that optimize every stage in the granulation process.

With that in mind, let’s now classify the existing high shear granulation machines.

| Types & Classification of High Shear Mixers |

First, let me acknowledge that we have many models of high shear mixers/granulation machines.

The choice of a particular machine will depend on your unique agglomeration needs.

Second, classifying wet granulation machines will also depend numerous features, some of which may be beyond the scope of this guide.

For this guide, I will focus on two critical classification criteria. These will include:

· Position of the granulation tooling system (impeller and chopper)

Let’s have a quick overview of these two important points:

| Types of High Shear Granulation Machines (Focus: Tooling System) |

Here, we classify different types of high shear mixers depending on the orientation and location of the tooling system. As a result, we have:

· Vertical high shear granulator machines

In vertical shear granulator machines, the design of the impeller is such that it rotates in a vertical plane.

Depending on the design, these high shear mixers can either be bottom or top driven units.

· Horizontal high shear granulator machines

For the case of horizontal high shear granulator machines, the design of the impeller is such that the rotation is in a horizontal plane.

Another important mode of classification is:

Types of High Shear Mixer Machines with the Focus being Production

First, there are high shear granulation machines whose design allow for either batch or continuous production.

Batch operated high shear mixers are machines that allow for one or more production stages.

That is, to get the final granules, the material must pass through a set of processing procedures.

That is, before you begin producing the second set of granules, you must complete the current granulation process.

Continuous operated high shear mixers are those that the granulation process is carried out as a single task.

That is, there are no breaks during the granulation process.

Such systems feature sophisticated automation and control mechanism.

Apart from these two, production capacity also plays a critical role here.

| Technical Specification of High Shear Wet Granulation Machine |

Although the information on the machine’s name plate-form part of the technical specification, it is not enough.

This is why I insist that you must review the manual or technical data of a high shear wet granulation machine.

It is through this that you will know whether the machine is suitable for your wet granulation process of not.

Apart from the technical specification, other critical information you know is the quality compliance of the machine. I will explore this in the next section.

| Quality Compliance of High Shear Mixer Granulator |

Let me make this clear:

A high shear mixer granulator is an assembly of mechanical, pneumatic, electric and electronic systems.

Therefore, at any stage, they must comfort to the safety and quality standards in the market.

Furthermore, you can also use high shear mixer in many industries such as pharmaceutical, food processing, fertilizer, agrochemicals, etc.

In each case, the high shear granulation must conform to the set regulations and rules.

Basically, what I am saying is that, you need to understand the quality requirements in your industry before purchasing the machine.

Therefore, the machine must be:

These are just a few quality regulation requirements. At times, the quality requirements may vary from one geographical location to another.

More importantly, you need to buy a high shear wet granulation machine from a reputable manufacturer. They are the only companies that give quality a priority.

For this reason, let me take you through a simple process on where you can buy a wet granulation machine.

| Where can you Buy a High Shear Wet Granulation Machine? |

I find buying a high shear granulating machine from the original manufacturer to be convenient and a good idea.

It is even better if you source it from the high shear granulating machine manufacturers in China.

One thing that I can assure you is that even the European or American companies have OEM partnerships with the Chinese high shear granulator machine manufacturers.

Thus, by dealing with these companies directly, you will save a reasonable amount of money.

The truth is that Chinese high shear granulating machine manufacturers:

· Offer competitive price on unit sets of granulation machines

· Blend European, American and Chinese technologies or innovations hence guarantee optimal wet granulation process.

| Conclusion |

At this point, I know you have learned quite a lot about wet granulation process and wet granulation machine.

With this knowledge, you can easily optimize all material processing operations to achieve a high ROI.

Furthermore, with this information, you can choose suitable wet granulation machines for the specific needs of your pharmaceutical or food processing industry.

Now it’s your turn:

Do you have any questions or inquiries about high shear wet granulation machines?

Feel free to contact us for free consultation.

Источник