- Способы повышения жесткости конструкции

- Повышение жесткости. Замена изгиба растяжением сжатием.

- Факторы, определяющие жесткость конструкций

- Жесткость машиностроительных конструкций

- Корпусные детали

- Плиты

- Тонкостенные конструкции

- Отсеки

- Оболочковые конструкции с пространственными решетками

- Устойчивость оболочковых конструкций

- Усиление участков приложения сосредоточенных сил

- Стыки листовых конструкций

- Рельефы жесткости

- Облегчающие отверстия

- Резервуары

- Щитки

Способы повышения жесткости конструкции

Главные конструктивные способы повышения жесткости без существенного увеличения массы: всемерное устранение изгиба, замена его растяжением или сжатием; для деталей, работающих на изгиб,- целесообразная расстановка опор, исключение невыгодных по жесткости видов нагружения; рациональное, не сопровождающееся возрастанием массы, увеличение моментов инерции сечений; рациональное усиление ребрами, работающими предпочтительно на сжатие; усиление заделочных участков и участков перехода от одного сечения к другому; блокирование деформаций введением поперечных и диагональных связей;

привлечение жесткости смежных деталей; для деталей коробчатого типа — применение скорлупчатых, сводчатых, сферических, яйцевидных и тому подобных форм; для деталей типа дисков — применение конических, чашечных, сферических форм; рациональное оребрение, гофрирование; для деталей типа плит — применение прочных, коробчатых, двутельных, ячеистых и сотовых конструкций.

Замена изгиба растяжением-сжатием Повышенная жесткость деталей, работающих на растяжение-сжатие, в конечном итоге обусловлена лучшим использованием материала при этом виде иагружения. В случае изгиба и кручения нагружены преимущественно крайние волокна сечения. Предел иагружения наступает, когда напряжения в них достигают опасных значений, тогда как сердцевина остается недогруженной. При растяжении-сжатии напряжения одинаковы по всему сечению; материал используется полностью. Предел нагружения наступает, когда напряжения во всех точках сечения теоретически одновременно достигают опасного значения. Кроме того, при растяжении-сжатии деформации детали пропорциональны первой степени ее длины. В случае же изгиба действие нагрузки зависит от расстояния между плоскостью действия изгибающей силы и опасным сечением; деформации здесь пропорциональны третьей степени длины.

Источник

Повышение жесткости. Замена изгиба растяжением сжатием.

Одним из способов повышения жесткости без существенного увеличения массы является устранение изгиба, замена его на растяжение или сжатие.

Повышенная жесткость деталей, работающих на растяжение-сжатие, в конечном итоге обусловлена лучшим использованием материала при этом виде нагружения. В случаях изгиба или кручения нагружены преимущественно крайние волокна сечения. Предел нагружения наступает при достижении опасных значений напряжений в них, в тоже время сердцевина остается недогруженной. При растяжении-сжатии напряжения одинаковы по всему сечению. Предел нагружения наступает при достижении опасного значения нагружения во всех точках сечения.

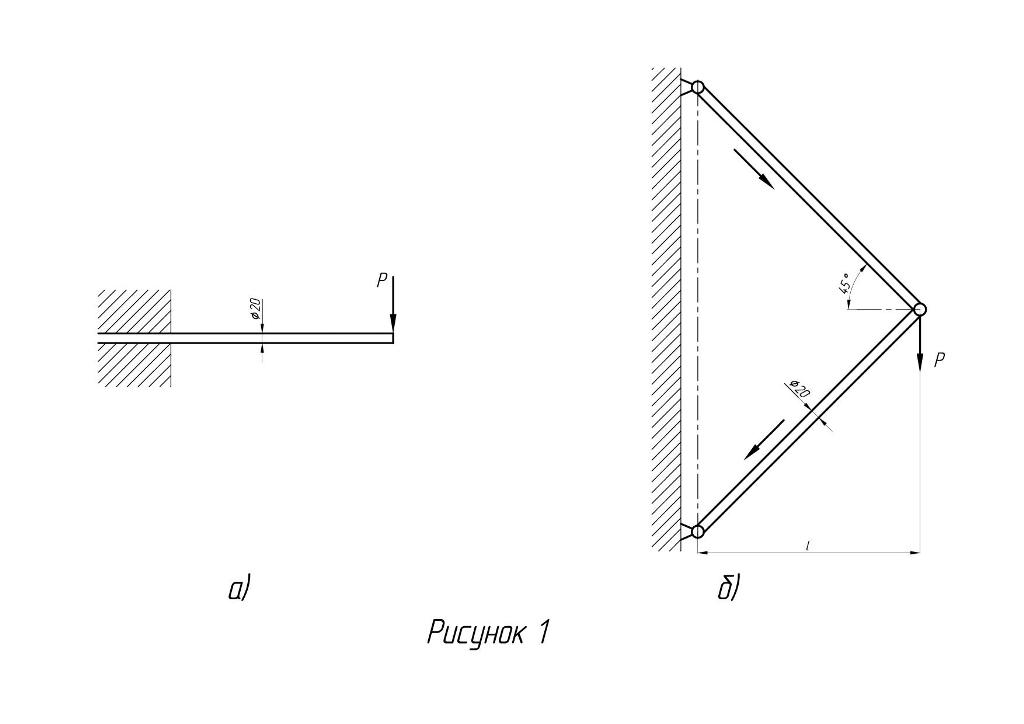

Сравнив консольную балку круглого сечения, нагруженную силой P (рисунок 1, а) и треугольную ферму с одинаковым вылетом из стержней того же диаметра (рисунок 1, б) получим: при соотношениях показанных на рисунке максимальное напряжение изгиба в балке в 550 раз больше напряжений в стержнях фермы. Максимальная деформация (в точке приложения силы P) в консольной балке больше в 9000 раз.

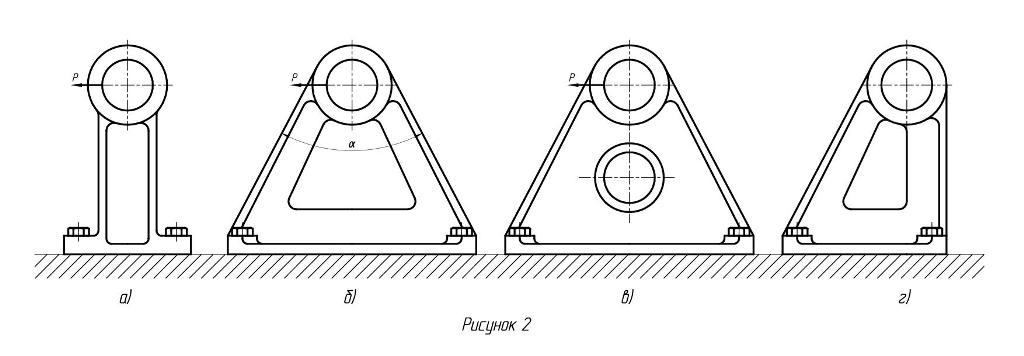

Конструктивную аналогию систем показанным на рисунке 1, представляет литой кронштейн (рисунок 2). В случае раскосного кронштейна (рисунок 1, б) стержни работают преимущественно на растяжение-сжатие, тогда как балочный кронштейн (рисунок 2, а) подвергается изгибу. Еще более прочная и жесткая конструкция (рисунок 1, в), в которой стержни кронштейна соединены сплошной перемычкой. Кронштейн ферменного типа, но с одним консольным стержнем (рисунок 2, г) менее жесткий, чем кронштейн на рисунке 2, б. Консольный стержень в нем подвергается изгибу и для ограничения деформаций практически не используется.

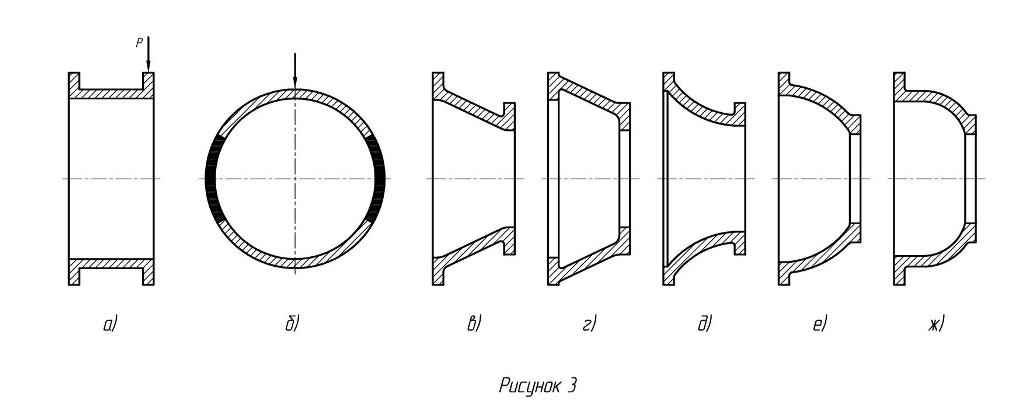

В тонкостенном цилиндрическом патрубке, несущем нагрузку P перпендикулярную оси (рисунок 3, а), все участки, расположенные по образующим, подвергаются изгибу. Нагрузку воспринимают преимущественно боковые стенки (рисунок 3, б), параллельные плоскости действия изгибающего момента (залиты на рисунке). При конической форме (рисунок 3, в, г), приближающей конструкцию к ферменной, стенки конуса работают: верхние на растяжение, а нижние на сжатие. Боковые стенки испытывают преимущественно изгиб, но их жесткость в данном случае соизмерима с жесткостью верхних и нижних стенок. Следовательно, при конической форме стенки патрубка полностью включаются в работу, прочность и жесткость конструкции увеличиваются.

Связь между растянутыми и сжатыми стенками осуществляют кольца жесткости m и n, которые помимо силового замыкания предотвращают смятие конуса под действием нагрузки. Такие кольца являются непременным условием правильной работы тонкостенных конструкций.

Близки к конусам по жесткости тюльпанные (рисунок 3, д), сферические (рисунок 3, е), тороидные (рисунок 3, ж) и аналогичные формы.

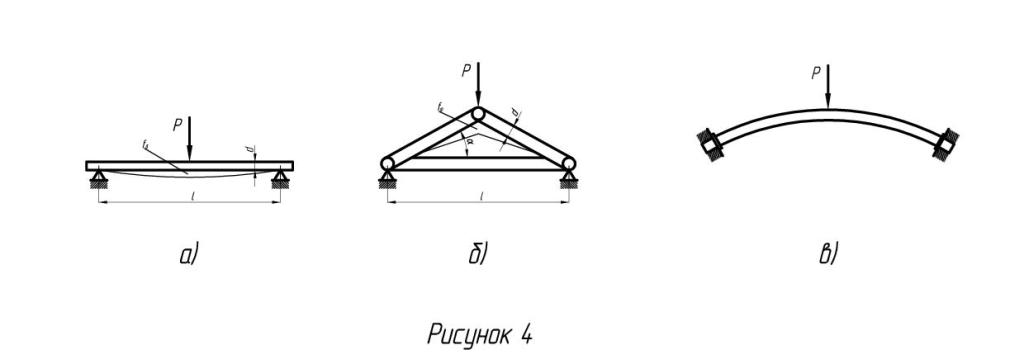

Еще один пример устранения напряжений изгиба показан на рисунке 4. Тут двухопорная балка, подвергающаяся изгибу (рисунок 4, а), заменена более выгодной стержневой системой (рисунок 4, б), наклонные стержни которой работают на сжатие, а горизонтальные – на растяжение. Еще вариант это арочная балка (рисунок 4, в), работающая так же преимущественно на сжатие.

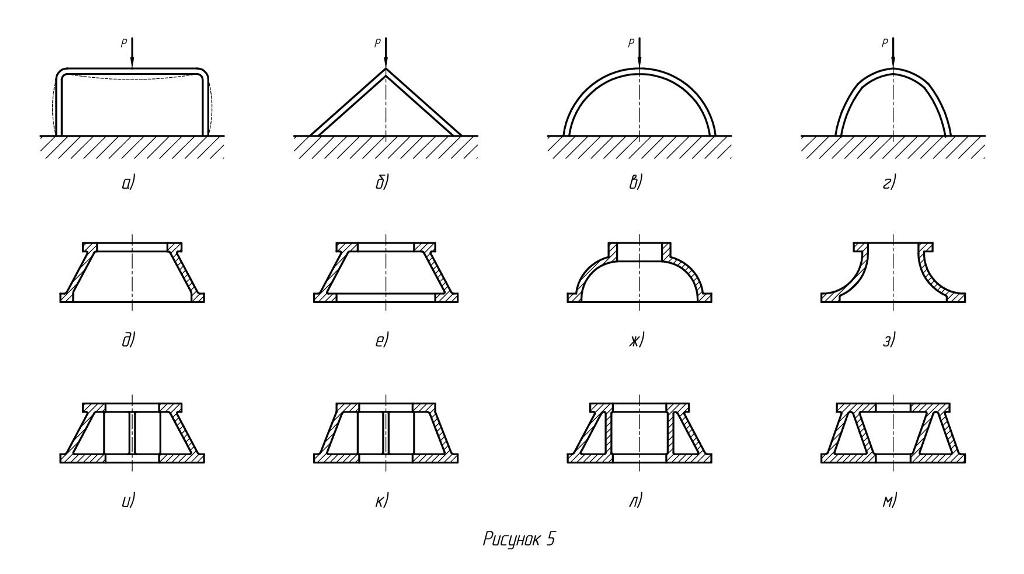

На рисунке 5, а показан случай нагружения цилиндра осевой силой. Нагрузка вызывает прогиб днища цилиндра, передающийся обечайке через пояс сопряжения обечайки с днищем (деформации показаны штриховой линией). Система является не жесткой. При замене цилиндра конусом (рисунок 5, б) система по основной схеме восприятия сил приближается к стержневой ферме, изображенной на рисунке 4, б. Стенки конуса работают преимущественно на сжатие. Роль стержня воспринимающего распор, в данном случае выполняют жесткие кольцевые сечения конуса, ограничивающие радиальные деформации стенок.

Наибольшей жесткости при наименьшей массе обладают конусы с углом при вершине 60-90 градусов.

Повышенную жесткость имеют сферическая, яйцевидная и тому подобные формы (рисунок 5, в и г).

На рисунке 5, д-з приведены конструктивные примеры. Как и в случае конуса, работающего на изгиб (рисунок 3) существенное условие повышения жесткости и прочности состоит в наличие в деталях кольцевых поясов жесткости, из которых верхний m работает на сжатие, а нижний n – на растяжение.

В усиленных конструкциях (рисунок 5, и-м) введены элементы, прямо воспринимающие усилие сжатие: ребра, цилиндры и конуса.

Источник

Факторы, определяющие жесткость конструкций

Жесткость конструкций определяют следующие факторы:

- модуль упругости материала (модуль нормальной упругости E при растяжении-сжатии и изгибе, модуль сдвига G — при сдвиге и кручении);

- геометрические характеристики сечения деформируемого тела (сечение F при сдвиге и растяжении-сжатии, момент инерции I при изгибе, полярный момент инерции Iр при кручении);

- линейные размеры деформируемого тела (длина l);

- вид нагрузки и тип опор [фактор а в формуле (51)].

Модуль упругости является устойчивой характеристикой металлов, мало зависит от термообработки и содержания (в обычных количествах) легирующих элементов и определяется лишь полностью атомно-кристаллической решеткой основного компонента. Из технических металлов только W, Мо и Be имеют повышенный модуль упругости (соответственно Е = 40, 35 и 31·10 4 МПа).

Однако применение того или иного материала по большей части определяется условиями работы детали. Поэтому главным практическим средством увеличения жесткости является маневрирование геометрическими параметрами системы.

На жесткость сильно влияют размеры и форма сечений . В случае растяжения-сжатия жесткость пропорциональна квадрату, а при изгибе — четвертой степени размеров сечения (в направлении действия изгибающею момента).

Влияние линейных размеров детали невелико для случая растяжения-сжатия (жесткость обратно пропорциональна первой степени длины) и очень значительна при изгибе (жесткость обратно пропорциональна третьей степени длины).

Конструктивные параметры влияют на жесткость по-разному: [см. формулы (46), (51)]: при растяжении-сжатии λ = F/l, при изгибе λизг = I/l 3 . Для бруса круглого сечения в случае растяжения-сжатия λ = 0,785·d 2 /l и в случае изгиба λизг = 6,25·10 -4 d 4 /l 3 . Условие равножесткости для брусьев с различными значениями l и d, нагруженных одинаковой силой Р: при растяжении-сжатии d 2 /l = const, при изгибе d 4 /l 3 = const. На жесткость конструкции косвенно влияет прочность материала. При прочих равных условиях деформации пропорциональны напряжениям. Но напряжения принимают, как правило, пропорциональными прочности материала; допустимые напряжения представляют собой отношение предела прочности (или предела текучести) к коэффициенту прочности. Следовательно, чем выше прочность материала, тем больше допустимые напряжения и при прочих равных условиях больше деформация системы. Напротив, чем меньше запас прочности и ближе действующие в системе напряжения к пределу прочности, тем больше деформация и меньше жесткость системы.

Наиболее простой способ уменьшения деформаций заключается в уменьшении уровня напряжений. Однако этот путь нерационален, так как он сопряжен с увеличением массы конструкции. В случае изгиба рациональным способом уменьшения деформаций является целесообразный выбор формы сечений, условий нагружения, типа и расстановки опор. Поскольку влияние линейных параметров системы при изгибе велико [формула (51)], то в данном случае имеются эффективные способы увеличения жесткости, позволяющие уменьшить деформации системы в десятки раз по сравнению с исходной конструкцией, а иногда практически полностью исключить изгиб.

В случае кручения эффективными средствами повышения жесткости являются уменьшение длины детали на участке кручения и, особенно, увеличение диаметра, так как полярный момент инерции возрастает пропорционально четвертой степени диаметра. В случае растяжения-сжатия возможность увеличения жесткости гораздо меньше, так как форма сечения не играет никакой роли, а деформации зависят только от площади сечения, которая определяется условием прочности. Единственным способом повышения жесткости здесь является уменьшение длины детали. Если же длина задана, то остается только переход на материалы с более высоким модулем упругости.

Деформация зависит не только от максимального действующего напряжения в опасном сечении детали, но и от закона распределения напряжений по всем остальным сечениям, т. е. от формы детали по ее длине. Равнопрочные детали (у которых максимальные напряжения во всех сечениях одинаковы) обладают наименьшей жесткостью.

Жесткость за пределами упругих деформаций. На практике приходится учитывать возможность появления пластических деформаций. Даже в системах, рассчитанных па работу в пределах упругости, нередко возникают местные пластические деформации в слабых местах конструкции, на участках концентрации напряжений и в элементах, неблагоприятно расположенных относительно действующих сил, и т. д. Общие или местные пластические деформации могут возникнуть на перегрузочных режимах работы. Важно, чтобы эти деформации не нарушали работоспособность детали.

Поведение материала в этих условиях можно проследить на диаграмме нагрузка — относительная деформация для случая растяжения пластичной стали (рис. 92).

Пока деталь работает в области упругих деформаций (при нагрузках меньших, чем 45 кН), последние незначительны (в среднем ε устойчивость системы. Конструкции такого рода склонны в известных условиях при напряжениях, безопасных с точки зрения номинального расчета на прочность и жесткость, подвергаться резким местным или общим деформациям, носящим характер внезапного крушения.

Главным средством борьбы с потерей устойчивости (наряду с повышением прочности материала) является усиление легко деформирующихся участков системы введением местных элементов жесткости или связей между деформирующимися участками и узлами жесткости.

В составных конструкциях (в системах из нескольких деталей, соединенных неподвижно) жесткость зависит также от такого фактора, редко учитываемого, но имеющего на практике большое значение, как жесткость узлов сопряжения . Наличие зазоров в узлах сопряжения приводит к появлению деформаций, иногда во много раз превосходящих собственные упругие деформации элементов конструкции. В подобных узлах следует обращать особое внимание на жесткость крепления и заделки деталей.

Эффективными способами увеличения жесткости составных систем являются силовая затяжка соединения, посадка с натягом, увеличение опорных поверхностей и придание деталям повышенной жесткости на участках сопряжения.

Источник

Жесткость машиностроительных конструкций

Корпусные детали

Главными средствами повышения жесткости корпусных деталей без существенного увеличения их массы (а иногда и с ее уменьшением) являются: скругление переходов, придание стенкам сводчатых форм, рациональное внутреннее оребрение и введение между стенками связей (предпочтительно диагональных). Жесткость корпусов можно увеличить конструктивным объединением элементов корпуса в одно целое (моноблочные конструкции).

На рис. 132 показано (примерно в порядке исторической последовательности) усиление конструкции рядных двигателей внутреннего сгорания.

В двигателе 1 с отдельными цилиндрами жесткость конструкции определяется только жесткостью картера. При изгибе силами, возникающими при вспышках, картер деформируется, а вместе с ним деформируется и двигатель в целом. Более жесткой является полублочная конструкция 2, где головки цилиндров объединены в общий блок. Суммарный момент инерции системы, усиленной блочной головкой с установленной на ней общей крышкой распределительною валика, резко возрастает.

Наиболее целесообразны блочные системы, имеющие преимущественное распространение в современном двигателестроении. Здесь жесткость повышена выполнением рубашек цилиндров в общем блоке 3, который присоединяют к картеру или отливают как одно целое с картером ( моноблочная конструкция 4). В последнем случае получается наиболее жесткая и прочная конструкция с наименьшим числом стыков между ее элементами.

Для повышения жесткости собственно картера целесообразно увеличивать моменты инерции поперечных сечений картера и предупредить раскрывание его продольных стенок под действием сил вспышек.

На рис. 133 приведены основные конструктивные схемы картеров рядных блочных двигателей.

В конструкции а плоскость разъема главного картера 1 и поддона 2 расположена выше оси коленчатого вала. Вал фиксируется подвесками 3. Система обладает малой жесткостью, хотя и очень удобна для сборки коленчатого вала. Жестче конструкция б с плоскостью разъема по оси вала.

В конструкции в подвески 4 подшипников развиты в поперечном направлении и крепятся к картеру двумя рядами болтов. Поперечные перегородки картера усилены арочными ребрами, благодаря чему вокруг опор образуются узлы жесткости.

Значительно повышает жесткость перенесение плоскости разъема ниже оси коленчатого вала (конструкция г). Подвески 5 устанавливают в выборках поперечных перегородок и для увеличения жесткости скрепляют со стенками болтами 6 (конструкция д) или анкерными болтами 7 (конструкции е). Другой прием увеличения жесткости — введение промежуточного отсека 8 (конструкция ж) с отлитыми за одно целое подвесками.

Наибольшей жесткостью обладает картер, состоящий из двух несущих половин (конструкция з), стянутых между собой и с блоком цилиндров сквозными болтами 9.

Плиты

На рис. 134 показаны способы усиления литых плит (приблизительно в порядке возрастающих жесткости и прочности). Предполагается, что плита нагружена в центре и оперта на четыре боковые стойки. Исходная конструкция 1 обладает низкой жесткостью и прочностью. Продольные ребра, имеющие форму тел равного сопротивления изгибу (конструкция 2), увеличивают жесткость плиты в продольном направлении; жесткость в поперечном направлении недостаточна. Равножесткими в продольном и поперечном направлениях являются конструкции с диагональными лучевыми 3 и вафельными 4 ребрами.

Иной принцип положен в основу конструкции 5, жесткость которой достигнута окантовкой плиты вертикальными стенками. Изгибающие деформации плиты сдерживаются сопротивлением замкнутых контуров канта, работающих на растяжение. Жесткость повышают увеличением высоты окантовки, увеличением сечений на крайних точках канта и соединением тела плиты с кантом ребрами (конструкции 6, 7), тормозящими деформации стенок канта.

Стягивание стенок окантовки анкерными болтами (конструкция 8) позволяет создать в плите предварительные напряжения (преднапряжения), противоположные по знаку рабочим напряжениям ( шпренгельная конструкция ).

Высокой жесткостью и прочностью обладает конструкция 9 с накладкой из листовой стали, работающей на растяжение. Нагревом накладки перед монтажом можно создать преднапряжения при условии, если накладка жестко связана с плитой (например, контрольными штифтами). Другой способ увеличения жесткости — придание ребрам арочной формы 10 и введение арочных сводов 11. Конструкция 12 представляет собой сочетание арки с окантовкой. Высокую жесткость имеют окантованные плиты с вафельными 13, шахматными 14, ромбическими 15 и сотовыми 16 ребрами. При наличии на плите привязочных узлов расположение ребер должно быть подчинено условию создания узлов жесткости в крепежных точках (конструкция 17).

Наибольшей жесткостью обладают двустенные плиты. В конструкции 18 стенки связаны лучевыми ребрами, формуемыми с помощью стержней, вводимых с боков плиты. Плиты с прямыми 19 и раскосными 20, 21 ребрами формуются сквозными стержнями, укрепляемыми на знаках в боковых стенках плиты. Полузакрытые плиты с вафельными ребрами 22 формуются с помощью стержней, укрепляемых через отверстия в нижней стенке плиты. Плита с арочной нижней стенкой 23 формуется стержнями через боковые стенки.

Легка, технологична и достаточно жестка конструкция 24 решетчатой плиты. Для создания гладкой наружной поверхности такие плиты покрывают тонколистовой облицовкой.

Тонкостенные конструкции

В конструкциях из листового материала (оболочковых, тонкостенных профилях, резервуарах, облицовках, панелях, крышках) необходимо учитывать не только деформации, вызываемые рабочими нагрузками, но и деформации, возникающие при сварке, механической обработке, соединении и затяжке сборных элементов. Следует считаться и с возможностью случайных повреждений стенок при транспортировке, монтаже и неосторожном обращении в эксплуатации. В сильно нагруженных оболочковых конструкциях первостепенное значение имеет предупреждение потери устойчивости оболочек.

Основные приемы увеличения жесткости: всемерная разгрузка от изгиба, замена напряжений изгиба напряжениями сжатия-растяжения, введение связей между участками наибольших деформаций, увеличение сечений и моментов инерции на опасных участках, введение усиливающих элементов в местах сосредоточения нагрузок и на участках перелома силового потока, применение конических и сводчатых форм.

Отсеки

Радиальную жесткость цилиндрических тонкостенных деталей больших размеров увеличивают с помощью кольцевых поясов жесткости, наружных (рис. 135, а) или внутренних (рис. 135, б).

Более жестки и прочны отсеки 1 с двойными стенками (рис. 136). Для увеличения радиальной жесткости целесообразно стенки отсека связывать между собой сваркой пуклевок 2 на стенках отсека или сваркой трубок 3. Лучшие результаты дает введение кольцевых поясов жесткости 4—7.

Аналогичное действие оказывает разделение отсека на несколько отсеков 8, 9 меньшей длины. Роль поясов жесткости в данном случае выполняют стыки отсеков. Введение в отсеки конусов 10 и сводчатых элементов 11, 12 увеличивает не только радиальную, но и продольную жесткость.

На рис. 137 показаны отсеки, усиленные коническими элементами.

Продольную жесткость отсекам придают с помощью связей 1—3, расположенных вдоль образующих (рис. 138), или выполнением отсека из нескольких сегментов 4. Наибольшей жесткостью и прочностью обладают гофровые 5 и сотовые 6 конструкции.

Спиральные и зигзагообразные ребра (рис. 139) увеличивают наряду с продольной и поперечной жесткостью также жесткость на кручение; их изготовление, однако, труднее, чем прямых продольных ребер.

Двойные отсеки соединяют с помощью наружных (рис. 140, а) и внутренних (рис. 140, б) фланцев. Последние обеспечивают большую жесткость и значительно снижают радиальные размеры конструкций.

При установке болтов изнутри необходимо предусматривать во внутренней стенке отверстия, достаточные для ввода, установки и завертывания болтов. Конические отсеки (рис. 141, а) усиливают, вводя кольцевые пояса жесткости 1, 2, 3, выполняя отсеки двустенными 4 и придавая стенкам сводчатые формы (рис. 141, б). На рис. 141, в показана конструкция двустенной сферической консольной детали.

Оболочковые конструкции с пространственными решетками

Наиболее высокую жесткость оболочковым системам можно придать заполнением пространства между оболочками равномерно распределенными элементами жесткости, связывающими все их участки и превращающими систему в пространственную решетку, работающую как одно целое. Появление прочных синтетических смол и клеев позволяет до некоторой степени приблизиться к решению этой задачи.

Применяют две основные конструкции: пенопластовые и сотовые .

В первом случае полости между металлическими оболочками заполняют вспенивающимися пластиками на основе термореактивных или отверждающихся смол. Пластики вводят в жидком виде с добавлением газообразующих веществ и эмульгаторов. При нагреве до 150—200°С состав вспенивается и затвердевает, образуя пористую массу с объемом пор до 80—90% и плотностью (0,1—0,2)·10 3 кг/м 3 . Прочность, жесткость и устойчивость систем в целом значительно увеличиваются, хотя и не до такой степени, как в случае введения металлических пространственных связей. Эту систему обычно применяют в сочетании с металлическими связями, поперечными (нервюры, шпангоуты) и продольными (лонжероны, стрингеры).

Сотовые конструкции изготовляют соединением тисненных в виде пчелиных сот хлопчатобумажных или стеклянных тканей, пропитанных термореактивными или отверждающимися смолами. Покровные оболочки делают из листов того же материала или металлических листов. Размер ячеек сот обычно 8—15 мм.

Более высокой прочностью и жесткостью обладают металлические соты, получаемые склеиванием тисненных металлических листов, покрытых пленкой из фенолнеопреновых клеев или клеев на основе модифицированных эпоксидов. Эти же клеи служат для присоединения к сотам покровных металлических оболочек. Прочность сотовых конструкций зависит от прочности клеевых соединений (у наиболее прочных синтетических клеев сопротивление сдвигу составляет 20—50 МПа, отрыву 50—100 МПа). Стальные листы можно соединять более прочным способом — печной пайкой бронзовыми сплавами в вакууме или восстановительной атмосфере.

Новые возможности создания металлических сотовых конструкций открывает метод сварки острофокусированным электронным лучом. Поток электронов высокой энергии проникает через довольно большую толщину металла. Сварочная температура возникает только в фокусе; остальные зоны не вызывают существенного нагрева материала. Это позволяет сваривать стыки на любой глубине конструкции при одном и том же положении сварочного аппарата. Сварочную зону вглубь перемещают перефокусировкой луча с помощью собирательных электромагнитных катушек, а в поперечном и продольном направлениях — с помощью отклоняющих катушек. Таким образом можно последовательно проверить все внутренние стыки конструкции.

Устойчивость оболочковых конструкций

Увеличение габаритных размеров и уменьшение толщины стенок выдвигают на первый план повышение поперечной жесткости и предотвращение потери устойчивости конструкций. В случае тонкостенных балок закрытого профиля задача состоит в предупреждении прогиба вертикальных стенок 1 (рис. 142) и перекоса профиля 2 под действием нагрузок.

Прогиб стенок предотвращают введением ребер 3, выбивкой рельефов 4, 5, установкой продольных вертикальных связей 6, 7. Более эффективным является введение поперечных вертикальных 8 и продольных горизонтальных 9—12 перегородок, анкерных болтов 13, 14, трубчатых связей 15, 16, соединение стенок пуклевками 17, 18. Общую жесткость профиля увеличивают диагональными связями 19, 20 и косыми перегородками, расположенными змейкой 21, 22.

Усиление участков приложения сосредоточенных сил

При конструировании тонкостенных деталей следует уделять особое внимание участкам приложения сосредоточенных сил. Недостаточная жесткость этих участков может вызвать местную деформацию стенок и сделать конструкцию неработоспособной.

Для цилиндрических оболочковых деталей простейшим способом является введение накладок, распределяющих силу на большую поверхность (рис. 143, а). Более эффективно применение поясов жесткости и перегородок (рис. 143, б), вводящих в работу полное сечение детали.

Прогиб тонкостенных деталей 1 на участке расположения крепежных болтов (рис. 144) предупреждают установкой шайб 2 большого диаметра, отбортовкой стенки 3, 4, введением усиливающих элементов 5—8. Наиболее целесообразный способ — восприятие сил затяжки распорными элементами, например, трубчатыми колонками 9, работающими на сжатие.

На рис. 145 показано соединение тонкостенной крышки с корпусной деталью с помощью невыпадающего болта. В исходной конструкции 1 стенка крышки деформируется даже при слабой затяжке. В конструкции 2 слабый участок подкреплен приварными ребрами m.

Другой способ уменьшения прогиба — ограничение затяжки заранее установленным зазором s (конструкции 3—5). В конструкции 5 ограничителю придан конус-ловитель, облегчающий введение нарезного конца болта при установке крышки. Пружина служит для поддержания болта в требуемом положении при отнятой крышке.

Стыки листовых конструкций

Жесткость стыков тонкостенных деталей играет большую роль особенно в тех случаях, когда стыки должны быть герметичными.

При фланцевом соединении двух тонкостенных цилиндрических деталей большого диаметра (рис. 146, а) герметичной затяжки на участках между болтами из-за нежесткости фланцев достичь невозможно.

Мало помогает уменьшение шага болтов и установка шайб 1 под головки болтов и гайки. Добиться герметичности стыка можно введением накладных 2 или приварных массивных 3 колец. В случае крепления штампованного из листовой стали поддона к корпусной детали (рис. 146, б) герметичную затяжку обеспечивают отбортовкой фланца, введением массивной рамки 4 по контуру фланца, прихваченной к поддону точечной сваркой.

Рельефы жесткости

Для увеличения жесткости на стенках выбивают рельефы, формы которых показаны на рис. 147.

При холодном штамповании рельефам рекомендуется придавать высоту не более (3—5)s, где s — толщина материала. Рельефы большой высоты нужно штамповать в несколько приемов с промежуточным отжигом, что удорожает производство. При горячем штамповании возможно применение рельефов большой высоты и протяженности. Помимо повышения прочности и жесткости в силу чисто геометрических соотношений (увеличение моментов сопротивления и инерции сечений), рельефы, выбиваемые вхолодную, увеличивают прочность благодаря нагартовке металла.

Рельефные валики следует располагать вдоль плоскости действия изгибающего момента (рис. 148, а). Обратное расположение (рис. 148, б) не увеличивает жесткости, а напротив, делает деталь более податливой. Рельефы должны быть направлены к узлам жесткости системы. Наилучшим расположением валиков для прямоугольных пластин является диагональное (рис. 148, в). Придание вогнутой формы днищам цилиндрических тонкостенных сосудов (рис. 149) увеличивает жесткость, улучшает устойчивость и придает определенность установке сосудов на плоскости. Эффективным способом увеличения жесткости углов перехода от обечайки к днищу являются местные выдавки треугольной формы.

На рис. 150 показаны приемы усиления кромок цилиндрических обечаек отбортовкой.

Облегчающие отверстия

С целью уменьшения массы в тонкостенных конструкциях часто делают облегчающие отверстия. Для увеличения местной жесткости, уменьшения концентрации напряжений и повышения циклической прочности, сниженной воздействием вырубного инструмента, кромки отверстий усиливают отбортовкой (рис. 151, а), подвивкой кромок (рис. 151, б и в), обжимом кромок (рис. 151, г), введением усиливающих накладок (рис. 151, д).

Высоту h при отбортовке вхолодную с одной операции можно принимать h = (0,15—0,25)·D. Более высокие отбортовки, а также отбортовки с подвивкой требуют нескольких последовательных операций с промежуточным отжигом.

Эффективным средством увеличения сопротивления усталости материала возле отверстий является двустороннее обжатие кромок по контуру отверстия с помощью чеканов скругленного профиля (рис. 152).

Резервуары

Резервуары 1 прямоугольной формы (рис. 153) невыгодны, так как под действием давления стенки выпучиваются (штриховая линия). При таких формах обязательно введение поперечных перегородок жесткости 2. Большей жесткостью обладают овальные 3, эллиптические 4, 5 и особенно цилиндрические 6 резервуары. При усилении цилиндрических резервуаров наружными ребрами следует учитывать направление деформации стенок.

Напряжения растяжения в сечении по образующим

где р — внутреннее давление, D — диаметр резервуара; s — толщина стенки (рис. 154).

Напряжения в поперечных сечениях

т. е. в 2 раза меньше, чем по образующим. По этой причине резервуары всегда разрушаются по образующим.

Продольные ребра 1 увеличивают жесткость и прочность резервуара незначительно — в меру своего сопротивления изгибу в продольной плоскости. Выгоднее применять кольцевые ребра 2, работающие на растяжение.

Плоские днища 1 (рис. 155) при высоких внутренних давлениях неприемлемы. Более жесткими и прочными являются вогнутые днища 2. Однако их деформация под действием давления вызывает распор обечайки и создает в ней дополнительные напряжения изгиба. Кроме того, вогнутые днища заметно уменьшают рабочий объем резервуара. Выпуклые днища 3 и близкие к ним конические 4, напротив, сдерживают радиальные деформации обечайки.

Щитки

Жесткость крышек, щитков, панелей и подобных им деталей увеличивают приданием коробчатых 1 (рис. 156) и выпуклых 2 форм, отбортовкой 3, выбивкой рельефов 4.

На рис. 157, а показаны формы щитков (в плане) с прямоугольным и диагональным (рис. 157, б) рисунком рельефа и пирамидальные (рустированные) крышки (рис. 157, в). Выбор формы и рисунка рельефа часто определяется требованиями эстетики, особенно в тех случаях, когда щиток находится на виду. Красивы и достаточно жестки рустированные щитки.

Щитки большой протяженности делят на ряд отсеков (рис. 157, г), каждый из которых усиливают описанными выше приемами. Для увеличения продольной жесткости отсеки связывают между собой рамкой или продольными рельефами.

Примеры увеличения жесткости и прочности типовых машиностроительных деталей приведены в табл. 24.

Источник