- Методы улучшения использования основных средств

- Как определить эффективность эксплуатации ОС?

- Цели увеличения эффективности использования ОС

- Направления совершенствования эксплуатации ОС

- Методы повышения эффективности

- Основные факторы, увеличивающие продолжительность работы оборудования

- Лекции №2. Пути и средства повышения долговечности оборудования.

Методы улучшения использования основных средств

Больше материалов по теме «Основные средства» вы можете получить в системе КонсультантПлюс .

Основные средства – это объекты, которые используются компанией с целью извлечения выгоды. От эффективности их применения зависит выгода предприятия и размер убытков.

Как определить эффективность эксплуатации ОС?

Прежде чем увеличивать эффективность использования ОС, нужно правильно определить этот показатель. Анализируется он на основании четырех значений:

- Структура основных средств. Нужно высчитать, сколько в процентах занимает оборудование, которое постоянно эксплуатируется и приносит прибыль, от общего объема ОС.

- Первоначальные характеристики объектов ОС. К первоначальным характеристикам относится степень надежности, срок эксплуатации, степень автоматизации, пригодность к ремонту. На их основании определяется целесообразность приобретения того или иного оборудования.

- Состояние ОС на текущее время. Требуется оценить срок эксплуатации машины, степень ее износа, возможности обновления.

- Степень использования ОС. На предприятии могут располагаться ОС, которые приносят прибыль только теоретически. Нужно учитывать, что такое оборудование используется не в полную силу.

Перед принятием мер нужно определить текущую эффективность. В процессе анализа ОС выявляются сильные и слабые места. На основании этой информации осуществляются меры по улучшению. К примеру, одно предприятие полностью укомплектовано оборудованием. Часть машин практически не используются. Руководителю предприятия следует начать именно с продажи оборудования. То есть оптимизация начинается со слабого места компании.

Цели увеличения эффективности использования ОС

Оптимизация процессов эксплуатации ОС актуальна практически для каждого предприятия. Выполняется она со следующими целями:

- Сокращение расходов на эксплуатацию и хранение оборудования.

- Производство большего количества продукции при относительно меньших затратах ресурсов.

- Уменьшение себестоимости производимого товара.

- Повышение балансовых доходов.

- Достижение максимального качества продукции при небольших затратах.

- Снижение налоговой нагрузки.

Увеличение эффективности ОС позволяет конкурировать с другими компаниями. Как правило, выбирается только одно направление улучшения. К примеру, это может быть снижение себестоимости продукта, обновление используемого оборудования.

Направления совершенствования эксплуатации ОС

Как правило, оптимизация осуществляется по следующим направлениям:

- Техническое улучшение средств труда. Включает в себя замену устаревших машин, автоматизацию, развитие новых технологий, способных сократить издержки.

- Увеличение срока эксплуатации оборудования. Объединяет в себе продажу или ликвидацию бездействующих инструментов, уменьшение времени ремонта ОС, снижение простоев.

- Повышение качества организации и управления. Включает в себя улучшение управления на базе ЭВМ, внедрение различных разработок, повышение качества управления уже существующими объектами ОС.

Увеличение эффективности использования оборудования предполагает комплексный подход. В процессе осуществляется работа не только с оборудованием, но и с сотрудниками. Сокращения, повышение мотивации, переквалификация – все это оказывает косвенное положительное влияние на эксплуатацию ОС.

Методы повышения эффективности

Можно выделить следующие способы увеличения эффективности использования основных средств:

- Увеличение коэффициента сменности. Цель работодателя – достижение 100% использования средств основного фонда. Достигается это путем двух- или трехсменной работы. К примеру, в первую смену трудящийся выполняет основную работу, в ночную смену выходит другой сотрудник, который исполняет погрузо-разгрузочные работы. Таким путем достигается беспрерывное производство.

- Избавление от ненужного оборудования. Менеджеру важно проанализировать все объекты основных средств и оставить только то оборудование, которое действительно эксплуатируется. Изделия, используемые редко, серьезно сказываются на благосостоянии компании, особенно если их много. Ненужное оборудование увеличивает налог на — имущество, повышает балансовую прибыль. Оптимальный выход – его продажа.

- Увеличение концентрации ОС, комбинирование производства. Нужно для уменьшения используемой площади и, как следствие, снижения платы за аренду. Применение меньших мощностей позволит снизить налогооблагаемую базу, повысить выработку с единицы площади.

- Покупка современных ОС, меры по модернизации. Современное оборудование обеспечит уменьшение издержек, исключит простои. Оно требуется для повышения объемов выработки, уменьшения себестоимости продукции, увеличения ее качества.

- Утверждение адекватного плана ремонтных работ. Регулярный плановый и капитальный ремонт позволяет снизить простои объектов РС. Новый подход к ремонтным работам может включить в себя организацию собственной ремонтной службы компании, что обеспечит своевременное и недорогое ТО.

- Увеличение уровня квалификации обслуживающего персонала. Обязательная составляющая модернизации основных средств. Нужна для увеличения выработки, качественного изменения продукции. Обученный персонал – это полноценная эксплуатация оборудования на максимуме его возможностей.

- Регулярное обновление ОС. Моральный и физический износ оборудования делает невозможной конкурентную борьбу с другими компаниями. Современные изделия, как правило, позволяют экономить электроэнергию, обеспечивают безотходное производство.

- Повышение качества подготовки материалов и сырья. Обеспечивает экономию ресурсов и сокращает время на подготовку. Рассмотрим некоторые из методов: введение рекламаций на некачественное сырье, оптимизация процессов транспортировки.

- Увеличение уровня механизации и автоматизации производства. Расходы на персонал являются практически главным источником трат предприятия. Автоматизация позволяет сократить количество сотрудников. Это позволяет не только сократить расходы на выплату зарплат, но и снизить траты на взносы в различные фонды.

- Увеличение качества исходного сырья. Чем качественнее сырье, тем больше выход товара. Следовательно, увеличивается и фондоотдача.

- Внедрение на предприятии зарубежных достижений. Основная характеристика современных производственных разработок – максимальная экономия при сохранении качества изделий. Внедрение их на предприятии обозначает однократные расходы и уменьшение трат в дальнейшем. Современные мощности также направлены на безотходное производство, что дополнительно уменьшает расходы.

Выбор конкретного метода улучшения зависит от типа и сферы производства, текущего состояния компании.

ВАЖНО! Совершенствование использования ОС нужно начать с анализа текущей эффективности эксплуатации. Затем следует приступить к исследованию слабых мест предприятия. Улучшать следует то, что действительно нуждается в модернизации. В процессе следует соотнести расходы на улучшения с предполагаемыми доходами после процедуры оптимизации. Новшества вводятся только после длительной подготовки и исследования текущей ситуации на предприятии.

Источник

Основные факторы, увеличивающие продолжительность работы оборудования

Тема 2. Пути и средства повышения долговечности оборудования

Предельный износ

Установление срока службы деталей машин основано на определении величины их предельного износа и интенсивности изнашивания. Для различных деталей количественные характеристики изнашивания неоднозначны. Установление предельно допустимых износов представляет сложную технико-экономическую проблему, от решения которой зависит своевременность замены деталей и ремонта машин, а также выбор способа их восстановления.

Для установления предельно допустимых износов деталей и сопряжений машин необходимо исходить из трех основных критериев: технического, технологического (качество выполняемой машиной работы) и экономического. При этом следует иметь в виду, что каждый из них может быть применен для установления предельно допустимого износа любой детали, любого сопряжения. Однако в качестве критерия для деталей определенных сборочных единиц и частей машины в зависимости от их назначения следует принимать лишь один критерий. Остальные два будут иметь вспомогательный, или контрольный характер.

Детали передач всех машин и детали рабочих органов грузоподъемных машин должны передавать крутящий момент и усилия. Значит, основным условием работоспособности следует признать их техническое состояние. Критерием установления предельных износов этих деталей будет технический.

Технологический критерий предельных износов применяется для тех деталей, от которых зависит качество обрабатываемой поверхности или продукта.

Предельные износы режущих граней инструмента, деревообрабатывающих машин, арматурных и металлорежущих станков следует определять по технологическому критерию.

Экономический критерий применяется для оценки износов технологических машин. В этом случае показателями экономического критерия могут быть фактическая производительность машины, стоимость ремонтных работ и эксплуатационных материалов, отнесенных к единице продукции.

Долговечность и бесперебойная работа оборудования обеспечивается, прежде всего, соблюдением правил его эксплуатации, которые сводятся в основном к следующему:

1) оборудование должно использоваться в соответствии с его назначением и техническими характеристиками;

2) уборку машин, станков, чистку механизмов и деталей следует выполнять, строго придерживаясь соответствующих инструкций;

3) для смазки деталей и сборочных единиц нужно применять масла установленных марок и производить смазывание в сроки, указанные в карте смазки;

4) необходимо тщательно и своевременно проводить оперативное и планово-профилактическое ремонтное обслуживание, технические осмотры и ремонты.

Срок службы деталей значительно увеличивается при уменьшении трения в механизмах оборудования. С этой целью необходимо строго выполнять:

1) добиваться требуемой шероховатости обработки рабочих поверхностей у восстанавливаемых после износа, а также изготовленных заново деталей;

2) наносить износостойкие покрытия на поверхности как восстановленных, так и новых деталей;

3) повышать твердость рабочих поверхностей деталей упрочнением различными способами;

4) своевременно обеспечивать надлежащую подачу смазки к трущимся поверхностям;

5) защищать ограждениями, щитками, кожухами и другими устройствами рабочие поверхности сопрягаемых деталей от попадания на них пыли, стружки и других загрязнений.

Источник

Лекции №2. Пути и средства повышения долговечности оборудования.

Оборудование может быть ремонтируемым (восстанавливаемым) и перемонтируемым (невосстанавливаемым). Ремонтируемым считают оборудование, работоспособность которого в случае отказа можно восстановить в данных условиях эксплуатации подручными средствами; перемонтируемым — оборудование, работоспособность которого в случае возникновения отказа не подлежит или не поддается восстановлению в данных условиях эксплуатации. Такое оборудование может иметь только один отказ, так как после первого же отказа оно подлежит замене. В случае неремонтируемого оборудования при наступлении первого его отказа нарушается безотказность и исчерпывается долговечность.

Для определения технически и экономически целесообразных сроков долговечности оборудования его исследуют во время эксплуатации, т. е. определяют степень использования оборудования; выявляют детали, лимитирующие долговечность; изучают влияние долговечности деталей на долговечность оборудования в целом; определяют влияние режимов эксплуатации на долговечность; устанавливают причины разрушения деталей и узлов.

Применяя статистическую обработку данной информации, можно установить функциональную зависимость вероятности разрушения от продолжительности и режимов эксплуатации. Так, можно теоретически определить, что вероятная продолжительность работы оборудования при заданном режиме будет равна, допустим, 7,2; 10,5 и 15 тыс. ч при вероятности разрушения соответственно 90, 80 и 60% или установить вероятное число остающегося в эксплуатации оборудования (процент «выживания») после определенных периодов работы. При этом должны быть еще учтены вид и объем разрушений, т. е. должно быть установлено с известной степенью достоверности, подвергаются ли разрушению наиболее важные или второстепенные детали и узлы; сохраняется ли ремонтоспособность оборудования; каковы вероятный объем и стоимость ремонтов.

Долговечность можно также определить как вероятную продолжительность работы оборудования на заданном режиме, при котором возможный выход оборудования из строя не превышает условного предела.

Долговечность машин закладывается при их проектировании и конструировании, обеспечивается в процессе производства и поддерживается в процессе эксплуатации. Таким образом, на долговечность влияют конструкционные, технологические и эксплуатационные факторы, которые по степени своего воздействия позволяют классифицировать долговечность на три вида: требуемую, достигнутую и действительную.

Требуемая долговечность задается техническим заданием на проектирование и определяется достигнутым уровнем развития техники в данной отрасли.

Достигнутая долговечность обуславливается совершенством конструкторских расчетов и технологических процессов изготовления.

Действительная долговечность характеризует фактическую сторону использования машины потребителем.

В большинстве случаев требуемая долговечность больше достигнутой, а последняя больше действительной. В то же время не редки случаи, когда действительная долговечность машин превышает достигнутую. Например, при норме пробега до капитального ремонта (КР), равной 120 тыс. км, некоторые водители при умелой эксплуатации автомобиля достигли пробега без капитального ремонта 400 тыс. км и более.

Действительная долговечность подразделяется на физическую, моральную и технико-экономическую.

Физическая долговечность определяется физическим износом детали, узла, машины до их предельного состояния. Для агрегатов определяющим является физический износ базовых деталей (у двигателя — блок цилиндров, у коробки передач — картер и др.).

Моральная долговечность характеризует срок службы, за пределами которого использование данной машины становится экономически нецелесообразным ввиду появления более производительных новых машин.

Технико-экономическая долговечность определяет срок службы, за пределами которого проведение ремонтов данной машины становится экономически нецелесообразным.

Большое значение имеет повышение долговечности оборудования в результате восстановительных ремонтов. Однако экономически это не всегда целесообразно, так как иногда расходы на восстановительные ремонты превышают первоначальную стоимость оборудования. В начальный период эксплуатации ремонтные расходы обычно невелики. Затем они значительно возрастают в связи с ремонтами и достигают стоимости, соизмеримой со стоимостью оборудования, когда оно подлежит капитальному ремонту. Поэтому перед сдачей оборудования в капитальный ремонт следует установить целесообразность его дальнейшей эксплуатации.

Экономически нецелесообразным пределом эксплуатации оборудования считают такой, когда предстоящие расходы на капитальный ремонт приближаются к стоимости нового оборудования.

Низкая надежность оборудования, как правило, приводит к увеличению эксплуатационных расходов и времени простоя. Кроме того, при недостаточной надежности внезапные отказы сборочных единиц и деталей из-за нарушений установленной технологии могут привести к тяжелым авариям, затраты на ликвидацию которых весьма велики. Однако повышение надежности связано с усложнением оборудования и повышением его стоимости, поэтому необходимо установить некоторую оптимальную надежность, исходя из критерия минимальной стоимости проектирования, изготовления и эксплуатации оборудования. Проектирование и изготовление высоконадежного оборудования требует дополнительных средств. Однако с увеличением надежности уменьшается число отказов, время вынужденного простоя, необходимое количество запасных частей, что позволяет снизить эксплуатационные расходы. Таким образом, с увеличением надежности оборудования растет стоимость проектирования и изготовления, но уменьшается стоимость эксплуатации. При этом существует некоторая (оптимальная) надежность, при которой суммарная стоимость проектирования, изготовления и эксплуатации минимальна. Такой оптимальный уровень надежности называется нормой надежности.

В табл. 4.9 приведены классы надежности для бурового оборудования и оптимальные значения уровня безотказности, разработанные на основании обобщения статистического материала об отказах оборудования буровых установок для бурения глубоких скважин на нефть и газ.

Требования повышения безотказной работы оборудования, связанные с обеспечением установленной оптимальной надежности, настолько высоки, что удовлетворить этим требованиям, не прибегая к специальным мерам по повышению его надежности, часто не представляется возможным.

Надежность оборудования закладывается при проектировании, реализуется при изготовлении, монтаже и наладке и расходуется при эксплуатации.

Все методы обеспечения надежности оборудования принципиально могут быть сведены к следующим основным:

— уменьшению интенсивности отказов элементов системы;

— сокращению времени непрерывной работы;

— уменьшению времени восстановления;

— выбору рациональной периодичности и объема контроля системы.

Реализация указанных методов осуществляется при проектировании, изготовлении и в процессе эксплуатации оборудования. От работы проектировщика в первую очередь зависит как будет работать оборудование

Классы надежности бурового оборудования

0,75

0,75в тех или иных условиях эксплуатации. Из этого вовсе не следует, что процесс эксплуатации не влияет на надежность объекта. При эксплуатации обслуживающий персонал может существенным образом изменить надежность систем.

В процессе проектирования используются схемные и конструкционные методы обеспечения надежности систем. Схемные методы включают:

— создание схем с минимально необходимым числом элементов; применение — резервирования;

— разработку схем, не допускающих опасных последствий отказов их элементов;

— оптимизацию последовательности работы элементов схемы; предварительный расчет надежности проектируемой схемы. Уменьшение числа элементов при прочих равных условиях приводит к увеличению вероятности безотказной работы системы, а также благоприятно сказывается на ее массе, габаритах и стоимости.

Однако при этом необходимо помнить, что сокращение числа элементов не должно увеличивать коэффициент нагрузки у оставшихся элементов, в противном случае эффект может быть прямо противоположным.

Под оптимизацией последовательности работы элементов схемы понимается согласование тактов автоматической работы схем не только по времени, но и по достижении тем или иным параметром заданного значения.

При создании схем с ограниченным последействием отказов применяется включение в схемы специальных защитных и предохранительных устройств, которые предотвращают аварийные последствия отказов.

Резервирование — один из наиболее эффективных методов повышения надежности объектов. При резервировании в конструкции заранее предусматривается замена неисправного элемента исправным.

Резервирование, как средство повышения надежности, наиболее целесообразно применять для повышения надежности оборудования, предназначенного для непрерывной работы в течение короткого времени. Использование резервирования для повышения надежности оборудования, предназначенного для длительной работы, часто связано с высоким резервированием или с применением специальных способов резервирования. Повышение надежности оборудования путем его резервирования приводит к ухудшению таких характеристик как масса, габаритные размеры, стоимость, условия обслуживания (увеличение частоты проверок, числа запасных деталей и частей) и поэтому ограничивает использование этого метода при конструировании оборудования для бурения скважин и нефтегазодобычи.

В число конструкционных методов повышения надежности входят:

— упрощение кинематической схемы;

— обеспечение равнопрочности основных деталей и сборочных единиц;

— правильный выбор материалов;

— использование элементов с малыми значениями интенсивности отказов при заданных условиях эксплуатации (выбор элементной базы);

— обеспечение благоприятного режима работы элементов;

— рациональный выбор совокупности контрольных параметров;

— рациональный выбор допусков на изменение основных параметров элементов и системы в целом;

— защита элементов от вибраций и ударов;

— унификация элементов и системы в целом;

— разработка эксплуатационной документации с учетом опыта применения системы, подобной конструируемой;

— обеспечение эксплуатационной технологичности конструкции (применение встроенных контрольных устройств, автоматизация контроля и индикация отказов, удобство подходов для обслуживания и ремонта).

На стадии конструирования необходимо выбрать такие размеры деталей и обеспечить такие условия их работы, при которых интенсивность разрушения будет минимальной. В этом случае необходимо определить соответствующие нагрузки и скорости относительного перемещения трущихся поверхностей, предусмотреть наиболее совершенные устройства для смазки, выбрать оптимальные посадки в сопряжениях и т.п.

Для повышения долговечности машины конструктор обязан предусмотреть высокую ремонтопригодность ее основных частей, т.е. обеспечить простоту обслуживания и ремонта машины.

Одна из эффективных мер в этом направлении — максимальная унификация сборочных единиц и деталей, которая дает возможность изготовить машины из типовых сборочных единиц и агрегатов, благодаря чему можно быстро и просто заменить в них вышедшие из строя элементы на местах эксплуатации и ремонтировать в централизованном порядке на хорошо оснащенных специализированных предприятиях. Перспективным направлением в повышении долговечности машин является создание саморегулирующихся и самовосстанавливающихся сборочных единиц и систем. Сущность подобных решений заключается в обеспечении постоянства основных конструктивных параметров сопряжения в процессе работы посредством их автоматической регулировки и подналадки.

Значительная доля отказов оборудования обусловлена производственно-технологическими причинами. Анализ статистических данных позволяет сделать вывод о том, что производственными причинами снижения надежности оборудования являются: несоответствующее качество полуфабрикатов, комплектующих элементов и агрегатов; нарушения технологии изготовления и сборки, отсутствие стабильности технологических процессов из- за отклонения параметров и недостаточной надежности оборудования; недостатки системы контроля качества на всех этапах производства оборудования, его монтажа и наладки.

Основные способы обеспечения надежности оборудования на этапе его производства приведены на рис. 2.1

Выполнение заданных требований по надежности на этапах

Рис. 2.1 Структура мероприятий по обеспечению надежности оборудования при его производстве.

проектирования и производства проверяется не только расчетными и аналитическими методами, но и большим объемом экспериментальных исследований и испытаний. С точки зрения обеспечения надежности оборудования главной задачей испытаний является проверка достаточности заложенных при проектировании уровней надежности. При проведении экспериментов и испытаний проводится оценка правильности конструкционных решений и выявление слабых технологических решений, идентификация математических моделей с натурным объектом. Виды экспериментальных исследований и испытаний оборудования показаны на рис. 2.2.

Перечисленные методы обеспечения надежности должны применяться в совокупности с учетом влияния каждого из них на работоспособность объекта.

Рис. 2.2. Содержание работ по комплексной программе обеспечения надежности оборудования на этапе испытаний.

Методы обеспечения надежности оборудования, применяемые в эксплуатации, могут быть разбиты на две группы. В первую группу входят все Методы, которые используются на этапах проектирования и производства оборудования. На основе изучения опыта эксплуатации инженер-эксплуатационник имеет возможность разработать ряд рекомендаций для конструкторов, направленных на обеспечение требуемого качества оборудования (изменение схемы, замена элементов, изменение конструкции, материалов и т.п.). Эти рекомендации согласовываются с конструкторами и вводятся специальными указаниями (доработками). Однако нельзя считать, что при эксплуатации устраняются только конструкционные и производственные ошибки, хотя доля таких ошибок еще велика.

Вторая группа мероприятий, обеспечивающих надежность при эксплуатации, относится к воздействию на оборудование обслуживающего персонала. К этим мероприятиям относятся:

— повышение квалификации обслуживающего персонала;

применение инструментальных методов контроля технического состояния;

— разработка и внедрение способа прогнозирования отказов;

— своевременное и тщательное проведение ТО и Р в полном объеме;

— соблюдение правил хранения и эксплуатационной обкатки;

— соблюдение режимов работы;

— соблюдение рекомендаций заводов-изготовителей по применению топлива, масла и смазочных материалов.

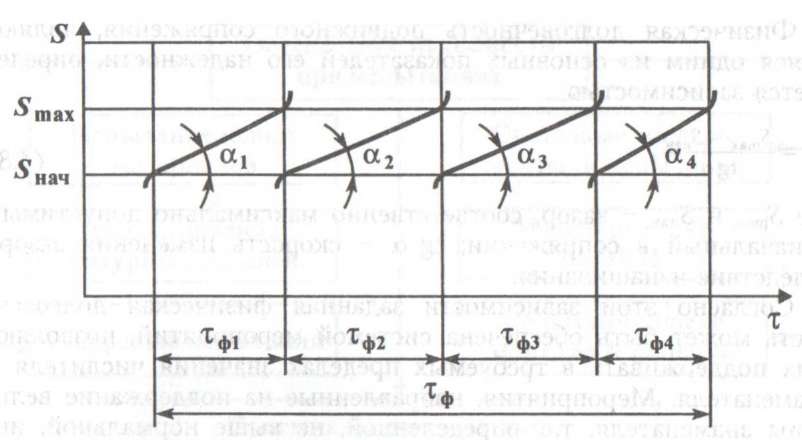

Физическая долговечность подвижного сопряжения, являющаяся одним из основных показателей его надежности, определяется зависимостью

где

Согласно этой зависимости заданная физическая долговечность может быть обеспечена системой мероприятий, позволяющих поддерживать в требуемых пределах значения числителя и знаменателя. Мероприятия, направленные на поддержание величины знаменателя, т.е. определенной, не выше нормальной, интенсивности изнашивания, относятся к техническому обслуживанию машины, а мероприятия, направленные на поддержание определенной, не ниже нормальной, величины числителя (т.е. предела расширения посадок), — к ремонту машины. Действительно, если за неизмененную величину принять числитель, то сохранение tg а = const есть единственный путь обеспечения заданного ресурса. Основными здесь являются мероприятия технического обслуживания: надлежащая смазка механизмов и употребление эксплуатационных материалов требуемого качества, правильная регулировка, соблюдение правил пуска и управления, обеспечение соответствующими условиями хранения и др.

Типичные мероприятия в области ремонта машин способствуют сохранению величины числителя — разности между предельно допустимым максимальным и начальным зазорами. К ним относятся: восстановление первоначальных размеров деталей и устранение искажений их геометрической формы, восстановление первоначальной посадки и др.

Таким образом, назначенная физическая долговечность сопряжения может быть обеспечена системой совместных мероприятий технического обслуживания и ремонта машин. Графически ее можно представить системой кривых, показанных на рис. 2.3.

Физическая долговечность

Проанализировав выражение (4.8), можно наметить пути повышения физической долговечности, так как при

Следовательно, чтобы увеличить физическую долговечность, необходимо снизить интенсивность изнашивания, а этого можно достичь указанными тремя группами мероприятий (конструкторскими, технологическими и эксплуатационными).

Сокращение времени непрерывной работы оборудования фактически не является методом повышения его надежности. Однако, уменьшая время работы оборудования, можно тем самым увеличить время его существования в исправном состоянии.

Рис. 2.3. График физической долговечности сопряжения.

Время восстановления оказывает существенное влияние на коэффициент готовности. Уменьшая время восстановления, можно увеличить готовность оборудования к действию в любой момент времени, уменьшить простои и повысить эффективность его действия.

Выигрыш по коэффициенту готовности будет определяться выражением

где

соответственно до повышения надежности и после;

Из этого выражения следует, что мероприятия по повышению надежности целесообразны при условии

Время, требуемое на ремонт оборудования, уменьшают с помощью рационального конструирования оборудования и использования передовых методов эксплуатации.

Оценить эффективность того или иного метода повышения надежности можно на основании сравнения количественных характеристик надежности.

Вероятность безотказной работы оборудования, интенсивность отказов которого уменьшена в k раз, при

где

Выигрыш надежности по вероятности отказов и среднему времени безотказной работы в этом случае определяется выражением

Из (4.9) видно, что при

Существует мнение, что надежность объекта в процессе эксплуатации можно лишь поддерживать на определенном уровне, который заложен при проектировании и изготовлении. Превзойти же этот уровень невозможно.

Действительно, объекты, находящиеся в эксплуатации, обладают так называемой «встроенной» надежностью с параметром Тср. Под «встроенной» надежностью понимается рассчитанное конструктором значение средней наработки до отказаТср. Это

значение определяется исходя из интенсивности отказов комплектующих элементов

Параметр встроенной надежности можно определить из выражения

где

В процессе эксплуатации систем имеется возможность активно воздействовать на параметр

Можно показать, что вероятность выявления дефектного элемента в процессе обслуживания и предотвращения постепенного отказа в интервале времениt равна

где

Следовательно, величина

В случае, когда реальные условия эксплуатации мало отличаются от расчетных (или оговоренных разработчиком) условий, усилиями обслуживающего персонала воздействие факторов внешней среды может быть ослаблено и, следовательно, интенсивность отказов элементов

Таким образом, в процессе эксплуатации общее число отказов может быть уменьшено и

В этом заключается сущность активного воздействия эксплуатационных мероприятий при обеспечении заданной надежности. Работы, выполняемые в соответствии с комплексной программой обеспечения надежности оборудования на этапе эксплуатации, направлены на поддержание заданного уровня надежности. Основные принципы поддержания уровня надежности, которые заложены при проектировании, производстве, монтаже и наладке оборудования, реализуются в программе ТО и Р.

Таким образом, высокий уровень надежности, предусматриваемой программой ТО и Р при эксплуатации оборудования, обеспечивается неукоснительным соблюдением требований НТД путем сохранения всех параметров систем на протяжении установленных ресурсов и сроков службы. С этой целью в процессе эксплуатации реализуется комплекс задач по оценке и анализу уровня надежности оборудования, включающий:

— статистический и инженерный анализ надежности оборудования, находящегося в эксплуатации;

— оценку соответствия надежности оборудования техническим условиям (ТУ);

— изучение влияния условий и особенностей эксплуатации оборудования на показатели его надежности;

— разработку и осуществление мероприятий по уменьшению отрицательного воздействия условий и режимов эксплуатации на надежность оборудования;

— предъявление заводам рекламаций на низкое качество продукции;

— подготовку обоснований для увеличения ресурсов оборудования и совершенствования эксплуатационной и нормативно — технической документации.

Управление надежностью — это целенаправленная деятельность по обоснованию, планированию, обеспечению, поддержанию и повышению характеристик безотказности, долговечности, ремонтопригодности и сохраняемости объектов.

Целью управления надежностью является обеспечение заданного уровня безопасности и экономической эффективности оборудования.

Основными задачами управления надежностью являются:

— сбор, анализ и обобщение статистических данных о надежности оборудования;

— осуществление обмена информацией о надежности согласно установленному в нефтегазодобывающем обществе порядку;

— проведение расчетов оценки уровня надежности объектов (определение количественных значений показателей надежности оборудования);

— оценка эффективности проведенных мероприятий по повышению надежности оборудования и квалификации персонала;

— организация и разработка перспективных планов мероприятий по повышению надежности оборудования и квалификации персонала.

Решение перечисленных выше и других задач управления надежностью осуществляется в результате работы системы управления, где объект управления — надежность оборудования, управляющий орган — службы главного инженера ТПП нефтегазодобывающего общества, цеха, отделы, лаборатории, смены.

Центральным звеном системы управления надежностью оборудования является служба (подразделение) надежности (отдел, лаборатория, группа).

На подразделение надежности возлагается:

1) изучение и применение соответствующего информационного, математического, программного и технического обеспечения всех необходимых расчетов надежности для оценки текущего уровня безопасности оборудования, определения фактических значений показателей надежности оборудования, оценки ресурса оборудования, планирования замены оборудования;

2) обучение специалистов цехов, отделов и лабораторий по сбору, обработке и анализу данных по надежности в единой информационной среде нефтегазодобывающего общества и помощь им;

3) постоянное совершенствование системы сбора и обработки данных по надежности оборудования на основе современных программных комплексов и развитых средств ЭВТ.

Основными показателями долговечности машин являются технический ресурс и срок службы.

Технический ресурс есть наработка объекта до начала эксплуатации или ее возобновления после среднего или капитального ремонтов до наступления предельного состояния.

Срок службы — календарная продолжительность эксплуатации объекта от ее начала или возобновления после среднего или капитального ремонтов до наступления предельного состояния.

Эти показатели для конкретных видов машин могут быть выражены в виде средних значений ресурсов и сроков службы отдельно до капитального ремонта, между капитальными ремонтами и до списания машины.

При наличии данных о ресурсе (сроке службы)N объектов статистическая оценка среднего ресурса Тр (среднего срока службы) определяется по формуле

где tpi — ресурс i-го объекта.

Кроме средних ресурсов и сроков службы для оценки долговечности часто применяется гамма процентный ресурс Tpγ, который представляет собой наработку, в течение которой объект не достигает предельного состояния с заданной вероятностью γ процентов. Заданный процент объектов является регламентированной вероятностью. Если γ=90%, то соответствующий ресурс следует называть девяностопроцентным.

Гамма-процентный ресурс определяется из уравнения:

где γ — заданный процент объектов;

Fp(t) — функция распределения ресурса.

Источник