- Как повысить производительность на 88% без вложений в модернизацию оборудования?

- Видеопрезентация проекта:

- Предпосылки к проекту

- Проблема: организация производства

- Решение: комплекс мер по оптимизации

- Определение и регламентация

- Оптимизация организационной структуры

- Внедрение системы производственного планирования

- Изменение системы мотивации и оплаты труда

- Создание финансовой модели предприятия

- Результат: рост производительности труда и создание инновационного продукта

- Повышение эффективности работы технологического оборудования и снижение затрат на техническое обслуживание

- Пять подходов к организации техобслуживания и ремонта

- Концепция «Технологии надежности» (комплексный подход к надежности оборудования)

- Основные этапы внедрения концепции «Технологии надежности»

Как повысить производительность на 88% без вложений в модернизацию оборудования?

Роман Андреященко

Кандидат юридических наук

Сергей Лихачев

Генеральный директор консалтинговой компании «Бизнес-архитектура»

Как вывести предприятие из убытков, принципиально повысить производительность труда и обеспечить запуск инновационной продукции при полном отсутствии инвестиций в модернизацию производственной инфраструктуры? Как в 30 раз окупить затраты на реинжиниринг процессов, внедрение системы производственного планирования и изменения мотивации сотрудников на основе KPI? О своем опыте расскажет генеральный директор «УЛК МАШСЕРВИС» — победитель первого национального конкурса года 2017» в номинации «Самый результативный .

Видеопрезентация проекта:

Предпосылки к проекту

Экономический кризис 2014 года открыл перед нами уникальную возможность: занять нишу западных поставщиков оборудования для нефтебурения. Для перехода к импортозамещению требовалось многое: высокое качество производимой продукции, четкие сроки поставки, гибкость и способность быстро осваивать производство инновационного оборудования.

При этом реальное состояние производства на заводе было объективно плачевным:

- Отсутствовал системный подход к организации производства. Очередность выполнения заданий не позволяла вовремя проводить сборку изделий. В результате часто возникали просрочки выполнения заказов их неукомплектованности одними элементами и затоваривания другими.

- Низкий уровень квалификации линейных руководителей среднего звена приводил к систематическим срывам графика производства.

- Неэффективная система оплаты труда приводила к низкой производительности труда и большой текучке кадров.

Для иллюстрации приведем основные показатели производства завода на 2014 год:

| Показатель | 2014 | 2013 | 2012 |

|---|---|---|---|

| Объем производства, тонн | 589 | 656 | 1055 |

| Выручка, тыс. руб. | 70 666 | 78 727 | 126 658 |

| Численность, чел. | 152 | 179 | 180 |

| Производительность труда, тыс. руб./чел. | 465 | 440 | 704 |

Видно, что ключевые показатели снижались на протяжении трех лет. Текущий объем производства был ниже точки безубыточности. Предприятие не просто не было готово к участию в импортозамещении — оно проваливалось в экономический кризис, из которого нужен был выход.

Проблема: организация производства

Анализ обстановки на предприятии показал, что глубинные причины кризиса крылись в неэффективной организации производства:

- Организационная структура завода была чересчур громоздкой. В избытке были межфункциональные барьеры, затрудняющие взаимодействие между бригадами, участками, цехами.

- Постоянно требовалось активное администрирование производства. При этом в организации отсутствовал процессный подход. В частности, на предприятии даже не был четко определен руководитель выполнения заказа и сотрудники, ответственные за его подпроцессы — от подписания спецификации до отгрузки, включая финансирование и закупку материалов. Это порождало зависимость управления от личных качеств руководителей, авторитарный стиль и волюнтаризм.

- Система производственного планирования была крайне неудовлетворительной. В подготовке производства и снабжении отсутствовал системный подход.

- Затраты на оплату труда были чрезмерными. При этом, как ни странно, у сотрудников сохранялся достаточно низкий уровень заработной платы. Это, вкупе с отсутствием системы мотивации, приводило к крайне низкой производительности труда в целом.

- Территориальная разобщенность корпоративного центра ГК «Металлург» и завода (расстояние между Екатеринбургом и Тюльганом — 800 км) также накладывала свой отпечаток на качество коммуникаций: мы постоянно фиксировали искажение информации и фальсификации отчетов.

Решение: комплекс мер по оптимизации

Определение и регламентация

Основой проекта стало внедрение процессного подхода к управлению заводом. В первую очередь предстояло определить и оптимизировать ключевые процессы предприятия. Для решения этой задачи была сформирована рабочая группа из экспертов, которые могли объективно оценить ситуацию и увидеть проблемные места. В состав вошли куратор проекта (автор), привлеченный эксперт (компания «Бизнес-архитектура»), директор департамента бурового оборудования, главный конструктор, главный технолог.

По каждому процессу выясняли: кто ответственен за результат, сколько процесс занимает времени, сколько может занимать в идеале, какие департаменты задействованы в его работе. На собрания группы приглашали рабочих и бригадиров с обсуждаемого участка. Выбирали неформальных лидеров: обычно это самые активные сотрудники. То, что руководство советуется с ними, вдохновляло сотрудников, и мы получали проводников наших идей в коллективе.

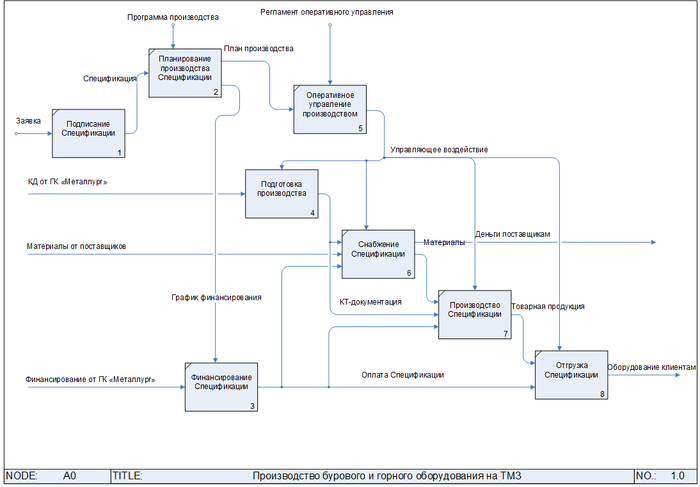

После анализа на собраниях в системе Business Studio моделировали улучшенные версии . В качестве примера можно привести модель основного процесса «Выполнение заказа бурового оборудования». Именно этот оказывает наибольшее влияние на экономические показатели завода и затрагивает практически все подразделения предприятия.

Рис. 1. Диаграмма «Выполнение заказа бурового оборудования» в системе Business Studio.

После формализации основного процесса были описаны управляющие , относящиеся к основному (производственное планирование, учет и диспетчирование производства), а также вспомогательные (финансирование заказа, инженерное обеспечение заказов, мотивация персонала).

На основе утвержденных вариантов моделей процессов мы формировали рабочие регламенты. В регламентах описали ответственных за процесс, порядок и сроки взаимодействия подразделений, документооборот, средства коммуникации. После этого тестировали процессы на практике и вносили необходимые корректировки. Разработка и согласование моделей заняли два месяца. Разработка регламентов — месяц. Затем еще месяц все тестировали и утверждали. За разработку отвечал внешний эксперт, за внедрение — сотрудники.

В результате руководители и сотрудники получили четкую структурированную картину деятельности, закрепленную в регламентах и должностных инструкциях.

Оптимизация организационной структуры

Структура завода была реорганизована с акцентом на бригадную форму организации труда, что позволило разработать и внедрить сдельную систему оплаты труда, которая предусматривает аккордную оплату по единому бригадному наряду.

Происходит это так: система производственного планирования рассчитывает задание бригаде на месяц. Таким образом, при получении задания на месяц бригада знает свою производственную задачу, бригадный фонд заработной платы за выполнение этой задачи, среднюю зарплату члена бригады и премию за соблюдение сроков (об этом далее).

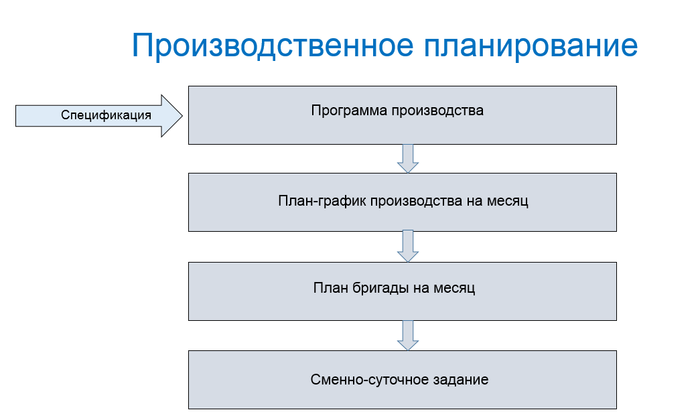

Внедрение системы производственного планирования

При помощи системы производственного планирования была разработана модель производства, включавшая в себя весь портфель заказов, сбалансированный по срокам, финансам и производственным ресурсам.

Модель позволяет расписывать каждый заказ по технологическим переделам и этапам, планировать его своевременное финансирование и снабжение, включая затраты в бюджет завода, и устанавливать реальные сроки отгрузки.

Из базовой модели отдел производственного планирования завода создает планы на месяц с разбивкой по цехам и бригадам. Начальники цехов, в свою очередь, формируют задания. В ходе проекта была введена единая единица измерения объема производства — .

Автоматизированная система производственного учета позволяет оперативно вносить в модель планирования информацию о реальном состоянии производства. Это, в свою очередь, является основой диспетчирования производства.

Рис. 2. Концептуальная схема производственного планирования .

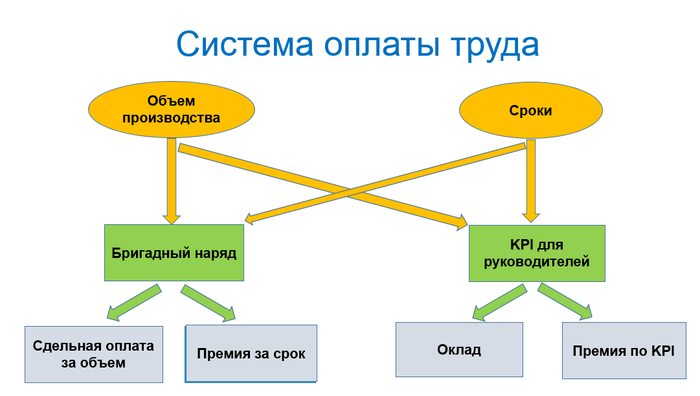

Изменение системы мотивации и оплаты труда

На предприятии была внедрена сдельная оплата труда производственного персонала, рассчитанная по показателям объема произведенной продукции и срокам.

Рис. 3. Концептуальная схема оплаты труда .

Кроме того, для руководителей и специалистов была разработана система ключевых показателей эффективности, на базе которых рассчитывается переменная часть заработной платы.

В систему оплаты труда были включены следующие модели:

- Модель KPI руководителей и специалистов завода.

- Расчетная модель оплаты труда руководителей и специалистов.

- Расчетная модель оплаты труда производственных бригад.

Данные модели оплаты стали основной системой трудовой мотивации на предприятии.

Говоря о мотивации, также стоит отметить, что изменения в системе оплаты труда сопровождались доведением информации о стратегических целях ГК «Металлург», открывшихся перспективах для прорыва на рынок. В контексте стратегических целей были поставлены задачи, которые должен выполнять завод, каждое его подразделение и каждый сотрудник на своем рабочем месте. При этом были показаны личные интересы работников завода при достижении целей, выполнении KPI и задач. Благодаря ключевым показателям эффективности и новой системе оплаты труда снизилась текучка, улучшился психологический климат в коллективе.

Создание финансовой модели предприятия

При моделировании финансовой системы предприятие рассматривалось как экономическая система, целью которой является получение прибыли при оптимальном использовании активов и финансовых ресурсов.

В основу финансовой модели легли три базовые формы финансовых отчетов:

- Бюджет доходов и расходов.

- Бюджет движения денежных средств.

- Баланс.

Модель агрегированного бюджета доходов и расходов была структурирована по методу Direct Costing, что позволило выполнить ассортиментный анализ, рассчитать и контролировать точку безубыточности в период выхода из кризиса, а также контролировать распределение прибыли при развитии предприятия.

Результат: рост производительности труда и создание инновационного продукта

В результате реализованных мероприятий руководители получили простые и понятные инструменты управления, такие как регламенты и должностные инструкции, планы на месяц и задания, ключевые показатели эффективности и систему оплаты труда.

Бригадная организация и модель расчета заработной платы сделали прозрачной и прогнозируемой оплату труда, включили механизмы самонастройки и саморегулирования. Это, в свою очередь, позволило упростить систему планирования и управления производством, уйти от излишней детализации.

Нам удалось увеличить производительность труда, создать условия для роста объема производства. Так за период с ноября 2014 по апрель 2015 года предприятие вышло из убыточной зоны. При этом заметного прироста объемов производства не наблюдалось, но значительно возросла дисциплина сроков. Стабилизировалась заработная плата работников завода, снизилась текучесть персонала и в целом улучшился психологический климат в коллективе.

В следующем полугодии стабилизировался ритм производства, стали заметно расти производительность труда и объемы производства.

В 2016 году рост объемов производства и производительности труда продолжился и достиг заметных изменений. Эффект от проведения названных организационных изменений в 30 раз превысил понесенные затраты на проект. Для наглядной иллюстрации экономического эффекта сравним показатели завода до начала проекта и через год после его окончания:

| Показатель | Ед.изм. | 2014 г. | 2015 г. | Изменение |

|---|---|---|---|---|

| Годовая выручка | млн. руб. | 79 | 160 | 103% |

| Годовой объем производства | тн | 656 | 1600 | 144% |

| Рентабельность продаж | % | -10 | 15 | 25% |

| Производительность труда | тыс.руб./чел. | 440 | 829 | 88% |

| Цикл выполнения заказа (срок поставки) | день | 210 | 180 | — 30 дней |

| Доля операционных расходов в выручке | % | 70 | 60 | — 10% |

| Оборачиваемость запасов | день | 110 | 90 | — 20 дней |

Эффективная работа завода и своевременное выполнение производственных задач создали организационные и финансовые возможности для выпуска уникальной инновационной буровой установки . Буровая установка была в 2015 году изготовлена, смонтирована на площадке Тюльганского машиностроительного завода и выпущена на рынок в качестве полноценного импортозамещающего продукта.

По итогам первого общенационального конкурса года», организованного российской Ассоциацией профессионалов управления (ABPMP Russian Chapter) при поддержке Фонда «Сколково», наша команда стала победителем в номинации «Самый результативный .

Опубликовано по материалам:

Журнал «Генеральный директор», № 6 (2018).

Тюльганский машиностроительный завод входит в Группу компаний «Металлург», основными видами деятельности которой являются проектирование и производство бурового оборудования, поставка запчастей горного оборудования, экспертиза промышленной безопасности. ООО «ТМЗ» производит ключевые узлы и части поставляемого оборудования.

Источник

Повышение эффективности работы технологического оборудования и снижение затрат на техническое обслуживание

Автор: Р.А. Романов (ООО «Балтех»).

Опубликовано в журнале Химическая техника №8/2014

Снижение затрат на техническое обслуживание и повышение уровня надежности технологического оборудования являются основными и приоритетными задачами любого производственного комплекса. Очень часто руководители предприятий обращаются к консалтинговым компаниям для теоретического расчета необходимых ежегодных затрат на производство, ремонт и диагностику технологического оборудования.

Компания «Балтех» обращает внимание, что чаще всего все необходимые знания для повышения эффективности и рентабельности производства есть у опытных специалистов вашего предприятия. Используйте внутренние ресурсы.

Современный уровень развития технологий промышленных предприятий предъявляет высокие требования к надежности оборудования, а также эффективной и экономичной работе технологического оборудования при минимальных затратах времени и средств. Ситуация, сложившаяся в различных отраслях промышленности с системой технического обслуживания и ремонта (ТОиР), – неоднозначна.

В связи с оптимизацией технологических процессов, реструктуризацией всех секторов промышленности и внутренних подразделений предприятий на первое место выходят два ключевых фактора – это используемое технологическое оборудование и система ТОиР имеющегося оборудования. В связи с финансовыми трудностями используемое технологическое оборудование обновить не представляется возможным, поэтому система ТОиР во всех отраслях промышленности выходит на приоритетное первое место. Эта проблема напрямую оказывает влияние на эффективную деятельность предприятий.

Для нивелирования проблем и определения подходов к организации структуры техобслуживания промышленного оборудования (отдел) необходимо определить ключевые факторы, обеспечивающие надежность и работоспособность машин и механизмов (например, динамического оборудования – насосов, вентиляторов, электродвигателей, редукторов, компрессоров и др.).

Надежность оборудования базируется на обязательном применении новейших средств, методов контроля и наладки промышленного оборудования и требует комплексного подхода к решению инженерно-технических проблем.

Работоспособность машин и механизмов (т.е. способность удовлетворять заданным техническим характеристикам в течение определенного момента времени) и восстановление их основных характеристик обеспечивается на предприятиях установленной системой ТОиР.

Согласно ГОСТ 28.001–83 целью системы ТОиР является управление техническим состоянием изделий в течение всего срока их службы (или ресурса до списания), позволяющее обеспечить заданный высокий уровень их готовности к использованию по назначению и работоспособности в процессе эксплуатации при минимальных затратах как времени, так и средств на выполнение ТОиР изделий.

Усилия системы ТОиР должны быть направлены на повышение коэффициента использования оборудования, который согласно ГОСТ 13377–75 описывается уравнением

Логично предположить, что для того чтобы повысить Kт следует увеличить наработку и уменьшить время простоев оборудования, как в ремонте, так и при техническом обслуживании. В то же время качество проведенного технического обслуживания может уменьшить число ремонтов, и соответственно качество проведенного ремонта влияет на продолжительность межремонтного интервала.

Пять подходов к организации техобслуживания и ремонта

Если вы достаточно долго работаете в промышленности, то, возможно, наблюдали все различные формы технического обслуживания. Способы работы обслуживающих или ремонтных подразделений, обычно относятся к пяти различным категориям (табл. 1). Формы ТОиР имеют те или иные достоинства и недостатки (табл. 2).

Форма ТОиР

Характерные особенности

| Форма ТОиР | Достоинства | Недостатки |

| Не требует больших финансовых вложений на организацию и техническое оснащение службы ТОиР | Высокая вероятность внеплановых простоев из-за внезапных отказов, приводящая к дорогостоящим и продолжительным ремонтам. | |

| Система хорошо развита, имеет отработанную методологическую основу и позволяет поддерживать заданный уровень исправности и работоспособности оборудования | ||

| Исключает вероятность аварийных отказов и связанных с ними внеплановых простоев оборудования. Позволяет прогнозировать объемы технического обслуживания и производить ремонт исключительно дефектного оборудования | Может быть осуществлена только посредством постепенного перехода от системы ППР и требует полного пересмотра организационной структуры. Требует первоначально больших финансовых вложений для подготовки специалистов и технического оснащения службы ТОиР. | |

| Максимальное увеличение межремонтного срока за счет подавления источников отказов. Используются самые прогрессивные технологии технического обслуживания, ремонта и восстановления оборудования. | Требуется трудоемкий анализ всех отказов с целью выявления их источников. Очень гибкая организационная система, постоянно требующая оперативного решения и внедрения ряда мероприятий. |

Как показывает практика, не существует предприятий, использующих только одну из представленных стратегий управления системой ТОиР. Более того, переход от системы ППР к системе ОФС, сопряженный с перестроением всей структуры ТОиР, во многих случаях приводит к обратному эффекту – «скатыванию» на ППР.

Причина этого в несогласованности планирования действий отдельных подразделений предприятия, нехватке специально подготовленного персонала и слабом техническом оснащении ремонтных служб.

Сам переход на передовые формы ТО (ОФС и ПАО) невозможен без постановки грамотной службы технической диагностики. Неверно также утверждение, что идея ОФС состоит в устранении отказов оборудования путем выявления имеющихся или развивающихся дефектов только по совокупности виброакустических характеристик. Системы ОФС и ПАО должны базироваться на обязательном использовании целого ряда методов технической диагностики и распознавания технических состояний, которые в сочетании позволяют определить весь спектр дефектов, возникающих в технологическом оборудовании предприятия. Концепция «Надежное оборудование» – это концептуальный подход к постановке эффективной системы технического обслуживания и ремонта промышленного оборудования, базирующийся на глубоком исследовании как физических причин его аварийных отказов, так и на выявлении пробелов в организационной структуре. Разработанный алгоритм решения проблемы повышения надежности оборудования позволяет гарантировать экономически эффективные результаты, связанные с корректным переходом на концептуальное обслуживание, подходящее данному предприятию.

Концепция «Технологии надежности» (комплексный подход к надежности оборудования)

После проведенного анализа ТО понятно, что в зависимости от отрасли и специфики предприятия должны использовать в совокупности все формы ТО в разных пропорциях, и только в этом случае будет достигнут максимальный экономический эффект. Показателен пример первого этапа технического аудита, проведенного на одном из предприятий на Северо-Западе России.

За 100% взято 100 единиц динамического оборудования. После аудита было выявлено, что даже новое оборудование, установленное силами РМЗ, имеет пониженный начальный коэффициент надежности из-за неправильного проектного технического задания, неправильной транспортировки, плохих и продолжительных условий складского хранения и низкого уровня монтажных работ вентиляционных агрегатов на несоответствующий нормам СНиП фундамент.

Основные этапы внедрения концепции «Технологии надежности»

Внедрение данной концепции состоит из 6 основных этапов. Каждый из перечисленных далее этапов основан на решении проблем (задач) предыдущего уровня с целью наиболее полной его проработки.

Этап 1. Выявление проблемы. Определение проблемы повышения надежности оборудования является основополагающим этапом ее решения. Глубина подхода на данном этапе определяет экономический эффект от внедрения настоящей программы.

Индивидуальный подход к решению проблемы определяется набором инструментов, используемых для ее выявления, и исследуемых ключевых моментов. В качестве инструментов может быть использована комплексная оценка положения, проведенная подготовленными техническими аудиторами собственной группы надежности отдела технической диагностики и неразрушающего контроля (ТДиНК), либо оценка, проведенная специалистами подрядной сервисной организации.

В качестве исследуемых ключевых моментов может быть произведен профессиональный аудит:

- общего технического состояния оборудования;

- повторяющихся отказов/сбоев работоспособности оборудования;

- уровня технологии средств используемого для технического обслуживания оборудования;

- уровня квалификации штатного персонала или подрядной организации;

- вида используемого на предприятии технического обслуживания

- особых моментов используемого вида технического обслуживания;

- уровня общей эффективности предприятия, включая производительность оборудования, затраты на закупку запчастей и техническое обслуживание;

- общего уровня производственной культуры и наличие системы качества;

- системы закупки, транспортировки, складского хранения оборудования и др.

Этап 2. Разбиение проблемы на составляющие. После выявления степени и величины суммарной проблемы повышения надежности оборудования следует произвести разбивку на составляющие. Определение составляющих общей проблемы проводится по каждому из исследуемых ключевых моментов. Результатом данного этапа должно быть выявление слабых мест структуры предприятия в целом (например, документирование и паспортизация).

Этап 3. Определение стратегии и план решения проблемы. Стратегия решения проблемы повышения надежности оборудования определяет степень и уровень локализации опасных моментов. Она может быть частичной (удаление только наиболее проблемных аспектов) либо полной (комплексная). Важно определить, что подлежит корректировке: причина или следствие проблемы и/или что устранять в первую очередь. Стратегия и план решения проблемы определяется предприятием на основе предложения аудиторов отдела ТДиНК.

Этап 4. Выбор надежных средств технических решений и разработка программы повышения квалификации специалистов. Выбор средств технических решений определяется целесообразностью их использования на основе расчета экономического эффекта от их внедрения. При расчете необходимо руководствоваться выбранными критериями и требованиями к уровню надежности (например, выбрать аппаратуру с более высоким коэффициентом надежности). Выбор средств технических решений определяется предприятием на основе предложений опытных технических специалистов данного предприятия и концепции, разработанной группой технических аудиторов.

Разработка внутреннего стандарта менеджмента качества предприятия или отдела, стандарта надежности и периодическая аттестация по стандарту «Технологии надежности» должны проводиться (по рекомендации нашей компании) на основе процессного подхода. В первую очередь необходимо утвердить блок-схему взаимодействия подразделений предприятия, определить ответственных за надежность, утвердить должностные инструкции и полномочия. Самое главное, должны быть четко определены политика обеспечения надежности и ресурсы всех подразделений предприятия.

Этап 5. Комплексное решение проблемы. На основе этапов 3 и 4 программы формируется комплексное решение проблемы повышения надежности оборудования.

Если предприятие сертифицировано по системе менеджмента качества, то менеджерам, отвечающим за качество продукции необходимо сделать коррекцию во внутреннем руководстве по качеству с учетом требований технического подразделения (например, отдела главного механика или главного энергетика).

Внедрение комплексного решения или сертификация по стандарту «Технологии надежности» происходит при помощи аттестованных внутренних или внешних аудиторов.

Этап 6. Контроль результатов внедрения программы.

Процесс оценки уровня надежности оборудования, корректировка и внедрение улучшений должно происходить с утвержденной периодичностью независимо от достижения поставленного уровня надежности.

Удовлетворенность потребителя (внутренний потребитель оборудования – это технологи) от внедрения программы должна играть самую важную роль, именно поэтому очень важен контроль, анализ и улучшение результатов по повышению надежности оборудования.

Вся концепция должна внедряться в соответствии с требованиями технического надзора в области экспертизы промышленной безопасности опасных производственных объектов (при наличии технического надзора).

За основу, как мы видим, должен быть взят коллектив отдела ТДиНК. Давайте рассмотрим эти понятия подробнее.

Техническая диагностика – это установление и изучение признаков, характеризующих наличие дефектов в машинах (узлах), для предсказания возможных отклонений в режимах их работы. Из определения видно, что процедура изучения (анализа) признаков дефектов должна документироваться всегда. Далее определим основные задачи ТД и основные направления необходимых работ НК и обеспечения надежности.

Опираясь на основные достижения средств ТДиНК, необходимо провести оптимизацию контролируемых параметров по нескольким критериям (например, все диагностические и ремонтные данные хранятся в компьютеризированной системе управления системы ТОиР).

Надо определить необходимые и достаточные условия по выбору аппаратных средств функциональной и тестовой диагностики в зависимости от выбранных методов прогноза технического состояния промышленного оборудования, а также инструментов и форм документов, удобных для анализа. Например, приборы центровки, динамической балансировки, виброанализаторы, пирометры, тепловизоры, индукционные нагреватели, стенд входного контроля подшипников качения, съемники, стационарные системы контроля работают по регламенту единой автоматизированной базы данных. Необходимо определить пороги для конфигурации глубины развивающих дефектов и установить величину опасной зоны. При этом необходимо понимать различие между мониторингом и диагностикой независимо от того, каким видом систем вы будете пользоваться (переносные, стендовые или стационарные).

Мониторинг – это распознавание текущего технического состояния механизма, включающее сравнение диагностических параметров с пороговыми значениями и прогноз изменений диагностических параметров.

Диагностика – это выявление причин и условий, вызывающих неисправности, и принятие обоснованных решений по их устранению. Она включает определение вида и величины каждого дефекта, сравнение величины дефекта с пороговыми значениями, прогноз развития (выявление остаточного ресурса).

Этапы и виды измерений утверждают в зависимости от состояния оборудования: нерабочее, частично рабочее (эксплуатация только на нагрузках ниже номинальных) и рабочее.

Этапы проведения диагностических измерений:

- после монтажа или ремонта;

- после завершения приработки или в процессе эксплуатации;

- после нарушения технологического режима;

- перед остановкой на ремонт.

Виды диагностических измерений. Диагностические измерения и исследования оборудования можно условно разделить на два вида: контрольные (текущие или полные) и специальные.

В настоящее время одним из основных регламентирующих международных стандартов для определения критериев оценки диагностического (вибрационного) состояния машин и механизмов различных классов является ГОСТ ISO 10816. Настоящий стандарт является базовым документом для разработки руководств по измерению и оценке вибрации машин. Критерии оценки для машин конкретных типов должны быть установлены в соответствующих отдельных внутренних стандартах предприятия.

Далее приведена градация четырех классов машин (градация по мощности) из ГОСТ ISO 10816. Данное разбиение на классы можно применять для вибродиагностики при отсутствии указания норм вибрации в паспортах на агрегаты.

По данной градации определяются верхние границы зон, выраженные в средних квадратических значениях (СКЗ) виброскорости Vrms (мм/с), для машин различных классов:

Класс 1 – отдельные части двигателей и машин, соединенные с агрегатом и работающие в обычном для них режиме (типичные машины – серийные электрические моторы мощностью до 15 кВт).

Класс 2 – машины средней величины (типовые электромоторы мощностью 15…875 кВт) без специальных фундаментов; жестко установленные двигатели или машины (до 300 кВт) на специальных фундаментах.

Класс 3 – мощные первичные двигатели и другие мощные машины с вращающимися массами, установленные на массивных фундаментах, относительно жестких в направлении измерения вибрации.

Класс 4 – мощные первичные двигатели и другие мощные машины с вращающимися массами, установленные на фундаменты, относительно податливые в направлении измерения вибрации (например, турбогенераторы и газовые турбины с выходной мощностью более 10 МВт).

В настоящее время во всех отраслях промышленности есть три основных ключевых фактора, определяющих общий успех предприятия:

- общее понимание необходимости процесса преобразований руководителями (постановка задачи и выбор варианта решения технических задач);

- стремление к внедрению новых прогрессивных технологий и современных аппаратных средств;

- желание поддерживать процессы внедрения новых технологий и качественно новой культуры технического обслуживания оборудования и работы в целом.

Мы желаем всем предприятиям благополучного развития и оптимизирования затрат на ремонт с использованием многолетней статистики и опыта собственных специалистов.

Таким образом, снижение затрат на техническое обслуживание и повышение уровня надежности технологического оборудования можно реализовать с помощью многих прогрессивных стратегий. В развитых странах давно применяют стратегию ТРИЗ (теорию решения инженерных задач), стратегию «Бережливого производства», стратегию «Технологии надежности», а также разные формы периодического технического аудита и консалтинга.

Из опыта компании «Балтех», самое главное – на первом этапе необходимо четко определить цели и задачи оптимизации производства, например снижение финансовых издержек, создание оптимальной сервисной стратегии или повышение надежности работы технологического оборудования.

Процессы внедрения улучшений на предприятиях являются бесконечными и необходимыми, но только привлекая собственный опыт и статистические данные всех подразделений, можно получать оптимальные результаты и быть конкурентоспособным на рынке.

Источник