- Нетрадиционная утилизация ПНГ Переработка попутного газа в естественные компоненты нефти

- Одной из основных проблем нефтегазового сектора остаётся проблема сжигания попутного нефтяного газа (ПНГ). Какие решения проблемы предлагают современные предприятия?

- Утилизация попутного газа до электромагнитных помех

- В чем проблема?

- Сколько в России сжигается попутного газа?

- Анализ технологий утилизации природного газа

- Поиск оригинальных технологий утилизации природного газа. Мозговой штурм

Нетрадиционная утилизация ПНГ Переработка попутного газа в естественные компоненты нефти

Одной из основных проблем нефтегазового сектора остаётся проблема сжигания попутного нефтяного газа (ПНГ). Какие решения проблемы предлагают современные предприятия?

На решение проблемы утилизации ПНГ в последние годы были направлены значительные усилия как нефтедобывающих предприятий, так и государства. По состоянию на 2017 г., в стране ежегодно добывают 50 млрд м 3 нефтяного газа и лишь 26 % из этого объёма направляется на переработку, ещё 47 % используется на месте в нуждах промысла и списывается, а оставшиеся 27 % сжигаются. Неоднократно звучали оценки, что 95-процентная утилизация ПНГ в России ожидается лишь к 2035 г. В рамках этой задачи компании разрабатывают альтернативные решения, позволяющие сократить издержки, повысить рентабельность и развивать новое наукоёмкое бизнес-направление.

Среди причин низкой рентабельности процесса утилизации стоит отметить: удаленность скважин от объектов газопереработки; неразвитые или отсутствующие системы сбора, подготовки и транспортировки газа; вариативность объемов добываемого газа; присутствие примесей, затрудняющих переработку; низкая стоимость газа в сочетании с крайне низкой заинтересованностью в финансировании подобных проектов.

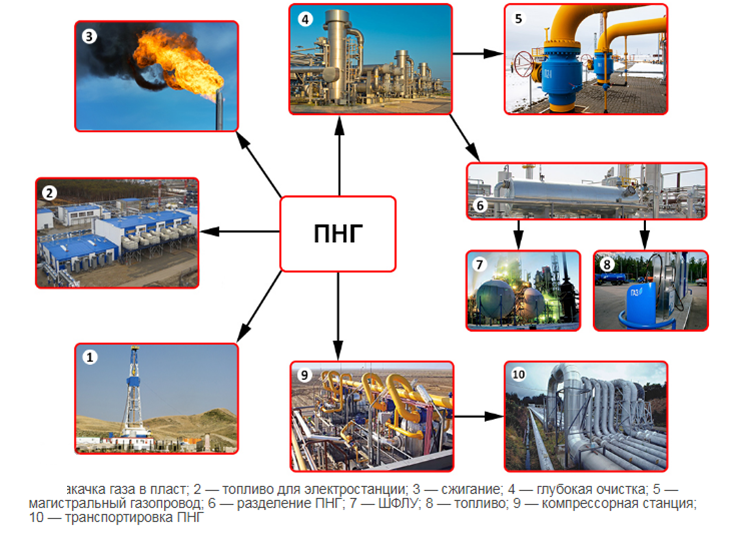

При всем разнообразии методов утилизации ПНГ (рис. 1) в первую очередь реализуются наименее затратные и направленные на удовлетворение собственных нужд – закачка ПНГ в пласт, использование в качестве топлива для выработки тепловой энергии. Значительным прогрессом было массовое использование ПНГ в качестве топлива при генерации электроэнергии уже не только для собственных нужд, но и для обеспечения ею сторонних потребителей. Но сегодня эти методы близки к пределу своего потребления, так как собственные нужды нефтедобывающих предприятий ограничены, а продажа избытка выработанной электроэнергии имеет ряд ограничений и не всегда экономически целесообразна.

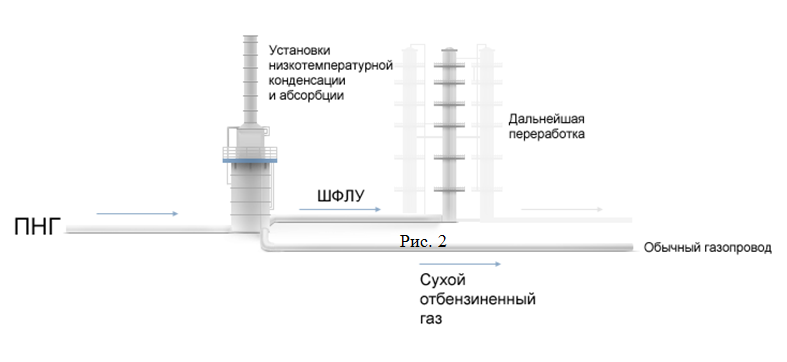

Дальнейшее развитие процесса утилизации ПНГ неизбежно приводит к пониманию того, что ПНГ – это, по сути, ценный товарный продукт. Соответственно, следующий логичный шаг – выделить его составляющие (обладающие более высокой добавочной стоимостью) и реализовать их на рынке как самостоятельные продукты. Это уже технологически сложные и финансово ёмкие технологии, сводящиеся, как правило, к следующей схеме (риc. 2).

При большом выборе применяемых технологий для собственно газоразделения, выделения и утилизации кислых (инертных) компонентов (низкотемпературные сепарация и конденсация, абсорбционные, мембранные и др.) основным критерием целесообразности их применения остается окупаемость.

К сожалению, основным препятствием для реализации подобных решений остается большая удаленность месторождений и неразвитая инфраструктура. ПНГ насыщен тяжёлыми углеводородами и различными примесями, что значительно осложняет процесс его транспортировки по трубопроводным системам без предварительной подготовки. Прокладка трубопроводов к газоперерабатывающим предприятиям сопряжена с высокой стоимостью реализации таких проектов.

Стоимость километра трубопроводной магистрали для перекачки ПНГ доходит до $1,5 млн. В связи с транспортными расходами себестоимость перекачки 1 тыс. кубометров газа обходится примерно в $30. Для сравнения, затраты на получение такого же количества природного газа (например, на предприятиях «Газпрома») составляют около $7. Себестоимость добычи и транспортировки ПНГ – до 150 рублей и 300 рублей за 1 тыс. кубометров соответственно, цена на такой газ на рынке устанавливается не выше 500 рублей, что автоматически делает любой способ переработки рентабельным только при весьма значительных объемах.

Абсолютно логично в такой ситуации, что наименее охваченными с точки зрения утилизации ПНГ остаются наиболее удаленные месторождения, с малым и средним дебитом газа. В первую очередь для них, а в перспективе и для остальных целесообразно рассмотреть применение наиболее современных и технологичных химических методов переработки ПНГ. Идея подвергать ПНГ глубокой переработке совершенно не нова и имеет достаточно большую историю. Однако широкого распространения в сегменте малых и среднетоннажных производств не получила в силу высокой цены и технологической сложности. Применяя современные технологии переработки, можно получить из ПНГ товарные продукты не просто с высокой добавленной стоимостью, но одновременно имеющие применение в собственных технологических процессах нефтедобывающих предприятий и одновременно являющиеся естественными компонентами нефти, что позволяет в случае невозможности их использования на месте или самостоятельной коммерческой реализации просто смешать их с товарной нефтью без ухудшения ее качества (а в большинстве случаев с повышением ее качества).

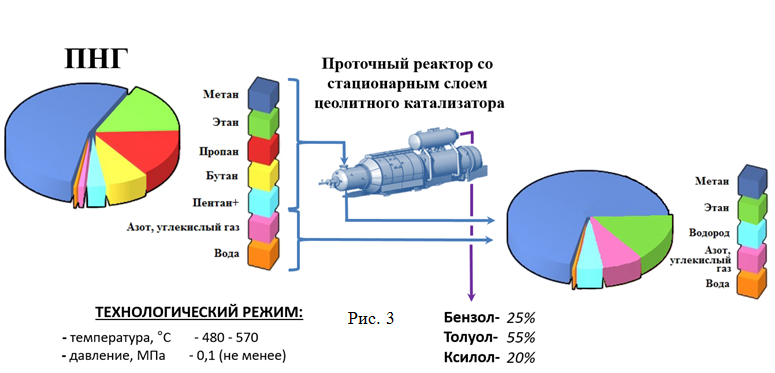

Одним из перспективных процессов химической переработки ПНГ является метод каталитического преобразования тяжелой фракции (С3+) в смесь ароматических углеводородов (бензол, толуол, ксилол) – рис. 3.

Основное достоинство данного метода заключаются в его относительной простоте (процесс одностадийный, технологический режим достаточно мягкий). Помимо собственно химического реактора, в составе технологического оборудования присутствуют только стандартные элементы (теплообменники, сепараторы, насосы, накопительные емкости и т.д.). Процесс известен за рубежом, имеет иностранные реализации («Cyclar» от компании UOP), но важен тот факт, что имеются отечественные катализаторы для него (производящиеся серийно). Компания «ХИММАШ-АППАРАТ» способна реализовать технологию полностью отечественного производства (в т.ч. используя оборудование собственного производства).

Полученный концентрат ароматических углеводородов – это достаточно ценное сырье для нефтехимической промышленности, возможна его самостоятельная реализация. Однако стоит заметить, что концентрат аренов можно свободно подмешать к товарной нефти без ухудшения ее качества, более того происходит значительное снижение вязкости нефти и этот факт можно использовать при разбавлении высоковязких нефтей, тем самым значительно снизить затраты на их транспортировку [1]. Кроме того, этот концентрат является очень эффективным растворителем и может эффективно использоваться для повышения нефтеотдачи на месторождениях вязких нефтей [2].

Однако процесс ароматизации ПНГ не позволяет произвести полную его утилизацию. Непосредственно преобразованию подвергается только тяжелая фракция (С3+). Метан и частично этан в процессе не участвуют и в неизменном виде попадают на выход установки. Соответственно их дальнейшее использование требует отдельных решений. По сути, это природный газ и его можно подать в магистральный трубопровод, но с предварительной регулировкой точки росы по воде (осушкой).

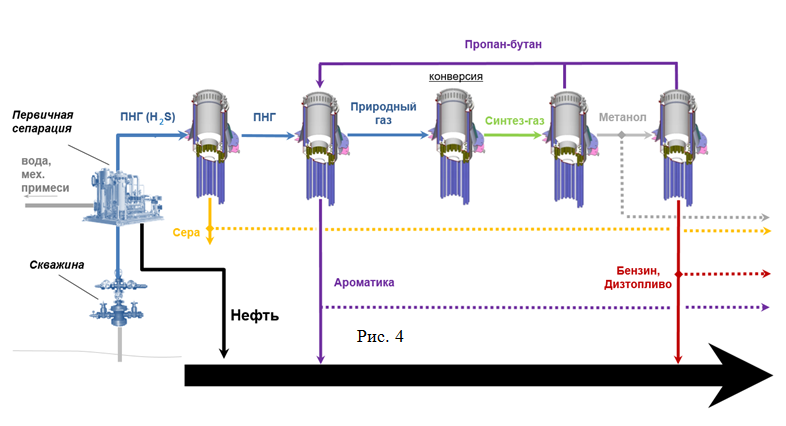

В случае если этот вариант не приемлем, возможна дальнейшая переработка. Доступные на данный момент решения исключительно многостадийные, и первым этапом требуется конверсия исходного газа (метана) в синтез-газ (смесь монооксида углерода и водорода). Традиционно применяется один из трех вариантов конверсии: паровая, углекислотная, парциальное окисление, каталитическое парциальное окисление. У всех методов есть свои особенности, и в разных ситуациях все они могут быть применены, однако по совокупности факторов компания «ХИММАШ-АППАРАТ».” считает целесообразным применение каталитического парциального окисления. Помимо фундаментальных преимуществ (высокая скорость реакции, например), дополнительные бонусы от применения данного процесса (в виде существенного уменьшения металлоемкости и стоимости) можно получить, применяя оригинальные разработки нашей компании в области проектирования и производства изотермических реакторов. Для дальнейшего использования полученного синтез-газа уже имеются несколько вариантов использования (рис. 4).

Наиболее известен метод Фишера-Тропша, позволяющий получить из синтез-газа смесь углеводородов. Однако непосредственно он достаточно сложен, с инженерной точки зрения, и продукт, получаемый этим методом, не является конечным. По сути, это полуфабрикат, требующий дополнительной переработки. И, кроме того, просто добавить в товарную нефть его по современным представлениям крайне не рекомендуется, так как это приводит к отложению парафинов. Гораздо более привлекательным является процесс синтеза метанола из синтез-газа. Процесс достаточно изучен и, самое главное, сырьем для него может служить синтез-газ, забалластированный инертными компонентами (например, азотом), что существенно удешевляет его реализацию (так как не требуется дополнительная очистка сырьевого газа). Метанол при этом является вполне востребованным продуктом, в том числе для собственных нужд нефтедобывающих предприятий (в качестве ингибитора гидратообразования). Кроме того, метанол является сырьем для процесса STG+, признанного наиболее целесообразным методом получения высокооктановых моторных топлив.

Применяя перечисленные технологии, компания «ХИММАШ-АППРАТ» способна предложить своих клиентам технологическое оборудование, позволяющее полностью утилизировать ПНГ, в том числе непосредственно на месте его добычи.

Существенным преимуществом наших решений является применение уникальных изотермических реакторов, использующих принципиально новый принцип поддержания равномерного температурного поля в реакционной зоне. Вместо классического метода циркуляции (нагрева и охлаждения) теплоносителя, используется процесс испарения и конденсации теплоносителя. В результате удельная величина переносимой тепловой энергии увеличивается в несколько раз, что позволяет конструировать очень компактные реакторы с высокой объемной подачей исходного сырья. Конструкция реактора, позволяющая создать абсолютно равномерное температурное поле при малых габаритах, имеет следующие преимущества:

— Отсутствует эффект масштабирования;

— Увеличивается межрегенерационный пробег катализаторов в среднем на 20-30 %;

— Увеличивается выход целевого продукта в среднем на 10-15 %;

— Исключается образование побочных продуктов;

— На 60-80 % уменьшаются габариты реактора.

Отдельно стоит остановиться на предварительной подготовке сырьевого газа. В

случае присутствия в нем сероводорода (это яд для всех типов катализаторов) придется осуществить его выделение и утилизацию. В настоящее время имеется ряд технологий утилизации сероводорода, но каждая из них обладает фундаментальными ограничениями.

В качестве надежных и недорогих (с точки зрения оборудования) зарекомендовали себя реагентные методы удаления серы из ПНГ. Однако при невысокой стоимости оборудования они предполагают большие расходы собственно реагентов, что в итоге делает данные методы весьма дорогими в эксплуатации.

Наиболее распространенной альтернативой вышеприведенному способу может служить установка Клауса (самое распространенное решение на данный момент). Однако эта технология отличается конструктивной сложностью, интенсивным образованием побочных веществ и невысокой степенью конверсии в каталитических ступенях. Наконец, сегодня широко внедряются методы, основанные на каталитическом процессе парциального окисления сероводорода с использованием катализатора на основе хелатного железа. Существует две вариации данного катализатора – жидкофазная и твердофазная. Использование жидкофазного катализатора обеспечивает высокую степень утилизации сероводорода при относительно невысокой цене оборудования. Кроме того, в этом случае нет необходимости в проведении предварительного выделения сероводорода из исходного газового потока (например, с помощью аминовой очистки). Однако при этом жидкофазный катализатор собирает в себе мелкодисперсную серу, из-за чего начинается его деградация и образуются побочные вещества. По этой причине возникает необходимость периодически обновлять катализатор, а излишки утилизировать. Это приводит в итоге к значительному росту эксплуатационных расходов. Кроме того, возникает проблема утилизации полученного серного кека, который представляет собой смесь из растворителя, воды, катализатора и прочих примесей. Технологии удаления серы, основанные на использовании твердофазного катализатора, лишены этих недостатков. Однако они требуют решения проблемы отвода излишков тепла, выделяемого при парциальном окислении сероводорода. Решение может заключаться в применении механически прочного катализатора (разработки Института катализа СО РАН). В этом случае требуется использование реактора с «псевдоожиженным» слоем катализатора. Однако применение эффективных изотермических реакторов позволяет корректно решить проблему отвода тепла и в этом случае возможно использование катализаторов, работающих в «неподвижном» слое. Это дает возможность сконструировать технологический узел сероочистки, работающий с произвольными концентрациями сероводорода, обеспечивающий высокую степень конверсии сероводорода в элементарную серу и нечувствительного к сторонним факторам (например, локальным скачкам концентрации сероводорода).

В заключение стоит отметить, что описанная схема переработки ПНГ применима к другим углеводородсодержащим газам и может применяться для монетизации, в том числе, малоликвидного сырья (шахтный газ, биогаз, пиролизный газ и т.д.), что открывает широкие перспективы создания экономически эффективных химических перерабатывающих производств, в том числе малой и средней производительности.

1. Влияние растворителей на вязкостно-температурные свойства высоковязкой нефти. Павлов И.В., Дружинин О.А., Мельчаков Д.А., Твердохлебов В.П., Бурюкин Ф.А., Грайвороновский И. С., Герилович Е.Е. ОАО «АНПЗ ВНК», Сибирский ФУ

2. Обоснование комплексной технологии обработки призабойной зоны пласта на

залежах высоковязких нефтей с трещинно-поровыми коллекторами Рощин П.В.

Горный университет.

Источник

Утилизация попутного газа до электромагнитных помех

В чем проблема?

Нефть, которая находится в глубинах Земли, представляет собой достаточно хлополное вещество. В процессе её добычи используются различные буровые растворы, химические вещества, ПАВы. Недра Земли изрезаны водными пластами, а самое проблематичное — растворенные в нефти газы, основным из которых является метан. Также в нефти растворены и более старшие углеводороды, такие как пропан, бутан, парафины. Нефть требует тщательной очистки для дальнейшей её транспортировки. Поэтому по пути перекачки нефти стоят специальные станции, задачи которых «доводить» нефть до строгих экспортных стандартов. Одна из задач станции очистки (если не основная задача) — извлекать из нефти растворенный в ней газ. Газ этот девать некуда, поэтому самый простой способ его утилизации простое сжигание.

В принципе, в процессе сжигания попутного газа нет ничего зазорного. Я, как ярый сторонник истиной экологии, даже очень рад, что таким способом в планетарную биосистему возвращается углерод через эмиссию CO2. Куда хуже неконтролируемый выброс метана — чрезвычайно опасного парникового газа, который удерживается в атмосфере многие годы и не участвует в необходимых Планете биологических процессах. Метан надо сжигать! Конечно, сжигать его в простых факелах просто не по-хозяйски. Любое его полезное сжигание, например в когенераторе, для природы также полезно, ведь углекислый газ выделяется в том же объеме, но при этом можно получить в добавок электричество и тепло.

Сколько в России сжигается попутного газа?

Удивительно, но достоверной информации о количестве сжигаемого газа никто не знает. Существуют лишь ориентировочные оценки, которые существенно разнятся. Так, к примеру, по оценке спутников «шпионов», которые с орбиты Земли наблюдают за горящими российскими факелами, суммарно сжигается порядка 60 миллиардов кубических метров газа в год. По официальным оценкам экологов — примерно 13 миллиардов. По оценкам компаний по добыче нефти не более 10 миллиардов, а на одном из заседаний Президент РФ Владимир Путин озвучил цифру в 20 миллиардов кубических метров. А вот любопытные данные Счетной палаты (источник). Так, в 2009 году, по её данным, только семь крупнейших нефтяных компаний («Роснефть», «Лукойл», ТНК-BP, «Газпром нефть», «Русснефть», «Башнефть» и «Славнефть») сожгли в факелах 19,96 млрд м³ попутного нефтяного газа, что составило 64,3 %(!) общей его добычи. В любом случае, даже средневзвешенные оценки показывают, что в факелах каждый год сгорает такое количество газа, которое сопоставимо с третью (!) объема экспорта газа в Европу. Что-же делать с этим огромным ресурсом, который не приносит никакой прибыли, да еще и съедает дополнительные деньги? Вопрос пока остается открытым.

Анализ технологий утилизации природного газа

Рассмотрим существующие технологии утилизации природного газа. Так, как это моя статья, поэтому выскажу свое мнение, что все они практически бесперспективны. Но все-же.

Закачка попутного газа обратно в Землю

Данную технологию пытаются внедрять некоторые нефтяные компании. Этот метод позволяет повысить внутрипластовое давление, что увеличивает выход нефти из скважины. Но это до поры до времени. Все это больше от безысходности, так как Правительство собирается существенно (в десятки раз) поднять штрафы за сжигание газа. При этом технология требует сложного оборудования, которое в России не производится. Импортное оборудование очень дорого, и требует дополнительной квалификации персонала. Также к недостаткам можно отнести то, что данный метод не применим для малых и разбросанных по большой территории скважин и может быть как-то эффективно применен только на очень крупных месторождениях.

Подача попутного газа в газовые трубопроводы

Казалось бы, нет ничего проще попутный газ закачивать в газовые трубопроводы. Однако газовая труба проложена не везде, да и Газпром предъявляет очень жесткие требования к его очистке. Действительно, газ требуется разделить на фракции, осушить его (используется метанол) и тем самым подготовить его на ввод в магистраль. Еще не известно, что дороже — платить штрафы за сжигание или очищать газ по требованием газовиков. При этом цена газа полностью подготовленного к закачке не превышает 20-30 долларов за 1000 м3, что само по себе очень невыгодно, да и эмоционально не комфортно, так как ваш же газ будет продан минимум в десять раз дороже. Ну это эмоции, но все-же…

Получение электрической и тепловой энергии

С этим на месторождении проблем нет. Все залито светом, всем тепло. Только вот промышленное получение электроэнергии бессмыслено. Как его передавать потребителям? Даже если имеются рядом ЛЭП, это не решит проблемы. Электроэнергетика и добыча нефти очень разные вещи. Состыковать в промышленном масштабе их очень сложно.

Получение жидких моторных топлив

Попутный газ и достаточное количество энергии — и вот решение проблемы! Синтезировать жидкое моторное топливо. Однако, эта технология требует очень серьезного оборудования химического синтеза. Более того, для промышленного синтеза требуется дополнительные расходные вещества. Но это не решает главной задачи — куда девать полученное вещество? Вопрос транспортировки остается открытым. В целом технология получается дорогая и не рентабельная.

Существует ещё ряд технологий (получение газового конденсата, гидрида метана и т.д.), которые также не решают принципиально проблему утилизации газа. Необходимы новые оригинальные подходы и технологии, которые позволят взглянуть на проблему с другой точки зрения. Попытаемся их проанализировать.

Поиск оригинальных технологий утилизации природного газа. Мозговой штурм

1. Газ, который имеет в своем молекурном составе атом углерода С и четыре атома водорода H

2. Газ способен окисляться (гореть) с выделением энергии порядка 39 МДж на 1 м3

3. Метан обладает рядом химических свойств. Об этом надо не забыть.

1. Транспортировать не выгодно.

2. Сжигать накладно. Штрафы, экологи, да и не безопасно.

С этими входящими данными была сформулирована задача предложить оригинальную технологию утилизации попутного газа для четырех групп студентов одного из технических вузов Томска (5 человек 4-го курса в каждой группе). Мозговой штурм проводился 1 час. Представить требовалось только одну идею.

Итоги штурма были такие. В первой группе предложили получать сажу для химических производств и получения резины, вторая — синтезировать алмазы, так как много энергии и алмазы легко вывести на материк как очень дорогое сырье, а третья группа предложила производить гидрид метана, создавая озера твердого метана для будущих поколений.

Нестандартную технологию предложили участники четвертой группы. Суть их идеи — разворачивание на месторождениях специальных контейнеров, которые укомплектованы генераторами электричества, работающими на газе или топливными элементами, а также мощными импульсными магнетронами, способными формировать микроволновое излучение и направленными антенными устройствами. Такие установки по мнению студентов могли бы быть сконфигурированы в сеть, которая могла бы обеспечить оригинальную систему связи, а так-же быть источниками сверх мощных электронных помех для обеспечения стратегической безопасности России. Также в характеристике таких модулей ребята заложили функцию сбора метеорологических данных и передачи этой информации на спутники. Во время презентации также прозвучала идея утилизировать попутный газ в виде накачки мощных лазеров и передавать в окнах прозрачности атмосферы эту энергию на спутник, который мог бы перенаправить эту энергию в необходимое место, но в последствие от этой идеи они отказались.

Действительно, если уж ничего кроме сжигания в факелах на месторождении не придумано, не утилизировать ли его до электромагнитных помех? А может у вас, дорогие читатели, есть идеи, как решить эту задачу? Тогда прошу комментировать.

Часть материалов поста взято из этого видео.

Всем хорошего дня!

Источник