- Пиролиз и пирогидролиз отработанных ионообменных смол

- Ионообменные смолы (англ. IEX ) играют важную и все возрастающую роль в технологических процессах очистки теплоносителей и других водных сред. В ходе эксплуатации они накапливают значительное количество радиоактивности, достаточное для отнесения их к среднеактивным РАО, что наряду с органическим характером обуславливает сложность их утилизации. Технологии их переработки, применявшиеся до недавнего времени, не обеспечивали удаления органических веществ, что нежелательно при утилизации, либо предусматривали высокотемпературные воздействия, что создавало проблему уноса летучих радионуклидов. Фирмы NUKEM Technologies и NG K разработали технологию пиролиза в реакторе с шариковой засыпкой, конечный продукт применения которой не содержит органических веществ, а рабочая температура процесса (около 500°C) обеспечивает полную локализацию радионуклидов цезия в твердом остатке.

- Вопросы утилизации ИОС

- Технология пиролиза NUKEM/NGK: основные принципы

- Пиролиз/пирогидролиз ионообменных смол

- Реактор с гранулированной засыпкой

- Контроль выбросов

- Кондиционирование

- Характеристики установки

- Общие принципы ионообменной очистки сточных вод в гальваническом цехе

- Ионниты для очистки в гальваническом производстве

- Очистка сточных вод в режиме последовательного фильтрования

- В процессе очистки сточных вод происходит насыщение ионитов катионами и анионами по следующим реакциям:

- Регенерация насыщенных ионитов

- Другие вещества для очистки в гальваническом цеху

Пиролиз и пирогидролиз отработанных ионообменных смол

Ионообменные смолы (англ. IEX ) играют важную и все возрастающую роль в технологических процессах очистки теплоносителей и других водных сред. В ходе эксплуатации они накапливают значительное количество радиоактивности, достаточное для отнесения их к среднеактивным РАО, что наряду с органическим характером обуславливает сложность их утилизации. Технологии их переработки, применявшиеся до недавнего времени, не обеспечивали удаления органических веществ, что нежелательно при утилизации, либо предусматривали высокотемпературные воздействия, что создавало проблему уноса летучих радионуклидов. Фирмы NUKEM Technologies и NG K разработали технологию пиролиза в реакторе с шариковой засыпкой, конечный продукт применения которой не содержит органических веществ, а рабочая температура процесса (около 500°C) обеспечивает полную локализацию радионуклидов цезия в твердом остатке.

Ионообменные смолы применяются для очистки теплоносителя первого контура реакторов от радионуклидов на всех АЭС с водяным охлаждением. Это осуществляется посредством непрерывного отбора определенного объема теплоносителя из главного контура и его пропуска через серию охладителей, фильтров и слоев ионообменных смол.

Для новых АЭС характерно принятие всех возможных технических мер по снижению образования жидких радиоактивных сред, а также по максимально возможной очистке образующихся радиоактивных растворов при помощи ионного обмена, позволяющего переводить их в категорию нерадиоактивных отходов. Это снижает нагрузку на выпарные установки или даже позволяет полностью от них отказаться.

Регенерация ионообменных смол возможна, но нецелесообразна.

Вопросы утилизации ИОС

Ионообменные смолы обычно представляют собой сетчатый полистирол с встроенными функциональными группами триметиламмония для анионообменников и сульфонила для катионообменников. В ядерных реакторах с водой под давлением применяются крупнозернистые ионообменные смолы в виде шариков, в кипящих водо-водяный реакторах применяются порошковые ионообменные смолы.

В зависимости от водно-химического режима, на энергоблоке мощностью 1300 МВт ежегодно образуется 3-10 м 3 отработавших ионообменных смол.

В ходе эксплуатации ионообменные фильтры удаляют катионы и анионы, и по истечении необходимого времени радиоактивного распада, основной вклад в радиоактивность смол вносится изотопами 134,137 Cs, 60 Co и 90 Sr. Уровни удельной активности могут сильно разниться, причем в будущем ожидаются значения до 10 5 -10 6 и даже 10 7 Бк/г, что обуславливает отнесение отработавших смол к среднеактивным отходам или даже к ВАО, в зависимости от классификации, принятой в нормативной базе конкретной страны.

Поскольку регенерация, используемая в общепромышленных технологиях, на АЭС обычно отсутствует, отработавший материал необходимо утилизировать как радиоактивные отходы. Это связано со следующими проблемами:

- при содержании воды свыше 50% отработавшие ионообменные смолы не подходят для непосредственной утилизации;

- в их состав входят органические вещества, в связи с чем возникает необходимость оценки с точки зрения возгораемости, огнестойкости и газообразования, вызванного радиолитическим и химическим воздействиями.

На международном рынке предлагается ряд технологических решений, призванных обеспечить выполнение требований нормативов различных стран. Их основные преимущества и недостатки:

- осушка с последующей непосредственной окончательной изоляцией не обеспечивает снижения объема отходов и не решает большинства перечисленных проблем;

- цементирование связано с выделением большого количества аминов, увеличением объема отходов, подлежащих захоронению, а также низкой огнестойкостью конечного продукта с выделением газов в результате радиолиза;

- включение в пластиковую матрицу (ПВХ, полиэтилен, эпоксидную смолу) увеличивает объем отходов и не устраняет проблемы воспламеняемости и радиолиза;

- сжигание технически сложно осуществимо ввиду низкой горючести материала; высокие уровни радиоактивности усложняют обслуживание печей, в частности, ввиду загрязнения кирпичной футеровки, а летучие радионуклиды (Cs) пиролизные газы (последние аргументы особенно справедливы для плазменного сжигания);

- переработка в реакторе с псевдосжиженным слоем позволяет выполнить все критерии приемлимости для захоронения, но требует использования сложных технологических установок. Тем не менее, могут возникнуть осложнения в случае присутствия на ряду с ИОС других материалов (затрудняющих образование и поддержание страбильности псевдосжиженного слоя).

Соответственно, существует необходимость в процессе, который обеспечивал бы снижение объема отходов и получение инертного или минерализованного конечного продукта при относительной технологической простоте и рабочей температуре не более 600°C.

Технология пиролиза NUKEM/NGK: основные принципы

Пиролизная технология изначально была создана для переработки жидких органических отходов, образующихся в процессе переработки ОЯТ для повторного использования.

Типичный случай ее применения – утилизация отработавших растворителей (трибутилфосфата в смеси с керосином). Данная технология предусматривает пиролиз трибутилфосфата вместе с гидроксидом кальция в перемешиваемом реакторе с шариковой засыпкой при температуре около 500°C. Гидроксид кальция вступает в прямую реакцию с фосфатными группами с образованием пирофосфата кальция, который содержит всю радиоактивность и подлежит утилизации как среднеактивные отходы. Органические компоненты переходят в пиролизный газ, который затем сжигается. Отходящие газы проходят дополнительную очистку.

Установки пиролиза трибутилфосфата сооружены во Франции (Ля Аг), Бельгии (Мол) и Японии (Роккашо Мура). Японская установка вводится в эксплуатацию, а бельгийская недавно прекратила работу, поскольку все запасы трибутилфосфата, образовавшиеся при эксплуатации объектов Eurochemic, успешно переработаны.

На этих, а также собственных опытно-промышленных установках NUKEM и NGK были проведены многочисленные эксперименты с целью расширения диапазона перерабатываемых отходов.

Пиролиз/пирогидролиз ионообменных смол

Предварительные испытания показали, что разложение ионообменных смол при помощи пиролиза дает очень хорошие результаты: обеспечивает получение инертного и химически нейтрального конечного продукта без применения добавок.

Основным компонентом конечного продукта («пиролизата» или золы) является углерод. Подача в процесс водяного пара – при этом пиролиз становится пирогидролизом – обеспечивает почти полное удаление углерода, при этом в составе золы остаются только неорганические компоненты. Результаты показали, что при пиролизе/пирогидролизе ионообменных смол в пиролизат полностью переходят все радиоактивные элементы.

Это достигается благодаря сравнительно низкой температуре технологического процесса, что предотвращает переход летучих элементов (таких как радиоизотопы цезия) в газообразную фазу. Оснащение пиролизной установки металлокерамическими фильтрами обеспечивает очистку, при которой даже связанная с частицами пыли радиоактивность останется в пиролизате.

Пиролизат представляет собой сыпучий твердый материал, а не расплав – соответственно, он прост в обращении и может быть спрессован или зацементирован, в зависимости от требований, предъявляемых к промежуточному хранению и захоронению.

Любые другие, помимо смол, составляющие отходов, например, неорганические фильтрующие материалы или даже иные органические материалы, не представляют помеху для технологического процесса: в зависимости от химического состава они высушиваются, кальцинируются или также подвергаются пиролизу/пирогидролизу.

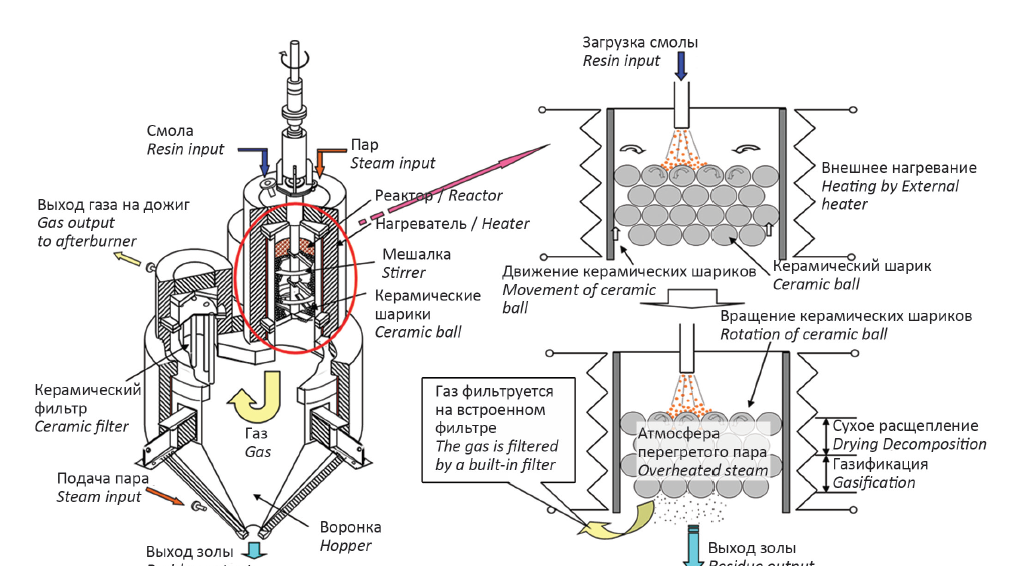

На рисунке 3 представлена принципиальная схема технологии. Основной технологический процесс (включая обращение с отходящими газами) показан на рисунке 4.

Реактор с гранулированной засыпкой

Пиролиз/пирогидролиз непосредственно происходит в пиролизном реакторе, который содержит слой насыпного материала. Корпус реактора оснащен наружным обогревом, шариковая засыпка в процессе работы постоянно перемешивается для поддержания равномерного распределения температуры внутри реактора. Корпус реактора выполнен из жаростойкой стали, устойчивой к химическим и механическим воздействиям.

Модуль фильтрации горячего газа (конусовидный контейнер с металлокерамическими свечевыми фильтрами) присоединен непосредственно к реактору. Твердые частицы удаляются через низ контейнера, отходящие газы отводятся сверху – от металлокерамических свечевых фильтров, обеспечивающих максимально высокую степень фильтрации, – в камеру дожигания.

Перегретый пар может подаваться в реактор в нескольких точках.

Контроль выбросов

В процессе переработки ИОС образуются вторичные отходы в газообразном состоянии (например, метан или пропен), пар и небольшое количество аммиака. Пиролизный газ выжигается в камере дожигания, после чего отходящие газы направляются на систему контроля выбросов и HEPA-фильтры.

Если подобная установка сжигания с системой газоочистки отсутствует, отходящие газы все равно необходимо сжигать и очищать от вредных примесей, например, SO 2 и HCl. Скрубберы «мокрой» очистки с щелочным промывочным раствором предназначены для улавливания растворяемых веществ. На заключительном этапе отходящие газы после повторного нагрева пропускаются через HEPA-фильтр, чтобы обеспечить предельно допустимым значениям химических и радиологических выбросов.

Кондиционирование

Существует несколько подходов к кондиционированию отходов, ориентированных на широкий спектр условий промежуточного хранения. Пиролизат, полученный при переработке низкоактивных ионообменных смол, может подвергаться прессованию (компактированию), в то время как конечный продукт переработки относящийся к категории среднеактивных отходов целесообразно цементировать.

В настоящий момент проектом предусмотрено цементирование пиролизата в бочках, что гарантирует его равномерное распределение в цементной матрице и одновременно обеспечивает высокую устойчивость к выщелачиванию и механическим воздействиям.

Наибольший коэффициент снижения объема может быть достигнут при суперкомпактировании пиролизата. При цементировании в бочках коэффициент снижения объема уменьшается до показателя от 3 до 2. Цементирование пиролизата позволяет уменьшить объем отходов, идущих на захоронение, по сравнению с традиционными методами прямого цементирования, которые не могут обеспечить такое снижение объема отходов, а наоборот увеличивают его.

Характеристики установки

Технические данные стандартной установки пиролиза/пирогидролиза производства NUKEM/NGK приведены в таблице.

Создание установок с меньшей производительностью при необходимости не представляет сложности.

Поскольку собранная установка очень компактна, особенно линия отвода газов, возможно ее исполнение в виде модульной конструкции, позволяющей перемещение между различными объектами.

Источник

Общие принципы ионообменной очистки сточных вод в гальваническом цехе

При ионообменной очистке из сточных вод гальванических производств удаляют соли тяжелых, щелочных и щелочноземельных металлов, свободные минеральные кислоты и щелочи, а также некоторые органические вещества.

Очистку сточных вод производят с помощью синтетических ионообменных смол (ионитов), представляющих собой практически нерастворимые в воде полимерные материалы, выпускаемые в виде гранул величиной 0,2-2 мм. В составе молекулы ионита имеется подвижный ион (катион или анион), способный в определенных условиях вступать в реакцию обмена с ионами аналогичного знака заряда, находящимися в водном растворе (сточной воде).

Ионный обмен происходит в эквивалентных отношениях и в большинстве случаев является обратимым. Реакции ионного обмена протекают вследствие разности химических потенциалов обменивающихся ионов. В общем виде эти реакции можно представить следующим образом:

mА + RmB mRA + В.

Реакция идет до установления ионообменного равновесия. Скорость установления равновесия зависит от внешних и внутренних факторов: гидродинамического режима жидкости, концентрации обменивающихся ионов, структуры зерен ионита, его проницаемости для ионов. Процесс переноса вещества может быть представлен в виде нескольких стадий:

1) перенос ионов А из глубины потока жидкости к внешней поверхности пограничной жидкой пленки, окружающей зерно ионита;

2) диффузия ионов через пограничный слой;

3) переход иона через границу раздела фаз в зерно смолы;

4) диффузия ионов А внутри зерна смолы к ионообменным функциональным группам;

5) собственно химическая реакция двойного обмена ионов А и В;

6) диффузия ионов В внутри зерна ионита к границе раздела фаз;

7) переход ионов В через границу раздела фаз на внутреннюю поверхность пленки жидкости;

8) диффузия ионов В через пленку;

9) диффузия ионов В в глубь потока жидкости.

Скорость ионного обмена определяется самой медленной из этих стадий – диффузией в пленке жидкости либо диффузней в зерне ионнта. Химическая реакция ионного обмена происходит быстро и не определяет суммарную скорость процесса.

В соответствии со способностью обменивать свои подвижные ионы на катионы или анионы все иониты делятся на две группы: катиониты и аниониты. Различают сильно- н слабокислотные катиониты (в Н + – или Na + -форме), сильно- и слабоосновные анноннты (в ОН – – или солевой форме), а также иониты смешанного типа. К сильнокислотным относятся катиониты, содержащие сульфогруппы (SO3H) или фосфорнокислые группы [РО(ОН)2]. К слабокислотным – карбоксильные (СООН) и фенольные (С6Н5ОН) группы. Сильноосновные иониты содержат четвертичные аммониевые основания (R3NOH), слабоосновные – аминогруппы различной степени замещения (-NH2; =NH; =N).

Ионниты для очистки в гальваническом производстве

Иониты выпускают в виде порошка (размер частиц 0,04-0,07 мм), зерен (0,3-2,0 мм), волокнистого материала, листов и плиток. Крупнозернистые иониты предназначены для работы в фильтрах со слоями значительной высоты (1-3 м), порошкообразные – со слоями высотой 3-10 мм.

Ряд смол, выпускаемых в РФ, имеет произвольное наименования (Н, НО, ВС). Некоторые названия отражают состав смол: СДВ – стиролднвннилбензол; ЭДЭ – этилендиаминэтилен- хлоргидрин; МСФ – моносульфат и др. В последнее время в маркировке смол для катионитов употребляют букву К, для обозначения анионитов – А. Буква В (после А) записывается для высокоосновных анионитов, буква Н – для низкоосновных анионитов. Числовое обозначение указывает порядковый номер производственной серии. Например, КУ – катионит универсальный; КФ – катионит фосфорнокислый; АВ – анионит высокоосновной; АН – анионит низкоосновной. В табл.4.8 представлены некоторые марки ионитов и их зарубежных аналогов.

Таблица 4.8

|

Иониты загружают в фильтры различных конструкций. Наибольшее распространение получили металлические ионообменные фильтры (диаметр 2,6 м), серийно выпускаемые Таганрогским заводом “Красный котельщик” и Бийским котельным заводом.

Очистка сточных вод в режиме последовательного фильтрования

Ионообменную очистку сточных вод обычно осуществляют путем их последовательного фильтрования через катиониты (в Реформе) и аниониты (в ОН-форме). В некоторых случаях для очистки водных растворов применяют иониты в солевой форме (например, катиониты в Nа + -форме, аниониты в Cl -форме ). При наличии в воде анионов сильных и слабых кислот анионирование ведут в две ступени, извлекая сначала анионы сильных кислот на слабоосновных анионитах, а затем анионы слабых кислот на сильноосновных анионитах.

В процессе очистки сточных вод происходит насыщение ионитов катионами и анионами по следующим реакциям:

n R-H + Me n+ -» Rn – Me + n Н +

сорбция

Rn – Me + nН + -» n R-H + Ме n +

регенерация фильтр анионитовый

n R-OH + Аn n -» R n- An + nОН –

сорбция

Rn – Аn + п NaOH -» n R-OH + NanAn

регенерация

Поглотительная способность ионитов характеризуется обменной ёмкостью, которая определяется числом эквивалентов ионов, поглощаемых единицей массы или объёма ионита. Различают полную, статическую и динамическую обменные ёмкости. Полная ёмкость – это количество поглощаемого вещества при полном насыщении единицы объёма или массы ионита. Статическая ёмкость – это обменная ёмкость ионита при равновесии в данных рабочих условиях. Статическая обменная ёмкость обычно меньше полной. Динамическая обменная ёмкость – это ёмкость ионита до “проскока” ионов в фильтрат, определяемая в условиях фильтрации. Динамическая ёмкость меньше статической.

Обменная ёмкость сильнокислотных катионитов и сильноосновных анионитов по отношению к различным ионам остается постоянной в широком интервале значений pH. Обменная емкость слабокислых катионитов и слабоосновных анионитов в большой степени зависит от величины pH и максимальна для первых в щелочной среде (рН>7), а для вторых – в кислой среде (рН 2 /г. Макропористые иониты обладают развитой обменной поверхностью, равной 60-80 м 2 /г. Синтетические иониты набухают в воде больше и имеют большую обменную емкость, чем природные. Срок службы синтетических катионитов значительно больше, чем анионитов. Это объясняется низкой стабильностью групп, которые в анионитах выполняют роль фиксированных ионов.

Селективность обмена зависит от величины давления набухания в порах смолы и от размера пор ионита. При малом размере пор большие ионы не могут достичь внутренних активных групп. В целях повышения селективности ионитов к определенным металлам в состав смол вводят вещества, способные образовывать с ионами этих металлов внутрикомплексные соединения (хелаты). Установлены ряды ионов по энергии их вытеснения из сильно- и слабокислотных катионитов. Например, для сильнокислотного сульфокатионита КУ-2 получен следующий ряд: H + + + 2+ 2+ 2+ 2+ 2+ 2+ 2+ 2+

2+ 2+ . Для слабокислотного катионита КБ-4: Mg 2+ 2+ 2+ 2+ 2+ .

Регенерация насыщенных ионитов

Насыщенные иониты подвергают регенерации, перед которой их взрыхляют очищенной водой с интенсивностью 3-5 л/(см 2 ). Регенерацию катионитов осуществляют 2-8 %-ными растворами минеральных кислот, регенерацию анионитов – 2-6 %-ными растворами едких щелочей. После регенерации проводят отмывку ионитов.

Растворы, образующиеся при регенерации ионитов (элюаты), подвергают дальнейшей переработке с целью утилизации содержащихся в них ценных химических продуктов или нейтрализации.

Принципиально возможны три варианта ионообменной очистки сточных вод гальванических производств:

- очистка сточных вод, образующихся в отдельных технологических процессах – локальная очистка;

- очистка общего стока гальванического цеха или участка;

- очистка сточных вод, подвергнутых предварительному обезвреживанию с помощью химических реагентов для удаления из них минеральных солей.

На рис. 4.5 представлена принципиальная схема очистки промывных и сточных вод ионообменным методом при начальной концентрации ионов тяжелых металлов до 300 мг/л.

С экономической точки зрения наиболее целесообразна ионообменная очистка не общего стока гальванического цеха, а локальная очистка. В этом случае переработка и возврат в производство концентрированных растворов, образующихся при регенерации ионитов и содержащих различные химические продукты, вызывает наименьшие трудности.

Ионообменный метод применим в основном для очистки сточных вод с общим солесодержанием до 3 г/л. Увеличение солесодержания воды снижает экономичность способа из-за снижения продолжительности межрегенерационного цикла работы ионитов и повышения расхода химикатов на их регенерацию.

Рис. 4.5.Принципиальная схема очистки промывных и сточных вод ионообменным методом: 1-накопитепь стоков, 2-насос, 3-механический фильтр, 4-сорбционный фильтр, S-фильтры катионитовые, 6-фильтры анионитовые.

Ионы цинка извлекают на сильнокислотном сульфокатионите КУ-2-8 в Н-форме или на карбоксильном катионите КБ-4 в Na- форме. Динамическая обменная емкость по Zn 2+ катионита КУ-2 равна 2-3, а КБ-4 5 г-экв/кг. Сильнокислотные катиониты извлекают ионы цинка в широком диапазоне значений pH. Карбоксильные катиониты применяют при очистке нейтральных или слабощелочных сточных вод. Регенерацию , сульфокатионитов производят 10 %-ным раствором серной кислоты; карбонильные катиониты регенерируют 5 %-ным раствором Na2SC>4. Концентрация цинка в элюатах составляет 6-9 г/л.

Другие вещества для очистки в гальваническом цеху

Ионы меди извлекают из сточных вод катионитом КУ-1 при рН=12-12,4. Обменная емкость катионита равна 1,7-2,3 г-экв/кг набухшей смолы. Регенерацию проводят 5 %-ным раствором НС1. Концентрация меди в элюатах достигает 15-17 г/л. Из кислых сточных вод медь извлекают сильнокислотными катионитами. Их регенерируют 10-20 %-ным раствором серной кислоты.

Ионы никеля извлекают из воды на катионите КУ-2-8, динамическая объемная емкость которого равна 2,1-2,4 г-экв/кг катионита. Скорость фильтрования сточных вод 12-15 м/ч. Регенерацию проводят 20 %-ным раствором серной кислоты со скоростью 0,5 м/ч. Полученные элюаты содержат 95 г/л никеля и их можно возвращать в ванну никелирования.

Для удаления из сточных вод катионов трехвалентного хрома Сг 3+ применяют Н-катиониты, а хромат-ионы СЮ4 2 ‘ и бихромат- ионы Сr2О7 2- извлекают на анионитах АВ-17, АН-18П, АН-25. Емкость анионитов по хрому не зависит от величины pH в пределах от 1 до 6 и значительно снижается с увеличением pH более 6. Скорость фильтрования принимают равной 10-15 м/ч.

Регенерацию сильноосновных анионитов проводят 8-10 %- ным раствором едкого натра. Элюаты, содержащие 40-50 г/л шестивалентного хрома, могут рекуперироваться. Скорость фильтрования при регенерации составляет 1-1,5 м/ч.

Простые и комплексные цианиды извлекаются на анионитах: сточные воды с щелочной реакцией обрабатывают анионитами в солевой форме, нейтральные и слабокислые воды – анионитами в гидроксидной и солевой форме. Поглощение цианидов из щелочных сточных вод анионитами в солевой форме (например, в С1-форме) происходит по следующим реакциям обмена:

RC1 + ОН – -» ROH + С1 –

RC1 + CN – -» RCN + С1 –

Сорбция цианидов из нейтральных и слабокислых сред анионитами в солевой форме происходит в соответствии с уравнениями:

а поглощение анионитами в гидроксильной форме происходит по уравнениям:

ROH + CN- -> RCN + ОН

При сорбции цианидов смолами в солевой форме из нейтральных или слабокислых стоков одним из продуктов реакции обмена является синильная кислота:

RC1 + HCN – » RCN + НС1,

которая полностью сдвигает равновесие обмена влево и взаимодействия между анионитом и синильной кислотой не происходит. В то же время сорбция цианидов из нейтральных или слабокислых сред анионитами в гидроксильной форме идет с образованием воды, поэтому емкость анионитов в гидроксильной форме выше, чем в солевой. При высоком значении pH исходную воду перед подачей на анионит подвергают Н-катионированию.

Сильноосновной анионит регенерируют 5-10 %-ным раствором едкого натра или хлоридом натрия. Регенерация происходит не полностью (простые цианиды десорбируют на 80- 90%, а комплексные – на 42-78 %). Для более полной регенерации требуется значительный расход регенерирующих растворов.

Источник