Технология устройства рабочих швов при бетонировании конструкций.

Для обеспечения монолитности бетонировать конструкцию желательно непрерывно. Но это возможно лишь при незначительных объемах работ и в сравнительно простых конструкциях. Во всех остальных случаях перерывы в бетонировании неизбежны. При необходимости устраивать перерывы в бетонировании конструкций прибегают к так называемым рабочим швам.

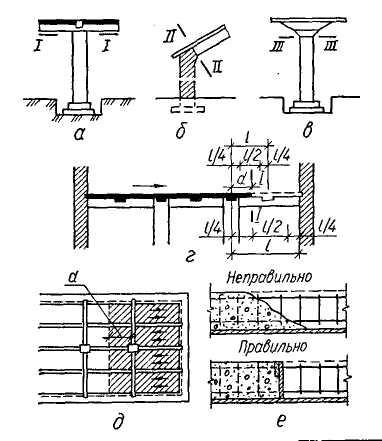

Рабочим швом называют плоскость стыка между затвердевшим и новым (свежеуложенным) бетоном, образованную из-за перерыва в бетонировании. Рабочий шов образуется в том случае, когда последующие слои бетонной смеси укладывают на полностью затвердевшие предыдущие. Обычно происходит это при перерывах в бетонировании от 7 ч. Рабочие швы являются ослабленным местом, поэтому они должны устраиваться в сечениях, где стыки старого и нового бетона не могут отрицательно влиять на прочность конструкции. В колоннах рабочие швы допускаются на уровне верха фундамента, у низа прогонов, балок или подкрановых консолей, у низа капителей колонн безбалочных перекрытий; в рамных конструкциях — у верха вута между стойками и ригелями рам. В балках рабочие швы допускаются в пределах средней части пролета. При бетонировании ребристых перекрытий надо руководствоваться следующим: если бетонирование идет в направлении, параллельном второстепенным балкам, рабочий шов допускается в пределах средней трети пролета балок; при бетонировании в направлении, параллельном главным балкам (прогонам) — в пределах двух средних четвертей пролета балок и плит. В безбалочных перекрытиях рабочие швы делают в середине пролета плиты. Рабочие швы в балках и плитах образуют в виде вертикального среза.

Возобновлять прерванное бетонирование можно после того, как в ранее уложенной бетонной смеси закончится процесс схватывания и бетон приобретет прочность не менее 1,5 МПа (способен воспринимать незначительное динамическое воздействие без разрушения).

Поверхность рабочего шва должна быть перпендикулярна оси элемента, а в стенах и плитах — их поверхности. Для этого устанавливают щитки — ограничители с прорезями для арматурных стержней, прикрепляя их к щитам опалубки. Для надежного сцепления бетона в рабочем шве поверхность ранее уложенного бетона тщательно обрабатывают: кромку схватившегося бетона очищают от цементной пленки и обнажают крупный заполнитель, протирая проволочными щетками; продувают сжатым воздухом и промывают струей воды. Особенно тщательно обрабатывают поверхность бетона вокруг выпусков арматуры; арматурные стержни очищают от раствора. Очищенную поверхность стыка перед началом бетонирования покрывают цементным раствором, имеющим такой же состав, как укладываемая бетонная смесь.

Торкретирование бетона.

Производится в процессе набрызгивания под давлением сжатого воздуха на поверхность или в опалубку растворной смеси. Осуществляется это через специальное сопло. Смесь и воду к нему подводят по шлангам, причем делать это необходимо раздельно. Затворение ингредиентов происходит непосредственно в установке, из которой раствор выталкивается сжатым воздухом со скоростью (120-170 м/сек), благодаря этому обеспечивается плотная укладка на поверхность.

Для торкретирования бетона применяют специальное оборудование — цемент-пушку, а для нанесения материала — бетоношприц машины. В принципе, эти аппараты сконструированы по одному принципу действия, отличаются они только размерами, мощностью компрессора и габаритами узлов. По производительности они бывают 0,5; 1,5 и 4 м3/ч.

Принцип действия установок для торкретирования бетона

Сухая бетонная или растворная смесь через загрузочную воронку загружается в шлюзовую камеру, откуда перепускается в рабочую камеру. Колоколообразный клапан закрывают и в рабочую камеру пускают сжатый воздух. В нижней части цемент-пушки располагается пневматический двигатель, от которого при помощи червячного колеса приводится во вращение тарельчатый питатель, имеющий ряд радиально расположенных карманов. Когда они становятся против выходного конуса, струя сжатого воздуха, подведенного по шлангу к воздушному патрубку, сдувает порцию смеси в материальный шланг, по которому она во взвешенном состоянии с большой скоростью движется к форсунке.

В процессе работы шлюзовая камера загружается новой порцией сухой смеси. При торкретирования бетона ее опорожнении закрывают верхний колоколообразный клапан, сравнивают давление в шлюзовой и рабочей камерах и открывают нижний колоколообразный клапан, в результате чего сухая смесь поступает в камеру. Рабочее давление воздуха в цемент-пушках для торкретирования бетона 3-4 ати. Сжатый воздух получают от компрессора. Воду к форсунке подводят от водопроводной сети с давлением 4 ати. При ее отсутствии используют водяной бак, давление в котором создают сжатым воздухом от компрессора. Дальность подачи сухой смеси цемент-пушкой 70 м по горизонтали или 30 м по вертикали. Данные установки могут быть использованы и как пескоструйные аппараты. Они имеют очень широкое применение, так как отличаются многофункциональностью.

Торкретирование бетона применяется при возведении тонкостенных железобетонных конструкций (оболочек, резервуаров, перегородок), ремонте или усилении бетонных и железобетонных конструкций, заделке стыков сборных элементов и др. Этот процесс широко используется как защитный слой в виде штукатурок. Благодаря большой плотности полученный материал используют для гидроизоляционных штукатурок и для устройства огнезащитных слоев при производстве обмуровочных работ. Наносят его слоями толщиной не более 25 мм, при этом рабочий держит сопло на расстоянии около 1 м от поверхности, перемещая сопло круговыми движениями для получения слоя одинаковой толщины.

95) Подводное бетонирование методом вертикально перемещаемой трубы

Источник

Способы устройства рабочих швов при бетонировании

WA: 8 923-227-90-44

Устройство рабочих швов при укладке бетонной смеси.

Для обеспечения монолитности бетонировать конструкцию желательно непрерывно. Но это возможно лишь при незначительных объемах работ и в сравнительно простых конструкциях. Во всех остальных случаях перерывы в бетонировании неизбежны. При необходимости устраивать перерывы в бетонировании конструкций прибегают к так называемым рабочим швам.

Рабочим швом называют плоскость стыка между затвердевшим и новым (свежеуложенным) бетоном, образованную из-за перерыва в бетонировании. Рабочий шов образуется в том случае, когда последующие слои бетонной смеси укладывают на полностью затвердевшие предыдущие. Обычно происходит это при перерывах в бетонировании от 7 ч.

Рабочие швы являются ослабленным местом, поэтому они должны устраиваться в сечениях, где стыки старого и нового бетона не могут отрицательно влиять на прочность конструкции. В колоннах рабочие швы допускаются на уровне верха фундамента, у низа прогонов, балок или подкрановых консолей, у низа капителей колонн безбалочных перекрытий; в рамных конструкциях — у верха вута между стойками и ригелями рам. В балках рабочие швы допускаются в пределах средней части пролета. При бетонировании ребристых перекрытий надо руководствоваться следующим: если бетонирование идет в направлении, параллельном второстепенным балкам, рабочий шов допускается в пределах средней трети пролета балок; при бетонировании в направлении, параллельном главным балкам (прогонам) — в пределах двух средних четвертей пролета балок и плит. В безбалочных перекрытиях рабочие швы делают в середине пролета плиты. Рабочие швы в балках и плитах образуют в виде вертикального среза.

Возобновлять прерванное бетонирование можно после того, как в ранее уложенной бетонной смеси закончится процесс схватывания и бетон приобретет прочность не менее 1,5 МПа (способен воспринимать незначительное динамическое воздействие без разрушения).

Поверхность рабочего шва должна быть перпендикулярна оси элемента, а в стенах и плитах — их поверхности. Для этого устанавливают щитки — ограничители с прорезями для арматурных стержней, прикрепляя их к щитам опалубки.

Для надежного сцепления бетона в рабочем шве поверхность ранее уложенного бетона тщательно обрабатывают: кромку схватившегося бетона очищают от цементной пленки и обнажают крупный заполнитель, протирая проволочными щетками; продувают сжатым воздухом и промывают струей воды. Особенно тщательно обрабатывают поверхность бетона вокруг выпусков арматуры; арматурные стержни очищают от раствора. Очищенную поверхность стыка перед началом бетонирования покрывают цементным раствором, имеющим такой же состав, как укладываемая бетонная смесь.

Источник

§ 3. Устройство рабочих швов

Конструкции обычно бетонируют с перерывами, вызываемыми сменностью работ, технологическими и организационными причинами. Место, где после перерыва укладывают свежую бетонную

смесь впритык к ранее уложенному и уже твердеющему бетону, называется рабочим швом.

В изгибаемых конструкциях рабочие швы располагают в местах с наименьшим значением перерезывающей силы. В колоннах швы устраивают на уровне верха фундамента, у низа прогонов, балок или подкрановых консолей; в колоннах безбалочных перекрытий — у низа или верха вута, в рамах между стойкой и ригелем. В высоких балках, мо нолитно связанных с плитами, шов устраивают, не доходя 20. 30 мм до уровня нижней поверхности плиты.

Возобновлять бетонирование можно после достижения бетоном у рабочего шва прочности не менее 1,5 МПа. Это определяет продолжительность перерывов (18. 24 ч при температуре +15 °С), а также расположение швов в соответствии с принятыми темпами укладки. Поверхность рабочего шва должна быть перпендикулярна к оси элемента, а в стенах и плитах — к их поверхности. Для этого надо устанавливать щитки-ограничители с прорезями для арматурных стержней (рис. VII.24, е), хорошо прикрепляя их к щитам опалубки.

При подготовке к очередному бетонированию швы обрабатывают через 8. . 24 ч после укладки бетона вОдовоз-душной форсункой или пневмоскребком, зимой — приводными щетками или шарошкой после достижения бетоном прочности 5 МПа. Цель обработки — удаление цементной пленки. Затем наносят слой цементного раствора состава 1:3, на который укладывают бетонную смесь.

§ 4. Особенности бетонирования конструкций

Массивные бетонные ма-лоармированные конструкции — мостовые опоры, подпорные стены, толстые фундаментные плиты, фундаменты под оборудование — выполняют из жестких смесей. В ППР указывают разбивку массива на блоки бетонирования, размеры которых устанавливают так, чтобы максимально снизить вредное влияние температурных деформаций, вызываемых повышением температуры бетона при его твердении. Замыкающий блок бетонируют после усадки и охлаждения смыкаемых блоков.

Укладку смеси и уплотнение ее глубинными вибраторами ведут горизонтальными слоями одинаковой толщины без перерывов и в одном направлении. Толщину слоя бетонирования принимают, исходя из следующих условий. Промежуток времени t зависит от промежутка времени между затворением и началом схватывания цемента tx и от продолжительности транспортирования и укладки первой порции бетонной смеси /,:

Величину /j (обычно в пределах от 1 до 2 ч) устанавливает строительная лаборатория. Тогда толщину укладываемого слоя, см, можно определить из выражения

где Q — интенсивность подачи бетона; F — площадь блока.

Если задана интенсивность подачи бетонной смеси и характеристики вибраторов, то, пользуясь формулой (VII. 12), устанавливают размеры блока в плане, обычно не превышающие 60 м 2 . Высоту блока Я ограничивают 4,5 м. Верхний слой в промежуточных блоках оставляют шероховатым для лучшего сцепления блоков между собой. Выходной слой в верхнем блоке уплотняют и заглаживают поверхностными вибраторами.

Перерывы при укладке смеси в блоки фундаментов под оборудование, воспринимающих динамические нагрузки, не допускаются. Конус, образующийся при порционной подаче бетонной смеси, разравнивают вибраторами до получения равномерного слоя. Вибратор погружают в конус бетонной смеси вертикально и с наклоном до 30° и перемещают в таком положении в сторону пониженной части слоя. Бетонную смесь, подаваемую непрерывно, разравнивают и уплотняют вибраторами последовательно по мере подачи со скоростью, обеспечивающей равномерное уплотнение всего слоя. Вибратор погружают в слой бетона так, чтобы рабочий наконечник заходил в ранее уложенный, но еще не начавший схватываться бетон на глубину 5. 10 см. Расстояние перестановки ви-

браторов зависит от жесткости бетонной смеси: 30. 40 см для вибраторов с гибким валом и 35. 50 см для вибробулав.

Если смесь подают поворотными ковшами-бадьями, их разгружают в середине бетонируемого участка. Смесь распределяют и уплотняют пакетными вибраторами, подвешиваемыми к крюку крана.

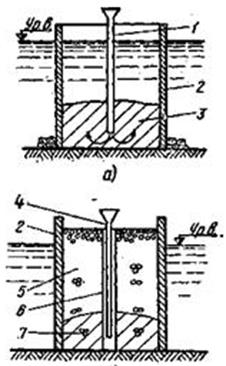

Колонны без перекрещивающихся хомутов бетонируют участками высотой 5 м. Бетонную смесь подают сверху из бадьи через воронку и уплотняют глубинными вибраторами. При бетонировании колонн большой высоты делают разбивку на ярусы бетонирования. Последний ярус по высоте бетонируют после достижения бетоном предыдущего яруса прочности 1,5 МПа и устройства рабочего шва (рис. VII.24, а, б, в).

Колонны с густым армированием и перекрещивающимися хомутами, а также со сторонами сечения менее 0,4 м бетонируют без перерывов на высоту не более 2 м. Смесь с осадкой конуса 6. . 8 см подают звеньевыми хоботами через отверстия—«карманы» (рис. VII.25, в), устраиваемые в боковых стенках опалубки. В нижнюю часть колонны рекомендуется уложить слой пластичного

Рис. VII.24. Устройство рабочих швов: а, б, в — расположение рабочих швов при бетонировании колонн; г, д — то же, ребристых перекрытий; е — детали устройства рабочего шва; /—/, //—//,

///—/// — места устройства рабочих швов

Рис. VII.25. Схемы бетонирования:

а — колонны высотой до 5 м; б — то же, высотой более 5 м; в — то же, при густой арматуре балок; г — установка щита разделительной опалубки; д — толстой стены; е — густоармированной тонкой стены; ж — подпорной стены; и — ступенчатого фундамента высотой до 3 м; к — то же, высотой более 3 м; л — плиты по грунту (/ — горизонтальными, // — наклонными слоями; III — ступенями); м — плиты по подготовке; / — опалубка; 2 — бадья; 3 — веревка; 4 — глубинный вибратор; 5 — воронка хобота; 6 — вибратор с гибким валом; 7 — карман; 8 — разделительный щит; 9 — хобот; 10 — автобетоновоз; // — подмости; 12 — вибробрус; 13 — тачка; 14 — бетонная смесь; /5 — арматура; 16 — катальный ход; 17 — уложенный слой бетона; 18 — укладываемый слой бетонной смеси

цементного раствора толщиной 10. . 20 см состава 1 : 2 (1 : 3), чтобы обеспечить лучшее сцепление с ранее уложенным бетоном.

Рамные конструкции следует бетонировать без перерывов. Если это сделать не удается, стойки рамы бетонируют на высоту до рабочего шва.

Стены, перегородки иди-афрагмы жесткости толщиной более 15 см бетонируют, подавая бетонную смесь сверху через воронки и хоботы непрерывно на высоту 3 м. Кладку ведут слоями толщиной, равной 0,5—0,8 длины рабочей части наконечника вибратора. Стены толщиной менее 15 см бетонируют в высоту до 1,5 м. При большей высоте стены для удобства армирования и укладки бетонной смеси устанавливают опалубку с одной стороны на высоту яруса, затем монтируют арматуру и устанавливают вторую сторону опалубки. Бетонную смесь подают сверху или через карманы (рис. VII. 25, ё) и равномерно ее распределяют (рис. VII.25, д). Стенки резервуаров рекомендуется бетонировать по высоте и периметру без перерывов. Бетон стенок и днища стыкуют в местах, предусмотренных проектом. Подпорные стены иногда можно бетонировать, подавая смесь прямо из автобетоновоза (рис. VI 1.25, ж).

Ступенчатые фундаменты под колонны бетонируют в несколько этапов. Сначала бетонируют подушки основания; затем устанавливают арматурный каркас, блок опалубки и укладывают смесь в нижние ступени фундамента; после этого бетонируют подколонник до гнездообразовате-ля стакана или низа анкерных болтов (для металлической колонны); установив гнездообразователи или анкерные болты, бетонируют верх фундамента (рис. VII. 25, и, к).

Бетонную смесь укладывают слоями толщиной 30. 35 см и уплотняют глубинными вибраторами с наконечниками, выбираемыми в зависимости от степени армирования. В углах и у стен опалубки смесь подвергают штыкованию.

К бетонированию балок и плит перекрытий, монолитно связанных с колоннами и стенами, приступают через 2 ч после бетонирования верти-

кальных конструкций, чтобы бетон, уложенный в них, успел дать первоначальную осадку. Балки и прогоны высотой менее 800 мм бетонируют слоями по 35. . 40 см одновременно с плитами. При большей высоте балок их бетонируют раздельно, устраивая по высоте рабочий шов.

Бетонную смесь в балках уплотняют глубинными вибраторами с гибким валом, а в плитах — вибробрусами и поверхностными вибраторами. Рабочий устанавливает поверхностный вибратор в исходное положение, включает двигатель и крючком передвигает вибратор до конца захватки, затем перемещает его перпендикулярно к следу на расстояние 30. 40 см и передвигает параллельно пройденной полосе в обратном направлении, перекрывая предыдущую полосу на 3. 5 см. Толщина слоев бетонной смеси при укладке ее в плиты с двойным армированием не должна превышать 120 мм, а в плиты с одиночным армированием или бетонные — 250 мм. Плиты перекрытия бетонируют в направлении второстепенных или главных балок, подавая смесь в направлении ранее уложенного бетона.

Своды большой протяженности делят на ограниченные по длине участки бетонирования рабочими швами, расположенными перпендикулярно к образующей свода. Бетон укладывают в огражденные участки симметрично, двигаясь от пят к замку, чтобы обеспечить сохранность формы опалубки.

Массивные арки и своды пролетом более 15 м бетонируют полосами, параллельными продольной оси свода и расположенными симметрично относительно его щелыги. В оставшиеся между полосами промежутки через 5— 7 дней укладывают жесткую бетонную смесь и уплотняют ее глубинными вибраторами. Последним бетонируют клин-замок, расположенный в центре свода.

Подстилающий бетонный слой под полы и плитные конструкции устраивают полосами шириной 3. 4 м через одну, уплотняя смесь виброрейками или бетоноукладочными машинами (рис. VII.25, л, м).

При возведении массивных малоар-мированных конструкций в бетонную смесь в процессе укладки втапливают

камни («изюм») крупностью более 150 мм, но не более Va наименьшего размера конструкции. Камень подают в контейнерах и равномерно размещают по площади блока, отступая на 300 мм от опалубки. Для уплотнения смеси применяют глубинные вибраторы с диаметром вибронаконечника до 200 мм.

Неармированные конструкции выполняют также из камнебетона. Бетонную смесь с осадкой конуса до 4 см укладывают слоем 300 мм. На смесь из контейнеров или кузовов самосвалов набрасывают слой камня крупностью от 120 до 500 мм. На уложенный слой ставят решетчатую площадку мощного подвесного вибратора и подвергают вибрации на протяжении 60. 120 с. В результате камень погружается в бетонную смесь.

Источник