Способы устранения механических повреждений

1. Удаление забоин

Забоины на плоских и цилиндрических поверхностях зачищают личными или бархатными напильниками, шаберами, мелкозернистыми наждачными или карборундовыми брусками. В зависимости от требуемой чистоты поверхность после зачистки может быть отполирована.

Для удаления забоин винтовой нарезки прорезают резьбу или (при ремонте внешней нарезки) зачищают трехгранным личным или бархатным напильником.

Рекламные предложения на основе ваших интересов:

Резьба в отверстиях и на наружных поверхностях (на винтах, валах) после восстановления может иметь размеры: первоначальный и больше или меньше первоначального.

Восстановление резьбы первоначального размера можно выполнить следующими способами:

— отверстие с изношенной винтовой нарезкой рассверливают или растачивают;

— в отверстии нарезают новую резьбу и ввинчивают муфту с внутренней нарезкой первоначального размера;

— отверстия малых диаметров заваривают, сверлят или растачивают под резьбу первоначального размера и нарезают резьбу;

— поврежденную винтовую нарезку в отверстиях больших диаметров заваривают, рассверливают или растачивают под резьбу первоначального размера и нарезают резьбу;

— поврежденную винтовую нарезку на поверхности вала заваривают, протачивают под резьбу требуемого диаметра и нарезают резьбу первоначального размера.

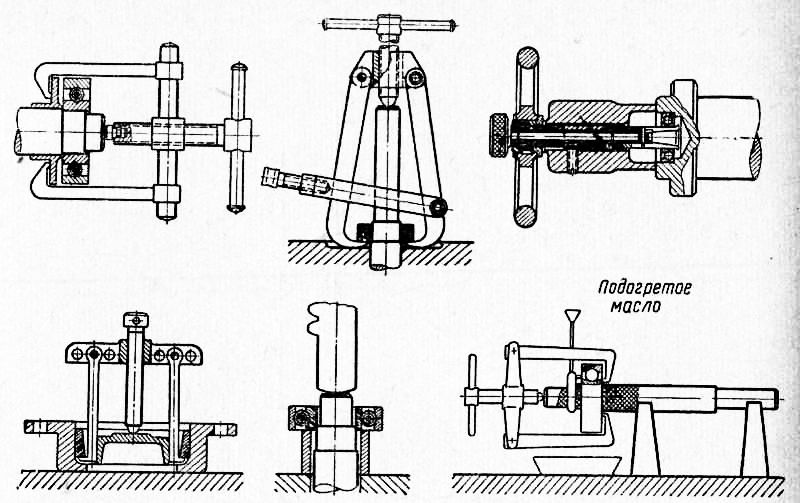

Рис. 1. Съемники для снятия подшипников качения

Рис. 2. Съемники, применяемые для снятия шкивов, шестерен, выпрессовки втулок

Восстановление резьбы под размер больше первоначального применяют, когда сопряженную деталь нельзя изготовить с резьбой первоначального размера и когда конструкция детали позволяет увеличить диаметр нарезанной части. Отверстие с поврежденной резьбой в этом случае рассверливают или растачивают, нарезают в нем резьбу, а сопряженную нарезанную деталь ставят увеличенного диаметра.

При восстановлении резьбы под размер меньше первоначального поврежденная резьба заваривается, а затем производится сверление или расточка отверстия и нарезка. В случае повреждения нарезки на валу ее стачивают и нарезают новую, уменьшенного диаметра.

2. Правка вмятин

Правку фасонных деталей из листового металла выполняют на оправках соответствующей формы, правку плоских деталей — на плитах. Детали из тонкого стального листа (до 3 мм) правят без предварительного нагрева, правку деталей из листа толщиной до 1,5 мм рекомендуется производить деревянными или медными молотками. Детали из листа толщиной от 3 до 15 мм правят с предварительным нагревом.

При правке вмятин стальных труб поврежденное место нагревают. Поврежденные части медных и латунных трубок перед правкой отжигают, после отжига охлаждают медные трубки в воде, латунные — на воздухе.

Если место повреждения находится в конце короткой прямой трубы диаметром до 12—15 мм, то с противоположной ее стороны прогоняют стальную оправку с закругленными кромками торца. – Если смятая часть находится далеко от конца трубы, то после нагрева поврежденного места через трубу при помощи талей или лебедки протягивают шар с серьгой для крепления троса. При большой длине поврежденная часть заменяется куском новой трубы, при этом куски медных и латунных труб впаиваются твердым припоем, а стальные ввариваются.

3. Устранение царапин и задиров в деталях машин

При неглубоких царапинах валы шлифуют, при глубоких — протачивают и при необходимости шлифуют.

При этом сопряжения детали должны иметь необходимые ремонтные размеры.

Поврежденные отверстия подшипников растачивают и шабрят. Царапины и задиры на поверхностях цилиндров двигателей и компрессоров устраняют шлифованием, при царапинах большой глубины цилиндры протачивают и шлифуют под ремонтный размер. Таким же способом устраняют и перечисленные дефекты на поверхностях фрикционных муфт и других подобных им деталей.

Царапины и задиры на плоских поверхностях (поверхности золотниковых зеркал, золотников и др.) в зависимости от величины повреждения устраняют опиловкой, строганием, шлифованием и при-шабриванием.

4. Устранение трещин и пробоин в деталях машин

Трещины в теле детали машины можно устранять сваркой, пайкой, металлизацией и заклеиванием специальными клеями.

Трещину в деталях стальных конструкций можно заделать накладками с одной или двух сторон. Если накладку ставят с одной стороны, ее толщина должна быть на 10% больше толщины стенки поврежденной детали. При двух накладках толщина каждой должна равняться половине указанного размера. Накладки должны перекрывать трещину. При постановке накладки на заклепках вдоль трещины размечают и сверлят отверстия,, число и диаметр которых выбирают так, чтобы общее сечение заклепок, расположенных с одной стороны трещины, не было меньше сечения накладки.

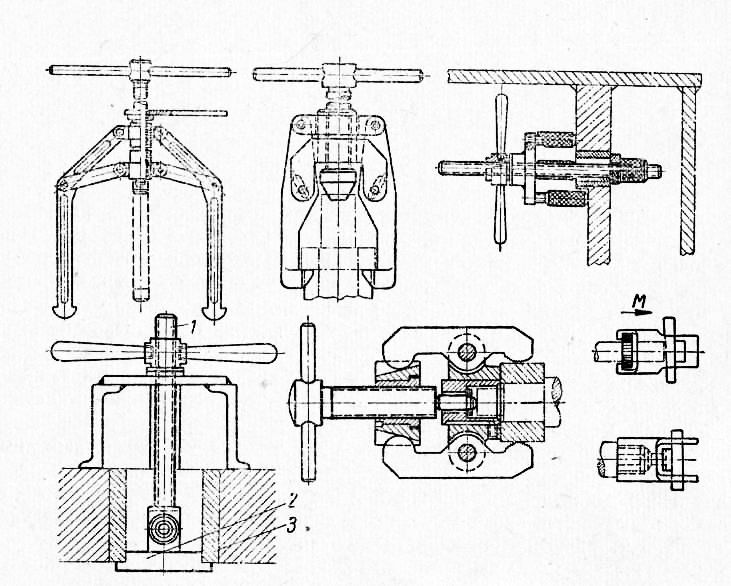

Рис. 3. Устранение трещин штифтованием а—сверление отверстий под штифты; б—разрез детали с установленными штифтами

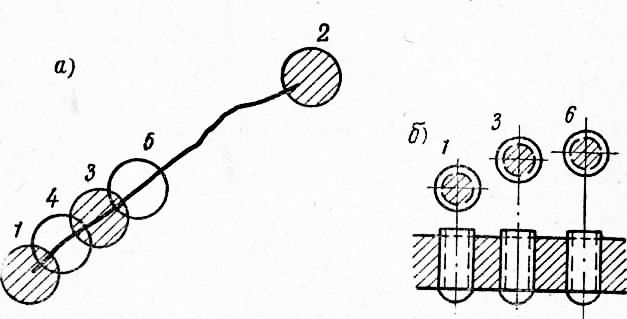

Трещины длиной не более 100 мм в тонких отливках, например, в теле головки блоков рубашек двигателей и компрессоров, можно заделывать штифтованием. Операции по штифтованию отверстий производят в такой последовательности:

— разметка отверстий диаметром 6 мм, вдоль трещины;

— крайние отверстия должны быть расположены по концам трещины, а промежуточные так, чтобы каждое последующее отверстие покрывало предыдущее на 1/3 диаметра отверстия;

— сверловка крайних отверстий 1—2;

— сверловка промежуточных отверстий в последовательности 3—6 и т. д.;

— нарезка просверленных отверстий метчиком;

— ввинчивание в подготовленные отверстия 1—3—6 и т. д. нарезанного под резьбу отверстий конца из прутка красной меди;

— срезка ножовкой прутка с оставлением над поверхностью концов высотой 1,5 мм для последующей расклепки;

— сверловка отверстий в последовательности 4—5 и т. д.; повторение для отверстий 4—5 и т. д. тех же операций, что и для отверстий 1—3—6;

— расклепывание выступающих частей штифтов.

Пробоины в тонкостенных отливках и в частности в водяных рубашках двигателей и компрессоров заделывают постановкой заплат в такой последовательности:

— зачистка напильником поверхности детали под заплату;

— заготовка свинцовой прокладки толщиной 3—4 мм под заплату;

— пригонка прокладки по месту;

— заготовка заплаты из листовой стали толщиной 0,8—1 мм;

— пригонка заплаты по месту;

— разметка отверстий для винтов по периметру заплаты;

— одновременное сверление отверстий диаметром 4—6 мм в заплате и прокладке;

— разметка отверстий на поверхности детали по заплате;

— сверление отверстий под винты диаметром 6—7 мм;

— нарезание отверстий;

— установка покрытой суриком прокладки и заплаты и привинчивание их винтами к детали.

Кроме, этого способа, заплаты можно вваривать в пробоины. В этом случае края пробоины опиливают и придают ей возможно более простую форму. На пробоину накладывают лист чертежной бумаги, через которую остукивают молотком пробоину по периметру, получая, таким образом, шаблон по форме пробоины. По шаблону вырезают или высверливают и опиливают заплату, которую пригоняют затем по пробоине; далее снимают фаски у заплаты и детали, после чего заплату вваривают. Материал заплаты должен быть по химическому составу близок к материалу ремонтируемой детали. Например, при заделке пробоин блоков двигателей рекомендуется использовать старые блоки таких же двигателей.

Трещины и пробоины в неответственных частях детали можно заклеивать карбинольным клеем или нитрокгеем.

Карбинольный клей и нитроклей применяют при склеивании металла, стекла, мрамора, фарфора, эбонита. Карбинольный клей БФ-2 применяют в случаях, когда к шву предъявляется требование теплостойкости или кислотостойкости, клей БФ-4 — при работе детали в щелочной среде, клей БФ-6—при необходимости получить эластичный шов.

Склеивание производят следующим образом: поверхности металлических деталей перед склеиванием очищают до блеска, затем обезжиривают промывкой бензолом или авиационным бензином. Обезжиривание производят перед самым склеиванием. По концам трещины сверлят отверстия диаметром 2—3 мм на глубину 1,5—2 мм. Трещину с поверхности по всей длине разделывают в виде канавки глубиной 2 мм и шириной 3—4 мм. Канавку промывают бензином или бензолом и заполняют клеем при помощи стеклянной палочки так, чтобы клей заполнил канавку и покрыл поверхность детали вдоль трещины на ширину 20—30 мм (10—15 мм на сторону) и по 10—15 мм от концов. Толщина слоя клея должна быть 2—2,5 мм.

Сушка заделанных клеем деталей производится в течение 16— 24 час. на воздухе при температуре 25—40°.

После затвердения краев клеевого слоя их зачищают напильником и наждачной бумагой так, чтобы поверхность края составила с поверхностью детали угол 30—40°.

При наклейке на пробоины заплат карбинольным клеем в качестве заполнителя применяется цемент. Заплата должна перекрывать лробоину на 10—20 мм по периметру и должна быть хорошо пригнана к поверхности ремонтируемой детали. Поверхности заплаты и детали Должны быть очищены и обезжирены, после чего на них наносят слой клея и заплату накладывают на пробоину так, чтобы ее края перекрывали края пробоины равномерно по периметру; далее прижимают заплату к поверхности детали грузом или струбцинами, затем края заплаты смазывают клеем.

При склеивании металлических деталей шов не теряет механической прочности от нагрева до температуры 60° и достаточно устойчив при смачивании бензином, керосином и минеральными маслами. При Склеивании деталей, изготовленных из пористых материалов, шов хорошо противостоит смачиванию водой, спиртом, кислотами и щелочами.

Расход карбинольного клея — около 0,05 г на 1 см2 склеиваемой поверхности.

Для заклейки применяют также стандартный нитроклей А1-Н, изготовить который можно, растворив целлулоид в ацетоне. Нитроклей не растворяется в масле и в бензине. Перед заклейкой поверхность трещины должна быть очищена до металлического блеска и обезжирена, после чего ей должна быть придана шероховатость. В качестве заполнителя при заклеивании трещин применяют паклю, хлопок, песок и металлические опилки, пропитанные нитроклеем. На поверхность детали накладывают смазанную клеем заплату из прочной ткани или жести. Заплату прижимают и выдерживают до высыхания клея (около 10—25 мин.). При необходимости заклейку испытывают на герметичность.

Источник

Методы устранения механических повреждений на деталях

Механические повреждения устраняются сваркой, пайкой и склеиванием. Наиболее широко применяются электродуговая и газовая сварка. При ремонте деталей электродуговой сваркой происходят следующие явления: окисление основного металла и металла присадочного прутка; насыщение расплавленного металла азотом, а иногда и водородом; выгорание углерода и легко окисляющихся компонентов; объемные изменения детали. Для уменьшения этих явлений применяют электроды с обмазкой или создают защитную, нейтральную газовую среду.

Газовая ацетилено-кислородная сварка применяется при ремонте кузовов, металлических кабин, оперения, а также для заварки трещин в чугунных деталях.

Пайка (паяние) в авторемонтном производстве применяется при ремонте радиаторов, топливных баков топливопроводов, карбюрато-ров и других.

Паянием называют процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, при помощи расплавленного (вспомогательного) металла или сплава, имеющего температуру плавления ниже, чем соединяемые металлы.

В паяемых конструкциях применяют стали всех типов, чугуны, никелевые сплавы (жаропрочные, жаростойкие, кислотостойкие), медь и ее сплавы, а также легкие сплавы на основе титана, алюминия, магния и бериллия. Ограниченное применение имеют сплавы на основе тугоплавких металлов: хрома, молибдена и вольфрама.

Для заделки трещин и восстановления отверстий в корпусных деталях применяются клеевые композиции на основе эпоксидных смол. Для склеивания различных материалов в авторемонтном производстве применяются клеи БФ-2, БФ-4, ВС-10Т, СП-2, 88 и другие.

Клеи БФ-2 и БФ-4 относятся к числу универсальных и приме-няются для склеивания металлов и пластмасс между собой и с дру-гими материалами (фрикционные накладки сцеплений и тормозов и т.п.).

Для защиты деталей автомобиля от разрушения из-за атмосферных воздействий и придания им декоративного вида применяют различные системы покрытий.

Система покрытий – это сочетание последовательно нанесенных слоев лакокрасочных материалов различного назначения. Необходимость применения системы покрытий вызвана невозможностью в одном материале сочетать многообразие свойств, какими должно обладать покрытие.

Основы технологии сборочных процессов при

Ремонте автомобилей

Понятие о конструктивно-сборочных элементах

Автомобиля

При проектировании технологических процессов сборки сборочные единицы разделяют по их сложности на единицы первого порядка, второго порядка и т.д. Более сложные сборочные единицы состоят из нескольких простых сборочных единиц, собранных при помощи соединительных деталей. Простые сборочные единицы состоят из соединенных отдельных деталей. Часть изделия, входящая непосредственно в него называется сборочной единицей; входящая в изделие в составе сборочный единицы – сборочной единицей 1-го порядка; входящая непосредственно в последнюю – сборочной единицей 2-го порядка.

Сборкой обеспечивается необходимая взаимосвязь отдельных деталей и сборочных единиц. Различают узловую и общую сборку. Процесс сборки составных частей изделия называется узловой сборкой, а процесс сборки непосредственно изделия – общей сборкой.

Структура технологического процесса сборки; стадии

Сборочного процесса

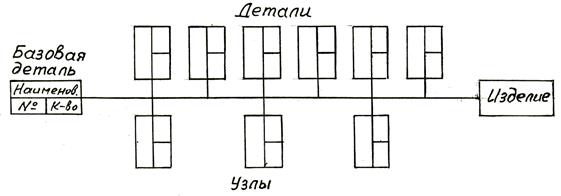

Сборку автомобиля расчленяют на узловую и общую. Начинают сборку с базовой детали, базового узла или агрегата в зависимости от того, что собирается – узел, агрегат или машина. Под базовым сборочным элементом понимают деталь (узел, агрегат), являющуюся исходной для начала процесса сборки. Узел – соединение базовой детали с несколькими деталями, которое может быть собрано обособлено от других деталей. Узел может быть собран из отдельных деталей и деталей, предварительно соединенных до постановки в узел. Например, в сборку узла поршень – шатун входит шатун с предварительно запрессованной втулкой. Поэтому помимо узловой сборки различают еще подсборку, т.е. простейшее соединение деталей, называемое «подузел».

Рисунок 2.5.1 — Технологическая схема общей сборки

Рисунок 2.5.2 — Технологическая схема узловой сборки

В результате соединения базового узла с несколькими узлами и деталями получаем агрегат. Базовый агрегат – рама с монтированны-

ми другими агрегатами, узлами и деталями – образует готовое изделие – автомобиль.

Для наглядного представления сборочного процесса составляют технологические схемы сборки.

Формы построения технологической схемы сборки, как и расчленение на сборочные элементы, зависят от конструкции изделия и оформляются различным образом.

Источник